1,5-二氨基萘合成技术研究进展

2022-10-13程鹏赵山山杨文龙齐跃丁晓墅杨秋生张东升王延吉

程鹏,赵山山,杨文龙,齐跃,丁晓墅,杨秋生,3,张东升,3,王延吉,3

(1 河北工业大学化工学院,天津 300130;2 河北新启元能源技术开发股份有限公司,河北 沧州 061101;3 河北省绿色化学工业产业技术研究院,河北 黄骅 061100)

1,5-二氨基萘(NDA)也称1,5-萘二胺,分子式为CHN,是一种重要的芳香胺类化合物,作为有机合成中间体,在颜料、染料、制药、橡胶助剂、树脂、感光材料等领域具有广泛的应用。特别是1,5-二氨基萘可用于合成1,5-萘二异氰酸酯(NDI),进一步合成高级聚氨酯。由于NDI 型聚氨酯具备独特的刚性芳香族萘环结构,因此在回弹性能、耐热性能、动态力学性能和耐磨性能等方面超过了甲苯二异氰酸酯(TDI)和二苯基甲烷二异氰酸酯(MDI)型聚氨酯,被广泛应用于重负荷、缓冲等工业领域,如汽车轮胎、叉车承重轮、桥梁建筑缓冲块、耦合部件、密封件和摩擦元件等。随着相关领域对NDI型聚氨酯应用需求的提升,上游原料1,5-二氨基萘的需求也将越来越大,其合成工艺也备受关注。

目前,已经报道的1,5-二氨基萘的合成方法有很多,其中卤化氨化法、二萘酚氨解法和环合法等是早期报道的合成方法,工艺过程如图1所示。卤化氨化法是先将原料萘通过溴化制得1,5-二溴萘,再由氨基取代溴制得1,5-二氨基萘。该工艺的缺点是副产大量的1,4-二溴萘,分离提纯的难度较大。二萘酚氨解法是以1,5-萘二酚为原料,经过酚羟基的氨解制备1,5-二氨基萘,其中的1,5-萘二酚是由1,5-萘二磺酸钠经过碱熔、酸析工艺制备,价格昂贵,成本较高。环合法是以邻烷基硝基苯化合物和丙烯腈作为原料,通过碱催化加成和酸催化闭环生成5-硝基-1-萘胺,最后经过加氢还原制备出1,5-二氨基萘。环合法虽然避免了副产物的产生,但是工艺路线烦琐,反应过程不易控制。

图1 传统的1,5-二氨基萘合成工艺

除此之外,1,5-二氨基萘也可以通过电化学方法合成。该法是以掺硼金刚石为阳极材料,在合适的电解条件下,利用吡啶对芳基自由基阳离子亲核捕获,形成吡啶盐中间体,然后开环形成氨基来合成1,5-二氨基萘,该过程避免了大量生成其他二氨基萘同分异构体,但1,5-二氨基萘的收率仅有20%,限制了其应用。

上述报道的1,5-二氨基萘合成工艺大多存在成本高、工艺复杂、效率低等缺点,所以应用较少,后续的相关研究也较少。目前工业上大规模生产1,5-二氨基萘的主要方法是硝化还原法,该法工艺成熟,应用广泛,也是合成苯系芳香胺化合物一直沿用的方法。而近几年,研究人员从绿色化学和原子经济性角度出发,开始对由萘经过一步胺化合成1,5-二氨基萘进行研究。基于此,本文重点综述萘的硝化还原工艺及新兴的萘一步胺化合成1,5-二氨基萘工艺。

1 传统硝化还原生产1,5-二氨基萘

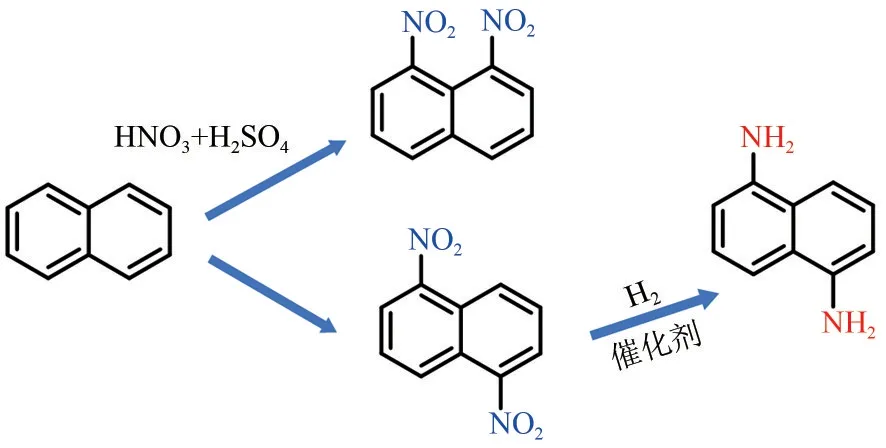

工业上生产1,5-二氨基萘技术最成熟、投资少,多数厂家仍采用的是硝化还原法。该工艺方法分两步进行,首先是将萘或1-硝基萘经过硝化合成1,5-二硝基萘,然后再经过加氢还原合成1,5-二氨基萘,如图2所示。国内外众多有关1,5-二氨基萘合成的研究大多集中于对硝化或还原工艺的改进上。

图2 硝化还原法合成1,5-二氨基萘

1.1 硝化过程

芳香族化合物的硝化是一类非常重要的大规模工业过程,全球每年能生产400万~500万吨有商业价值的硝化产品,如硝基苯、硝基甲苯、2,4-二硝基甲苯等。工业上传统的生产方式是在一定比例的硝酸与硫酸混合体系中进行,这种工艺方法操作简便,且转化率相对较高。但产物的选择性不高,且生产过程往往需要处理大量的废酸,存在严重的污染问题。

1.1.1 混酸硝化

在硝酸和硫酸混合体系中,将萘或1-硝基萘经过硝化生成二硝基萘,是当前国内外生产二硝基萘的经典方法。硝化反应的实质是硝基正离子(NO)对萘环的亲电取代反应,NO的存在已被硝酸和硫酸混合溶液的冰点降低实验及该溶液的拉曼光谱所证实,其生成过程如图3 所示。在硝硫混酸体系中,硫酸的强酸性赋予硝酸更强的硝化能力,硝酸在强酸环境中先被质子化,脱水后生成硝基正离子。

图3 硝硫混酸体系中硝基正离子的产生过程

硝基正离子与萘的结合过程与苯相似,如图4所示,NO会首先进攻萘环位上的π电子,与萘环碳原子相连,该碳原子由原来的sp杂化转变为sp杂化,形成碳正离子中间体。负离子(—OSOH)从碳正离子的sp杂化的碳原子上夺取一个质子,使其生成硝基萘。该体系中硫酸不仅能促进硝酸的质子化,同时作为脱水剂还可以减少硝酸的酸式电离,促进硝基正离子的生成。

图4 硝基正离子进攻萘环生成硝基萘

硝硫混酸硝化工艺得到的产物,是以1,5-二硝基萘和1,8-二硝基萘为主的混合物,但产物中1,8-二硝基萘的比例往往高于1,5-二硝基萘,并且由于同分异构体之间相似的物理化学性质,分离提纯的难度较高。考虑到硝硫混酸的使用不符合绿色化学发展理念,研究人员曾试图通过降低反应体系中强酸的浓度及含量对该硝化体系进行改进,例如引入二氯乙烷等有机溶剂,或使用低浓度的硝酸和减少硫酸的含量等,但均不能从根本上解决强酸所带来的回收处理及环境污染等问题,1,5-二硝基萘的选择性也并未得到改善。

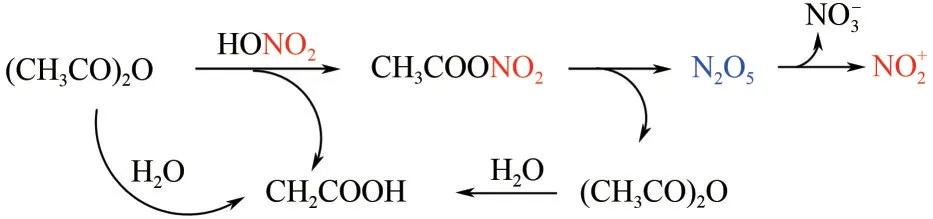

通过将酸酐取代浓硫酸引入萘的硝化体系也有相关报道。以硝酸-乙酸酐体系为例,该体系中,乙酸酐既可以与硝酸反应生成硝酸乙酰,又可以水解生成乙酸。硝酸乙酰作为强硝化剂,能与很多芳烃化合物进行硝化反应,而乙酸的存在可以降低体系的酸强度和氧化性,减少副反应的发生,同时又能起到溶剂的作用,有效促进反应均相进行。该体系中硝基正离子的产生过程如图5所示。

图5 硝酸-乙酸酐体系中硝基正离子的产生过程

萘在硝酸-酸酐体系下的硝化反应,产物多以1-硝基萘和2-硝基萘为主,其中1-硝基萘可经过进一步硝化制得1,5-二硝基萘,这又导致1,5-二硝基萘的制备变得烦琐。由此可见,在萘的硝化过程中,仅通过改进混酸硝化体系难以达到兼顾反应性能与环境保护的目的。

1.1.2 单硝酸硝化

浓硝酸自身也可以产生硝基正离子,因此可作为单一硝化剂对萘进行硝化,单独使用硝酸可以避免引入硫酸或其他弱酸,造成反应体系复杂等问题。

如前所述,1,5-二硝基萘的选择性较低一直是混酸硝化体系中普遍存在的问题。为此,Wang等以质量分数95%发烟硝酸为硝化剂,讨论了萘在不同有机溶剂中进行硝化反应的选择性问题。实验结果表明,当以正己烷作为溶剂时,1,5-二硝基萘和1,8-二硝基萘可获得的最大总收率为78%,两者异构比为1.4,此方法获得了较好的1,5-二硝基萘选择性。Liu 等采用浸渍法制备了HZSM-5 负载磷钨酸催化剂,将其用于萘与质量分数65%浓硝酸的液相硝化反应,并对催化剂制备条件和硝化反应条件进行了优化,最终得到的1,5-二硝基萘和1,8-二硝基萘的收率分别为48.5%和49.2%,两者异构比接近1∶1。

在硝化反应中只以浓硝酸单独作为硝化剂,产物的选择性问题得到了一定改善,也在一定程度上缓解了多种酸造成的体系复杂和废酸污染。但由于硝化反应中会不断产生水,导致硝酸浓度降低,当质量分数降至30%左右时,硝酸便不能产生硝基正离子,所以浓硝酸作为单一硝化剂其硝化能力会逐渐降低。同时,硝酸作为一种强酸,依然存在腐蚀设备、条件苛刻等问题。出于节能环保考虑,氮氧化物作为一种硝化剂引起了人们的关注。

1.1.3 氮氧化物硝化

遵循绿色化学理念,研究人员对萘的硝化体系由最初的硝硫混酸体系不断进行改进,以期尽可能在环境友好的条件下进行反应。从这一角度考虑,硝酸作为一种具备腐蚀性的强酸,或许并不是最优的硝化剂,而以氮氧化物作为硝化剂用于甲苯等苯系芳香族化合物的硝化已有研究。

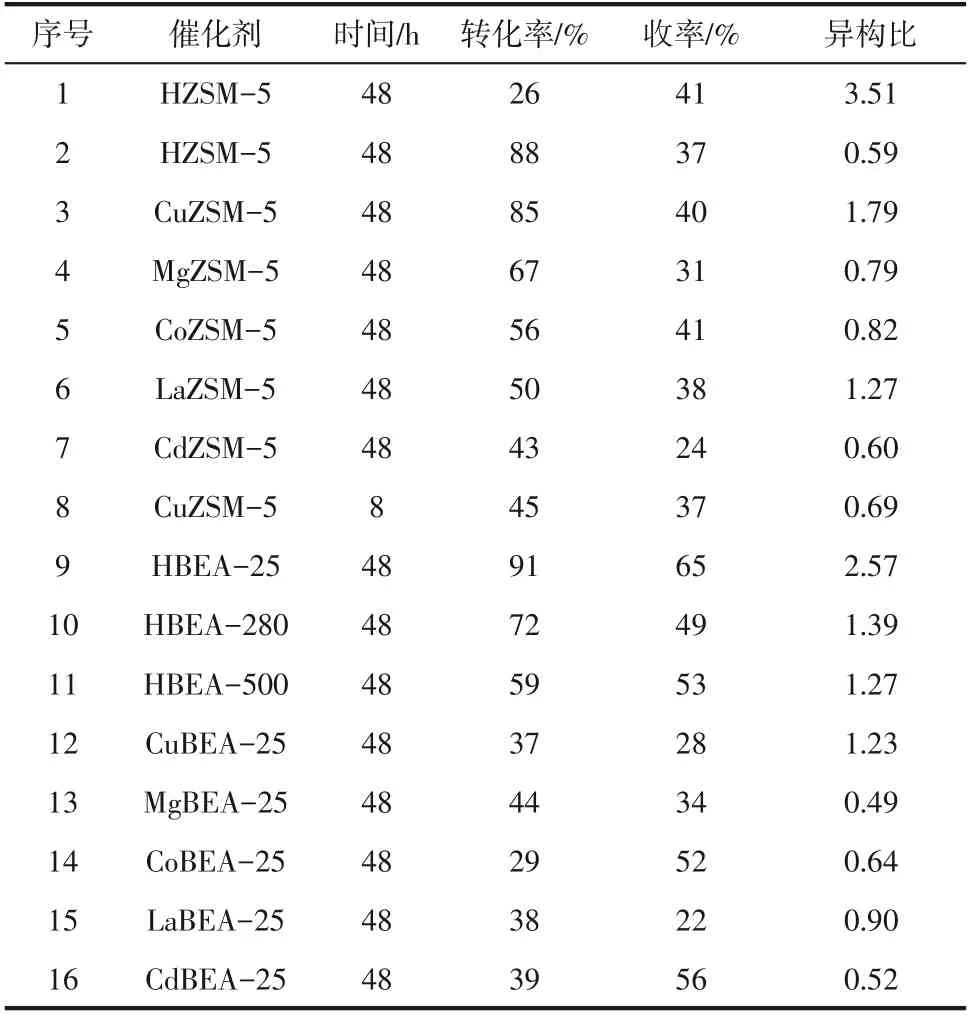

作为“非酸”硝化试剂,氮氧化物也被用于萘的硝化。Wang 等对沸石催化剂存在下二氧化氮/分子氧催化硝化1-硝基萘进行了研究,评价了几种沸石催化剂及其金属改性后的催化性能,见表1。实验发现,具有较低硅铝比的H型BEA-25沸石催化剂表现出较好的催化活性,这源于催化剂较大的孔径结构以及催化剂上高密度的活性位点通过氢键的相互作用。该催化体系下1,5-二硝基萘和1,8-二硝基萘总收率达到65%,二者异构比2.57,具有较高的1,5-二硝基萘选择性。

表1 不同沸石催化剂下二氧化氮与1-硝基萘的硝化反应[15]

游奎一等对1-硝基萘与NO反应制备二硝基萘进行了一系列的研究。在以Ni(CHCOO)·4HO和HY 分子筛为催化剂的硝化体系中,1-硝基萘的转化率分别为33.1%和42.8%,1,5-二硝基萘的选择性则仅有35%左右,硝化反应的产物是以1,5-二硝基萘、1,3-二硝基萘和1,4-二硝基萘为主的混合物。两种催化体系并未获得理想的催化效果。

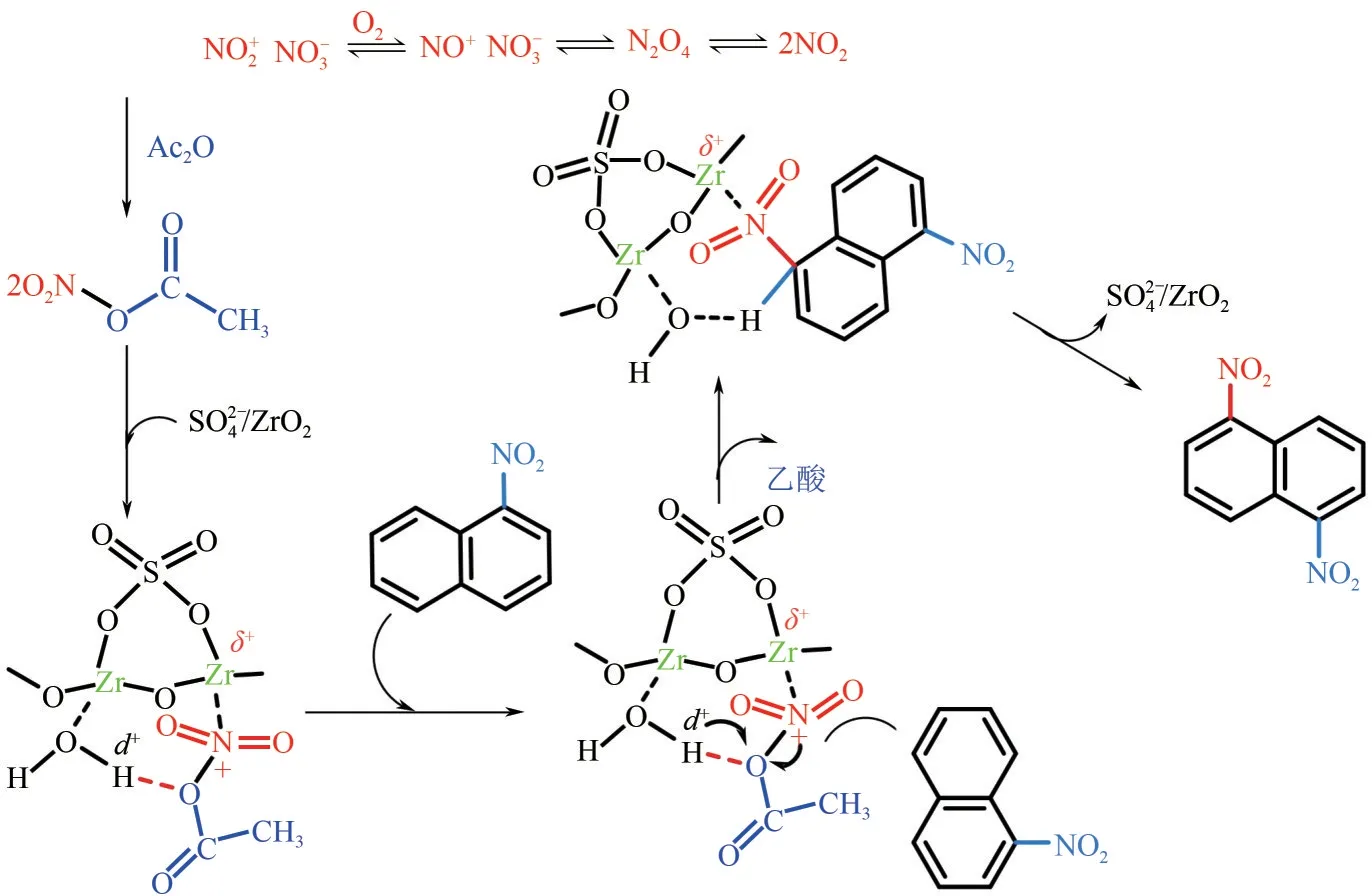

考虑到固体超强酸因其超强酸性和独特的结构特征,在芳族硝化、烷基化和异构化中表现出的高催化活性和区域选择性,该课题组以硫酸化氧化锆(SO/ZrO)固体超强酸为催化剂,以分子氧和乙酸酐协同催化,用于1-硝基萘与NO的硝化反应。实验数据表明乙酸酐和分子氧的引入对1-硝基萘的转化产生积极影响,显著增强了NO的硝化能力,尤其是分子氧的引入使1-硝基萘的转化率从22.7%直接增加至93.8%,1,5-二硝基萘的选择性从45.8%增加至52.8%;研究指出这是由于分子氧协助NO生成了硝酰阳离子(NO),而AcO 的作用是稳定NO以形成高活性的硝化剂硝酸乙酰(AcONO)。其催化硝化机理如图6 所示,硝酸乙酰(AcONO)被催化剂表面的酸性位点吸附形成AcONO物种,然后进攻1-硝基萘生成二硝基萘产物。在对SO/ZrO固体酸催化剂进行Fe、Mn金属掺杂改性后,可以抑制催化剂中硫酸盐基团的流失,使催化剂具有更高的比表面积和更高的酸性,在改性后的催化剂催化下,1-硝基萘的转化率为92.6%,1,5-二硝基萘的选择性为57.2%,催化剂均具有良好的重复使用性能。

图6 SO2-4 /ZrO2固体酸催化剂催化NO2与1-硝基萘反应合成1,5-二硝基萘

以上研究皆是以1-硝基萘作为原料,众所周知,导向基团的定位效应对芳香族取代反应的选择性有较大的影响,而且1-硝基萘通常也是由萘经过硝化制得。为此,邓人杰等还研究了以萘为原料,NO催化硝化直接制备二硝基萘的方法,在Ni(CHCOO)·4HO催化下1,5-二硝基萘的收率仅为22.8%。

以氮氧化物取代强酸作为硝化剂,显著影响了硝化反应的区域选择性,且作为一种绿色硝化剂,反应原子经济性高,反应后无废水废酸产生,对环境保护和成本节约都有重要意义。

1.2 还原过程

以芳香族硝基化合物通过加氢还原制备芳香胺,是合成化学领域一类非常重要的反应过程。通过1,5-二硝基萘加氢还原制备1,5-二氨基萘的方法,主要有化学还原法和催化加氢还原法。

1.2.1 化学还原

化学还原法包括铁粉还原法、电化学还原法等。其中铁粉还原法是工业上最传统的方法,工艺过程如图7 所示。该法是将二硝基萘、铁粉、乙醇、水、乙酸、氢氧化钠、亚硫酸氢钠等原料按一定比例混合后,经搅拌、升温、保温、稀释、析出过滤、烘干等过程,最后生成目的产物,同时伴随产生大量的金属残渣和高浓度有机废水。该法因收率低且三废污染严重,目前已逐渐被淘汰。

图7 铁粉还原法制备萘胺

电化学还原法相比铁粉还原法具有产率高、操作简便等优势。目前电化学还原法在苯系硝基化合物的还原反应中,已有广泛的研究;但其存在能耗大的问题,硝基萘的电化学还原法仅在实验室及半工业化生产中应用较多。目前,众多研究者的研究重点在催化加氢还原工艺。

1.2.2 催化加氢还原

催化加氢还原工艺分为气相催化加氢和液相催化加氢,气相催化加氢需要将化合物进行气化处理,该方法适用于沸点较低、在温和条件下较容易汽化的芳香族硝基化合物,例如硝基苯到苯胺的过程。目前,世界上85%的苯胺都是采用气相催化加氢工艺生产。1,5-二硝基萘的沸点高于气相加氢法的标准,故一般采用液相催化加氢法。

(1)Pd 基催化剂体系 Pd 基催化剂具有优异的催化活性和选择性,广泛应用于芳香族硝基化合物的催化加氢反应中。利用Pd/C 为催化剂的1,5-二硝基萘加氢制备1,5-二氨基萘生产工艺早有报道。根据胡曼的研究,在500mL高压反应釜中以氢气为氢源,1,5-二氨基萘合成的适宜条件为:1,5-二硝基萘2.5g、Pd/C催化剂的用量占原料质量的1.5%、氢气压力1.5MPa,以甲醇为溶剂,在60℃下以300r/min的转速搅拌,1,5-二氨基萘的收率可达84%左右。通过调控反应条件可以改变二氨基萘的异构比,使1,8-二氨基萘的收率达到83.1%。

李彦飞等对催化体系进行了改进,通过水热法一步制得酚醛树脂负载Pd 纳米粒子(Pd@PF)新型催化剂,用于1,5-二硝基萘催化加氢反应中。在高压反应釜中,采用5%Pd@PF催化剂,在80℃下反应2.5h,1,5-二硝基萘的转化率接近100%,1,5-二氨基萘的选择性为98%;在固定床微反应器中,其他条件相同,在130℃、液时空速30h条件下,1,5-二硝基萘转化率同样接近100%,1,5-二氨基萘选择性大于98.5%。与胡曼的研究结果相比,以Pd@PF为催化剂,1,5-二氨基萘的收率有了一定的提升,并且在相同水平下,催化剂的用量减少了80%,Pd@PF 催化剂的用量仅为底物质量的0.3%,具备一定的工业化应用前景。

Pd 基催化剂在二硝基萘加氢反应中表现出了优异的催化性能,但贵金属的稀缺性导致较高的生产成本,因此寻求非贵金属催化剂用于加氢反应受到越来越多的关注。近几年,Ni 基催化剂取代Pd基催化剂催化二硝基萘加氢反应取得了一定的进展。

(2)Ni基催化剂体系 熊伟等采用改性碳纳米管负载非贵金属镍催化剂,在温和条件下用于1,5-二硝基萘加氢反应。分别用质量分数为65%HNO、50%HNO和一定比例的硝硫混酸处理碳纳米管,在其上引入多种含氧官能团(羧基、内酯基团、羟基等),表现出大量酸性位点,再采用浸渍法制成负载型镍基催化剂,表现出良好的催化活性。含氧官能团的引入提高了碳纳米管在水中的分散性并增强特定的成核位点来锚定金属颗粒,这使得金属Ni 获得更好的分散性和吸氢量。采用混酸(HNO+HSO,体积比3∶1)改性的碳纳米管负载镍催化剂,在0.6MPa 和120℃下,1,5-二硝基萘的转化率为100%,1,5-二氨基萘的选择性达92%。该课题组提出了加氢反应可能的反应路径,并检测到中间体5-硝基-1-萘胺,如图8所示。但是催化剂的重复使用性能不理想,或为镍负载量过大导致催化剂烧结所致。同时考虑到目前碳纳米管的制备成本仍然较高,这限制了其在工业上的大规模应用,而直接使用价格相对便宜的活性炭负载镍催化剂,在1,5-二氨基萘的制备中表现出较低的催化活性。

图8 改性碳纳米管负载镍催化1,5-二硝基萘加氢反应路径

熊伟等做了进一步研究,利用三聚氰胺对活性炭进行氮掺杂改性,制备了含氮官能化活性炭负载镍催化剂,在1,5-二硝基萘加氢制备1,5-二氨基萘反应中表现出较高的催化活性和选择性,800℃下制备的催化剂有较好的催化效果,反应在100℃、氢气压力0.6MPa 的较温和的条件下进行,1,5-二氨基萘的收率达到94.8%。该课题组同时又使用1-丁基-3-甲基咪唑磷酸二氢盐(ILs)为掺杂剂,在更高的温度下(900℃)对活性炭进行氮、磷共掺杂,制备出Ni/N,P-ACs-900 催化剂,用于1,5-二硝基萘加氢反应,1,5-二氨基萘的收率达到95.8%,与工业使用Pd/C催化剂效果相当。

对碳材料进行杂原子掺杂改变了材料表面的物理和化学性质,显著影响其在化学反应中的催化活性和产物选择性。掺杂在活性炭表面的氮物种通过在载体和金属之间形成键合中心,改善金属镍的分散性,改变镍相的粒径和化学状态分布,这些因素综合起来对催化剂的活性产生了影响。研究指出,在进行氮、磷共掺杂时,较高的温度(900℃)造成了氮物种的丢失,密度泛函理论的计算结果表明氮物种丢失形成的缺陷促进了金属镍的分散和沉积,而磷物种与缺陷的结合促进了H的吸附和解吸,如图9所示。

图9 氮、磷共掺杂活性炭负载镍催化1,5-二硝基萘加氢反应

除了对载体活性炭进行杂元素掺杂改性之外,Huang 等对活性炭负载镍催化剂进行其他过渡金属掺杂,制备了一系列Ni-M/AC(M= Cu, Co, Fe,Zn)催化剂,对Ni-Zn/AC 催化剂在1,5-二硝基萘加氢反应中进行了尝试,在温和条件(110℃、氢气压力0.6MPa)下1,5-二氨基萘的收率为95.6%。

由此可见,金属镍与碳材料的结合在1,5-二硝基萘的催化加氢反应中表现出优异的反应性能,见表2。在对催化剂进行改性之后,1,5-二氨基萘的收率均能达到90%以上,最高超过了95%,已达到目前工业上使用的贵金属催化剂的水准,具有极大的工业化应用潜力。

表2 碳材料负载镍基催化剂催化1,5-二硝基萘加氢反应性能[41]

2 萘一步胺化生产1,5-二氨基萘

硝化还原法是工业上传统的1,5-二氨基萘生产方法,随着研究的不断加深,其还原过程已逐步进入绿色阶段,但硝化过程仍然存在诸多问题,且该生产方法分多阶段进行,工艺烦琐。随着国内外学者对由苯、甲苯等苯系芳族化合物一步胺化生成对应芳香胺化合物的研究逐渐加深,也启迪了有关学者开始探究直接将氨基一步引入萘环的C位和C位来制备1,5-二氨基萘的工艺路线,并取得了一定的进展。

2.1 以氨水为胺化剂

胡征宇首次以氨水为胺化剂,以过氧化氢溶液为氧化剂,DMF 为溶剂,在65℃、大气压下进行萘的一步胺化反应实验,如图10 所示。考察了以γ-AlO为载体,钼、锰、镍单金属以及钒-钼双金属为活性组分制备的金属负载型催化剂的催化性能。研究指出过氧化氢的氧化作用是促使萘分子上C—H 键活化的重要因素。实验数据表明第二金属钒的引入可以提高反应的收率。但是实验最终得到的1,5-二氨基萘的最大收率仅为5.1%。虽然结果并不理想,但该研究提供的萘一步胺化制备1,5-二氨基萘的思路符合绿色化学理念,具有较高的研究价值和应用潜力。

图10 萘与氨水一步胺化生成萘胺

2.2 以羟胺(盐)为胺化剂

研究表明,在低温常压下以Ti-Si 分子筛为催化剂,可直接由氨水、过氧化氢反应生成羟胺。目前以羟胺盐为胺化剂的一步胺化反应研究多集中在苯系芳族化合物上,本文作者课题组也曾以羟胺盐为胺化剂,对其与甲苯、对二甲苯一步反应生成对应的胺(酚)类化合物进行了研究。

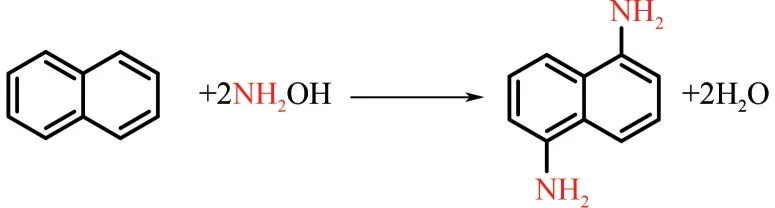

王恺君在前人研究的基础上,首次以羟胺盐为胺化剂,对NaVO和VO的催化反应性能进行了考察,如图11 所示。对各种反应条件进行优化后,NaVO对应的1,5-二氨基萘最大收率为3.5%,VO对应的1,5-二氨基萘最大收率为5.2%。反应仍然存在产物收率低的缺点,且反应生成了多种副产物,包括各种同分异构体(1,8-二氨基萘、2,3-二氨基萘)以及氧化产物(1,4-萘醌)等。萘自身的物化性质使其作为反应底物极易升华从而脱离反应体系,而羟胺的无效分解能生成具备氧化性的NO气体,造成萘环和氨基的进一步氧化,再加上萘环的区域选择性问题,导致萘胺的一步生成是一个极具挑战性的命题。

图11 萘与羟胺一步胺化生成萘胺

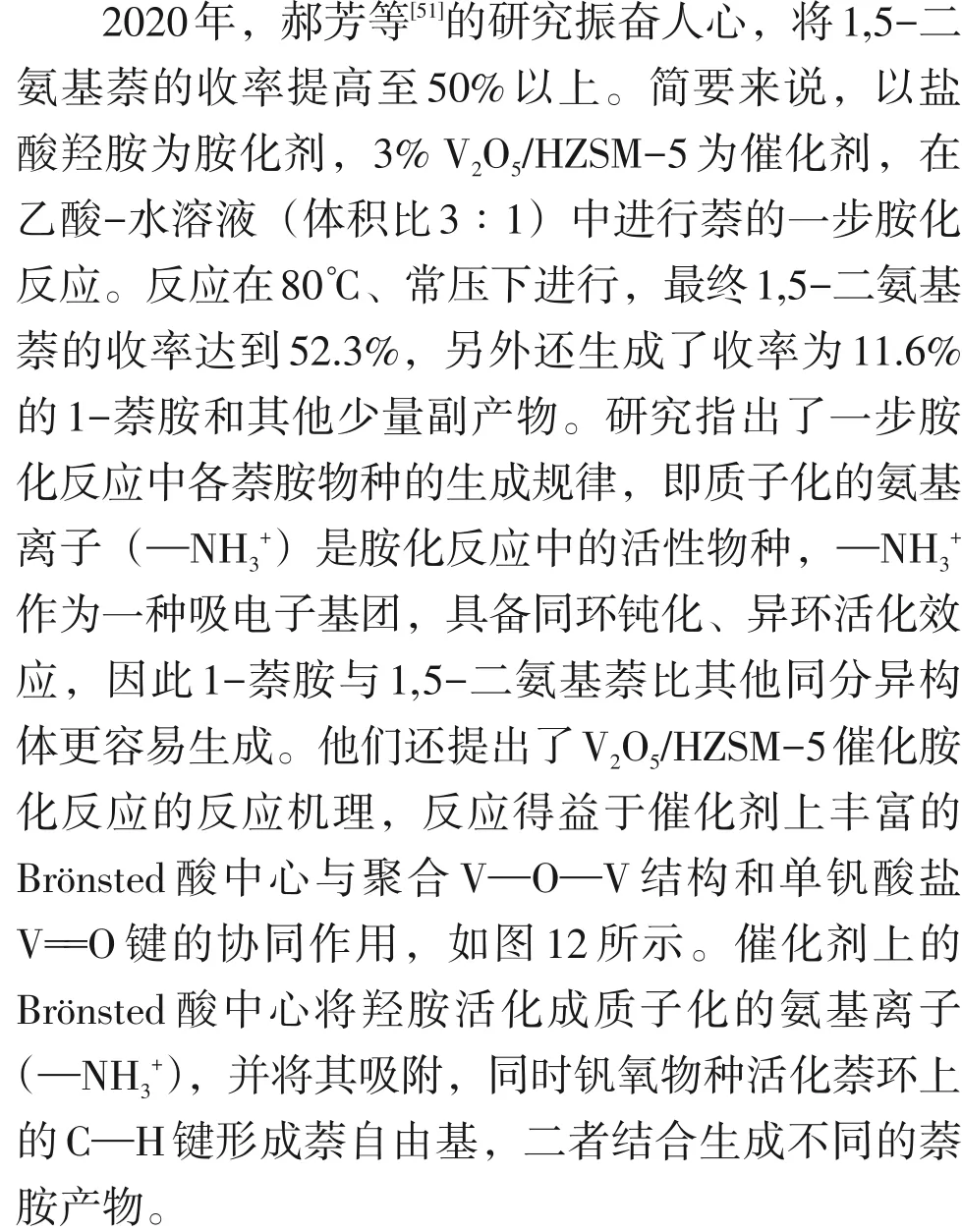

在VO/HZSM-5催化下,胺化反应获得了较高的产物收率,证明了由萘一步胺化制备1,5-二氨基萘的反应路径是可行的。尽管已经对反应机理进行了阐述,但更深层次的催化作用机制仍需探究。另外,萘环区域选择性的问题导致反应生成了大量不同种类的副产物,造成体系复杂,分析困难,也需要更加深入的研究。由此可见,萘胺的一步生成具备较高的挑战度和研究价值。

图12 VOx/HZSM-5催化一步胺化的反应机理

3 结语与展望

近年来,随着应用领域对聚氨酯弹性体耐久、耐热等性能要求的增加和环保要求的提高,聚氨酯预聚体正逐渐由TDI、MDI 体系,向1,5-萘二异氰酸酯(NDI)、二甲基联苯二异氰酸酯(TODI)等特种异氰酸酯体系转化,NDI聚氨酯弹性体正呈现快速上升需求。作为生产NDI 的关键原料,1,5-二氨基萘的合成方法,如二萘酚氨解、环合等,因存在工艺复杂、效率低等诸多问题难以实现工业化规模生产。而经典的工业生产工艺硝化还原法,也因存在废酸污染、原子经济性低等缺点,不符合本质安全、绿色化学和新时代生态文明建设等理念。基于此,由萘在温和条件下经过一步胺化生成萘胺,可从源头上解决上述问题,或将成为今后的研究热点。