基于低共熔溶剂体系的氮掺杂超级电容炭

2022-10-13何晨露邱晨茜方娟杨旋赖建军郑新宇吕建华陈燕丹黄彪

何晨露,邱晨茜,方娟,杨旋,赖建军,郑新宇,吕建华,陈燕丹,黄彪

(1 福建农林大学材料工程学院,福建 福州 350002;2 福建农林大学生命科学院,福建 福州 350002)

活性炭由于具有较大的比表面积、良好的导电性能、低廉的价格、较长的循环使用寿命和稳定的理化性质等特点,常被视为制备双层电容器的首选电极材料。然而由于活性炭本身复杂无序的微孔结构和较低的能量密度,活性炭电极在高电流密度条件下,电容器的比电容急剧下降。如何在保持活性炭电极的功率密度和循环使用寿命的同时,又能提高电极的能量密度,成为超级电容器活性炭电极的研究关键。由于炭材料本身亲水性能较差、导电能力相对较弱这一缺陷,将杂原子引入多孔炭框架结构中,可以大大提高活性炭电极材料的导电性和表面润湿性,从而提高其比电容。其中氮掺杂活性炭被证明不仅能提高活性炭的导电性,还能提高活性炭的比表面积,有利于提升活性炭的电化学性能。Shang 等以鱼腥草为原料,制备出了3D 分层多孔氮掺杂纳米结构炭材料,比表面积高达2090m/g,在1A/g 电流密度下,比电容为473.5F/g。Liu等以CaCl为活化剂,以三聚氰胺为氮源,直接热解麦秸,将麦秸转化为氮掺杂的分级多孔炭,多孔炭在0.2A/g 的电流密度下表现出275F/g的比电容值。Wang等提出了由可再生纤维素纳米晶体作为碳源、尿素作为氮源制备了氮掺杂多孔炭材料并应用于超级电容器,在1A/g 的电流密度下,比电容可达570.6F/g。

低共熔溶剂(DES)是由路易斯或布朗斯特酸和碱形成的低共熔混合物,它可以包含各种各样的阴离子或阳离子,是基于氢键的受体(HBA)和供体(HBD)在氢键的作用下形成的一种二元或多元的混合物。由于氢键的存在,混合物的熔点比其任一组分的熔点都要低得多,在低于100℃条件下,溶剂通常呈液态。DES本身导电性能好、热及化学稳定性高、原料价格低廉、纯度可靠、易获取且制备简单,近年来被广泛应用于分离、纯化、电化学储能等领域。DES已被用于合成碳质材料,可作为溶剂,甚至作为前体。一些研究表明采用DES制备活性炭,可控制炭的孔径和孔表面化学性质。高莎莎以新疆煤为原料,ZnCl-KCl为熔盐体系,在惰性气氛煅烧过程中,具有强极性的熔化的熔盐作为溶剂使煤溶解,并作为分子模板诱导形成不同形貌的多孔炭,在1A/g电流密度下,比电容可达231F/g。氯化锌(ZnCl)和尿素[CO(NH)]可被作为DES 的HBA 和HBD,ZnCl是常见的制备多孔活性炭的活化剂,CO(NH)是DES常见的组分,而且是一种经济且环境友好的氮源,常用作碳材料氮掺杂的活性物质;另外也有研究表明,尿素掺杂制备活性炭的热解过程中尿素分解产生的氨和二氧化碳会从碳材料中逸出形成孔隙结构。利用ZnCl和CO(NH)可形成低共熔溶剂的特点,可实现活化剂和氮掺杂剂以液态的形式与碳前体充分地一锅混合,形成具有丰富孔隙结构和氮掺杂特性的活性炭。基于此,本研究提出选用杉木屑为原料,低共熔溶剂ZnCl-CO(NH)为活化剂制备多孔氮掺杂活性炭,并对其电化学性能展开研究,以期为氮掺杂碳材料在超级电容器方面的应用提供参考数据。

1 材料和方法

1.1 材料及仪器

KOH、ZnCl、CO(NH)等化学试剂均为分析纯,国药集团化学试剂有限公司。杉木屑(福建福州),粒径为20~60目,含水率为6%~8%,使用前在100℃烘箱中干燥12h。程序升温马弗炉,KDF-S70,日本电子公司;循环水真空泵,SHZ-95B,河南省予华仪器有限公司;全自动比表面积与孔隙分布分析仪,ASAP2020,美国Micromeritics 公司;电化学仪器,德国札纳(Zahner Zennium E4)。

1.2 活性炭制备

保持尿素和氯化锌的物质的量比为10∶3,取尿素和氯化锌总质量分别为20g、25g和30g的混合物3 份,放入烧杯,置于油浴锅中在100℃下搅拌溶解,各加入5g 杉木屑(浸渍比记为4、5 和6),保持100℃浸渍4h,后将样品转移至管式炉中,在氮气保护下,以5℃/min 的升温速率,分别加热至500℃、600℃和700℃,保温时间为1h、2h 和3h,冷却后将产品进行酸洗,水洗至中性后,于100℃烘箱中干燥得到活性炭样品。同时,将分别经过氯化锌和尿素浸渍处理的木屑于750℃热解3h后得到的样品作为对照样,分别记为BC-1和BC-2。BC-1中的氯化锌和BC-2 中的尿素的添加量与浸渍比为4的低共熔体系中对应的添加量一致。

1.3 活性炭表征

采用全自动孔隙度分析仪对活性炭的比表面积和孔结构进行分析,以高纯氮为吸附介质,在液氮温度(77K)下测定活性炭的N吸附等温线,采用BET方程计算活性炭比表面积,孔容积由相对压力为0.99时的氮气吸附总量确定,活性炭微孔容积由Dubinin-Astakhovk 方程计算,孔径分布采用密度泛函理论(DFT)进行分析。X 射线能谱(XPS)测试使用Mg-KX射线(1253.6eV)激发源,工作电压15.0kV,用于表征材料表面的元素形态。

1.4 活性炭电化学性能测试

工作电极的制备:将活性材料、导电炭黑和黏结剂聚四氟乙烯(PTFE)按照8∶1∶1 的质量比混合均匀,然后均匀涂布在1cm×2cm 钛网面积的一半上,在80℃干燥5h后轧制成电容器电极片。

利用三电极结构(参比电极、对电极及工作电极)进行测试,Hg/HgO 电极为参比电极,铂片电极为对电极,自制电极片为工作电极,6mol/L KOH 为电解液,在电化学工作站上对材料的电化学性能进行表征。循环伏安法的扫描电压范围为-1~0V,扫描速率为5mV/s、10mV/s、50mV/s、100mV/s 和200mV/s;恒流充放电法的电流密度为0.5A/g、1A/g、2A/g、5A/g、10A/g 和20A/g;电化学阻抗谱的工作频率和振幅分别为0.01Hz~100kHz、5mV。根据恒电流充放电曲线(GCD)计算材料的质量比电容,见式(1)。

式中,为质量比电容,F/g;为放电电流,A;Δ为放电时间,s;为电极上活性样品质量,g;Δ为电压差,V。

2 结果与讨论

2.1 活性炭制备工艺条件的优化

2.1.1 正交实验及其结果分析

活性炭制备过程中浸渍比、活化温度以及保温时间是影响活性炭孔隙结构分布、比表面积以及导电能力进而影响超级电容器性能的3个关键影响因素。正交实验根据L9(3)设计方案,应用极差分析对应的结果(表1)。由表1可知,这3个因素对活性炭电极的比电容影响大小为:活化温度>浸渍比>保温时间。最佳工艺条件为,浸渍比为4,活化温度为700℃,保温时间为3h。从上述正交实验结果分析可知,各指标变动与其他因素水平变动之间不相关,各因素对活性炭电极的比电容影响顺序均为>>,即温度为最主要影响因素。

表1 活性炭制备工艺对超级电容器性能影响的正交实验与结果分析

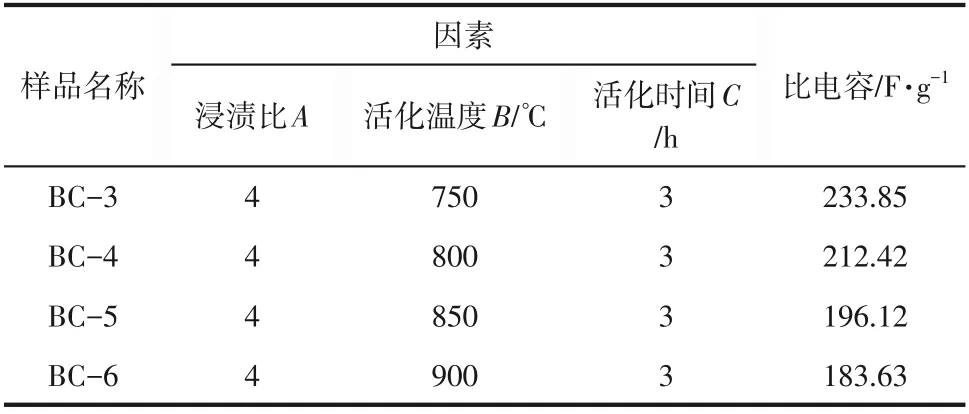

2.1.2 活化温度对活性炭电极电化学性能的影响

保持其他条件不变,在上述活化温度的基础上,对活性炭活化温度进行进一步优化,结果如表2 所示。从表2 中可以看出,随着活化温度逐渐升高,活性炭电极的比电容呈逐渐下降的趋势,在750℃时,活性炭电极的比电容达到最大。低共熔体系在较低温度下形成均相的溶液,产生良好的浸渍效果,低共熔溶液通过溶解纤维素,暴露出更多的活性基团,可以在相对更低的温度下获得良好的活化效果,并具有优异的电化学性能。因此本研究选择750℃为最佳活性炭活化温度。

表2 活化温度对活性炭超级电容器性能的影响

2.2 活性炭结构表征

2.2.1 孔隙结构分析

图1 是BC-1~BC-6 样品的N吸脱附等温线和DFT 法下的孔径分布图。从图1(a)可以看出BC-3属于典型的Ⅰ型等温线,在低压区(/<0.1)快速产生大量的N吸附,表明其具有发达的微孔。由图1(b)及其放大图1(c)可知,BC-3的孔径除了大量地分布在小于2nm 的微孔区域之外,也存在于2~4nm 之间,表明BC-3 存在少量的中孔结构,说明BC-3样品是一个微、中孔炭。将单一活化剂活化样品BC-1、BC-2以及不同温度下活化得到的样品进行比表面积和孔隙结构比较,如表3所示,BC-1的比表面积为1040.89m/g,BC-2 的比表面积仅为92.84m/g,而经低共熔溶剂活化的BC-3的比表面积为797.82m/g。相比于单独氯化锌活化,经氯化锌/尿素低共熔溶剂活化的样品由于添加了尿素的原因,造成了一定程度上的堵孔现象,造成比表面积有所下降,随着温度升高活化更加完全,比表面积逐渐增大。以上表明低共熔溶剂中氯化锌的加入对扩大比表面积有很大贡献。改性后的活性炭产生较大的比表面积,有利于活性炭电化学性能的改善。

表3 样品的表面积和孔隙结构参数

图1 BC-3的N2吸附-脱附等温线和孔径分布图

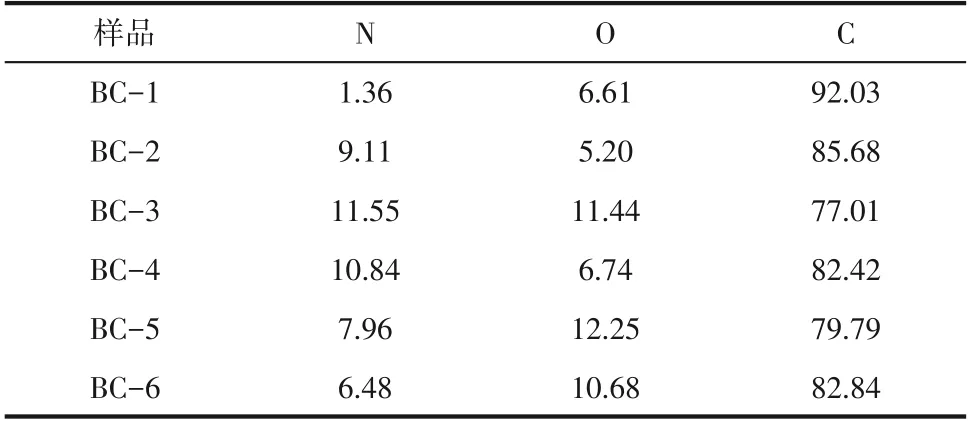

2.2.2 XPS分析

采用X射线光电子能谱对氮掺杂活性炭表面元素的种类和化学态进行表征,结果如图2所示,从总谱图2(a)可以知道BC-3 主要包含C、N、O 3 种元素,从表4 可知其含量分别为77.01%、11.55%和11.44%。而仅通过简单浸渍尿素制备的BC-2的N 含量为9.11%,低于采用低共熔溶剂活化的活性炭的氮含量,说明利用尿素/氯化锌低共熔溶剂处理木屑可以充分接触溶解木屑纤维组分,溶剂中的尿素溶解进入木屑的孔道中,通过高温活化,尿素分解出氨气,大量氮原子被转化并形成稳定的含氮基团,导致样品的含氮量大大提高。通过表4可知,随着活化温度的升高,含氮官能团逐渐分解,氮含量降低。虽然活性炭的比表面积随着温度的升高而增大,但是氮掺杂被认为是改善活性炭电化学性能的有效方法之一,它可以提高活性炭的电子电导率,并提供额外的离子存储位置。由于氮原子的电负性大于碳原子的电负性,它携带的孤对电子将使原来的sp杂化碳骨架电子云离域,从而增强电子输运特性和表面反应性。同时,掺杂N 原子提供的额外自由电子可以显著提高碳材料的导电性。所以,在合适的孔隙结构和高含氮量共同作用下,BC-3 电极表现出了最佳的电化学性能。由图2(b)可以看出,N1s 谱图可以解卷积为3 个峰,分别对应着吡啶型N、吡咯型N 和石墨型N。吡啶型N 表示与六元环中的两个碳原子键合的氮原子。吡咯型N 表示五元环中与两个碳原子相邻的氮原子。石墨型N 代表与3 个碳原子中心键合的氮原子。吡咯型或吡啶型N可以通过法拉第反应提高碳材料的比电容,而石墨型N可以提高碳材料的电导率。

表4 BC-1至BC-6的XPS各元素含量 单位:%

图2 BC-3的XPS图谱

2.3 活性炭电极的电化学性能

由上述可知,木屑作为原料,将氯化锌作为活性炭的活化剂,尿素作为氮源的活性炭(BC-3)在浸渍比为4、活化温度为750℃、活化时间为3h 时的比电容最佳。现将以氯化锌为活化剂的活性炭(BC-1)和以尿素为氮源的活性炭(BC-2)作为对照在三电极测试体系下进行电化学性能测试。

2.3.1 循环伏安测试

从图3(a)可知,BC-3在扫描速率为5mV/s下的循环伏安曲线表现为类矩形且拥有相对更大的曲线积分面积,表明材料具有良好的双电层电容行为和良好的导电性以及更大的电容值。而BC-2 在5mV/s 下的循环伏安曲线却不是理想的类矩形。图3(b)~(d)分别是样品BC-1、BC-2 和BC-3 在扫描速率5~200mV/s下的循环伏安曲线,当扫描速率高达200mV/s时,样品BC-1和BC-3的循环伏安曲线依然呈现类矩形,而样品BC-2 的循环伏安曲线变形严重,产生极化作用。由此可以说明使用氯化锌作为活化剂产生了丰富的孔隙结构,大量的微孔结构有利于电荷的传输,有利于超级电容器电极材料保持良好的倍率性能。而以氯化锌和尿素为低共熔溶剂,通过高温活化后制备的氮掺杂的活性炭同时具备高比表面积和高氮掺杂特性,所以表现出了高比电容和较好的倍率性能。

图3 BC-1、BC-2和BC-3在5~200mV/s扫描速率下的CV曲线

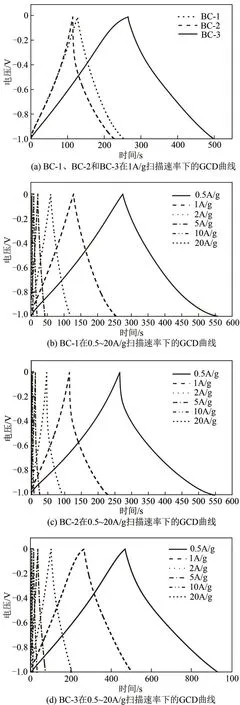

2.3.2 恒电流充放电测试

图4(a)是BC-1、BC-2 和BC-3 在电流密度为1A/g 条件下的恒流充放电曲线,3个样品均呈现等腰三角形形状,表明这两种样品都具有良好的电荷储存可逆性和良好的导电性,由比电容计算式(1)可得,样品BC-1、BC-2 和BC-3 在密度为1A/g 条件下的质量比电容分别为128.3F/g、115.34F/g 和233.85F/g。为了进一步观察两个样品的比电容特性,又分别将3个样品在不同电流密度下进行测试,由图4(c)可以看出样品BC-2电压降大,比电容低;图4(b)样品BC-1的电压降虽然较小,但是放电时间短,比电容低。而图4(d)中BC-3的电压降小,电阻较小,放电时间长且均呈现类似等腰三角形,说明在高比表面积的基础上高氮掺杂特性的活性炭电极能够表现出较小的极化内阻和良好的电容性能。

图4 BC-1、BC-2和BC-3在0.5~20A/g扫描速率下的GCD曲线

2.3.3 倍率性能

图5(a)为BC-1、BC-2和BC-3在不同电流密度(0.5~20A/g)条件下的比电容变化,当充/放电电流密度从0.5A/g增加到5A/g时,BC-1、BC-2和BC-3的比电容分别从143.81F/g、140.95F/g和237.5F/g减少到107.13F/g、66.25F/g和186.49F/g时,比电容分别下降了25.5%、53%和21.48%。当电流密度达到20A/g时,样品BC-2只有21.8%的电容保持率,而比表面积大的样品BC-3还有67.2%的电容保持率。进一步证实了氯化锌/尿素低共熔体系中氯化锌的加入对电极材料倍率性能产生促进作用,在低共熔体系中由于更充分的接触,使得BC-3具有良好的倍率性能,而在此基础上高含氮量的BC-3 电极表现出优异的比电容。

图5 BC-1、BC-2和BC-3的倍率性能和EIS图

2.3.4 阻抗性能

图5(b)为BC-1、BC-2和BC-3电极的交流阻抗谱图,图5(c)为高频区阻抗谱的放大图。其阻抗性能主要通过曲线的3个部分来考察:低频区直线的斜率代表了Warburg阻抗;中频区半圆弧直径对应电荷转移电阻();高频区实轴的截距对应电极的内阻(),它是由溶液电阻、活性材料的内阻和活性材料与集流体之间的接触电阻组成。由图5(b)可知,相比BC-2 电极,BC-1 和BC-3 电极在低频区的交流阻抗部分具有更大的斜率,说明BC-1和BC-3电极有良好的电容性能,氯化锌的加入使得电极具有更好的电容行为,氯化锌活化产生丰富的微孔孔隙能够实现电荷的快速转移。从图5(c)放大图中可以看出,BC-3 电极半圆直径最小,通过模拟电路拟合得到BC-1、BC-2 和BC-3 电极的值分别为0.24Ω、0.54Ω 和0.14Ω,BC-3 电极在氯化锌和尿素的协同作用下具有最低的转移电阻,能够实现电解质的高效利用且在充放电过程中具有快速的动力学行为。

3 结论

本文以杉木屑为原料,氯化锌和尿素为低共熔溶剂,炭活化后制备了氮掺杂的活性炭。氯化锌和尿素的处理不仅扩大了活性炭的比表面积,而且实现了11.55%的高含氮量,其中吡啶型N、吡咯型N和石墨型N是生物炭上主要的N形态,提高了活性炭电极材料的电化学性能。通过采用正交实验设计得出最佳工艺条件是浸渍比为4、活化温度为750℃、保温时间为3h。实验结果表明改性活性炭有利于微孔的形成且比表面积可达797.82m/g,XPS和电化学性能测试结果表明活性炭渗入的氮元素有利于提高其电化学性能。用该法制备的活性炭具有较为良好的双电层电容储存性能,在6mol/L 的KOH 电解液中,电流密度在1A/g时具有233.85F/g的比电容,当电流密度增加到20A/g时,其比电容依然能够维持在159.6F/g。在合适的孔隙结构和高氮掺杂特性的协同作用下,该样品具有高比电容和良好的倍率特性,具有作为超级电容器电极材料的潜力。