高孔隙率泡沫铜强化相变材料熔化特性

2022-10-13李琪成泽方白淼胡鹏飞

李琪,成泽方,白淼,胡鹏飞

(东北电力大学能源与动力工程学院,吉林 吉林 132012)

目前,相变储能材料已在很多领域得到应用。如太阳能供暖系统中将热泵与相变储热箱并联,在无光照时让两者共同供暖;工业锅炉的末端增加储热箱来吸收排烟所携带的热损失,不仅可以提高系统效率,还能将这部分热量储存起来用于空气预热;将储热箱与抽水蓄能站配合用于电力调峰;在空调系统中增加储热装置可以将空调冷凝热回收用于热水系统等等。相变潜热储能在相变过程中温度变化较小,并且会产生较大的能量吸收与释放,这使其被更多地应用在热管理和储能环节。但是相变材料热导率较低一直是限制潜热储能广泛应用的最大障碍。改善相变储热材料热导率较低的方法主要有:①增大接触面积;②制备复合材料;③与高热导率的物质相结合;④采用微胶囊技术。

由于多孔泡沫金属具有比表面积大、热导率高、强度大、密度较低、流动性比较好等优点,越来越多的研究人员将其用于提高相变储热材料的热性能研究。Duan和Li结合实验与网络神经算法对泡沫金属填充相变材料的瞬态熔化换热过程进行研究,发现泡沫金属孔隙率对相变材料熔化换热过程的影响较孔隙密度大。Madruga在研究由热电发电机和储热单元组成的转换环境热波动为电力的装置时,将泡沫金属添加到含有相变材料的储热单元中,发现孔隙率为0.95的泡沫金属可以将发电量提高20 倍。Meng 等建立二维模型数值研究了泡沫金属孔隙率和孔隙密度对相变材料换热性能以及蓄热量的影响规律,发现孔隙率在0.92~0.98 范围内,孔隙率降低换热性能变好,但孔隙率每降低2%储热量会减少22.3kJ。Ghalambaz 等研究了平均孔隙率、孔隙密度、孔隙度分布情况以及箱体倾角对相变材料熔化速率的影响,发现平均孔隙率是影响最大的因素,其他因素的影响可忽略不计。Hu 等运用可视化实验与数值模拟相结合的方法研究了低孔隙率泡沫金属对纯石蜡熔化速率的影响,发现67%孔隙率复合材料热导率是纯石蜡的108倍,复合材料熔化时间减少了45%,最大温差减小了83.3%。Chen等对相变材料在泡沫金属结构中的熔化过程进行实验研究,发现泡沫铝可以提高固-液相变材料的相变传热速率。Li 等对石蜡在开孔泡沫结构中的熔化相变换热过程进行实验与数值研究,发现熔化过程中泡沫的复杂多孔结构可以在一定程度上抑制自然对流现象,但整体热量传递速率会有所增强。刘洋等开发了泡沫铜/石蜡低温相变储能装置,并探究热源温度和环境温度改变对吸热与放热过程的影响,结果显示,泡沫铜的加入能很大程度降低储能系统内的温差,明显改善储能系统的吸热、放热过程。徐祥贵等采用六面通圆孔三维结构模型,模拟仿真了泡沫金属复合相变材料熔化过程,研究了不同材料(Cu、Al、Ni、Fe)泡沫金属孔隙密度、孔隙率分别对复合材料热量传递与热量存储的影响。结果表明:泡沫金属复合相变材料的相变换热过程同时存在热传导与热对流;随孔密度增加,复合相变材料完全熔化时间缩短幅度逐渐减小。Zhao等对石蜡熔化和凝固过程进行实验研究,将泡沫金属材料嵌入相变材料中强化传热,可以将纯相变材料的传热速率最大提高10 倍。Liu 等建立多孔介质相变材料熔化模型,研究金属泡沫在管壳式潜热储能装置中的强化传热,用焓孔隙率理论求解固-液相变现象,发现与纯相变材料(PCM)相比,复合材料传热效率可提高7 倍以上。Xu 和Yuan对石蜡/泡沫镍复合相变材料进行分析研究,发现泡沫金属可增强换热,显著加快了熔化的完成。Saedodin 等对开孔泡沫金属应用于太阳能平板集热器展开实验和数值研究,发现泡沫金属能将最大热效率提高18.5%,将Nusselt数提高82%。杲东彦等通过光学显微与红外热成像技术分析观察了泡沫铝内部石蜡的熔化过程,得到泡沫金属填充相变材料可以提高相变材料热导率,改善温度分布不均现象。

前人通过实验或数值研究已得出孔隙率对相变材料换热性能的影响最大,并对不同孔隙复合材料热性能以及将泡沫金属应用到储能系统对储能效率的影响进行了研究,但多数研究都以低孔隙率为主,孔隙率的降低会导致蓄热量减少,且低孔隙率泡沫金属成本高,难加工。本文以低温相变材料石蜡为主,将高孔隙率(0.98)的泡沫铜与纯石蜡通过恒温浸渍法制备成复合材料,通过数值模拟以及可视化实验对纯石蜡和复合材料的熔化相变过程进行分析,以探究高孔隙率泡沫铜对石蜡吸热熔化储能的影响。

1 模型的建立

1.1 物理模型

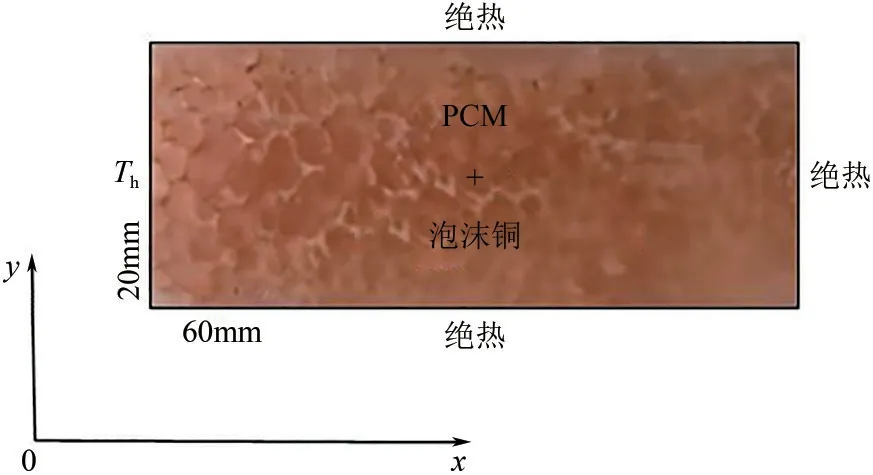

如图1 所示,一个长为60mm、高为20mm 的二维蓄热系统内部填充泡沫铜/石蜡复合相变材料,左壁面进行恒热源加热,热通量为1200W/m,其余壁面为绝热。为使运算加快,将区域左壁面加热面的初始温度设为323K,实验时将加热板由室温加热到323K,然后再将加热板与复合材料加热面接触,其余壁面用保温棉包裹做绝热处理。所用石蜡为国药切片石蜡,熔点为326K,选用平均孔隙率为0.98、孔密度为30PPI(PPI为单位英寸长度上的平均孔数)的泡沫铜。复合材料是将石蜡与泡沫铜通过熔融恒温浸渍法制备而成。

图1 物理模型简图

复合材料制备流程图如图2(a)所示:①采用电火花线切割加工的方式对整块泡沫金属进行切割,得到所需尺寸的长方体状泡沫金属,并取适量切片石蜡置于烧杯中;②接通电源,将恒温水箱温度加热到高于石蜡熔化温度且恒定不变,然后将放有石蜡的烧杯放入恒温水箱里加热熔化,待纯石蜡完全熔化;③将泡沫金属慢慢放入液态石蜡内继续加热一段时间让石蜡与泡沫金属充分接触;④将烧杯取出置于室温下自然冷却;⑤对烧杯外壁进行短暂稍微加热,便于将复合材料从烧杯中取出;⑥取出复合材料并将复合材料周围石蜡进行切割打磨,得到与原泡沫铜尺寸一致的复合材料。图2(b)为实验过程图。其中纯石蜡在复合材料中的分布情况是由泡沫金属的孔隙特点决定的,包括孔隙结构、孔隙率、孔隙密度等。而泡沫金属的孔隙结构及分布等由于受制作工艺限制不可能绝对均匀。本文所研究的为高孔隙率泡沫铜对石蜡熔化特性的影响,相同条件下,泡沫金属的平均孔隙率越高,复合材料中纯石蜡的填充度也就越高,纯石蜡在复合材料中的分布也就相对较低,孔隙率情况更均匀。

图2 复合材料制备过程

1.2 数学模型

数学模型假设如下。

(1)液相石蜡的流动假设为不可压缩流体在方腔内层流流动。

(2)相变材料和泡沫铜的热物性是恒定的和各向同性的,相变材料比热容、热导率、密度为恒定值。

(3)忽略装置壁面热损失。

(4)忽略黏性耗散,液相中的浮升力采用Boussinesq假设。密度满足式(1)。

式中,为密度,kg/m³;为参考密度,kg/m³;为热膨胀系数,1/K;为某时刻温度,K;为熔点温度,K。

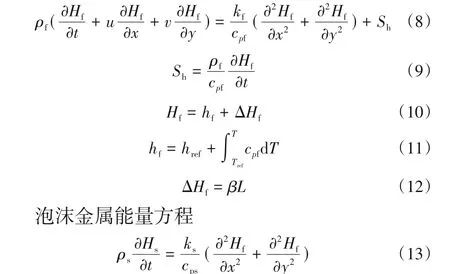

基于以上假设,控制方程可表示为式(2)~式(13)。

连续性方程

式中,S和S分别为和方向的动量源项;为石蜡熔化后液相分数;为固液共存糊状区的模糊常数,取值10;为小于10的常数;、为泡沫铜区域渗透率和惯性阻力系数;为相变完成时的温度;为相变开始时的温度;为流体温度;为参考温度。

相变材料能量方程

式中,下角标f、s分别表示相变材料和泡沫金属;表示某任意时间点的比焓,J/kg;c表示定压比热容,J/(kg·K);Δ表示潜热的比焓,J/kg;表示显热的比焓,J/kg;表示参考比焓,J/kg;表示热导率,W/(m·K);表示相变潜热,J/kg。

1.3 材料物性

相变材料与泡沫金属的物性参数见表1。

表1 相变材料与泡沫金属的物性参数

1.4 初始和边界条件

本文采用的模型尺寸为长60mm、高20mm。左壁面初始温度设为323K,容器内分别填充纯石蜡和泡沫铜/石蜡复合材料,左侧壁面保持恒温热源加热,热通量始终保持1200W/m,其余壁面均为绝热边界。

1.5 网格无关性验证

采用ICEM 画出物理模型并进行网格划分,然后采用有限体积法进行工况模拟,压力速度耦合采用的是SIMPLE 算法,动量与能量方程均采用二阶迎风格式离散,压力采用PRESTO校正,松弛因子均采用默认值,除能量方程的残差标准设为10,其他均设为10。使用三种不同网格的模拟结果(粗网格有5182 个单元,中网格有11480 个单元,细网格有19257 个单元),三种不同单元网格的模拟结果如图3所示,网格一与网格三之间的误差均≤3.39%,而网格二对网格三的误差均≤1.83%,故为了缩短运行时间并保证计算结果的正确性采用了11480个单元的网格,多次对比运算之后,选择设置时间步长为0.5s。

图3 网格无关性验证

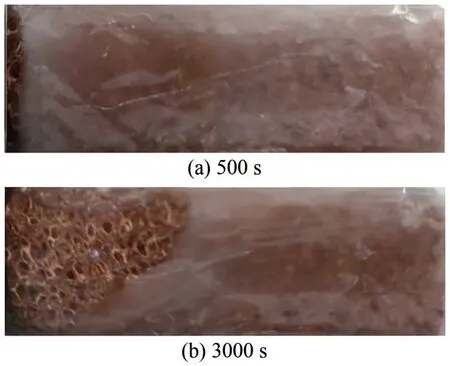

2 实验验证

将纯石蜡与0.98孔隙率泡沫铜经过熔融恒温浸渍法制备成复合材料,在对复合材料进行左侧加热熔化实验过程中,每间隔一段时间用相机进行拍摄观察其熔化情况。图4、图5 分别为复合材料加热熔化可视化实验中加热熔化500s、3000s 时的熔化情况和数值模拟相同加热条件熔化500s、3000s 时的熔化液相图。图4(a)和(b)分别为接触加热板500s、3000s 时复合材料的熔化情况。可以看出,刚开始熔化时固态石蜡与液态石蜡的交界处可以近似垂直于水平面,但随着熔化时间的增加,3000s时相变界面已经发生倾斜,这是因为熔化初始阶段液态石蜡较少,在换热过程中自然对流的作用较小,但随着加热时间的增加,液态石蜡也逐渐增多,自然对流及重力的影响逐渐增加,从而导致相变复合材料上部熔化快于下部,使得相变界面的倾斜程度逐渐增加。因为实际情况下存在热量散失和接触间隙都会对复合材料熔化的速率产生影响,所以相同加热条件,经过相同时间后,实验结果(图4)与模拟结果(图5)相比,模拟的熔化速率更快,但是熔化趋势和程度基本相同。同时,采用文献[31]中的物理模型及设置方法对本文所建立的模型进行验证,得到了泡沫铜/石蜡复合相变熔化过程中液相率随时间的变化规律,对比如图6所示,都验证了模拟结果的可靠性。

图4 复合材料熔化实验结果

图5 复合材料熔化模拟结果

图6 复合材料液相率随时间变化

3 模拟结果与分析

3.1 纯石蜡与复合材料的熔化速率

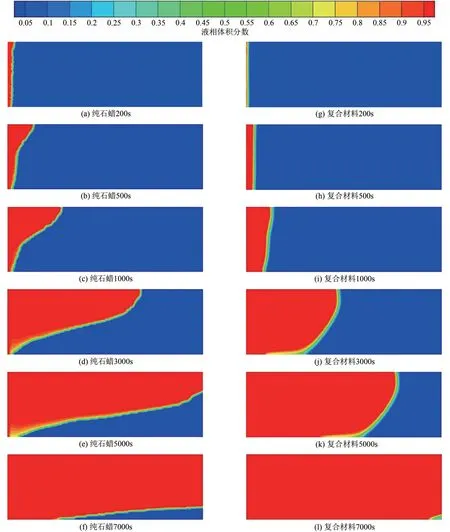

图7(a)~(f)所示为纯石蜡左侧恒温热源加热状态下不同时间的液相分数云图,其中红色部分表示液相区,蓝色部分表示固相区,其他颜色则表示糊状区。可以看出,从500s 开始纯石蜡的熔化界面就已经发生了不小的倾斜,该现象表明由于重力作用和自然对流对石蜡的熔化产生了影响,使左上角石蜡熔化速率最快,右下角石蜡熔化速率最慢。在相变前200s,相变界面近似垂直于加热壁,因为初始阶段为固态石蜡,以导热为主;随着熔化的进行,液态石蜡逐渐增加,自然对流开始起作用,再加上重力作用,相变界面开始发生倾斜;随着熔化的进一步进行,相变界面在加热面的垂直方向上的区别越来越明显,在相变后期(7000s 开始),由于对流与重力的影响,相变界面几乎与水平面平行,纯石蜡在8000s时即将完全熔化。

图7(g)~(l)所示为0.98 高孔隙率的泡沫铜与纯石蜡通过熔融恒温浸渍法制备的复合材料在相同加热条件下的熔化液相体积分数云图。与纯石蜡相比,复合材料熔化前500s 因为泡沫铜金属骨架的存在使导热作用更明显,相变界面几乎与加热壁面完全平行,但同样随着熔化时间的增加,液态石蜡比重逐渐增加,使自然对流逐渐开始产生影响,上部石蜡的熔化逐渐快于下部石蜡,相变界面发生倾斜,而且该趋势会随着熔化的进行更加明显。但是从图7 中还可以发现,添加泡沫铜的复合材料在7000s 时已将近完全熔化,且熔化过程相变界面相对于纯石蜡已经平缓了很多,而且糊状区更加宽。这是因为泡沫金属骨架良好的导热性使热量更好地传递到内部,使泡沫铜金属骨架附近的石蜡更快熔化。

图7 纯石蜡和复合材料熔化过程液相体积分数图

图8是纯石蜡与复合相变材料加热熔化过程液相率随时间的变化。由图8 并结合图7 可以看出,相同加热条件下,加热熔化到2000s附近时,复合材料与纯石蜡的液相率变化出现了交点,可以说明在2000s附近会存在复合材料与纯石蜡的熔化达到相同程度即液相率相同的临界值;在此之前纯石蜡熔化速率快于泡沫铜/石蜡复合材料,在此之后复合材料熔化速率则高于纯石蜡。这是因为熔化初期泡沫铜的存在使复合材料的导热性能更好,使热量更快更好地往石蜡内部传递,但是纯石蜡热导率低,更多的热量聚集在加热面附近,使纯石蜡更快达到熔点开始熔化,但熔化中后期,由于泡沫铜提高了纯石蜡的热导率,使复合材料内部更快获得熔化所需热量,进而使复合材料中后期熔化速率快于纯石蜡。由图8 还可以得到,5000s 之前高孔隙率复合材料与纯石蜡的熔化速率相差不大,5000s 之后液相速率出现较明显差距,且差距逐渐增大。图9进一步给出了纯石蜡与复合相变材料完全熔化所需时间,整体而言,泡沫铜的加入使相变材料熔化所需时间更短,0.98孔隙率泡沫铜的加入使纯石蜡完全熔化的时间缩短了约12.5%。

图8 相变材料熔化的液相体积分数变化

图9 相变材料完全熔化时间对比图

3.2 纯石蜡与复合材料的传热速率

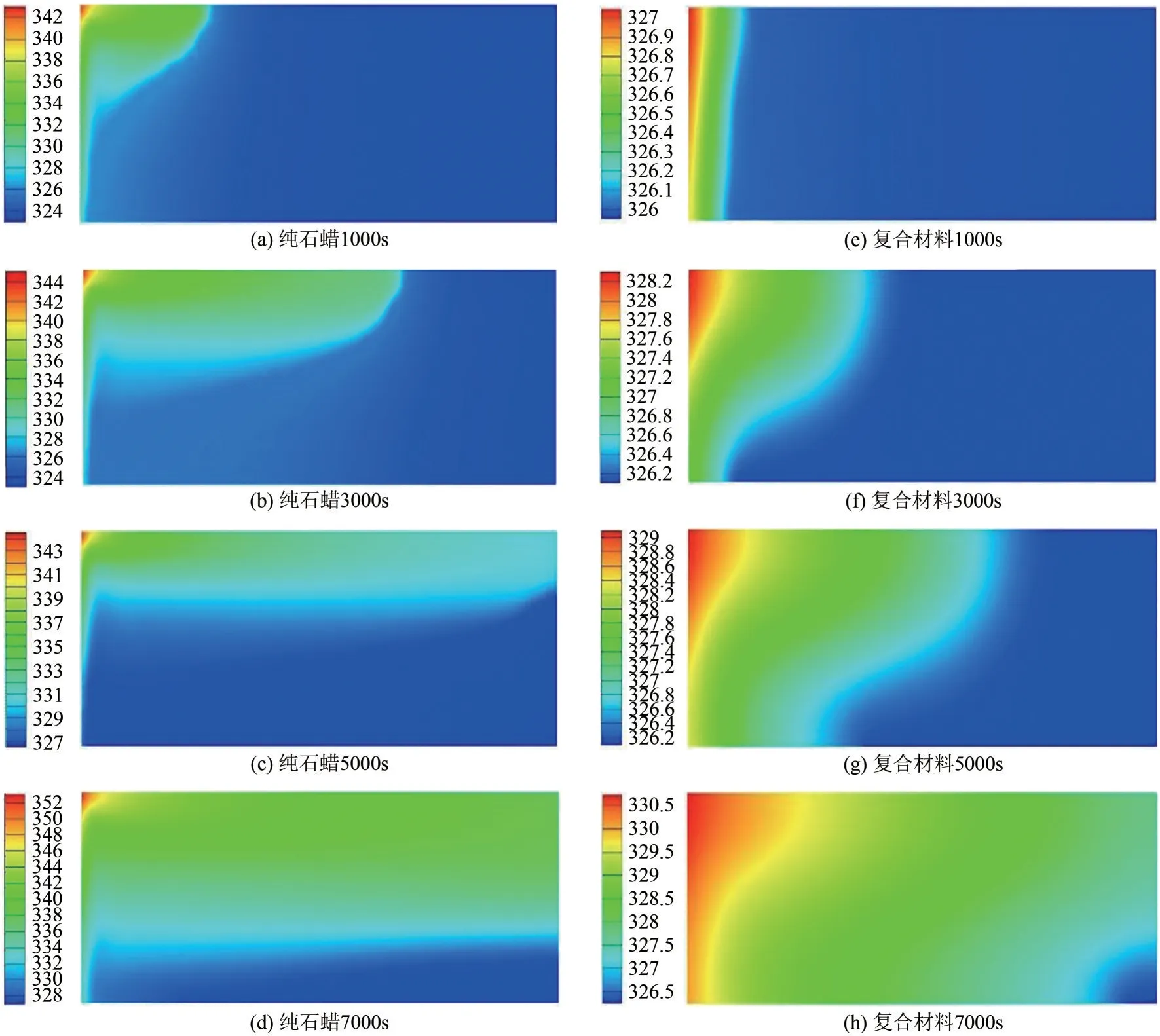

图10(a)~(d)为纯石蜡在左侧恒温热源加热不同时长(1000s、3000s、5000s、7000s)下的温度分布云图。从纯石蜡加热熔化的温度分布云图可看出,纯石蜡最陡峭温度梯度存在上下两个部位,主要是由冷热流体自然对流导致的,热流体聚集在相变界面的上部,冷流体流到相变界面的下部。还可以发现温度下降是发生在熔融区域的,主要是因为加热面获得的热量主要被相变熔化所吸收。图10(e)~(h)则是泡沫铜/石蜡复合相变材料熔化过程的温度分布云图,可以看出同样存在两个温度梯度较大的部位,但是比纯石蜡的温度梯度平缓得多,而且复合材料的糊状区变换更快,说明填充泡沫铜会明显提高热量在相变材料中的传递,而纯石蜡等温区倾斜比较严重,存在明显的热分层现象。

图10 纯石蜡和复合材料熔化过程温度分布

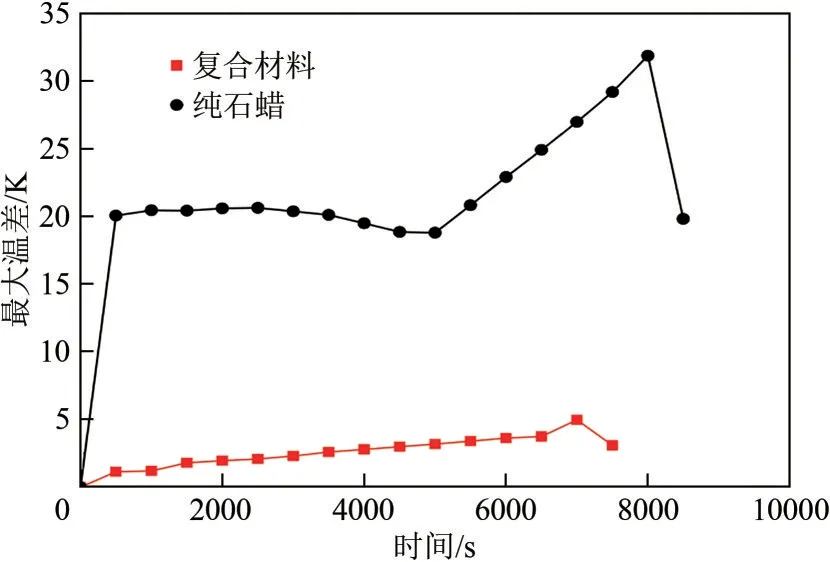

图11 为纯石蜡与泡沫铜/石蜡复合材料熔化过程最大温差变化。由图11可以看出,8000s左右纯石蜡的最大温差达到了32.5K,而复合材料的最大温差只有5K,且复合材料的温度分布更加均匀,熔化过程温差变化不大,说明泡沫铜的存在能更好更均匀地将热量传递到石蜡内部。

图11 相变材料熔化过程最大温差变化

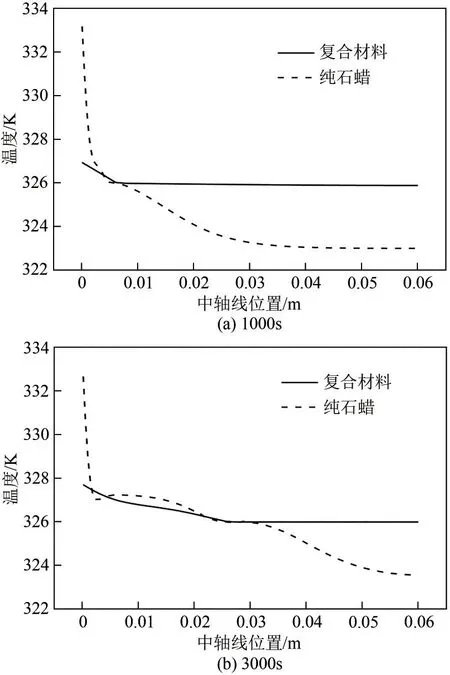

图12 为数值模拟得到的纯石蜡与泡沫铜/石蜡复合相变材料熔化过程中轴线上的温度变化。由图12 可以看出,纯石蜡与复合材料都存在一个温度下降较快的区域,然后温度变化趋于平缓,这是因为与加热面接触的部分先发生相变熔化,大部分热量被液相石蜡吸收。但纯石蜡与复合材料相比,纯石蜡热导率较低,只有极少一部分热量能传递到石蜡内部,而复合材料因为有泡沫铜金属骨架的作用,热导率高,热量可以迅速传递到石蜡内部,复合材料前端温度上升缓慢且低于纯石蜡,所以在图12 中显示纯石蜡前端温度变化曲线斜率几近垂直,而复合材料前端温度变化曲线斜率较小。而且由图12(b)还可以看出,3000s时纯石蜡的温度变化由加热面到末端位置变化较复杂,起伏大,且纯石蜡前端、中部、末端温度变化有明显的阶段,而复合材料温度变化只发生在前半部分,这是因为复合材料的热量被更快地吸收用于熔化,充分说明了泡沫铜对相变材料热量的传递速率以及相变材料的熔化均匀程度有很大改善。

图12 不同时刻水平中心线上的温度分布

4 结论

本文以0.98高孔隙率的泡沫铜与纯石蜡为原材料,通过熔融恒温浸渍法制备成泡沫铜/石蜡复合相变材料,并将其与纯石蜡的加热熔化过程进行可视化实验与数值研究,对比分析填充泡沫铜对石蜡熔化过程的影响,实验结果与数值结果一致,表明数值结果的正确性。所得结论如下。

(1)泡沫铜的基本骨架是金属铜,金属泡沫结构对传热的影响显著,可以有效改善纯石蜡的热导性能,纯石蜡完全熔化需要8000s 以上,而添加0.98 孔隙率泡沫铜后完全熔化仅需要7000s 左右,熔化时间缩减约12.5%。

(2)石蜡的熔化过程会受到重力作用以及自然对流的影响,使其在同一竖直方向的上部温度明显高于下部温度,温度分布不均,上下温度形成较大梯度,出现明显的热分层现象,上下熔化速率差别大,相变界面倾斜严重。

(3)纯石蜡的换热方式主要以对流换热为主,泡沫铜的加入可以抑制自然对流,但会进一步加快整体换热速率,加快相变材料的熔化蓄热过程,改善相变材料熔化时温度分布不均现象,加热条件为1200W/m时,0.98 孔隙率泡沫铜的添加使复合材料的最大温差比纯石蜡的减小了27.5K。

(4)熔化过程中会出现临界液相率值及其所对应的临界时间,此时复合材料液相占比与纯石蜡液相占比相同,而小于此临界值时纯石蜡熔化速率将快于复合材料,之后复合材料熔化速率则快于纯石蜡。