碳达峰与碳中和目标下PEM电解水制氢研究进展

2022-10-13胡兵徐立军何山苏昕汪继伟

胡兵,徐立军,何山,苏昕,汪继伟

(1 新疆工程学院控制工程学院,新疆 乌鲁木齐 830023;2 新疆工程学院新疆煤矿机电工程技术研究中心,新疆乌鲁木齐 830023;3 新疆大学电气工程学院,新疆 乌鲁木齐 830023)

能源是人类社会生存和发展的基础,当前人类使用的主要为化石能源。化石能源的使用带动了经济社会的快速发展,同时也造成严重的环境污染及CO的排放。大量温室气体排放造成全球温度升高,海平面上升,导致大量动植物面临灭绝。为此人类迫切需要用清洁可持续的绿色低碳能源来代替化石能源的使用,减少环境污染和温室气体排放。为应对温室气体排放导致的气候问题,联合国提出目标是21 世纪末将全球温度上升控制在1.5℃。我国提出力争在2030年前实现碳达峰,争取在2060 年前实现碳中和的目标,充分展现了我国经济社会绿色、清洁发展的决心。

氢气目前主要应用于化工原料、分布式能源及燃料电池汽车等领域。按照碳排放量的不同来分类,制氢技术可分为灰氢、蓝氢和绿氢。灰氢来源于化石能源,占全部氢气的95%以上,其制备过程必然有碳排放。蓝氢是天然气或甲烷重整后通过碳捕捉、碳封存等技术进行处理的氢气,但碳捕捉、碳封存技术成本较高。绿氢是可再生能源通过电解水方式制备的氢气,其制备成本主要由可再生能源的成本决定。氢能是未来的理想能源,而绿氢是氢能的最终状态。

可再生能源(如风能、太阳能等)具有波动性、间歇性的特点,若大规模并网将影响电网的安全稳定运行。氢能作为重要的二次能源,具有能量密度高、绿色无污染等优点。若使用可再生能源电解水制氢,不仅为可再生能源消纳提供新的方式,而且大幅度降低制氢成本,符合我国清洁能源转型的目标。可再生能源制氢的发展将减少碳排放,必然助力碳达峰和碳中和目标实现。本文全面梳理PEM 燃料电池电解槽研究及可再生能源制氢项目发展,总结目前研究存在的主要矛盾和未来发展方向。最后对可再生能源PEM 电解水制氢未来发展进行展望,为氢能绿色发展提供思路和参考。

1 制氢方式

在氢能利用途径中,制氢是前提,目前全世界存在的主要制氢方式有化石能源制氢、工业副产气制氢、电解水制氢、光分解水制氢和生物质制氢,以下将简要介绍不同制氢方式的优缺点,探讨与可再生能源的最佳结合方式。

1.1 化石能源制氢

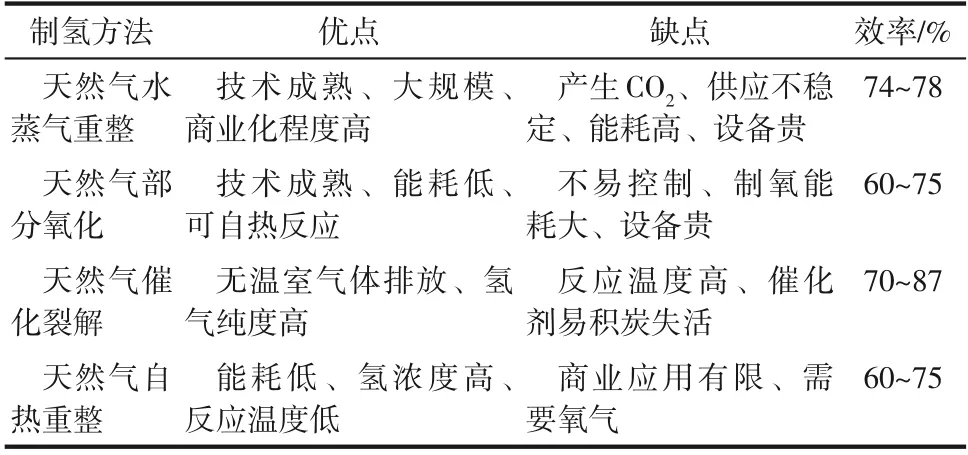

作为最主要的制氢方式,全球化石能源制氢占制氢总量的96%,其中烃类制氢和煤制氢是化石能源制氢的主要组成部分。化石能源制氢技术有煤气化制氢、烃类重整制氢、烃类部分氧化制氢和烃类催化裂解制氢等方法,主要以煤气化制氢和天然气重整制氢为主。我国能源具有“富煤、贫油、少气”的特征,2020 年中国煤炭消费占能源消费总量56.8%。煤的清洁高效利用符合我国能源特征,煤气化制氢是目前工业制氢技术中最成熟的制氢方法之一。煤气化制氢技术在成本、技术、规模等方面具有优势,但是由于原料中含有杂质,制氢波动大、产氢效率低且含有大量杂质气体,需要额外的工艺进行氢气提纯。天然气制氢可追溯到20世纪20 年代,分为蒸汽重整、部分氧化、催化裂解和自热重整四种方法,其技术对比见表1所示,天然气制氢技术成熟,各有优缺点。在节能减排的大环境下,为了降低化石能源制氢的碳排放,提出碳捕集和碳封存技术,但是受限于碳捕集和碳封存成本较高的原因,该技术未得到大范围推广。

表1 天然气制氢技术对比

1.2 工业副产气制氢

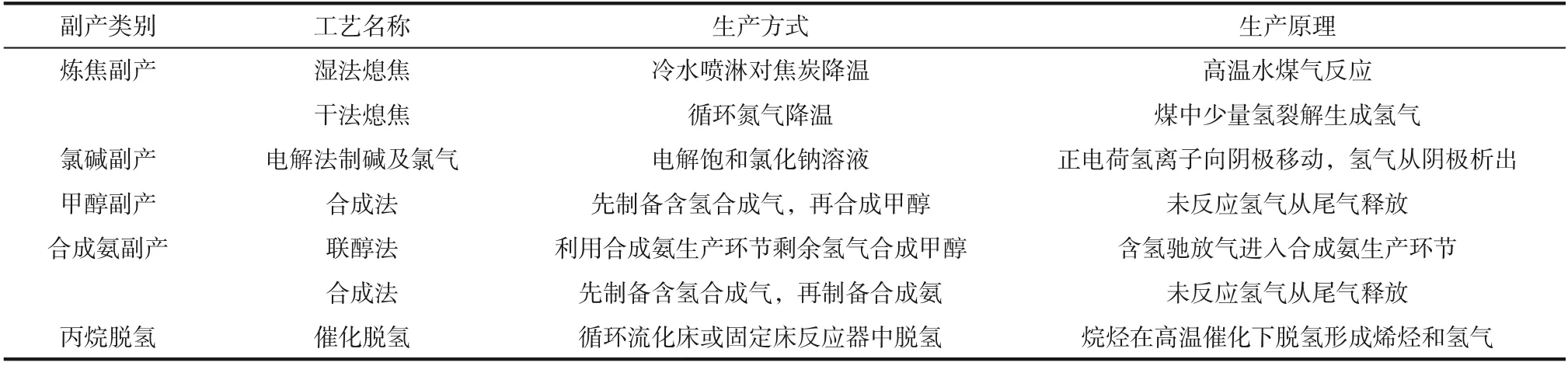

工业副产气制氢将炼焦、氯碱、甲醇等生产过程中产生含有氢气的混合气,通过分离提纯技术实现氢气的回收。在节能减排的背景下,工业副产气回收制氢被认为是在绿氢普及之前的过渡阶段,不仅可以降低氢气生产成本,还可以减少能源消耗。表2总结比较了我国工业领域产气量最大的5类副产气制氢方法,其生产工艺根据副产气种类的不同而不同。

表2 副产气汇总表[8]

1.3 电解水制氢

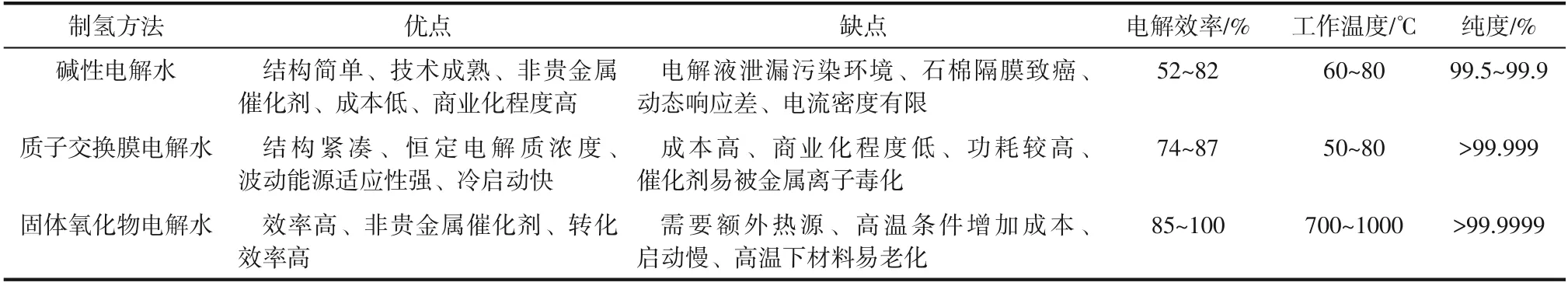

目前只有4%的氢气是通过电解水制氢获得。与传统化石能源制氢技术相比,电解水制氢技术最大的劣势在于成本。但电解水制氢具有工艺简单、无污染、氢气纯度高等优势,能够很好地与可再生能源结合,从而大幅度降低制氢成本,因此绿氢是氢能的最终形态。电解水制氢主要有三种方式,分别为碱性电解水制氢(alkaline water electrolyzer,AWE)、PEM电解水制氢、固体氧化物电解水制氢(solid oxide electrolyzer,SOE),其技术性能对比见表3。AWE制氢是目前规模最大、商业化程度最高的电解水制氢技术,然而其受限于电流密度低、动态响应差,导致其产氢速率低、与可再生能源适配性差。SOE制氢效率最高,但其所需高温条件和启动慢等劣势严重限制其应用场景。PEM 制氢技术具有结构紧凑、电流密度高、波动适应性强等优点,使其更加适应可再生能源出力特征。因此PEM制氢技术在可再生能源结合方面更具优势。

表3 电解水制氢技术对比

1.4 其他制氢方式

1.4.1 光分解水制氢

光分解水制氢技术分为光电催化制氢技术和光催化制氢技术。光电催化制氢技术是一种依靠半导体吸收可见光产生电荷进行电解水制氢的技术,该技术主要受半导体电荷传输效率和可见光的吸收效率的影响,制氢效率不同。光催化制氢技术是电子和空穴在空间上分离并扩散到半导体表面,分别发生析氢反应、析氧反应,最终将水分解产氢。该技术受半导体的吸光范围、吸光效率、光生载流子迁移分离能力等因素的影响,制氢效率和产氢量有所不同。

1.4.2 生物质制氢

生物质制氢有两种方法,分别是生物法和化学法。生物质制氢具有来源广泛、绿色可持续、对环境友好等优点。但是同时存在技术不成熟、制氢效率低等缺点,制约该技术的发展。目前生物质制氢依然停留在实验室阶段,尚未大规模商业化应用。

在上述制氢方式中,化石能源制氢效率高、成本低,但制氢过程中存在较大程度的碳排放,通过碳捕捉或者碳封存的方式,可以最大限度地减少碳排放,然而碳捕捉和碳封存成本较高,进一步提高了制氢成本。工业副产气制氢利用工业废气提纯制氢,最大限度地利用资源和能源,但是存在提纯工艺复杂、产氢纯度不高等问题。电解水制氢原料为水,产出氢气和氧气,过程绿色无污染,但是该制氢方式能量消耗大,若与可再生能源中的弃风、弃光、弃水等能源结合,可降低电解水制氢的成本,同时提升可再生能源消纳能力。从碳达峰、碳中和目标来考虑,可再生能源电解水制氢是最理想的制氢方式。在可再生能源电解水制氢的三种方式中,PEM 电解水制氢具有响应速度快,制氢压力大,适应宽功率波动工况等优点,能够与可再生能源很好地结合,对消纳可再生能源和可再生能源存储具有重要意义,必将助力碳达峰、碳中和目标实现。

2 PEM电解水制氢

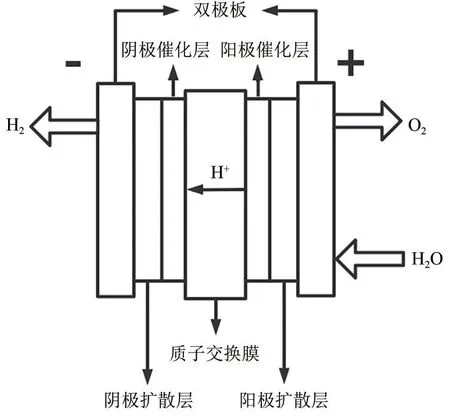

PEM电解槽内电化学过程见图1所示,纯水通过进水通道进入催化层,在直流电源和催化剂的共同作用下,阳极产生氧气和氢离子,氢离子穿过质子交换膜与阴极的电子结合产生氢气。PEM 电解水制氢纯度较高,仅存在少量水蒸气,经过干燥后可直接用于燃料电池。PEM 电解槽结构紧凑,能快速适应输入功率波动,是未来可再生能源制氢的重要技术路径。

图1 PEM电解水制氢原理图

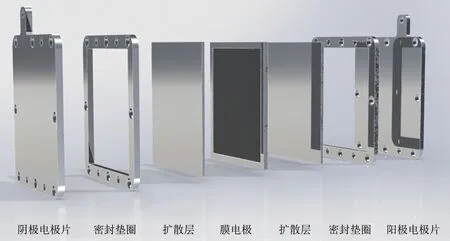

PEM电解槽结构组成见图2所示,PEM电解槽主要由双极板、多孔扩散层、质子交换膜、阴阳极催化层组成。电解槽中各组成部分决定PEM 电解水制氢的成本和设备寿命。双极板、膜电极、催化剂成本分别占PEM 电解槽总成本的48%、10%、8%,PEM 电解槽的研究集中在降低PEM 电解槽寿命、优化双极板表面工艺、提高催化剂活性、改善扩散层结构、提高质子交换膜寿命等方面。

图2 PEM电解槽结构示意图

2.1 双极板

双极板成本占PEM电解槽总成本的48%,控制PEM 电解槽成本需要优先控制双极板成本。对双极板的研究主要集中在极板材料、极板涂层、极板流道设计优化上。PEM 电解槽双极板材料主要包括石墨材料、金属材料和复合材料。石墨材料导电性能优异,但是材料较脆;复合材料性能优异,但是受限于成本问题;金属材料导电性能好、易于加工,是目前最常用的双极板材料。但是金属材料双极板在PEM电解槽运行过程中,容易腐蚀金属,造成PEM 电解槽污染。目前的解决方法是在双极板表面添加涂层。

近些年贵金属涂层的研究成为热点。为降低PEM 双极板的成本,提高抗腐蚀能力,采用热喷涂技术在不锈钢双极板上喷涂Ti 涂层,通过Pt 对Ti 涂层进行表面改性,可达到与钛基双极板同样的性能。进一步研究发现,将Pt涂层换成价格更低的Nb 涂层,可维持相似的电解性能。采用低氧化钛(TiO)涂层钛(Ti)双极板,可降低接触电阻,达到与platinum plating 同样的性能。PEM电解槽与质子交换膜燃料电池(PEMFC)有很多相似之处,PEMFC 的技术发展能带动PEM 电解槽的发展,Teuku 等从PEM 电解水制氢电解槽的双极板设计、双极板制造材料等方面来展开对低温PEM 电解水制氢电解槽双极板的综述,最基本的双极板材料是奥氏体不锈钢和钛,最受欢迎的涂层是氮化钛。Song等以双极板材料为区分,综述现有双极板制备方法,总结目前常用的流场设计,对未来双极板研究方向进行展望,为双极板材料的研究和流场的设计提供参考。预计双极板金属材料及其涂层的研究仍然是未来一段时间内的研究热点,流道的设计侧重于流场布局,便于膜中水的均匀分布,同时防止水淹。

2.2 催化剂

PEM电解槽成熟的商业催化剂大多采用Ir、Pt系列催化剂,为减少贵金属带来的成本因素,研究集中在减少贵金属催化剂的负载量、使用非贵金属代替贵金属催化剂。分析当前PEM电解槽催化剂开发中面临的挑战,提出了开发具有低堆积密度的高结构催化剂的途径,其催化效率比商业基准催化剂略有提高。有研究人员发现非贵金属磷化钴应用于商用PEM 电解槽,在相同的操作条件下,比铂基PEM 电解槽性能好且稳定。然而在PEM 电解过程中,由于阳极处于强酸环境,非贵金属易与酸性根离子结合而降低质子传导能力,因此非贵金属催化剂研发难度大,预计未来一定时期内催化剂材料主要侧重研究新型低铱(Ir)材料及其制备工艺,非铱(Ir)基催化剂的设计与合成也将是研究热点。

2.3 扩散层

扩散层的研究主要集中在扩散层涂层工艺及其材料的研究,扩散层的结构改进与优化、扩散层的水管理研究等方面,以提高扩散层的导电性能、机械性能和亲水疏水性能等。将贵金属氧化物涂层涂在PEM 电解槽的阳极扩散层,可以有效提高扩散层的导电能力、机械稳定性、化学性能和抗腐蚀性能。为了研究气体扩散层空间变化特性对水管理和质子交换膜性能的影响,采用数值分析方法研究孔隙度和润湿性的关系,发现二者分布的空间变化会影响阴极气体扩散层和催化剂层内部液态水的饱和度分布。文献[29]从气体扩散层疏水性、孔隙率、工程穿孔、微孔层等多方面介绍质子交换性能膜燃料电池和电解水电解槽扩散层的改性和处理方法,表明微孔层可以在低湿度条件下保持膜水化,在潮湿条件下可以有效去除多余水分。文献[30]根据PEM 电解槽气体扩散层的微孔层研究现状,综述了微孔层的孔隙率和孔径分布设计,总结了微孔层的润湿性及其对排水的影响,总结了气体扩散层的耐久性设计,表明气体扩散层的穿孔可以改善其去水效果,需要对新型微孔层材料的实用性和耐久性进行深入研究。

2.4 质子交换膜

质子交换膜常使用全氟磺酸聚合物Nafion膜作为质子传导电解质。为改善质子交换膜离子交换性能,以芳基或氮杂芳基双膦酸盐为掺杂剂,采用流延法制备的新型Nafion膜,表现出更高的吸水率和离子交换能力。文献[32]综述了以采用预处理、掺入增强剂、纳米复合材料、共混物、离子液体等手段来改善Nafion 性能的最新成果,表明原始Nafion 的热历史和预处理对其性能有相当大的影响,可以制备复合的Nafion膜,并与其他聚合物共混,从而降低膜的成本,提高其机械稳定性和热稳定性。为了解决全氟磺酸膜(如Nafion)存在催化剂中毒、成本较高等问题,文献[33]使用无氟聚合物有效解决该问题。预计在未来一段时间内,质子交换膜的研究侧重于膜的改进、新型质子交换膜的开发等方面,以降低质子交换膜的成本,提高膜的使用寿命。

3 可再生能源电解水制氢

碳达峰与碳中和目标实现需要使用可再生能源,将可再生能源与PEM 电解水制氢结合是最佳途径,可以实现资源优势互补,进一步减少碳排放和制氢成本。当前成熟的可再生能源制氢主要为太阳能制氢和风电制氢,实现可再生能源多能互补制氢也是提高可再生能源利用率的重要举措。

3.1 太阳能制氢

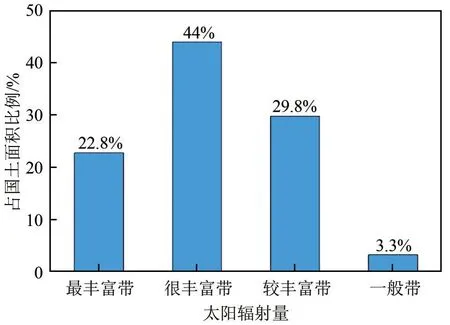

我国太阳辐射总量等级图见图3所示,太阳能最丰富带、很丰富带、较丰富带分别占全国的22.8%、44%和29.8%,最丰富带太阳能辐射年总量高于1750kWh/m,但是我国太阳能资源丰富地区主要集中在西北与华北北部,年辐照天数在250~350 天之间,年平均辐照高于200W/m,而西南部分地区太阳能辐射年总量低于1050kWh/m,年平均辐照低于120W/m。可以看出,太阳能存在空间分布不均匀,受昼夜、气象因素影响,存在不稳定性和不连续性,因此导致太阳能发电呈现波动性、间歇性特点。且受区域分布和消纳能力限制,弃光问题突出。

图3 全国太阳辐射总量等级

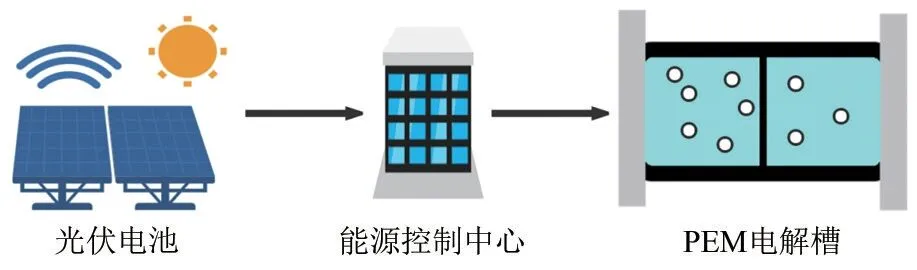

将太阳能光伏发电与PEM 电解水制氢结合,可以很好地解决弃光问题,提高可再生能源利用率。为适应光伏的波动性,有效耦合光伏发电和PEM 电解水制氢,提高能量利用效率和电解水制氢的安全性,可采用DC-DC逆变器控制,见图4所示,根据二者极化曲线的动态变化,灵活调整光伏电池发电和PEM电解水制氢耦合。为避免DC-DC逆变器带来的功率损失和成本问题,通过在电解槽单元提供控制策略,直接将PEM 电解槽与光伏发电系统耦合,见图5所示,实现太阳能光伏制氢安全运行和功率直接匹配的目标。

图4 PV-逆变器耦合PEM制氢

图5 PV直接耦合PEM制氢

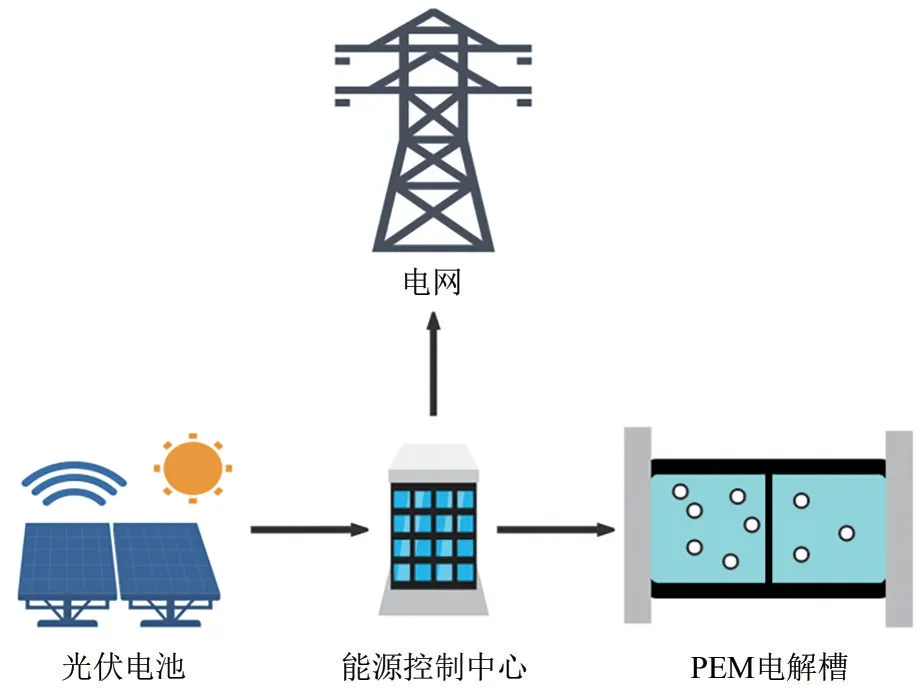

为实现稳定的光伏制氢或者电网调峰的目的,将光伏电池、PEM 电解槽、电网和能源控制中心结合,如图6所示,实现电网辅助稳定制氢或者光伏并网发电,并将过剩的电用于光伏制氢。

图6 PV-逆变器-电网耦合PEM制氢

针对太阳能光伏PEM 电解系统的瞬态行为,Sharifian 等在动态负载情况下,利用MATLAB 开发一种光伏耦合PEM 电解槽的动态模型,探索输入功率波动对PEM 电解槽性能的影响。为研究太阳能PEM 电解制氢系统性能,Ganjehsarabi在当地大学地区内开展太阳能PEM 电解制氢系统可行性研究,发现开发太阳能高压PEM 电解槽制氢具有很大潜力。为了评估分布式可再生能源制氢的潜力,通过多目标遗传算法可对光伏PEM 制氢系统的能量、经济模型进行优化,从而提高系统综合效率。

在产业研究方面,2018 年日本著名光伏制氢项目FH2R在福岛Namie启动,项目包括20MW光伏和10MW制氢装置,氢气生产速度达到1200m/h。2021 年全球最大的太阳能电解水制氢项目在我国宁夏正式投产,该项目包括200MW 的光伏发电装置和产能为20000m/h 的制氢装置,每年减排可达到44.5万吨,技术已达到国际先进水平。2021年6月22日张掖市光储氢热产业化示范项目正式动工,由中国能源建设集团承建,该项目完成后,全容量投产的情况下,每年减排可达到155万吨。2021年11月30 日我国首个万吨级的太阳能光伏制氢项目在新疆库车正式开工建设,预计年产绿氢2万吨。

3.2 风电制氢

我国风能资源丰富,年有效风能功率密度和风速在3~25m/s,风能资源丰富地区主要集中在东北、华北北部、西北(“三北”)地区,100m 高度上土地可利用率达0.8 以上。但是“三北”地区的风为冬季风、春季风,容易受季节、气象因素影响,导致风电也呈现出波动性、间歇性的特征。同时受用电负荷区域分布、电力系统调压、调频、调峰需求、输电能力等因素的影响,导致弃风问题存在,浪费风电资源。

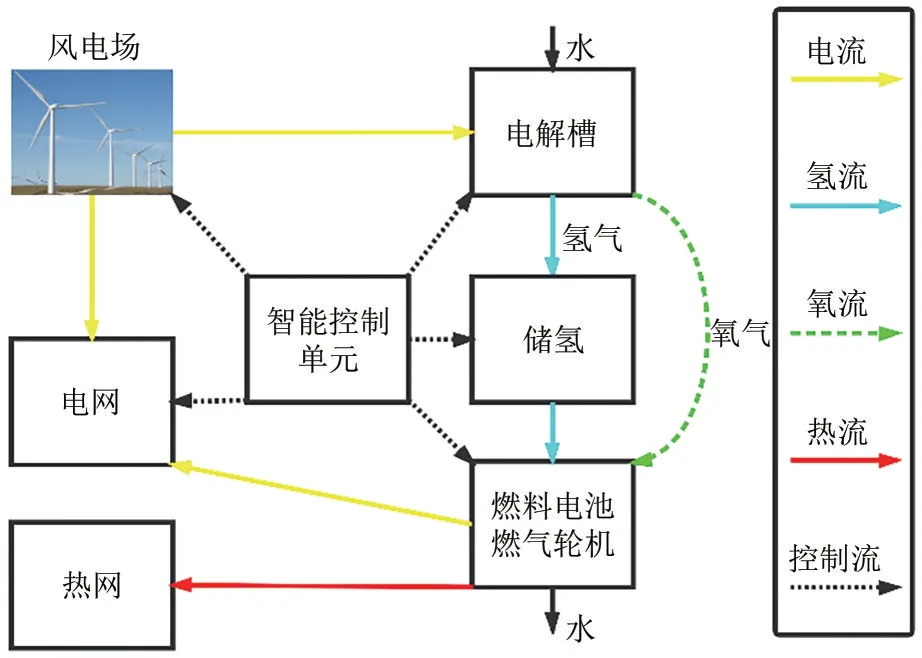

将风电与PEM 电解水制氢结合,分为并网风电PEM 制氢(图7)和离网风电PEM 制氢。当风力发电过剩时,可以将弃风发电用于氢储能,电力不足或者电力波动性大时,可以通过燃料电池或氢燃汽轮机发电,起到削峰填谷作用,增强电力系统稳定性和最大限度的利用可再生能源。风电的波动性严重影响电解水制氢系统的性能,Muyeen等采用10 个不同容量的电解制氢装置,通过调整不同制氢装置的启停来平滑风电出力,实现不采用昂贵的储能系统的情况下,系统稳定可靠运行,整体性能明显提升。Sarrias-Mena 等考虑波动风速、波动功率、不同温度、压力对PEM 制氢设备运行的影响,提出四种不同的PEM 电解水制氢与风电耦合运行模型,系统协调运行效果良好,得到风电制氢是弃风风电利用的理想选择结论。对于离网风电PEM 制氢,Carr 等利用PEM 电解槽能够运行在低功率条件下的优势,设计了独立的风电制氢系统,以12kW的PEM电解槽为基础,提出了系统的动态模型。设计了最大功率追踪控制算法,采用格拉摩根大学风电制氢场的历史风电数据确定风电制氢系统潜在的产量。为分析风电制氢电源变化对产氢量的影响因素,通过分析风电特性,搭建独立风电场风电制氢模型,可以得出风电输出功率变化对制氢的影响以及电压电流随产氢量变化的影响。

图7 并网风电PEM制氢

在风电制氢技术的经济性和可行性研究方面,针对陆上风电成本对制氢成本影响的问题,研究发现风力发电成本占制氢成本比例较大,在商业可行的风电制氢地点,陆上风力发电成本为0.55~0.56CNY/kWh,在经过储运费用均摊后,可再生氢供应成本为34.27~37.50CNY/kg。为此降低风电成本、制氢成本、氢能储运成本是风电制氢产业化的基础。

在产业研究方面,2015 年河北沽源风电制氢项目是国内首个风电制氢项目,包括200MW 风电场和10MW 制氢设备,项目完成后可实现年制氢1.752×10m,目前为世界装机容量最大的风电制氢项目。近些年海上风电制氢项目发展势头同样猛烈,荷兰的NortH项目计划在2030年和2040年分别达成3~4GW 和10GW 的海上风电装机容量,项目完成后可年产80 万吨绿氢,是全球最大的海上风电制氢项目。

3.3 可再生能源多能互补制氢

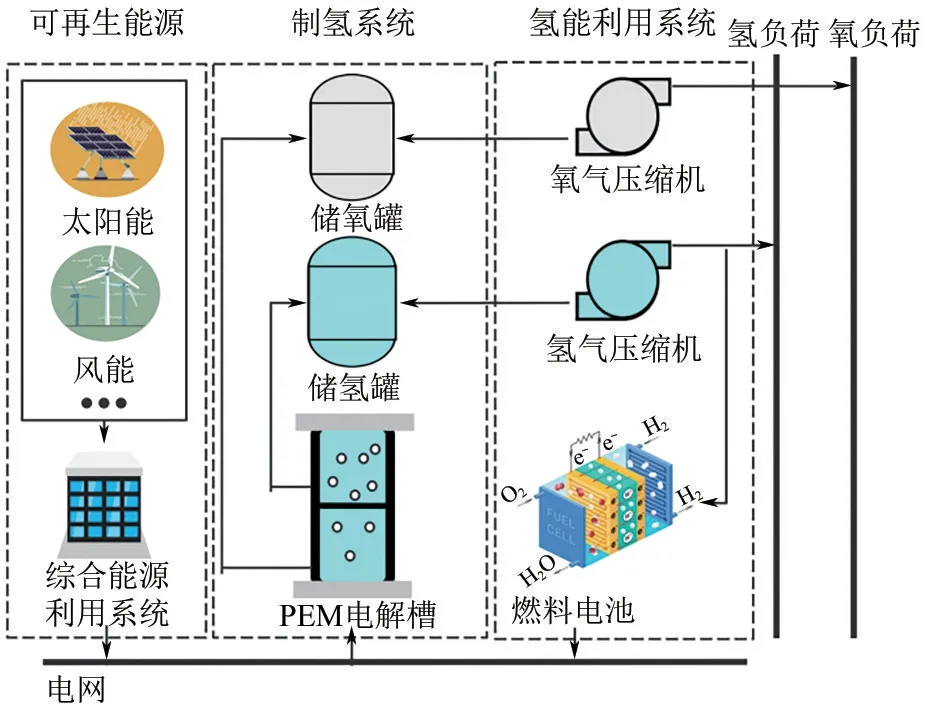

为提高能源整体利用效率,将供给侧端可再生能源进行有效整合,使用电-氢作为多能互补的基础,如图8所示,将风能、太阳能等不同形式的可再生能源通过电-氢互补,不仅有效降低电解制氢成本、提高可再生能源利用率,还为可再生能源消纳、储存提供新的途径。

图8 可再生能源多能互补制氢

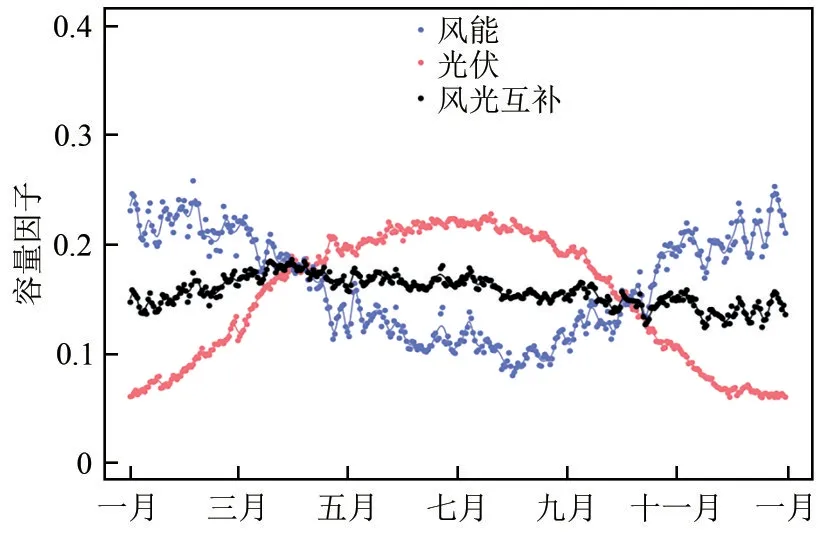

在可再生能源多能互补研究方面,风光互补占有一席之地,研究人员发现光伏和风电具有季节性互补特性,如图9 所示。春季和秋季(3 月~5 月,9 月~11 月)风电和光伏容量因子较为接近,尤其在4月和10月基本持平。在夏季(6月~8月)光伏容量因子明显大于风电容量因子,而在冬季(12月~来年2月)风电容量因子则大于光伏容量因子,季节性互补特性在冬季和夏季更加明显。通过将风电和光伏互补,发现全年容量因子变化幅度明显降低,说明可再生能源多能互补技术能有效抑制可再生能源功率波动。

图9 风电和光伏容量因子的季节性变化[53]

单一的可再生能源波动较大,在并网过程中对电网稳定运行产生影响,可再生能源多能互补是平抑功率波动的有效方式之一。采用谱分析方法探索风电和光伏发电的波动特性的内部基本规律,给出风能和太阳能的基本模型,揭示间歇性的特性和相差特性,在此基础上提出风光互补的理论基础,通过案例研究,验证风光互补大规模制氢成本可以与煤制氢的成本相媲美,碳排放量远低于煤制气。

Wang 等提出一种多能互补分布式冷热电联供系统,并应用于北京某商业建筑验证其可靠性。随着多能互补制氢系统研究的不断深入,模拟系统模型也愈加复杂,Zahedi等提出并搭建了一种包括风能、水能、太阳能、地热能和生物质能五种可再生能源-PEM 制氢-燃料电池系统的可再生能源混合系统,并通过搭建实物模型来验证系统可靠性。

多能互补制氢研究主要侧重于多能互补系统运行策略控制、储能容量配置优化。面对风光互补系统的社会效益问题,在分析新能源发电、调频、负荷及二级市场的结构和效益的基础上,发现构建风光储能系统策略优化模型可显著提高系统效率、增加成本收益、优化市场结构。随着多能互补系统规模扩大,多能互补的优势更加明显,文献[58]针对区域能源系统协调问题,开发了一个交易能源机制支持的能源共享策略,研究发现在多能互补的共享模式下,能源效率提高,成本降低,且随规模扩大而更加明显。文献[59]基于Wasserstein 方法和改进的K-medoids理论创造不确定因素环境,并在环境中以最大收益、最小成本和产出平稳为目标对多能互补系统进行多目标优化分析。多能互补容量配置优化同样是研究重点,基于互补保证率(CGR)和累计时间比例(CTP)的最优容量决策方法可有效优化风-光综合能源系统,光伏和风电最佳容量比为0.744 和0.256。文献[61]以低成本、高收入和高效率为目标对风光互补综合系统的容量进行粒子群多目标优化,发现通过减少集热器面积和增加储罐容量可降低发电成本。

在多能互补制氢产业研究方面,2018 年欧盟BIG HIT 项目在Kirkwall 启动,该项目通过风能和潮汐能进行PEM电解水制氢,取得较好的经济效益和社会效益。2021 年中国能建与内蒙古鄂尔多斯签署1000MW风电、5000MW光储一体化项目投资开发框架协议,与新疆巴音郭楞签署8000MW风光水火储一体化项目开发框架协议,与青海海西州签署4000MW风光储氢一体化项目投资合作框架协议,加强多能互补基地建设。国电电力计划在2025年内建成投产内蒙古鄂尔多斯“风光火储氢”综合能源项目,项目包括1000MW 风电、2650MW光伏、480MW 储能。国家电投在柴达木盆地德令哈的“多能互补”项目,项目包括2000MW 光伏、200MW风电、880MW储能,具有较好的示范效应。

4 结语

碳达峰与碳中和目标实现需要最大限度使用绿色、清洁、低碳的可再生能源,本文总结当前的主要制氢方式,进行详细的对比分析,认为可再生能源与PEM 电解水制氢为碳达峰与碳中和目标下制氢的最佳结合方式。从PEM 电解水制氢和可再生能源PEM 电解水制氢两个角度展开综述,分析了技术进展、研究热点和产业发展,并提出展望。分析得出当前二者结合主要问题为PEM 电解槽成本问题、可再生能源发电成本问题,以及二者耦合制氢、多能互补制氢的技术问题,提出如下解决路径。

(1)在PEM 电解槽成本方面,研发双极板新型材料或者研究金属双极板表面涂层技术,减少贵金属催化剂的负载量,开发低成本长寿命的质子交换膜是整体降低PEM 电解水制氢电解槽的成本主要途径。

(2)在可再生能源发电成本方面,需进一步开展核心技术攻关,解决制约风电、光伏发电等可再生能源能源发电的瓶颈问题,优化发电调度决策,从而降低可再生能源发电技术成本。

(3)在可再生能源与PEM 电解水制氢耦合方面,研究适应宽功率波动的电力电子器件,开展PEM 制氢设备的宽功率波动适应性研究,探索大容量、低成本适应可再生能源波动的PEM 制氢设备,以适应大规模可再生能源制氢的需求。

(4)在多能互补制氢方面,整合太阳能、风能等可再生能源,协调控制多能互补能源系统,推动电-氢互补,构建氢能和电能为核心的新型电力系统,为社会提供所需求的能源形式,助力碳达峰和碳中和目标。