3孔探针的校准及在平面叶栅试验状态控制中的应用

2022-10-13郝晟淳许向沈张天龙才彦双

赵 展,郝晟淳,许向沈,李 昊,张天龙,才彦双

(中国航发沈阳发动机研究所,沈阳 110015)

0 引言

3孔探针作为一种有效获取气流特性的装置,被广泛应用于二元流场的测量中。其结构简单,制造、校准成本低廉,同时还具备测量精度高、使用便捷等优点,可准确捕获流场总压、静压、马赫数及气流方向,逐渐成为平面叶栅试验中的主要测量工具。在工程应用中,3孔探针多采用L型设计,其使用方法包括自动对向测量和非自动对向测量2种。前者测量范围广,结果显示直观,但其角度控制机构较为复杂,试验成本高;工程中较多采用非自动对向测量,在标准风洞中对探针进行校准标定,当正式试验时,利用校准数据反推出探针所处试验状态。

在进行平面叶栅试验过程中,准确把控试验件进气状态是获取有效数据并评估试验件性能的先决条件。目前3孔探针多用于对栅后沿额向1个或多个栅距试验状态的扫略式采集,较少用于对试验状态的控制。在工程中更多采用试验件前稳压室总压、进口壁面静压、装夹转盘机械角度等来评估平面叶栅试验件进气状态。Gomes等详细研究了探针的校准与应用,提出了适用于多种叶栅与复杂试验环境下的探针技术,可大幅度缩短测试时间,提高试验效率;Ingram等建立了用于评估与减小探针在低速平面叶栅试验中测量不确定度的模型;王东等对3孔探针自动对向技术应用及其误差的分布进行了详细分析;陈武等采用大分离区情况的测试方法对3孔探针进行了研究。

近年来,部分高校及科研单位在叶栅进口放置3孔探针,将其测得的马赫数、气流角作为平面叶栅试验状态的控制依据,有效地减小了由附面层流动损失、设备磨损及试验器机械转盘齿隙等因素所引入的进口流场测量误差。但这种试验方法的试验状态仅依靠探针控制,因此探针校准与使用方法至关重要,对其计算数据准确性及试验状态控制稳定性等方面也需充分论证。

本文利用压气机平面叶栅试验件进行一系列叶栅吹风试验,验证了栅前3孔探针的校准与使用方法,并结合试验数据,对比分析了在不同试验状态下控制方法对试验结果的影响。

1 探针及校准曲线

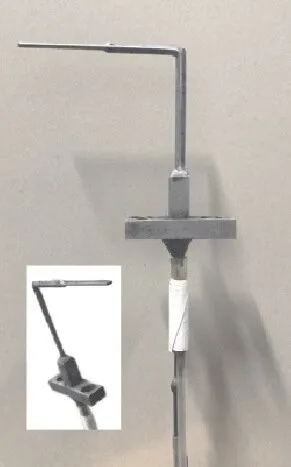

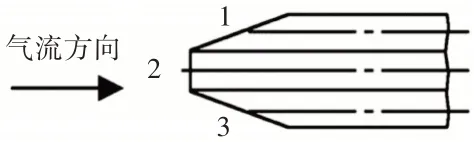

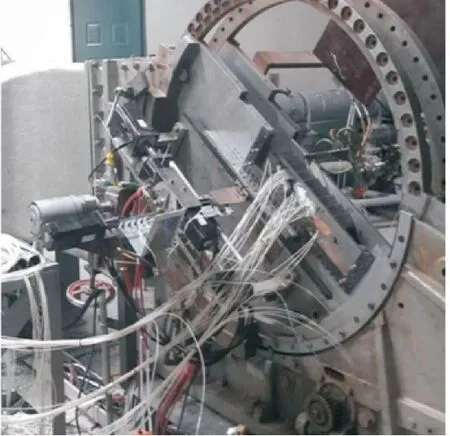

本次试验所采用的3孔探针为L型探针,其外观如图1所示。探针头部受感部为尖劈形式,其位置如图2所示。

图1 L型3孔探针外观

图2 探针孔位置(俯视)

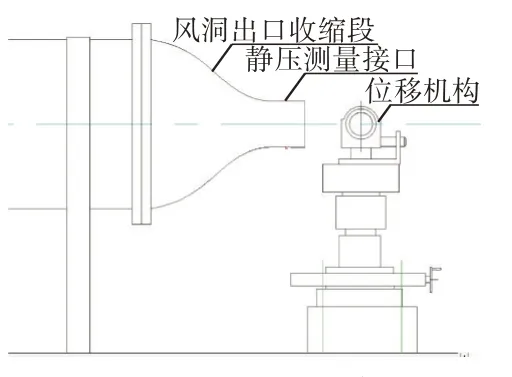

在某标准射流式风洞中对该3孔探针进行校准,校准风洞出口及探针位移机构如图3所示。

图3 校准风洞出口及探针位移机构

结合本次试验需求,探针校准马赫数范围设定为=0.30.9,间隔0.1;偏转角度范围设定为=-30+30,间隔5°,探针各校准系数定义如下。

式中:、、分别为正对3孔探针从左至右3个测压孔所测量的压力值;为探针校准总压;为探针校准静压;为探针校准偏转角;为探针校准马赫数。

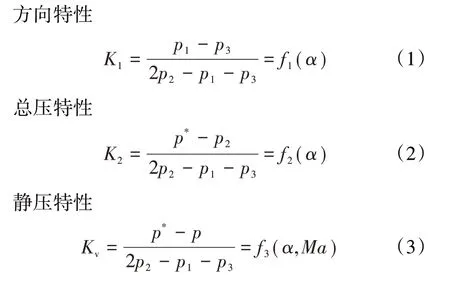

根据3孔探针校准试验结果,由式(1)~(3)计算得到该探针在各种状态下的校准系数,其方向、总压和静压特性曲线分别如图4~6所示。从图中可见,该探针在高亚声速范围内,其偏转角及总压分布较好,而静压特性分布随马赫数变化呈明显离散化。

图4 方向特性曲线

图5 总压特性曲线

图6 静压特性曲线

在高马赫数下(≥0.3)空气的可压缩性使得静压特性曲线离散严重,显然,若直接使用式(3)反推计算静压,会因引入较大误差使得马赫数失真。在实际应用中,为尽量减小误差可采用拟合函数的方法

本文采用二次多项式的方法对其进行拟合,试验所使用的探针静压特性拟合曲线如图7所示。

图7 探针静压特性拟合曲线

2 试验设备及试验件

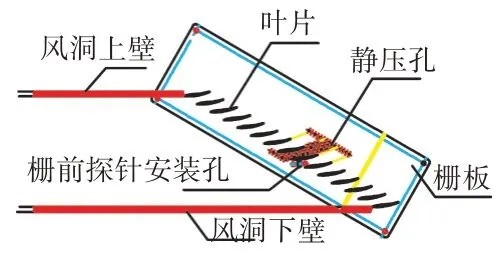

本次试验在某高亚声速平面叶栅试验器上进行。该试验器是连续式常温开口射流式风洞,由进气段、扩散段、稳流段、收敛段和试验段5部分组成,其试验段如图8所示。试验器有效风口面积为100 mm×250 mm,进口马赫数≤0.95,进口气流角=20°~110°,可 安 装 叶 片7~13片。在风口面积为100 mm×120 mm,=0.68时,主流面积/流场总面积之比为0.746。

图8 某高亚声速平面叶栅试验器

试验使用DSA3217测量压力,其精度为±0.5%,来流总温采用T型热电偶接入VXI进行采集,其精度为±1.0℃。

本次试验所用试验件为平面叶栅试验件,采用多圆弧叶型造型方法。该试验件共设置17个叶栅通道,在第9个叶栅通道中间布置栅前3孔探针,并用螺钉将其固定于栅板上,如图9所示。

图9 平面叶栅试验件

3 结果与讨论

3.1 对马赫数测量的影响

在试验过程中发现,采用栅前3孔探针测得的马赫数与通过试验器稳压箱总压、栅前壁面静压计算得到的马赫数(以下简称设备马赫数)相差较大,6种特定试验状态下采用2种试验方法得到的马赫数结果对比如图10所示。从图中可见,在同一试验状态下二者马赫数测量结果最大相差为0.18。对数据溯源分析可知,在探针校准过程中,马赫数计算所使用的静压取压方式不一致是引起问题的主要原因。

图10 采用2种试验方法得到的马赫数结果对比

该探针在校准时总压取自风洞喷嘴前稳压箱总压,而静压可取自喷嘴处壁面静压或采用大气压。本文利用探针校准时采用前一种方式,如图11所示。

图11 探针校准方式

为进一步研究不同静压取压方式对试验状态马赫数的影响,使用大气压作为静压,在风洞上重新对该探针进行校准。进行平面叶栅试验的不同试验方法对比见表1。

表1 不同试验方法对比

在进气角为0°、不同控制状态马赫数控制方法下叶栅总压损失系数对比如图12所示。从图中可见,随着马赫数提高,总压损失系数逐渐增大。当≤0.6时,总压损失系数随设备马赫数、3孔针(大气压静压)马赫数变化情况基本一致;当>0.6时,总压损失系数随设备马赫数提高而增大更快。同时,在整个试验马赫数范围内,3孔探针(喷嘴静压)的总压损失明显小于其他2类的。结合图10可知,在相同试验状态下,3孔探针(喷嘴静压)计算得到的马赫数偏高,使得曲线整体右移。与2维计算结果相比,此方法得到的总压损失略小。

图12 不同控制状态马赫数控制方法下叶栅总压损失系数对比

在某一攻角下,逐渐提高进口马赫数(=0.5~0.9),当流道内首次达到=1.0时,即认为叶栅达到临界状态,此时的叶栅进口马赫数为叶栅的临界马赫数。

通过试验获取叶栅在全部攻角范围内的临界马赫数,其分布曲线如图13所示。从图中可见,在分别使用设备马赫数、3孔探针(大气压)进行控制时,其临界马赫数变化趋势一致,随着攻角的增大先提高后降低,当攻角=6°时,达到最大临界马赫数值分别为=0.838和=0.845,其数值相当;而在使用3孔探针(喷嘴静压)马赫数作为控制状态时,在>0°的状态下,即使提高进口马赫数至0.9,叶栅仍未达到临界。

图13 临界马赫数分布曲线

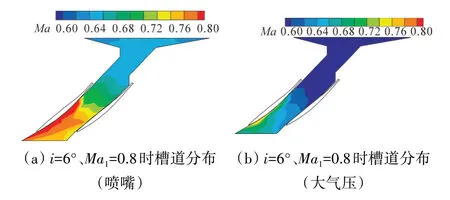

壁面静压槽道马赫数分布对比如图14所示。在=6°、=0.8状态下,当以3孔探针(喷嘴静压)进行控制时,整个叶栅流道内等熵马赫数最高为0.72,远小于进口马赫数0.8,而实际上在喉部之前为渐缩型流道,没有扩压条件。相比3孔探针(大气压静压)控制方法试验结果中,流道中的马赫数在叶背先提高后降低,最高达到0.908,更符合一般气动规律。

图14 壁面静压槽道马赫数分布对比

综上所述,在进行3孔探针校准时,与喷嘴处壁面静压相比,使用当地大气环境压力(风洞出口距离排气轴线3 m外使用标准大气压力计测量)作为探针位置处的静压参考值更加合理。

3.2 对控制稳定性的影响

在平面叶栅试验件前设置3孔探针,使用其测得的马赫数、进气攻角控制试验状态。在试验过程中发现,在某攻角附近进行性能录取时,即使极小幅度的气流扰动也会对平面叶栅状态控制产生显著影响,如图15所示。

图15 某试验状态下马赫数监控界面

同时发现,即便使用大气压为静压的校准数据,3孔探针测得马赫数与设备马赫数仍在部分攻角下存在明显差异,且随着设定马赫数的提高,出现攻角范围不变、幅值略为增大的现象,如图16所示。

图16 设定Ma=0.4~0.7时不同攻角下3孔探针与设备所测进口马赫数对比

通过对数据分析发现,以上2种现象是由探针机械零点引起的。在探针的制作过程中,因各孔无法严格保证按指定几何尺寸加工,一般存在一定的机械零点,此零点可通过校准曲线进行估算,如本探针机械零点约为-0.7°。

从原理上看,在校准时马赫数、角度间隔越小,使用时探针的测试精度就越高,而探针的校准成本也越大。但在工程中根据探针实际应用环境,一般选取△=0.1、△=5°。在校准数据使用过程中,由于静压特性曲线离散较为严重(图6),一般采用式(4)进行多项式拟合得到拟合曲线。而因机械零点与标定零点不能完全重合,在机械零点所在的校准角度区间范围内,零点偏差的存在会导致额外的计算误差。

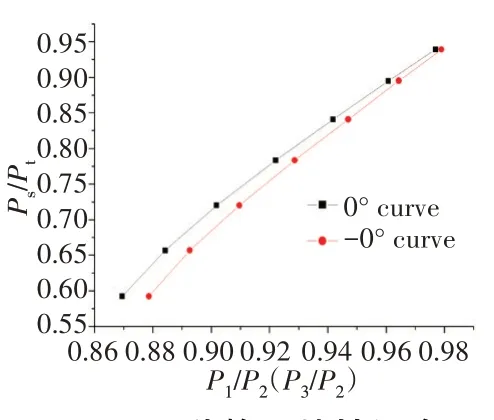

例如,本次试验所使用的探针机械零点为-0.7°,在0°时采用/、/作为自变量获得的拟合曲线如图17所示。从图中可见,2条曲线并未重合,且静压比(/或/)越小,对应计算得到的插值马赫数差异(/)越大。而这不仅使探针在零点(-0.7°)附近计算得到的马赫数受气流影响呈阶跃变化,还使零点所在的校准区间(-5°~0°)内,马赫数的测量存在明显误差。

图17 2种静压特性拟合曲线对比

为减小该误差,并使试验状态控制更平稳,本文提出了镜像曲线法。具体为:零点落入校准角度(-5~0°)之间,且更接近0°,假设探针校准曲线在零点附近完全对称,则将0°拟合曲线中与对调后得出的拟合曲线认定为2处校准曲线。在校准数据使用时会出现:

(1)若气流与探针夹角在-5°~2之间,则采用-5°与2曲线,并使用/进行内插;

(2)若气流与探针夹角在2~之间,则采用-5°与2曲线,并使用/进行外插;

(3)若气流与探针夹角在~0°之间,则采用0°与5°校准曲线,并使用/进行外插。

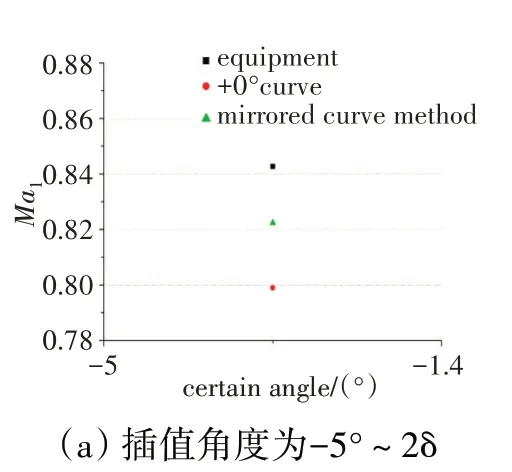

对比不同数据处理方法得到的试验结果如图18所示。从图中可见,与直接使用拟合曲线相比,镜像曲线法在气动零点附近(-5°~0°)测试结果更接近设备实际马赫数。插值角度位于2~之间时,采用不同方法计算获得的马赫数离散最大,主要是由2校准曲线与外插引起的误差叠加导致的。

图18 典型状态下不同试验方法马赫数分布

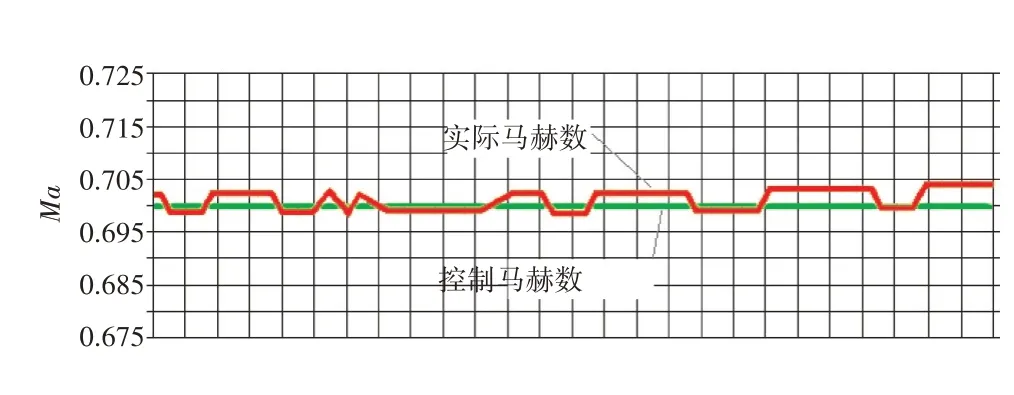

采用镜像曲线法减小了由校准曲线使用方法引入的马赫数计算误差,在使用3孔探针进行平面叶栅试验状态控制时,可显著减小由此引入的进口马赫数波动。3孔探针零点(-0.7°)附近,平面叶栅性能采集软件的马赫数监控界面如图19所示。从图中可见,与改进前(图15)相比,在试验过程中进口状态控制马赫数更加稳定(△≤±0.05)。

图19 改进后在试验中马赫数监控界面

4 结论

(1)针对高马赫数(≥0.3)下,因空气的可压缩性导致3孔探针静压特性曲线离散较为严重问题,通过函数拟合的方法提高了使用时的测量准确性;

(2)在对3孔探针进行校准时,选择风洞出口当地大气压作为探针处的静压参考值更为合理;

(3)在使用栅前3孔探针控制平面叶栅试验状态时,采用镜像曲线法减小了因机械零点的存在导致所在校准区间马赫数的测量误差,同时消除了马赫数在零点附近的阶跃跳动。