球墨铸铁热浸渗铝工艺研究

2022-10-12陈汉卿高宗华

吴 笛,张 杰,陈汉卿,高宗华

(1.兰州石化职业技术大学 a.质量管理处;b.机械工程学院,甘肃 兰州 730060;2.中国石油 兰州石化分公司 炼油厂,甘肃 兰州 730060)

球墨铸铁是一种高强度铸铁材料,是石油开采机械、化工设备、工业用炉等制造中仅次于灰铸铁的以铁代钢铸铁材料。用球墨铸铁铸造的设备零件能够满足相关行业需要的受力复杂、强度、韧性、耐磨性、耐强热和机械冲击、耐高温或低温以及尺寸稳定性等要求。近年来,石化产品生产工艺技术不断进步,对球墨铸铁的抗高温氧化能力和耐高温腐蚀能力要求不断提高。通过热浸渗铝提高球墨铸铁的抗高温氧化能力和耐高温腐蚀能力是目前的技术研究方向之一[1-4]。已有的研究结果表明,热浸渗铝以扩散方式在材料表面形成铁铝合金层,渗铝渗层与基体材料结合良好。球墨铸铁热浸渗铝工艺分为热浸镀铝和扩散2个过程,为了获取更多的热浸渗铝基础数据,进一步研究和开发热浸渗铝新工艺,文中设计了优化试验,通过试验数据研究确定球墨铸铁热浸渗铝工艺参数,分析各项工艺参数对渗层的影响,研究球墨铸铁渗层形成机理。

1 球墨铸铁热浸渗铝试验材料及方法

1.1 试验材料

基体材料为QT400-17球墨铸铁,其中C、Si、Mn、S、P、Ni 元素 的 质 量 分 数 依 次 为 3.7%、2.5%、0.3%、小于等于 0.08%、小于等于 0.025%、0.05%。基体材料的主要力学性能指标为,屈服强度ReL=250 MPa、抗拉强度Rm=400 MPa、延伸率A=17%。浸镀液为质量分数99.7%的工业纯铝。

1.2 试验方法及步骤

分6个步骤进行试验,①切割。将棒材切割为ϕ20 mm×30 mm的试样,用碳化硅水磨砂纸逐级打磨切割面。②碱洗。试样清洗吹干后,置于70 ℃的由 NaOH(质量分数 10%)、Na2SO4(质量分数 5%)、Na2CO3(质量分数 10%)组成的混合水溶液中浸泡20 min,除去切割和打磨留下的表面油脂。③酸洗。常温下将试样在质量分数20%的工业盐酸水溶液中浸泡 20 min,然后用水冲洗,除去铸铁氧化生成的铁锈。④助镀。将试样在温度为90℃、质量分数10%的ZnCl2水溶液中浸泡10 min后用电吹风吹干。⑤热浸镀铝。在坩埚里熔化工业纯铝3 000 g,完全熔化后加入质量分数0.4%的六氯乙烷除气,加入质量分数0.5%的NaCl和质量分数4%的KCl作覆盖剂,按照设计的试验参数依次浸镀试样。⑥扩散处理。对最佳热浸镀铝工艺参数下浸镀后的试样进行轻微打磨,去除表面的氧化皮,放入氧化铝陶瓷坩埚中,将试样连同坩埚放入箱式加热炉(型号SLZKQ1600-20)中,分组加热至预设温度后保温,达到预设保温时间后,随炉冷却至室温。

2 球墨铸铁热浸渗铝试验设计及数据处理

2.1 热浸镀铝试验设计[5]

在选定助镀剂的情况下,决定热浸镀铝镀层厚度的主要因素有2个,即浸镀温度t1和浸镀时间t2。采用正交试验方法进行设计,研究浸镀时间、浸镀温度与浸镀层厚度的关系。热浸镀铝的温度t1设定为700~800℃,热浸镀铝的时间t2设定为1~9 min。 根据正交回归试验设计规则(有计划、合理地在正交表上安排较少的试验次数,在试验数据的基础上建立各个变量间的关系式),对热浸镀铝影响因素进行编码,见表1。

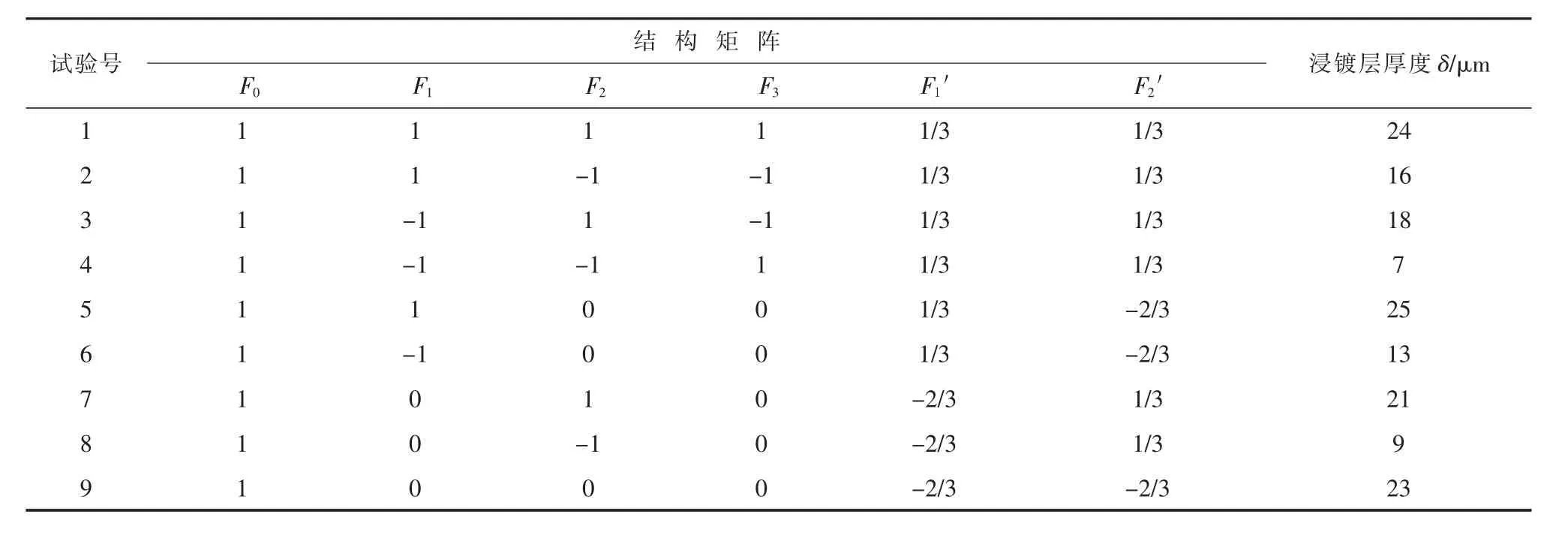

表1 热浸镀铝影响因素编码

2.2 热浸镀铝试验结果及数据分析

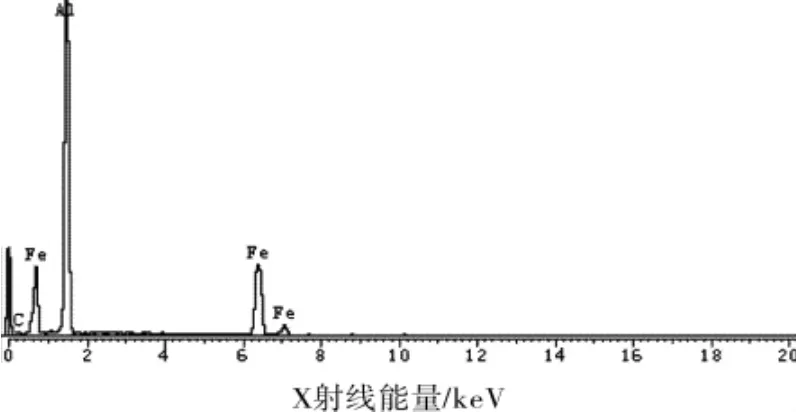

根据设计的正交试验参数进行试验,在金相显微镜下测量不同参数下9组(每组3个试样)试样的镀层厚度,求平均值,结果见表2。

表2 球墨铸铁热浸镀铝试验结果统计

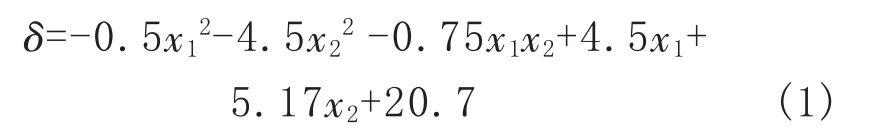

基于表2,拟合试样镀层厚度δ数据,得到的回归方程如下。

对回归方程进行中心化还原处理,其中:

将式(2)代入式(1),得到镀层厚度 δ与浸镀温度t1和浸镀时间t2的关系式如下。

2.3 扩散处理试验设计[6-10]

选取扩散温度t3为800~1 000℃,在相同的扩散时间下(设定为2 h)对试样进行扩散处理,研究扩散温度对扩散层厚度、扩散层组织的影响。在最佳扩散温度确定后,选取扩散时间t4为2~8 h对试样进行扩散处理,研究扩散时间对扩散层厚度及组织的影响。

3 球墨铸铁热浸渗铝最优工艺参数确定

3.1 浸镀温度

分析不同浸镀温度下镀层厚度的变化数据发现,随着浸镀温度的升高,镀层的厚度增加,镀层的厚度包括铝层厚度和合金层厚度,当温度持续升高,铁铝原子扩散能力增强,镀层中扩散层厚度增加。但随着温度升高,浸镀液流动性增强(铝的熔点为660℃),镀层最外部的铝层厚度反而减小。为了获得足够的铝层厚度,同时保证扩散过程充分进行,在综合分析不同温度下浸镀层厚度试验数据和能耗等因素后,最终确定QT400-17的最佳浸镀试验温度为740℃。

3.2 浸镀时间

将最佳浸镀温度740℃代入式 (3)求导,令导数为0,求得t2=5.74 min。取6 min为最佳浸镀时间。

3.3 扩散工艺参数[11]

3.3.1 扩散温度

分别选取扩散时间为2 h、5 h、8 h进行扩散试验,得到的扩散层厚度与扩散温度关系曲线图见图1。

图1 不同扩散时间下扩散层厚度与扩散温度关系曲线

从图1中可以看出,3条曲线变化趋势相似,在800~850℃区间,随着扩散温度的提升,扩散层厚度缓慢减薄;在850~1 000℃区间,随着扩散温度的提升,扩散层厚度快速增加。同时,随着扩散温度的升高,扩散层逐渐由1层变为2层,外层逐渐减薄,内层逐渐增厚,外层为 Fe2Al5相,内层为FeAl相。

850℃时经过5 h扩散试验后试件的截面形貌见图2,可以看出,当扩散温度到达850℃时,扩散层与基体层界面变得平直,这有利于镀层与材料基体的结合,此时基体中的石墨颜色开始变浅,说明石墨在高温下发生了氧化,随着扩散温度进一步提高,石墨的氧化将加剧,直接影响球墨铸铁的基体性能。扩散时间为2 h、8 h时的规律与扩散时间为5 h时试件截面形貌类同,说明从850℃开始,石墨开始氧化。为此,选取850℃为最佳扩散温度。

图2 850℃经5 h扩散试件截面形貌(400×)

3.3.2 扩散时间

扩散温度为800℃、900℃、1 000℃条件下,试验得到的扩散层厚度与扩散时间关系曲线见图3。图3表明,随着扩散时间延长,扩散层厚度先增大后减小。对扩散层组织研究发现,伴随扩散时间延长,扩散层表面形成针状组织并长大,最终呈致密状态。

图3 不同扩散温度下扩散层厚度与扩散时间关系曲线

扩散4 h试件截面形貌见图4,可以看出针状组织已经完全覆盖在扩散层表面,形成一层致密的Al2O3膜。当扩散时间超过5 h时,Al2O3膜的形成会产生很大的生长应力,扩散时间越长,Al2O3膜的应力越大,当达到某一临界值时,Al2O3膜就会出现开裂现象。因此,确定最佳扩散时间为5 h。

图4 扩散4 h试件截面形貌图(400×)

4 球墨铸铁渗层形成机理分析

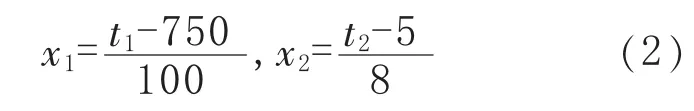

在严格控制工艺条件和工艺参数情况下,热浸镀铝层由表面富铝层和扩散层构成,富铝层主要为Al相和针状FeAl3相,扩散层形态呈齿状嵌入基体,其主要成分为FeAl和Fe2Al5相。在最佳扩散工艺参数条件下,铁铝原子的互扩散充分进行。扩散使原Al层厚度减小,而Fe2Al5层厚度稍有增加,随着扩散时间的延长,Al原子持续向内扩散,Fe2Al5层厚度先增后降,FeAl层厚度增加,但增速逐渐放缓[12-19]。扩散层主要元素变化情况见图5~图7。

图5 扩散层靠近基体部分成分

图6 扩散层内层成分

图7 扩散层外层成分

从图5所示的扩散层靠近基体部分主要成分可以看出,靠近基体的扩散层Al的质量分数为51.40%,Fe的质量分数为39.64%,其主要成分为FeAl和Fe2Al5相。从图6所示的扩散层内层成分可以看出,Al的质量分数为58.30%,Fe的质量分数为32.51%,另有以化合物形式存在的少量SiO2等。从图7所示的扩散层外层成分可以看出,因接近表面氧化膜,增加了Al2O3相,Al的质量分数为62.10%,Fe的质量分数为29.42%,主要成分中Fe2Al5相有所增加,相应的FeAl稍有减小。

5 结语

在助镀剂等试验条件确定的情况下,QT400-17的最佳热浸渗铝工艺参数为,浸镀温度740℃、浸镀时间6 min、扩散温度850℃、扩散时间5 h。热浸镀铝温度越高,铁铝原子互扩散能力越强,扩散层厚度增大,但受铝液流动性增强影响,表面的铝层厚度减小。扩散温度升高,扩散层总厚度增大,达到850℃后,厚度变化不再明显,且扩散温度过高,基体中的石墨极易氧化,影响基体性能。扩散时间延长,扩散层厚度先增后降,扩散时间超过5 h,易导致表面的Al2O3膜开裂。