液压支架顶梁裂纹弱磁无损检测分析

2022-10-12刘宁辛嵩贺敏陈秋艳

刘宁,辛嵩,贺敏,2,陈秋艳

(1. 山东科技大学 安全与环境工程学院,山东 青岛 266590;2. 烟台哈尔滨工程大学研究院,山东 烟台 264000)

0 引言

液压支架是综采系统的安全核心[1-3]。大量研究表明,液压支架受力最大处与寿命最短的地方位于顶梁[4-7],若不及时对液压支架顶梁进行健康评估和预测性维护,将会给矿井生产带来安全隐患。因此在应用实践中,为了保障生产的安全性,需要对液压支架顶梁进行损伤检测,明确液压支架顶梁发生损坏的位置及程度,及时进行修复,避免事故发生。

目前,许多学者对液压支架损伤进行了检测。文献[8]运用一维线性超声相控阵无损检测技术实现了对掩护梁裂纹的定位。文献[9] 开发了超声自动检测系统,实现了液压缸环焊缝检测的数字化、自动化和图像化,提高了超声检测的可靠性和效率。文献[10] 利用相控延时超声无损检测技术,实现了对液压支架各类型几何形状构件的无损探伤。文献[11]指出利用渗透显影检验技术可尽早发现液压支架各结构件的隐性焊缝。

虽然上述研究都可以实现对液压支架裂纹的识别,但是超声检测需要准备耦合剂,渗透检测操作步骤繁琐且受物体表面粗糙度影响较大[12]。基于地磁场的弱磁无损检测技术不需要外加激励和耦合剂,设备体积小,耗能少,操作简单,不会对人体造成危害,结果直观有效,已成为当下研究热点。因此,本文引入弱磁无损检测技术实现对液压支架顶梁的裂纹缺陷检测。运用COMSOL Multiphysics 仿真软件,建立了液压支架顶梁裂纹的应力分析模型,分析了裂纹对液压支架的危害性。以山西大同某矿为背景,建立了液压支架顶梁含裂纹钢板的地面弱磁分析模型,模拟了大同地区的地磁场,分析总结了不同宽度、深度、走向裂纹处的磁异常特征信号,验证了该技术的可行性,为液压支架的裂纹检测提供了新思路。

1 弱磁无损检测原理

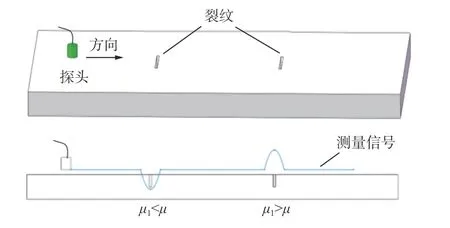

弱磁无损检测是指在地磁场的作用下,当金属构件出现缺陷或材料分布不均匀等情况时,会形成漏磁场。漏磁场的主要特征表现为信号的切向分量具有最大值、法向分量信号值符号改变且具有零点[13]。当被测试件有缺陷时,由于缺陷处的磁导率与试件的磁导率不同,磁感线会在两者交界处发生“折射”反应[14-15]。这种“折射”反应,导致缺陷处的磁通密度与非缺陷处磁通密度产生差异,弱磁无损检测技术就是通过高精度测磁传感器来测量这种差异,据此对试件缺陷情况进行判断,检测原理如图1所示。

图1 弱磁无损检测原理Fig. 1 Detection principle of weak magnetic nondestructive testing

当被检测的试件放置在地磁场时,试件受地磁场的磁化作用,会产生一个微弱的磁场,在试件附近该磁场与地磁场形成一个叠加场。被测材料外表面出现裂纹缺陷时,缺陷大多由空气填充。当裂纹内空气磁导率μ1低于材料本身的磁导率μ时,缺陷内区域对磁感线起到排斥的效果,缺陷处附近磁通密度会变小。反之,若μ1高于μ,则缺陷内区域对磁感线起到吸引的效果,缺陷处磁通密度会变大[16]。

2 仿真模型的建立

2.1 液压支架顶梁裂纹的应力分析模型

通过研究发现,在压力作用下液压支架顶梁前部的变形位移最大,液压支架顶梁与掩护梁的断裂多产生于盖板与筋板的焊缝连接处[17],如图2所示[18]。运用SOLIDWORKS绘图软件绘制简化的液压支架模型,在其顶梁前部盖板与筋板连接处下端制造一条类似裂纹的长方体缺陷,将绘图导入COMSOL Multiphysics中,如图3所示。

图2 液压支架掩护梁与顶梁常见断裂形式Fig. 2 Common crack forms of hydraulic support cover beam and top beam

图3 液压支架裂纹模型Fig. 3 Hydraulic support crack model

为了让模拟更贴近真实的顶板来压,将底座固定,在顶梁上表面采用外加载的方式对液压支架的顶梁依次施加0,5,10,15,20,25,30,35 MPa的压力[19],观察液压支架顶梁裂纹的应力分布及变化情况。

2.2 顶梁含裂纹钢板的弱磁分析模型

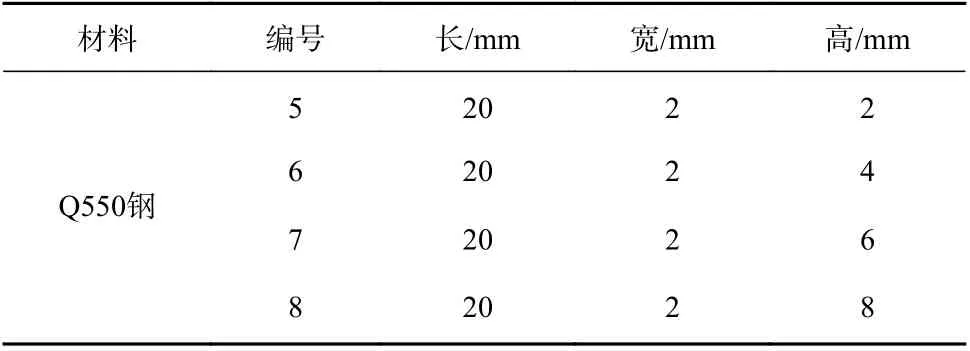

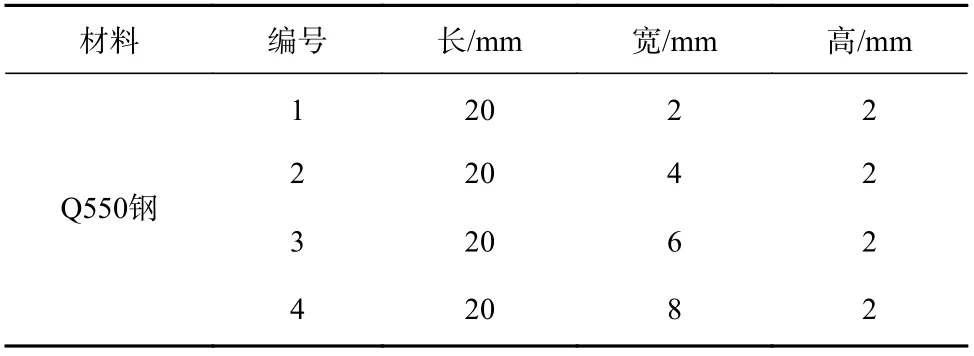

为减少计算量,截取液压支架顶梁缺陷处长400 mm、宽100 mm、高10 mm的钢板进行研究。液压支架顶梁采用Q550钢,假设Q550钢的相对磁导率为300。在相同外部环境的基础上,改变裂纹的宽度与深度,分别设置4组不同宽度与深度的裂纹缺陷,具体尺寸见表1和表2。

表2 不同深度裂纹钢板试件尺寸Table 2 Dimensions of crack steel plate specimens at different depths

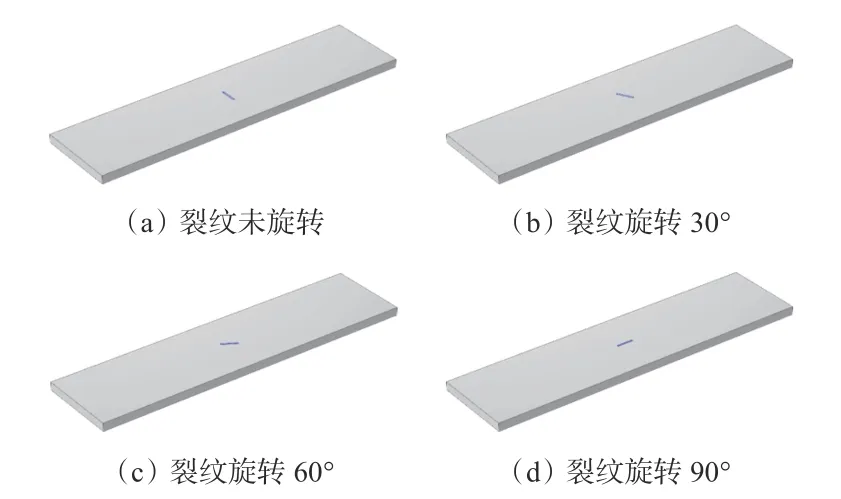

由于裂纹走向与检测方向之间形成的夹角角度具有随机性,为探究裂纹的不同走向对裂纹判断产生的影响,以表1中1号钢板的尺寸为模板,将裂纹分别旋转30,60,90°,构造不同走向裂纹缺陷模型,如图4所示。

表1 不同宽度裂纹钢板试件尺寸Table 1 Dimensions of crack steel plate specimens at different width

图4 Q550钢板不同走向的裂纹缺陷模型Fig. 4 Crack defect models for Q550 steel plate at different orientations

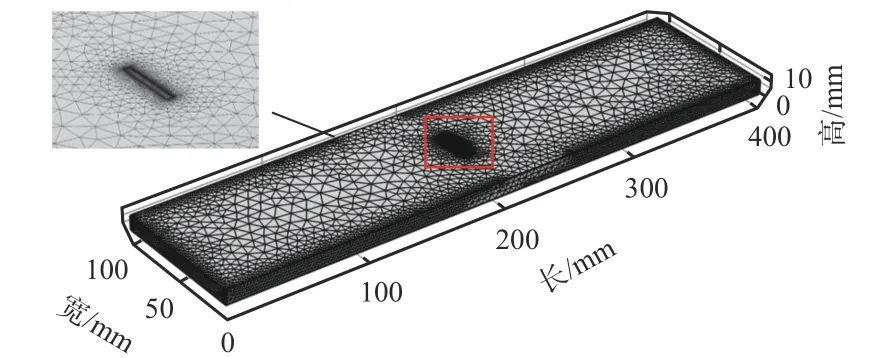

由于裂纹缺陷尺寸较小,为确保仿真结果的精确性,在仿真时对钢板缺陷处的网格进行局部加密处理,如图5所示。

图5 网格划分Fig. 5 Grid division

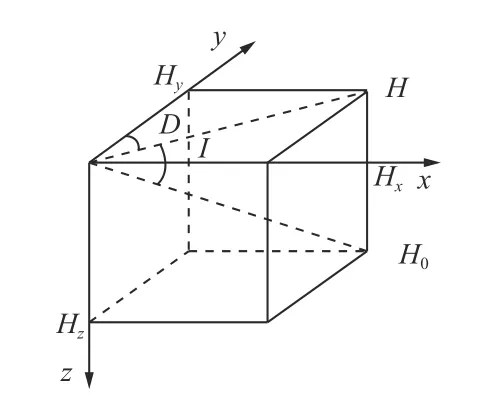

当磁畴中磁矩的磁化方向与外磁场取向一致时,地磁场的加载方式如图6所示。

图6 地磁场加载Fig. 6 Geomagnetic field loading

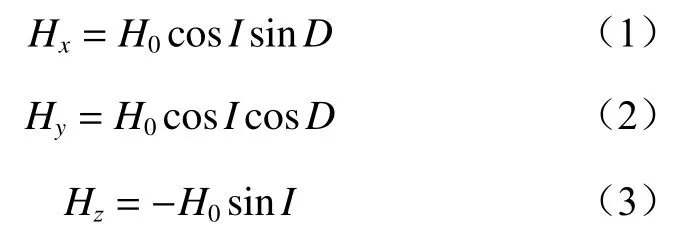

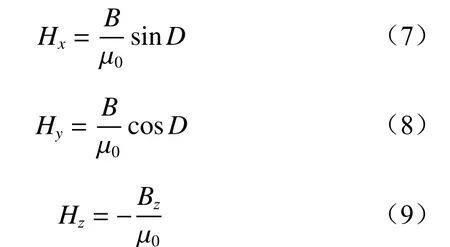

式中:Hx,Hy,Hz分别为x,y,z方向的地磁场强度;H0为地磁场强度;I为磁倾角;D为磁偏角。

依据三角函数原理,令H=H0cosI,其中H为地磁场水平强度,则

由于地磁场强度较难查询,引入相对容易查询的磁通密度,则地磁场强度H0可近似表示为

式中:B0为 地球磁通密度;μ0为真空磁导率。

因此,地磁场的加载可变为

式中:B为地球磁通密度的水平分量;Bz为地球磁通密度的垂直分量。

以山西大同某矿为研究背景,大同地区附近的水平分量B约为3×10-5T,垂直分量Bz约为4.5×10-5T[20]。大同市磁偏角D取-4°[21]。将以上数值代入式(7)-式(9)后,输入到仿真软件中模拟地磁场。为了模拟真实测量过程,在提取数据进行分析时,将传感器探头与缺陷面的距离(提离高度)设为0.5 mm,扫描选择的路径是从坐标A1(185 mm,50 mm,10.5 mm)至A2(215 mm,50 mm,10.5 mm)。

3 仿真分析

3.1 裂纹对液压支架顶梁的危害性分析

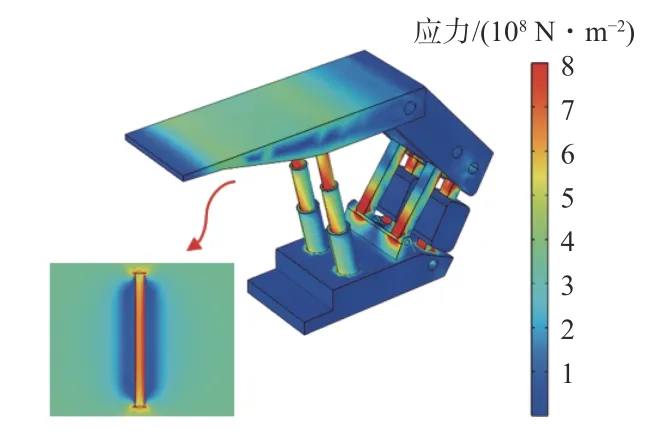

当液压支架顶梁受到的压力为5 MPa时,液压支架的应力分布如图7所示。可看出在液压支架顶梁缺陷处有应力集中现象。

图7 液压支架应力分布Fig. 7 Hydraulic support stress distribution

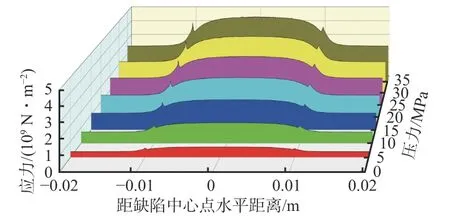

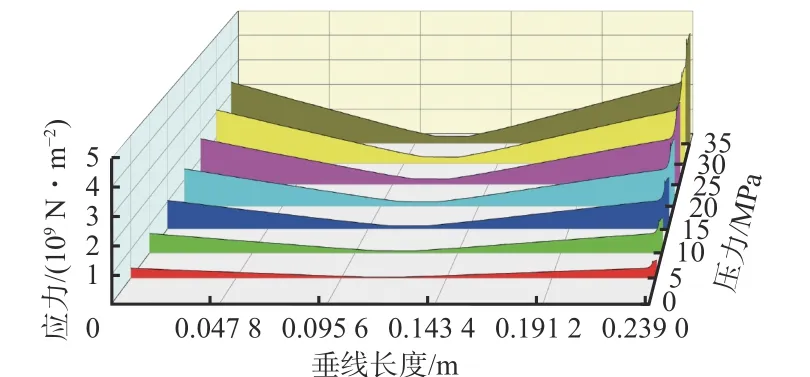

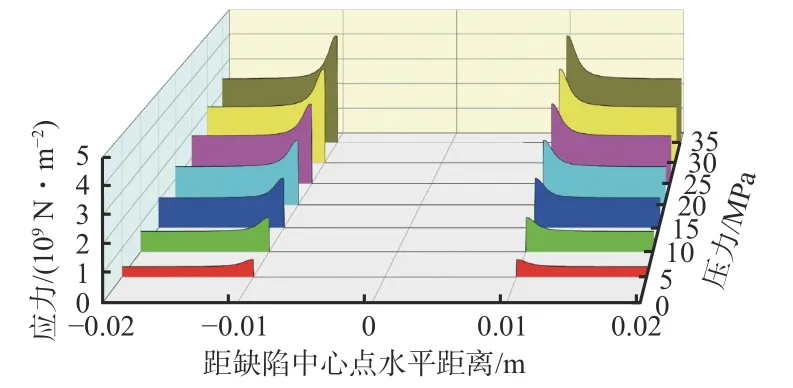

为了更系统直观地观察裂纹处的应力状况,分别在缺陷的上部、中部及右侧面取截线,获取顶梁载荷为0,5,10,15,20,25,30,35 MPa时截线路径上的应力分布情况,如图8-图10所示。

图8 不同载荷时裂纹上部截线的应力Fig. 8 Stress on the upper section of the crack under different loads

图10 不同载荷时裂纹垂直截线的应力Fig. 10 Stress on the vertical cross-section of the crack under different loads

由图8和图9可看出,上部截线与中部截线在非缺陷处应力曲线平稳,无明显变化,在缺陷两端边缘处应力激增,发生突变。随着压力增加,裂纹处的应力增大。由于缺陷边缘处存在应力集中现象,会造成裂纹向两侧拓展发育。由图10可看出,在同一压力下,顶梁垂直方向应力表现为两端大、中间小,裂纹区域位于垂线末端,越接近缺陷底部,应力越大,因此预测裂纹发育由表及里、由浅入深。随着顶板来压循环加载,裂纹处会有疲劳断裂风险。当煤矿井下发生冒顶或遇到危险工况造成顶梁承受偏置载荷时,裂纹处更加危险。

图9 不同载荷时裂纹中部截线的应力Fig. 9 Stress on the middle section of the crack under different loads

3.2 顶梁不同裂纹处磁信号特征分析

3.2.1 整体磁通密度分析

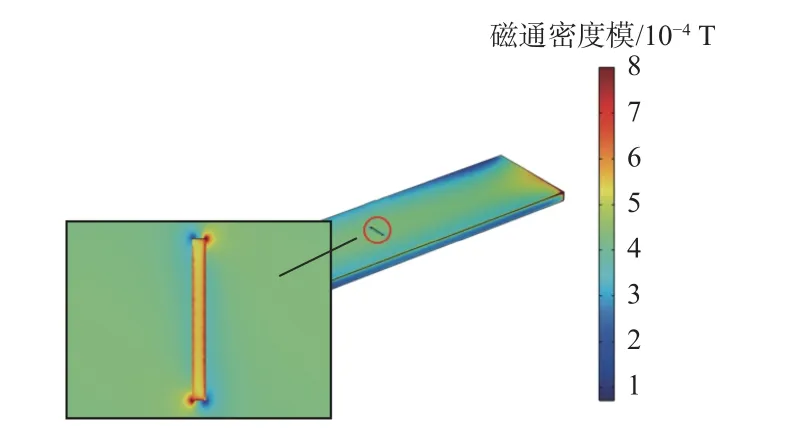

基于弱磁无损检测原理,提取液压支架顶梁Q550钢板表面的磁特征信号,以1号钢板表面的磁通密度模分布为例,如图11所示。可看出裂纹处磁通密度模有明显的差异,裂纹缺陷的底部磁通密度模较大。这是由于Q550钢板的相对磁导率大于空气磁导率,Q550钢板本体对磁感线有吸引效果,缺陷处填充的空气对磁感线起排斥效果。因此,造成缺陷底部磁通密度模较大、上部磁通密度模较小的现象。

图11 Q550钢板磁通密度Fig. 11 Q550 steel plate magnetic flux density

3.2.2 提取路径的磁通密度曲线分析

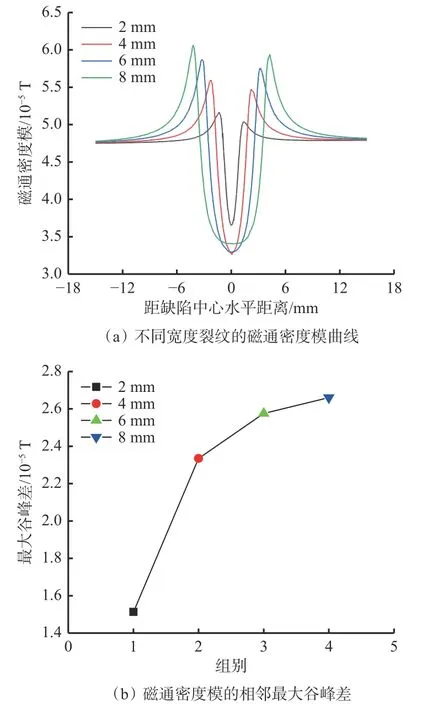

当裂纹缺陷的长度与深度固定时,改变其宽度,磁通密度模的变化情况如图12所示。从图12(a)可看出,不同宽度裂纹的磁通密度模的波谷与波峰之间的水平距离和波峰值随宽度的增加而增大,波谷值随宽度的增加而先减小后增大。提取每条曲线相邻的波峰与波谷值并分别作差,绘制曲线最大谷峰差,如图12(b)所示。可看出磁通密度模变化的幅值随裂纹宽度的增加而增大,磁通密度模相邻最大谷峰差的变化率随宽度的增加而减小。

图12 不同宽度裂纹的磁通密度模及其相邻最大谷峰差Fig. 12 Magnetic flux density modes and adjacent maximum peak differences for cracks of different widths

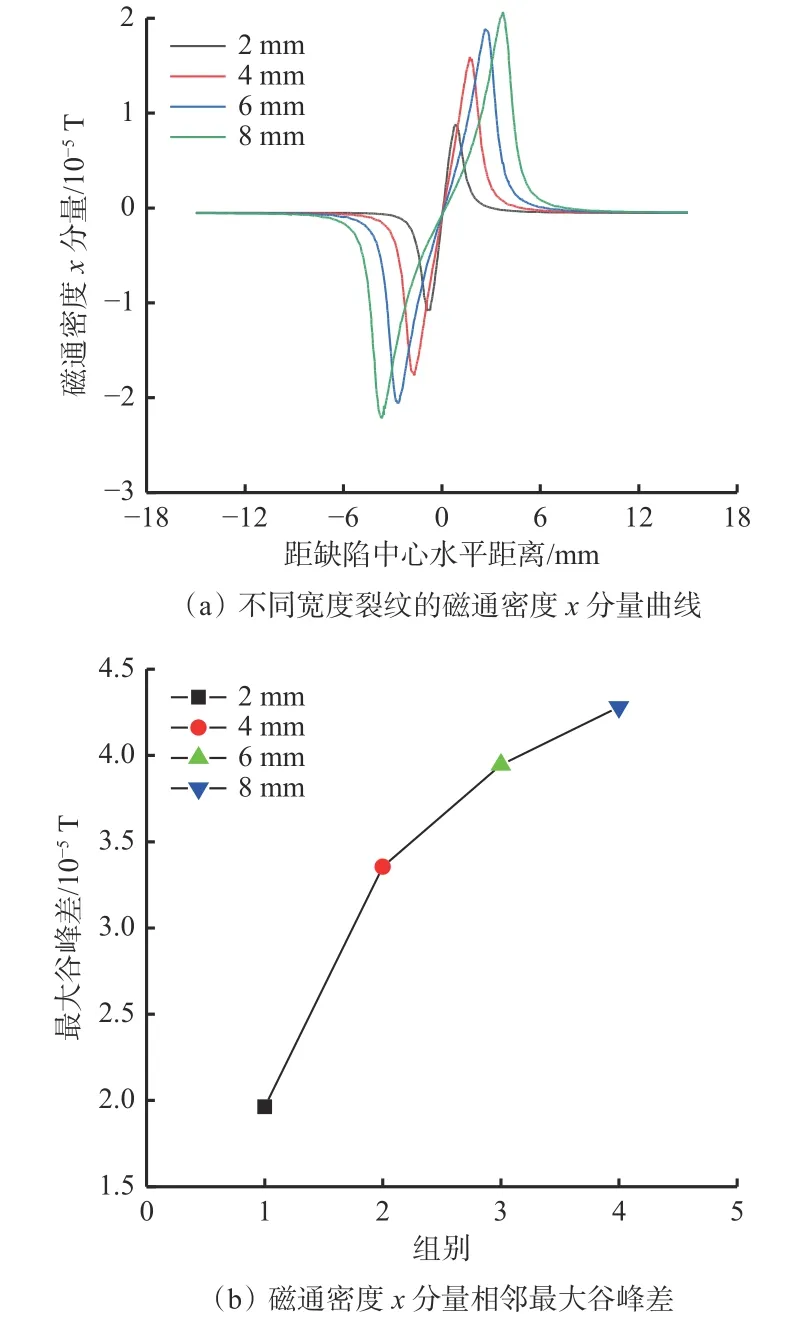

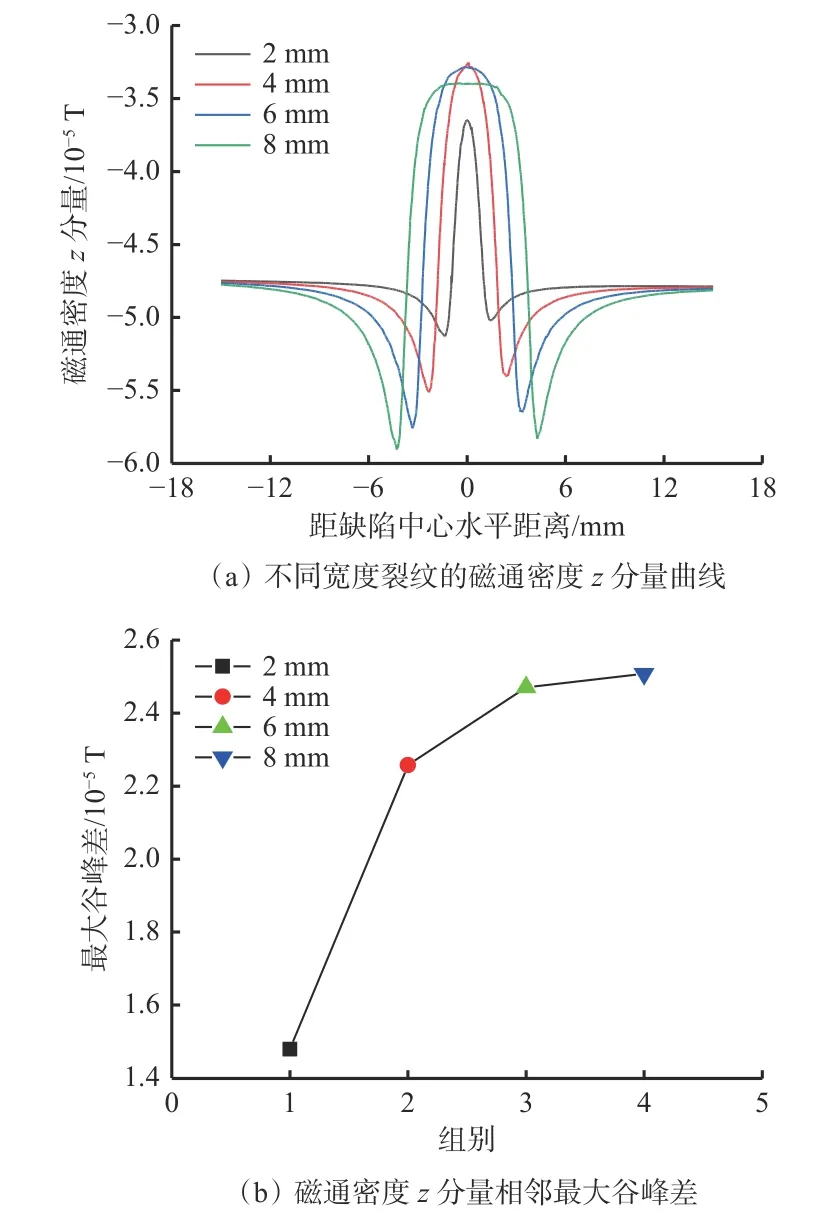

为进一步探究不同宽度裂纹的磁信号特征,对4个不同宽度裂纹的磁通密度在x方向和z方向的分量进行了比较,如图13-图14所示。由图13(a)可看出,磁通密度x方向分量有明显的谷-峰值变化,如果将裂纹缺陷的中点作为原点,则磁通密度x方向分量关于原点对称。随着裂纹缺陷宽度的增加,磁通密度x方向分量的波谷与波峰之间的水平距离逐渐增大,波谷值逐渐减小,波峰值逐渐增大。由图14(a)可看出,磁通密度z方向分量呈现谷-峰-谷的变化,每条曲线在测量路径的中点具有最大值,随着裂纹缺陷宽度的增加,波谷与波峰之间的水平距离增大,波谷值减小,波峰值先增大后减小。由图13(b)和图14(b)可看出,磁通密度x,z方向分量变化的幅值随裂纹宽度的增加而增大,磁通密度x,z方向分量相邻最大谷峰差的变化率随宽度的增加而减小。总体来看,磁通密度的变化幅值与裂纹宽度的变化呈正相关。

图13 不同宽度裂纹的磁通密度x分量及其相邻最大谷峰差Fig. 13 The x-component of magnetic flux density and adjacent maximum peak difference for cracks of different widths

图14 不同宽度裂纹的磁通密度z 分量及其相邻最大谷峰差Fig. 14 The z-component of magnetic flux density and adjacent maximum peak differences for cracks of different widths

当裂纹缺陷的长度与宽度固定时,改变其深度,磁通密度模的变化情况如图15所示。由图15(a)可看出,不同深度裂纹的磁通密度模的波谷值差异较小,左侧波峰值随宽度的增加而增大,右侧波峰值随宽度的增加而减小。由图15(b)可看出,随着裂纹深度的增加,磁通密度模的变化幅值增大,磁通密度模相邻最大谷峰差的变化率几乎不变。

图15 不同深度裂纹的磁通密度模及其相邻最大谷峰差Fig. 15 Magnetic flux density modes and adjacent maximum peak differences for cracks of different depths

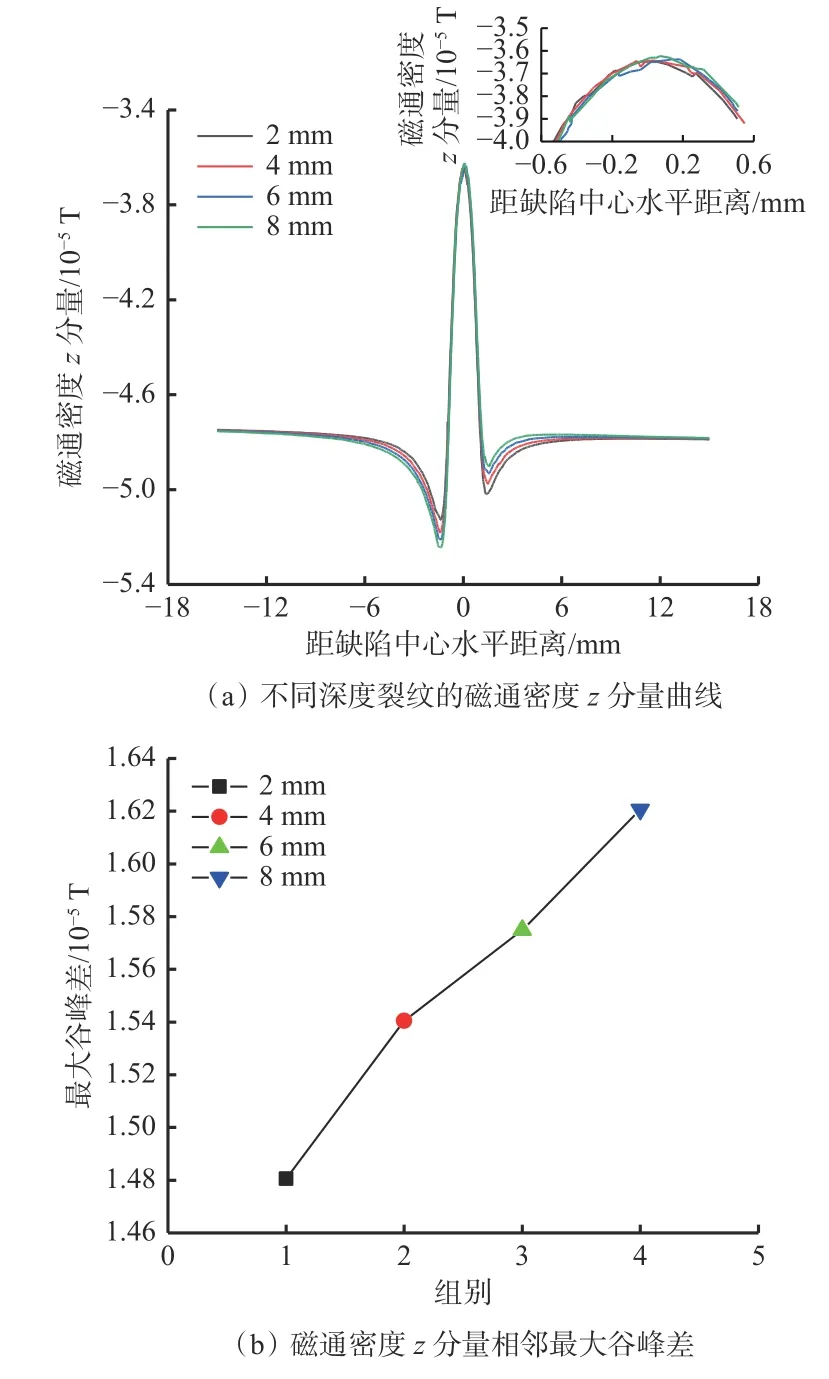

为进一步探究不同深度裂纹的磁信号特征,对4个不同深度裂纹磁通密度在x方向和z方向分量进行比较,如图16-图17所示。由图16(a)可看出,磁通密度x方向分量有明显的谷-峰值变化,波谷与波峰值随深度的增加而减小。由图16(b)可看出,随深度的增加,磁通密度x方向分量的变化幅值与磁通密度模相邻最大谷峰差的变化率先增大后减小。由图17(a)可看出,磁通密度z方向分量的每条曲线在测量路径的中点具有最大值,波峰值间的差异较小,左侧波谷值随深度的增加而减小,右侧波谷值随深度的增加而增大。由图17(b)可看出,磁通密度z方向分量的变化幅值随裂纹深度的增加而增大,而磁通密度z方向分量相邻最大谷峰差的变化率变化幅度较小。总体来看,磁通密度的变化幅值与裂纹深度的变化呈正相关。

图16 不同深度裂纹的磁通密度x分量及其相邻最大谷峰差Fig. 16 The x-component of magnetic flux density and adjacent maximum peak difference for cracks of different depths

图17 不同深度裂纹的磁通密度z分量及其相邻最大谷峰差Fig. 17 The z-component of magnetic flux density and adjacent maximum peak differences for cracks of different depths

当裂纹缺陷的长度、宽度与深度固定时,仅改变其走向,磁通密度模及其x、z方向分量的变化情况如图18-图20所示。可看出磁通密度模曲线出现下凹峰,磁通密度x方向分量有明显的谷-峰值变化,磁通密度z方向分量的每条曲线在测量的中心点具有最大值。固定探头的测量路径,改变裂纹的走向,实际上增加了测量路径在缺陷上方的穿行距离。虽然随着角度的增加,图18(a)、图19(a)及图20(a)的谷峰间距增大与改变裂纹宽度时相似,但其他变化与改变裂纹宽度时有较大区别。改变走向的磁通密度模及其x、z方向分量的谷峰幅值变化规律性不强,磁通密度模的波谷值与磁通密度模z方向分量的波峰值变化不大。总体来看,改变裂纹的走向并不影响对裂纹缺陷处的判断。

图18 不同走向裂纹的磁通密度模及其相邻最大谷峰差Fig. 18 Magnetic flux density modes and adjacent maximum peak differences for cracks of different orientations

图19 不同走向裂纹的磁通密度x分量及其相邻最大谷峰差Fig. 19 The x-component of magnetic flux density and adjacent maximum peak difference for cracks of different strike cracks orientations

图20 不同走向裂纹的磁通密度z分量与相邻最大谷峰差Fig. 20 The z-component of magnetic flux density and adjacent maximum valley difference for cracks of different orientations

4 结论

(1) 在液压支架顶梁缺陷处有应力集中现象,且越靠下应力越大,裂纹由表及里向两侧拓展,及时发现表面裂纹可有效减少顶梁失效风险。

(2) 磁通密度的变化幅值与裂纹的宽度和深度变化呈正相关。相较于裂纹的深度变化,磁通密度对裂纹的宽度变化更为敏感。改变裂纹的走向并不影响对裂纹缺陷的检测。

(3) 本文是基于弱磁无损检测原理的数值模拟,与实际测量结果可能存在差异,后续将搭建弱磁无损检测实验平台进行验证,并对不同类型缺陷的磁特征展开深入研究。