基于三维点云的带式输送机跑偏及堆煤监测方法

2022-10-12徐世昌程刚袁敦鹏孙旭金祖进李勇

徐世昌,程刚,2,袁敦鹏,孙旭,金祖进,李勇

(1. 中国矿业大学 机电工程学院,江苏 徐州 221116;2. 山东中衡光电科技有限公司,山东 枣庄 277000)

0 引言

带式输送机具有较强的物料输送能力,且投资费用较低,广泛应用于煤矿、港口等场所[1]。带式输送机运行过程中常出现输送带跑偏问题,具体表现为输送带中心线偏离带式输送机中心线而逐渐偏向一侧[2]。经调研,带式输送机事故中有70%~80%是由输送带跑偏引起的[3],轻则引起洒料现象,造成资源浪费、环境污染[4],重则导致输送带纵向撕裂等[5],引起运输系统瘫痪,甚至引发火灾,造成人员伤亡[6]。堆煤是另一种较常见的带式输送机故障,是因煤流输送不及时而在输送带连接处或煤仓发生的煤炭堆积现象[7],易导致输送带、电动机等部件损坏,影响煤矿安全生产。

目前大量带式输送机应用于煤矿生产现场[8],且正朝大运量、长距离、高速度等方向发展,使得输送带跑偏及堆煤故障造成的影响越来越大。因此,需对这2类故障进行监测分析,保障带式输送机运行安全,减少设备及配件损耗,提高设备使用寿命。在实际应用中,多采用接触式传感器检测带式输送机跑偏或堆煤故障,如采用立辊式跑偏检测装置检测接触偏转量来判别输送带是否跑偏[9],采用基于行程开关、水银开关等触碰式传感器实现堆煤检测[10-11]。在煤矿复杂环境下,上述接触式检测方法在耐用性、灵敏度、可靠性等方面无法满足煤矿安全生产要求。近年来,基于图像处理的带式输送机故障检测方法被提出。在输送带跑偏检测方面,比较典型的是采用霍夫线变换[12]或Canny算子[13]提取输送带边沿,通过识别输送带边沿变化判断输送带是否跑偏,或者通过识别托辊和输送带边沿相对位置关系实现输送带跑偏检测[14]。在堆煤检测方面,典型方法是通过识别计算物料占图像整体区域的比例来评估输送带负载[15],或通过条形光源照亮煤流表面,提取物料轮廓来计算煤流体积[16]。图像处理的微观对象是图像中像素值,而不同的带式输送机应用场所中环境光照条件不同,且输送带表面污渍会导致颜色信息变化,影响图像处理效果,导致误识别问题。

三维点云是通过对物体进行一系列空间点采样得到的表征物体表面信息的数据。三维点云处理即分析这些离散点的分布,进而提取目标物体形态特征的技术。与图像数据相比,三维点云数据能更纯粹地反映监测对象的形状和位置信息,而不存在颜色信息的干扰。因此,本文提出基于三维点云的带式输送机跑偏及堆煤监测方法,可实时监测输送带跑偏和堆煤故障,降低工作人员劳动强度,提升带式输送机运行安全性。

1 带式输送机跑偏及堆煤监测系统

带式输送机跑偏及堆煤监测系统由线激光双目相机、计算机、PLC、触摸屏、变频器、速度传感器等组成,如图1所示。相机安装在槽型带式输送机正上方。以相机双目连线中心作为原点o、输送带运行方向为x轴、输送带宽度方向为y轴、输送带高度方向为z轴,建立空间直角坐标系oxyz。相机通过激光发射器将一字线激光投射到下方输送带表面,则沿y方向形成1条激光线。相机利用双目视差原理进行深度测量,可实时高频获取不同时刻激光投射线上约1 500个点的y轴、z轴坐标值。在输送带回程段安装光电式速度传感器,用于测量输送带实时运行速度。结合速度和时刻信息可得到各点x轴坐标值。随着带式输送机运行,输送带沿x方向相对于相机运动,相机即可对输送带进行线扫描,实时生成点云数据{(x1,y1,1,z1,1),(x1,y1,2,z1,2),…, (x1,y1,1500,z1,1500)},{(x2,y2,1,z2,1),(x2,y2,2,z2,2),…,(x2,y2,1500,z2,1500)},…,{(xn,yn,1,zn,1),(xn,yn,2,zn,2),…,(xn,yn,1500,zn,1500)}(n为扫描帧数),并将数据发送至计算机。系统通过分析处理点云数据对输送带跑偏和堆煤故障进行实时监测,可保留输送带形状信息而屏蔽颜色信息,较图像处理方法具有更强的抗干扰性能,更适用于煤矿恶劣环境。

图1 带式输送机跑偏及堆煤监测系统Fig. 1 Deviation and coal stacking monitoring system for belt conveyor

2 输送带跑偏监测原理

2.1 点云数据片段采样

线激光双目相机具有高帧率密集采集特性,因此采集的点云数据量较大,对监测实时性造成一定影响。可按照一定的扫描间隔进行采样,提取x方向有限长度的点云数据片段进行实时分析。设系统采样长度L=0.15 m,则每次连续采样帧数为

式中:f为相机帧率;v为输送带速度。

相机帧率稳定在200 帧/s,设输送带速度稳定在2.8 m/s,则根据式(1)得每次连续采样帧数为11。假设从第i(i=1,2,…,n)帧开始采集,则点云数据片段点 集PSTEP1={{(xi,yi,1,zi,1),(xi,yi,2,zi,2),…, (xi,yi,1500,zi,1500)},{(xi+1,yi+1,1,zi+1,1),(xi+1,yi+1,2,zi+1,2),…,(xi+1,yi+1,1500,zi+1,1500)},…,{(xi+10,yi+10,1,zi+10,1), (xi+10,yi+10,2,zi+10,2),…, (xi+10,yi+10,1500,zi+10,1500)}}。

2.2 多余点云信息滤除

相机布置位置不同,则扫描获取的点云信息不同,如图2所示。可看出当相机布置在使激光线投射于非托辊轴线正上方的位置时,由于该处输送带正下方无托辊支撑,受煤流质量等因素影响,扫描生成的该处输送带点云图像会出现明显变形,对跑偏及堆煤监测造成干扰。当相机布置在使激光线投射于托辊轴线正上方的位置时,扫描生成的点云图像中输送带变形情况得以消除。

图2 相机布置位置不同时激光线扫描获取的点云图像Fig. 2 Point cloud images obtained by laser line scanning when camera is at different positions

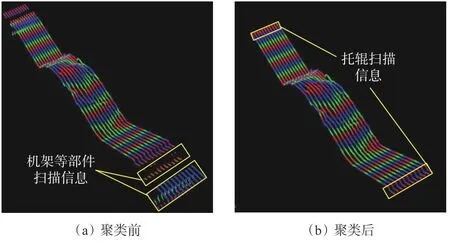

激光线除投射于输送带以外,还投射于机架、托辊等部件表面,由此产生的多余点云数据需要被滤除。针对点云数据片段点集PSTEP1,采用欧氏聚类算法[17]滤除机架等部件的扫描信息。具体为对于PSTEP1中各点,计算PSTEP1中离它最近的k个点的距离和,如果该距离和小于设定的聚类阈值Tc,则将其加入点云数据点集PSTEP2中。本文中Tc通过下式确定。

式中:Tx,Ty,Tz分别为x,y,z方向上的 距离阈值;vmax为输送带速度最大值;Wl为激光投射线在输送带宽度方向的长度;sx,sy为经验参数,分别用于修正Tx和Ty,sx,sy∈[1.2,1.5]。

sx,sy,k取值通过对50组以上不同输送带速度下获取的点云数据进行离线分析拟合而确定。本文中Tc=120 547.42 mm。

欧氏聚类前后输送带点云可视化对比如图3所示。可看出欧氏聚类算法可很好地将原始点云中机架等部件的数据去除,但无法去除托辊表面信息。

图3 欧氏聚类前后输送带点云可视化对比Fig. 3 Visual comparison of belt point cloud before and after Euclidean clustering

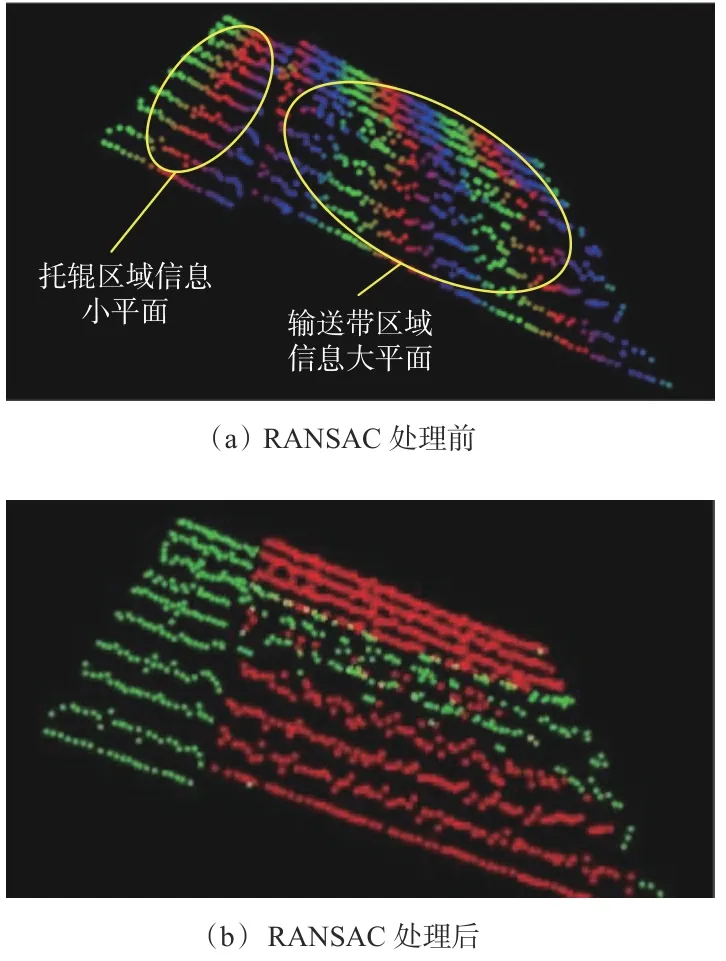

对于托辊表面信息,先将PSTEP2沿y方向等分为4段,只保留包含输送带最左侧和最右侧信息的分段数据,其中左侧分段的点云数据如图4(a)所示。可看出输送带左侧有1个可拟合输送带数据的大平面,以及1个可拟合托辊区域数据的小平面,因此只需在采样点最左侧分段点云数据中提取最大平面所涵盖的数据,即可实现对托辊处噪点信息的去除。采用随机采样一致性(Random Sampling Consistency,RANSAC) 算法[18-19]提取点集最大平面,以滤除托辊区域点云数据,具体步骤如下。

图4 RANSAC处理前后输送带左侧分段点云可视化对比Fig. 4 Visual comparison of point cloud of left belt segment before and after random sampling consistency processing

(1) 从PSTEP2中随机选取3个点,由此3个点可以确定1个平面。

(2) 依次计算PSTEP2中各点到上述平面的距离,将距离小于设定阈值的点记为局内点。统计该平面对应的局内点个数。

(3) 重复步骤(1),(2)N次,对应局内点数最多的平面即所求最大平面,其对应的局内点即要保留的点云数据点集PSTEP3_L。

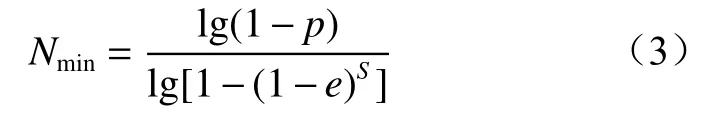

对超过200组数据片段进行离线测试,得出RANSAC算法中距离阈值为2.2 mm时去噪效果最佳。迭代次数N最小值为

式中:p为置信度;e为局外点占所有点云数据的比值;S为确定拟合对象的最小数据点量。

设p=0.99,e=40%,由3个点确定1个平面可知S=3,则根据式(3)计算得Nmin=19。对200组数据片段进行测试后发现,N>20时均可成功拟合出正确平面,与迭代200次时结果相同。因此,迭代次数N>20时即可准确得到点云数据点集PSTEP3_L。

经RANSAC处理后输送带左侧分段点云如图4(b)所示。红色部分为可表征输送带区域的点云数据,绿色部分为滤除的噪点(一部分为托辊处点云数据,另一部分为输送带表面的噪点数据)。采用相同的方式处理输送带右侧点云数据,得到PSTEP3_R。

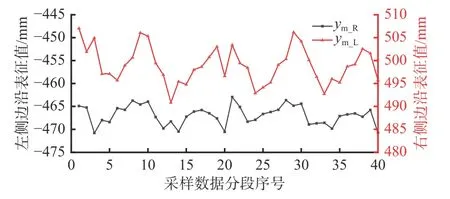

2.3 输送带边沿检测

在各采样数据片段关于输送带左侧信息的纯净数据PSTEP3_L中,各帧数据的y轴坐标最小值即为输送带左侧边沿信息。取这些最小值的中位数ym_L作为此时采样分段数据的输送带左侧边沿表征。同理,PSTEP3_R各帧数据的y轴坐标最大值即为输送带右侧边沿信息。取这些最大值的中位数ym_R作为此时采样分段数据的输送带右侧边沿表征。连续采样数据片段的输送带左右边沿表征如图5所示。可看出输送带左右边沿坐标值呈现周期性变化。

图5 输送带左右边沿表征Fig. 5 The left and right edges characterizations of belt

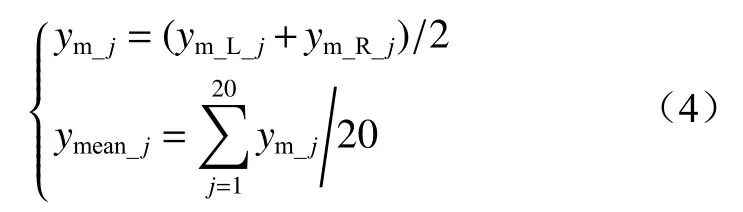

图5中输送带左右边沿表征值蕴含输送带宽度方向的形状变化,若直接将其作为带式输送机跑偏程度的度量指标,将很难发现此时的跑偏规律。为此,考虑用输送带宽度方向的中心点作为表征指标,其位移可体现输送带偏移趋势[20]。先对采样数据段(假设为第j段)的输送带左右边沿表征值ym_L_j和ym_R_j求平均,得到中心坐标,记作中心表征值ym_j,再选取包含该数据段本身的前20个采样数据段对应中心坐标的平均值作为衡量该处输送带跑偏严重程度的实时指标,记作均中心表征值ymean_j,即

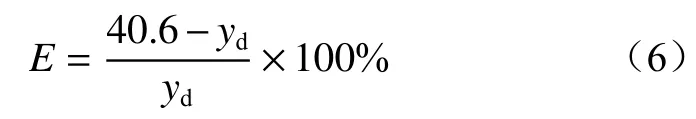

连续采样数据片段的中心表征值ym_j和均中心表征值ymean_j如图6所示。可看出均中心表征值ymean_j缓慢下降,说明输送带整体有向左偏移的趋势。在第40段采样数据后输送带继续运行32 m(约3圈)后发生了明显向左跑偏现象,与预测的跑偏趋势一致,这说明以均中心表征值ymean_j作为跑偏监测实时指标能准确反映跑偏趋势。

图6 输送带中心表征值和均中心表征值变化Fig. 6 Change trend of central characterization value and mean central characterization value

3 输送带堆煤监测原理

带式输送机输送带上发生堆煤往往是因为后一级带式输送机运行速度慢于前一级带式输送机,导致后一级带式输送机某一截面的煤流量逐渐增大,使得后一级带式输送机负载增加。如果不能及时监测堆煤现象,会使煤流溢出输送带,进而引发其他故障。正常运行的带式输送机,其煤流在高度和宽度这2个方向上均处于正常范围之内,而当输送带上发生堆煤时,该处煤流在高度或宽度方向会超出正常范围,如图7所示。

图7 输送带堆煤前后对比Fig. 7 Comparison of coal flow images and point cloud visualization before and after coal stacking on belt

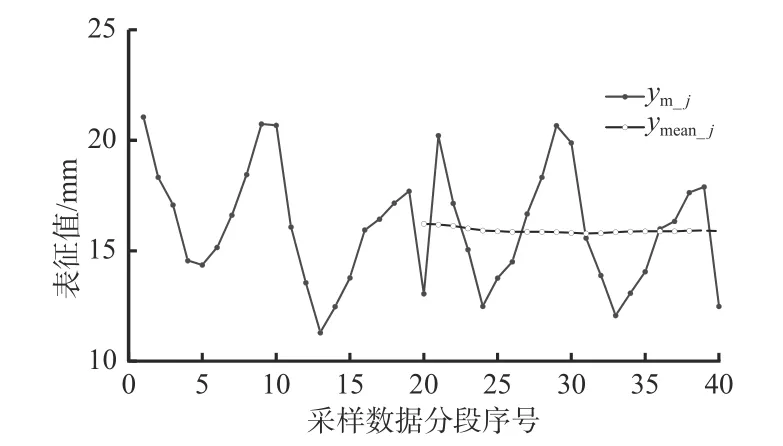

引入“煤流等效高度”的概念来实时评估堆煤程度。对采集的点云数据片段进行处理。为了保证实时性,在y方向上从每帧1 500个点中等间距选取200个点,将选取数据点的z轴坐标记作zq(q=1,2,…,200),计算这200个点的z轴坐标平均值作为该帧数据的单帧等效高度hf。

对输送带空载时的扫描数据进行相同处理,获取空载时的等效高度hempty。对当前采样段的单帧等效高度hf与hempty作差,即可得到煤流等效高度hc,即hc=hempty-hf。若某采样点处的煤流等效高度hc大于设定的堆煤阈值Ts,则认为此时带式输送机发生堆煤故障。

4 试验验证

4.1 系统实现

搭建如图1所示的带式输送机跑偏及堆煤监测系统试验台。为了实时监测输送带跑偏及堆煤状态,设计了人机界面,如图8所示。计算机将计算出的跑偏均中心表征值实时反馈给PLC,再由PLC发送至触摸屏,触摸屏人机界面输出输送带正中心累计跑偏值曲线,方便操作人员观测输送带跑偏趋势。人机界面还可实时显示煤流等效高度曲线,并将其与预先设定的堆煤阈值(图中红色水平线)比较,超出则触发报警和停机。此外,可通过历史查询界面查看输送带运行过程中的历史监测数据,方便操作人员查看跑偏及堆煤故障发生时间。

图8 带式输送机跑偏及堆煤监测系统人机界面Fig. 8 Human-machine interface of deviation and coal stacking monitoring system for belt conveyor

4.2 跑偏监测功能验证

4.2.1 边沿点提取试验

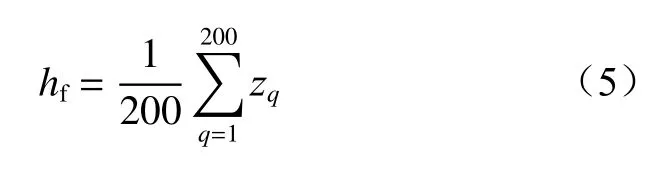

输送带跑偏一般定义为输送带中心线偏离机架中心线的距离超过输送带宽度W的5%[3],即偏离距离超过0.05W即认为发生跑偏故障,如图9所示。根据该定义,若输送带宽度为812 mm,当向左或向右偏离40.6 mm则认为发生跑偏故障。通过丝杠调整前后改向滚筒轴线到机架2个端面的距离d1,d2,d3,d4,进而改变改向滚筒角度,人为诱导跑偏发生。

图9 输送带跑偏Fig. 9 Belt deviation

设置输送带速度在0.5~3.0 m/s范围内,以0.5 m/s为增量。各速度下分别设置4组跑偏试验,其中人为诱导向左和向右跑偏各2组。若检测到左右边沿点超出跑偏范围,则自动停机,进行实测,得到实测偏离值yd。边沿点检测相对误差为

试验结果如图10所示。可看出输送带速度为0.5~3.0 m/s时,边沿点检测相对误差为-6.99%~3.11%(即检测误差为-2.84~1.26 mm),最大误差仅为2.84 mm,验证了系统能可靠实现跑偏故障监测功能。

图10 输送带边沿点检测相对误差Fig. 10 Relative errors of belt edge points detection

4.2.2 跑偏趋势预测试验

在0.5~3.0 m/s输送带速度范围内人为诱导跑偏,以跑偏系数Kd衡量跑偏趋势。

式中:Δy为当前采样点均中心表征值ymean_j与其前第20个采样点均中心表征值ymean_(j-20)的差值;Δx为当前采样点x轴坐标xj与其前第20个采样点x轴坐标xj-20的差值,即这2个采样点数据获取时间间隔内的输送带运行距离。

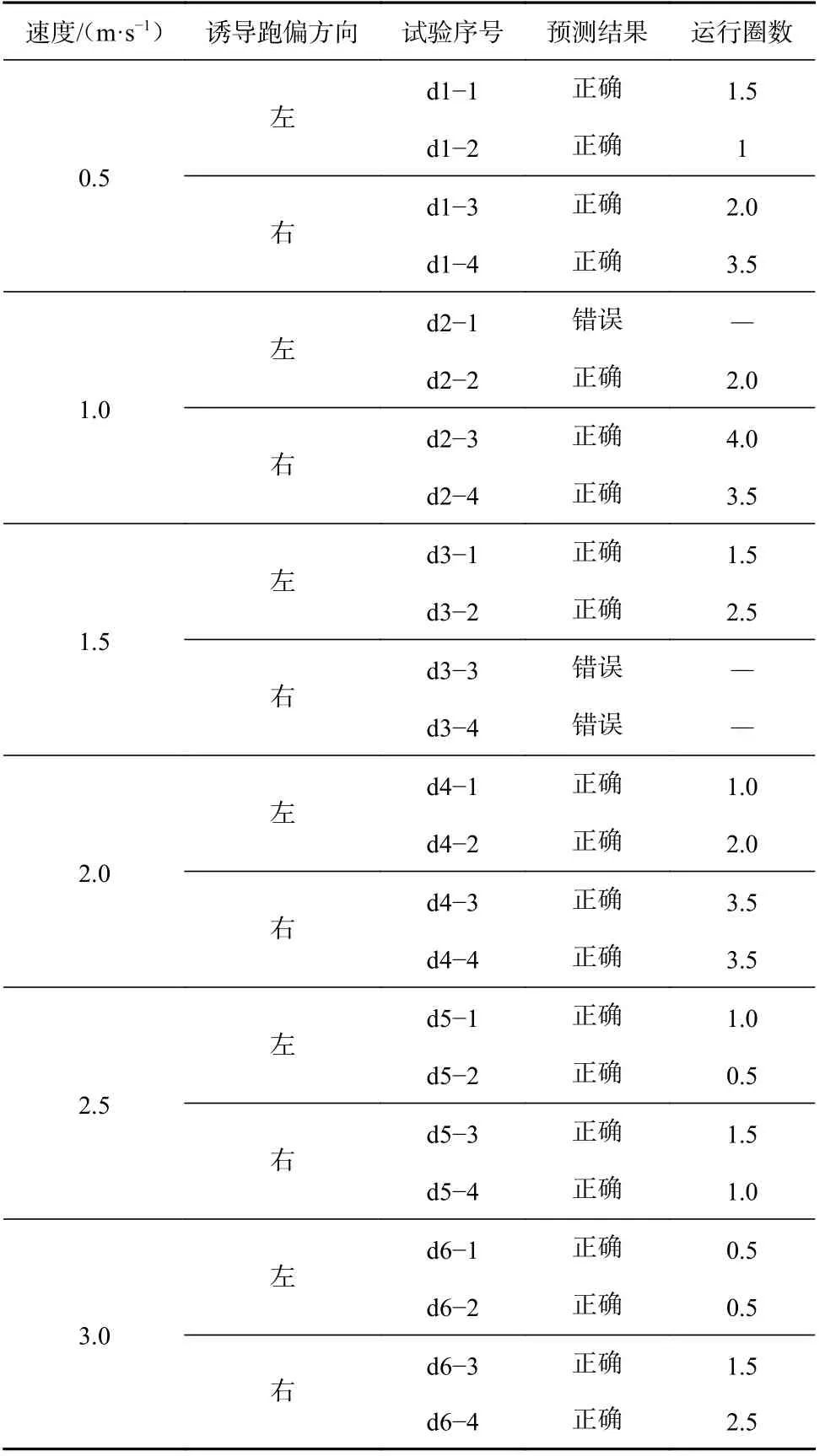

当Kd大于跑偏趋势阈值Td时,判定当前输送带有向右跑偏的趋势;当Kd小于-Td时,判定输送带有向左跑偏的趋势。Td可结合实际应用设定,Td越小则检测越灵敏,但可能引入较大的虚警率。本文设定Td=0.001 06。试验结果见表1,其中“运行圈数”为得出预测结果至实际发生跑偏时输送带运行圈数。

表1 输送带跑偏趋势预测试验结果Table 1 Prediction test results of forecasting belt deviation trend

从表1可看出,在不同的输送带速度下进行24组试验,有21组试验在预测出跑偏趋势后,输送带均在0.5~4.0圈内发生了朝预测方向跑偏的故障。试验台输送带整圈长度为9.42 m,说明21组试验在得出预测结果后,输送带在运行40 m内均发生了与预测结果同方向的跑偏故障。剩余3组试验在检测出跑偏趋势后,最终趋于近平衡状态,即输送带按照预测的跑偏趋势偏移了一定距离,但未超过跑偏阈值便停止偏移,并趋于稳态。以试验d2-1的中心表征值变化(图11)为例,在输送带运行初始阶段,检测到输送带有向左跑偏的趋势,但在后续运行过程中,跑偏状况趋于平稳,经过700多个采样片段(运行30余圈,约300 m)后几乎不再有偏移趋势。分析认为在这3组试验后期,在特定速度及跑偏诱导条件下,当输送带偏移到一定程度后,在槽型托辊组的某一位置,输送带自重与偏移诱导因素产生的力趋于平衡,因此不再发生偏移。这3组试验初始阶段均检测出输送带偏移,且实际偏移方向与预测结果一致,因此实际上也反映了偏移预测的正确性。

图11 试验d2-1输送带中心表征值变化Fig. 11 Central characterization value deviation change of belt in test d2-1

4.3 堆煤监测功能验证

通过试验标定确定堆煤阈值Ts。在输送带上集中堆积煤料,直至煤料堆边沿到输送带某一边沿的距离小于输送带宽度的1/10,如图7(c)所示。对煤料堆进行扫描,得出各帧点云数据中的最大等效高度hc_max。在标定过程中进行20组测试,选择其中最小的hc_max作为堆煤阈值Ts。标定结果为Ts=26.85 mm,对应的煤料堆质量为27.6 kg。

对不同质量的煤炭样本进行测试。在14~41 kg区间内,以1 kg为增量,在输送带上堆积煤炭样本,并对煤料堆进行扫描。计算各帧数据的最大等效高度hc_max,并与堆煤阈值Ts比较。若煤炭样本质量大于27.6 kg且对应的hc_max>Ts,或煤炭样本质量小于27.6 kg且hc_max<Ts,说明检测结果正确,否则错误。试验结果表明,煤炭质量在14~24 kg及28~41 kg范围内检测结果均正确,25~27 kg范围内存在检测错误情况,具体见表2。共有5次试验出现了虚警,原因是这3个煤炭样本质量较接近触发堆煤报警的临界值27.6 kg,由于堆积密度变化等因素,最大等效高度会围绕堆煤阈值Ts有一定波动,但波动不大。

表2 输送带堆煤试验结果(部分)Table 2 Partial test results of coal stacking on belt

5 结论

(1) 基于三维点云的带式输送机跑偏及堆煤监测方法利用线激光双目相机采集输送带表面的三维点云数据,通过提取激光线上的点云数据保留输送带纯粹的形状信息而屏蔽颜色信息,与图像处理方法相比具有更优的抗干扰性能,更适用于煤矿恶劣环境。

(2) 在实现跑偏监测功能过程中,采用欧氏聚类和RANSAC算法滤除干扰数据,得到输送带左右边沿数据点;采用均中心表征值实时表征输送带跑偏程度,可反映微小跑偏量,且能降低输送带宽度方向形状变化对监测的影响,有效、灵敏地预测跑偏趋势。

(3) 在实现堆煤监测功能过程中,提出通过点云数据处理得到煤流等效高度,以其综合表征煤流高度和宽度信息,从而评估堆煤程度。

(4) 在搭建的带式输送机跑偏及堆煤监测系统试验台上进行测试,结果表明采用该方法可较好地实现输送带跑偏及堆煤实时监测。