中低速磁浮车辆供风系统设计研究

2022-10-12高小波杨锦灏

尹 根,高小波,杨锦灏

(中车株洲电力机车有限公司,湖南 株洲 412001)

0 引言

中低速磁浮车辆基础制动采用夹钳与F轨摩擦配合的方式来获得制动力,与普遍采用空气制动系统的传统城市轨道交通车辆相比,为获得更高的制动压力,中低速磁浮车辆采用全液压制动系统。因此,中低速磁浮车辆对供风系统的性能要求低于传统的城市轨道交通车辆,如排气量、供气质量等。虽然无须给制动系统供气,但供风系统仍需要给空簧、汽笛等用气设备提供压缩空气。尤其为空簧提供充足的压缩空气,可有效保障车辆悬浮的稳定性,提高乘客的舒适性。该文将逐一介绍中低速磁浮车辆的供风系统组成、空气压缩机的型式及其排气量与风缸容积的计算方法。最后以某中低速磁浮项目为例,运用该方法对其供风系统能力进行验证。

1 供风系统组成

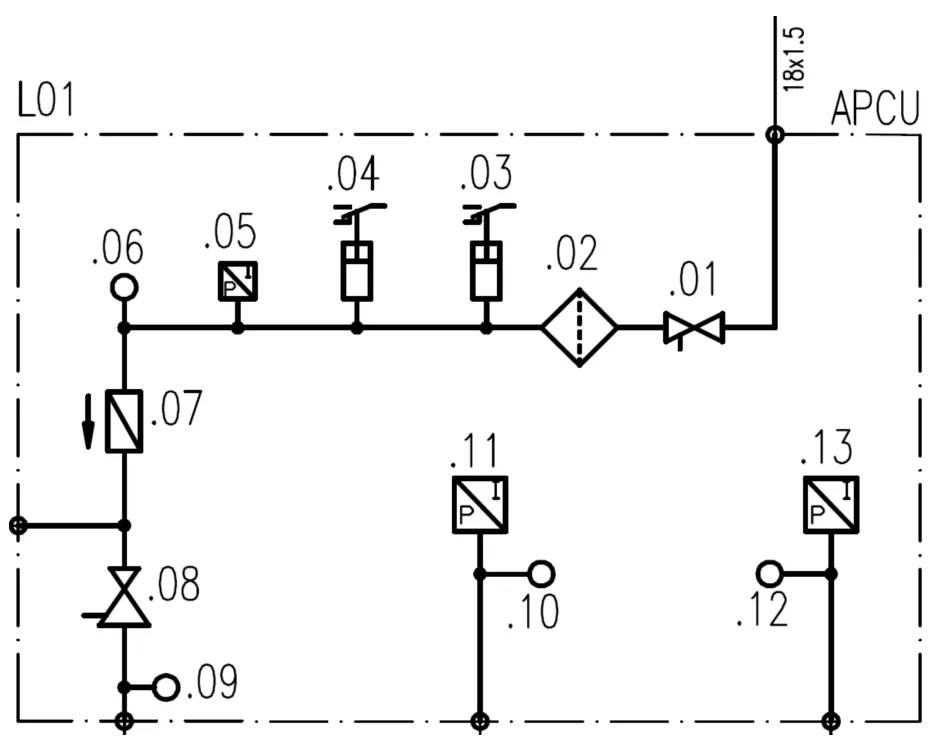

中低速磁浮车辆供风系统原理图如图1所示,其主要由供风单元、辅助气控单元、总风缸、空簧风缸、悬挂系统组成。悬挂系统是主要用风系统,其主要包含空簧和引导空簧充排气的高度阀。

图1 供风系统气路原理图

1.1 供风单元

供风单元的功能是为整车用气设备提供清洁、干燥的压缩空气,其主要由空气压缩机、干燥器、安全阀等部件组成。图2所示为一种供风单元的气路原理示意图。

图2 供风单元气路原理示意图

空气经空气滤清器(A01.01)过滤后,被压缩机组(A01.02)加压至最大工作压力,然后经油滤器(A01.05)、单向阀(A02)后进入干燥器(A03),干燥后的压缩空气经过压力维持阀(A04)流入总风管路。安全阀(A01.03和A06)用于避免压缩空气超过最大工作压力,损坏气路设备。当系统压力超过安全阀的设置值,安全阀将开启排风,保证系统不过压。

1.2 辅助气控单元

辅助气控单元的功能是为空簧提供压缩空气控制,确保压缩空气的压力在设备正常使用范围。同时,采集总风、空簧的压力信息传送给电子制动控制单元或车辆控制单元,用于状态监控和制动力计算。

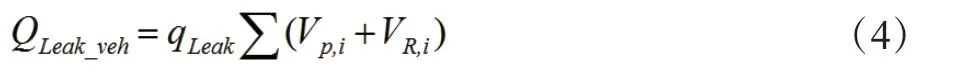

辅助控制装置主要由单向阀、溢流阀、压力开关、压力传感器等部件组成。图3所示为辅助气控单元的原理示意图。

图3 辅助气控单元原理示意图

压缩空气经球阀(.01)、过滤器(.02)、单向阀(.07)和溢流阀(.08)后流入空簧。压力开关(.03和0.4)和压力传感器(.05)用于总风压力监控。压力传感器(.11和.13)用于空簧压力的采集,以便计算车辆的载荷。

2 空气压缩机型式

按润滑方式,空气压缩机分为有油压缩机和无油压缩机两种类型。目前,有油压缩机和无油压缩机均被中低速磁浮车辆使用,如长沙磁浮机场线采用有油压缩机、凤凰磁浮列车采用无油压缩机。相对于有油压缩机,无油压缩机首先工作过程中不使用润滑油。因此,无须配置滤油器,也无须定期更换润滑油,降低维护成本,减少废油对环境的污染。其次,有油压缩机为防止润滑油乳化,要求压缩机的工作率不低于30%。而无油压缩机不存在乳化问题,其工作率可为0%~100%,能更好地满足中低速磁浮车辆灵活的运行安排要求,延长压缩机的使用寿命。最后,无油压缩机采用模块化设计,结构紧凑,重量轻,振动小,能更好地适应中低速磁浮车辆设备多、安装空间有限的特点。此外,虽然无油压缩机初始投资成本较高,但由于能耗低、无油、备品备件数量少等特点,其全寿命周期成本比有油压缩机低。因此,中低速磁浮车辆更推荐使用无油压缩机,用于中低速磁浮车辆的无油压缩机主要有涡旋式和活塞式两种。与活塞式相比,涡旋式压缩机为第三代压缩机产品[1]。首先,由于无进气阀等易损件,组成涡旋式压缩机的零部件少于活塞式压缩机,具有结构简单、体积小、重量轻、可靠性高的特点。其次,驱动动涡盘运动的偏心轴可以高速旋转,但动涡盘与主轴等运动部件的力矩变化小,平衡性高,振动小,运转平稳。同时,压缩机的压缩腔为多室压缩机构,吸排气过程几乎连续进行,因此,涡旋式压缩机的噪声低于活塞式压缩机。最后,涡旋式压缩机无余隙容积,相邻腔室内的压力差近似连续变化。同时,动、静涡盘端面接触部的密封条依靠轴向背压被压紧,实现良好的密封效果,几乎不存在内泄漏,使压缩机能够保持高容积效率运行,具有能耗小、效率高及延长使用寿命的优点[2]。但由于加工工艺复杂,密封要求高,导致涡旋式压缩机的成本高于活塞式压缩机。

3 空气消耗量计算

中低速磁浮车辆空气压缩机供风能力的确定需要综合考虑空簧、汽笛等用气设备的耗气量、管路的泄漏量及风缸容积大小的影响。

3.1 空簧

空簧的耗气主要分为静态耗气和动态耗气,其耗气行为通过高度阀充排气完成。静态耗气是指车辆停车后,由于乘客上下车导致高度阀充排气而产生的耗气。而动态耗气是指车辆运行过程中,由于车辆摆动导致高度阀充排气而产生的耗气。

(1)空簧的静态耗气量QAS,s_veh:

式中,kAS——经验值,负载变化引起的耗气因数;

Ns——每分钟列车经过的站点数;

nAs——每节车的空簧数量;

Vs,i——每节车空簧的容积(含附件气室及管路);

pmax——最大载荷时的空簧平均压力;

pmin——空载时的空簧平均压力;

P0——大气压力。

(2)空簧的动态耗气量QAS,s_veh:

式中,nLV——每节车高度阀数量;

qd——单个高度阀的排气量;

tdyn——站间平均运行时间;

ts——站间平均耗时(含站停时间)。

3.2 汽笛

汽笛每次鸣响的耗气量QHO_veh:

式中,kHO——估算系数,汽笛的工作率;

Ns——每分钟列车经过的站点数;

qHO——汽笛每分钟的耗气量;

tHO——单次鸣笛持续的时间;

nHO——同时工作的汽笛数量。

3.3 管路泄漏量

管路的泄漏量QLeak_veh:

式中,qLeak——系统每分钟的泄漏量;

Vp,i——每节车总风管路的容积;

VR,i——每节车所有风缸的容积。

4 供风能力计算

列车普遍配有两台空气压缩机,初充风要求两台压缩机同时工作时,可以在规定时间内,将总风管压力由0升至最大工作压力。而当一台压缩机故障时,单台压缩机的供气也能满足整车的用气需求,即在规定时间内将总风管压力由最小工作压力升至最大工作压力。

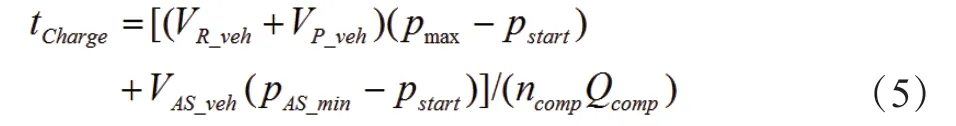

(1)两台压缩机同时工作的供风能力计算:

式中,tCharge——空压机充气时间;

VR_veh——整车风缸容积;

Vp_veh——整车总风管容积;

VAS_veh——整车空簧的容积(含附件气室及管路);

pmax——正常情况下,系统工作压力的最大值;

PAS_min——空载时空簧对应的平均压力;

Pstart——开始充气时的总风压力;

ncomp——整车空气压缩机的数量;

Qcomp——单台压缩机的净排气量。

(2)单台压缩机同时工作的供风能力计算:

式中,tCharge——空压机充气时间;

VR_veh——整车风缸容积;

Vp_veh——整车总风管容积;

pmax——正常情况下,系统工作压力的最大值;

pmin——正常情况下,系统工作压力的最小值;

Qcomp——单台压缩机的净排气量。

5 风缸容量需求计算

中低速磁浮车辆仅配置总风缸和空簧风缸,总风缸主要用于给所有用气设备提供紧急情况下的供气。空簧风缸主要用于给空簧供气。当整车压缩机均故障时,所有风缸存储的压缩空气应至少保证车辆运行至下一站,保障乘客的安全。

(1)总风缸的容积VMR_veh:

式中,VMR_veh——整车总风缸容积;

ts_max——站间最长耗时。

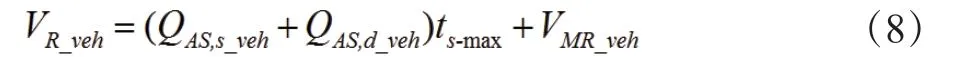

(2)所有风缸容积VR_veh:

采用上式计算过程中,应考虑最恶劣的工况,如载荷变化由空载向最大载荷变化。此外,上式计算的结果为所需的最小容积,实际设计选型时,可以根据设备安装空间等增大风缸的容积,更好地满足用风需求。

6 实例验证与结论

某中低速磁浮项目采用三节编组,其供风系统的配置及参数如表1所示。

表1 供风系统配置

车辆站间平均运行时间tdyn为4.95min,平均耗时ts为5.45 min,每分钟列车经过的站点数Ns为0.18。车辆空载时,空簧的工作压力为4.0 bar,最大载荷时,空簧的工作压力为5.3 bar。车辆正常运行的最低总风压力为7 bar,最大总风压力为9 bar。该项目要求供风系统初充风时间不超过15 min。

根据以上公式和参数计算得到整车总风缸的容积VMR_veh应不小于102.42 L,所有风缸的容积应不小于402 L。而磁浮车辆配置的总风缸总容积为135 L,所有风缸容积为405 L,因此,风缸储风容量满足整车的用风要求。

列车的初充风(由0升至9 bar)的时间tCharge为10.57 min,因此,压缩机的供风能力满足初充风时间不超过15 min的要求。