空心叶片焊接工装三维模型检测方案优化设计

2022-10-12邱红杨莉杨林建张金华

邱红,杨莉,杨林建,张金华

1四川工程职业技术学院;2东方汽轮机集团公司

1 引言

空心叶片焊接工装实物体积大,以三维模型为理论依据,检测方法局限性较大、检测质量不易保证、检测效果较差、检测时间长以及检测效率低。为实现产品质量控制,必须设计有效的检测方案。根据具体检测要求和实际情况,优化设计更合理的检测方案。

2 原有方案

空心叶片是汽轮机的主要零部件之一,其焊接工装质量直接影响空心叶片质量,影响设备质量和使用寿命,为此必须严格控制工装的质量。由于焊接该工装体积大且型面较扭曲,工装曲面精度要求较高,导致检测难度较大,采用以前的方案检测该线型需保证线轮廓度,并必须先在Pro/E内使用设计模型提取研究截面点(见图1),且生成的X,Y,Z坐标值无矢量,在程序进行方向计算时默认为二维曲线,进行测针补偿时误差很大。

图1 Pro/E内使用设计模型取截面点检测法

3 解决方案设计

3.1 建立三维模型

根据空心叶片焊接工装的检测要求,优化制定出三维模型检测方案,编制检测程序,满足空心叶片焊接工装检测要求。制定检测对策见表1。

表1 检测对策和措施

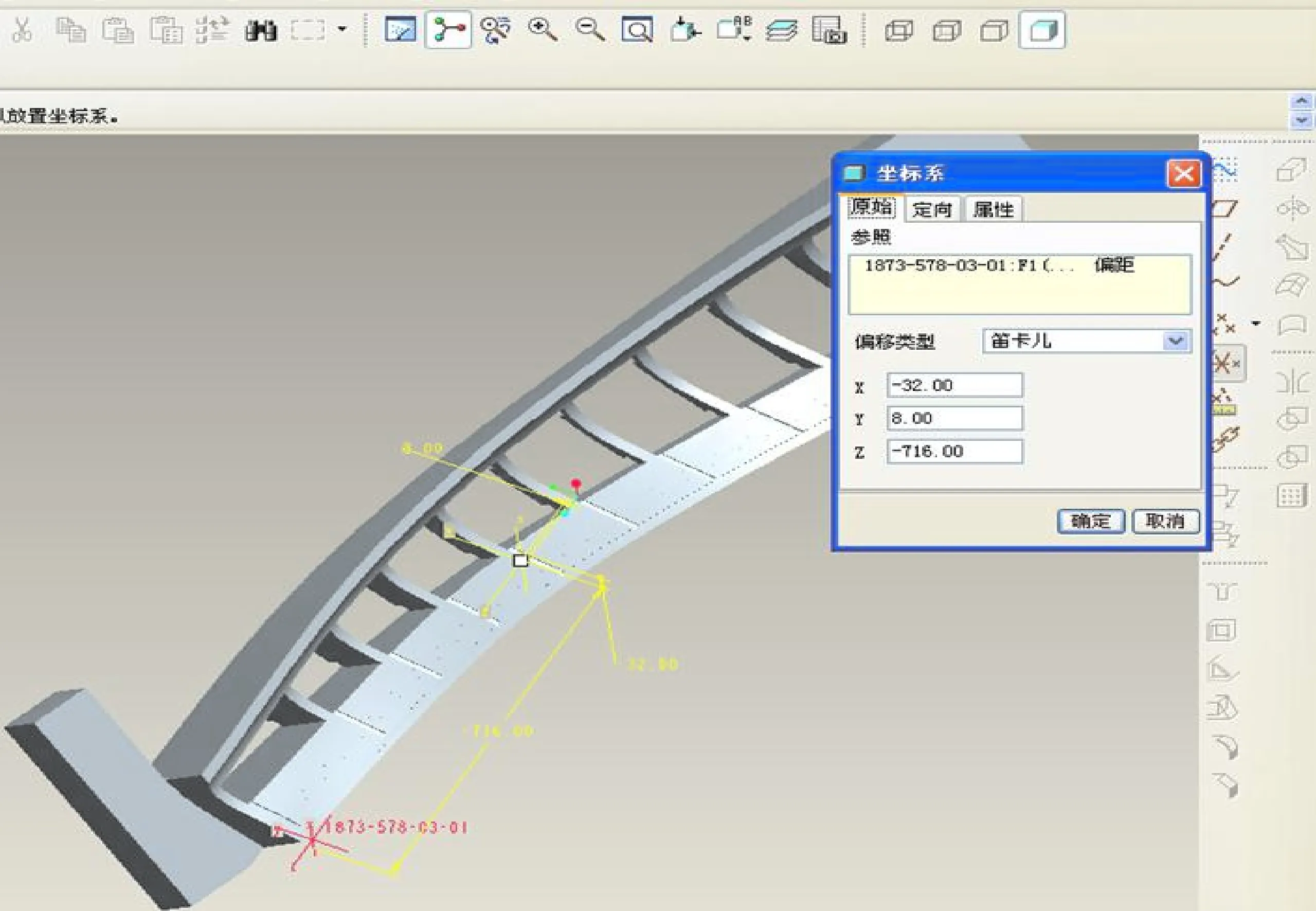

由于仪器功能限制,转换模型不认可原始.prt格式的三维模型(见图2),故将模型转换为.stp格式(见图3),然后检查模型在转换后有无失真,以保证模型的正确性。

图2 .prt格式的三维模型

图3 转换后的.stp格式三维模型

3.2 实施检验

在.prt格式的三维模型上任取三点,记录各点的坐标值,在转换后的.stp格式的三维模型上输入记录下的坐标点,确定以Y轴,Z轴作基准轴与曲面相交,求出相交点X值,并与记录的X值对比,结果完全一致,证明该转换模型正确。

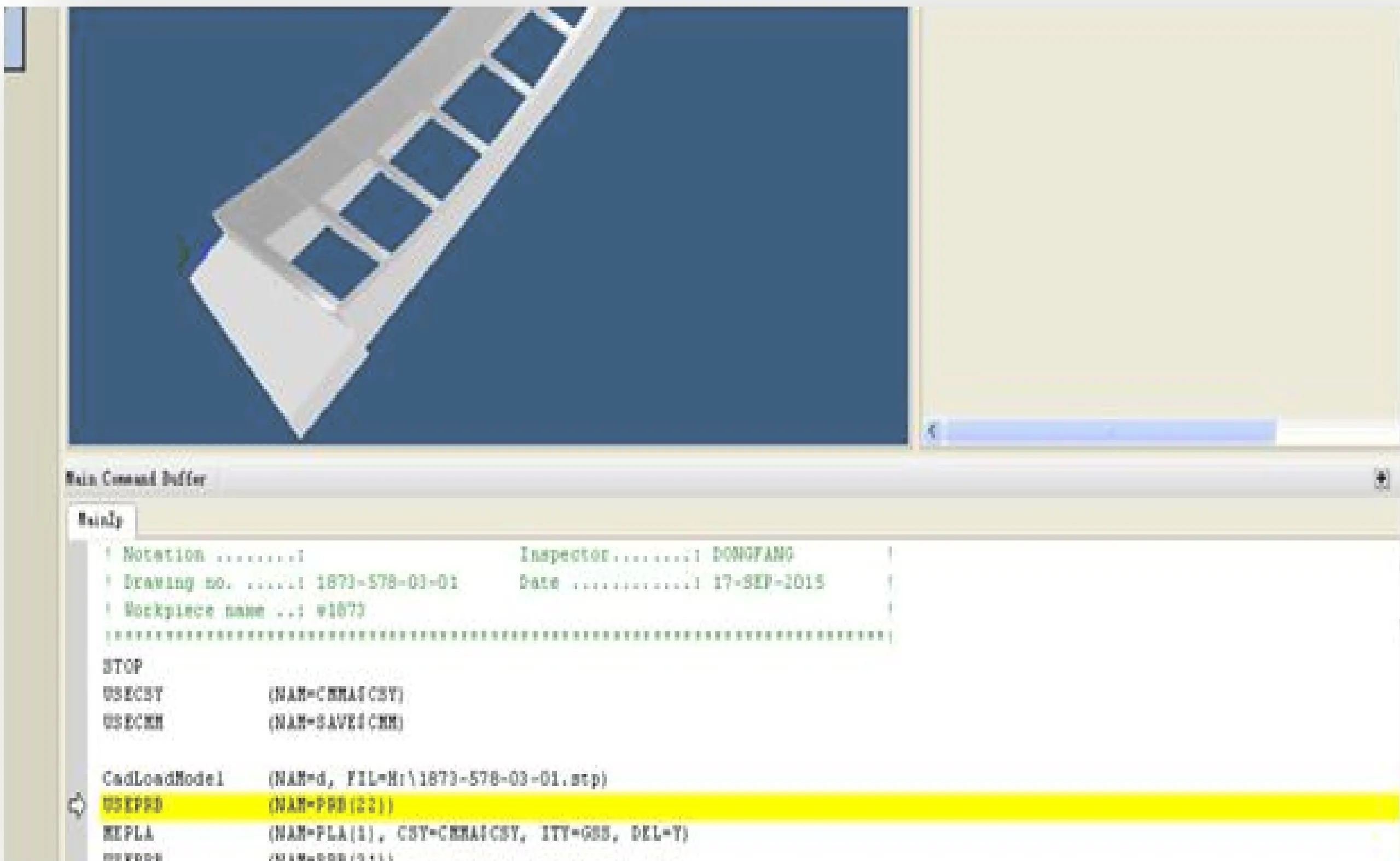

编制测量程序,导入三维模型(见图4);写入CadLoadModel命令,将模型的名称定义为D,在三维模型上截取截面线(见图5);生成测量点,查看点矢量是否正常,检查方向有无逆向矢量;生成点后,从数据列表点及三维矢量图形可得矢量正常;单步运行程序进行测试(见图6),双击程序条,程序会自动运行黄色程序条;测针自动按照生成的理论点实施检测(见图7)。

图4 导入三维模型

图5 截取截面线

图6 双击程序条

4 实际效果

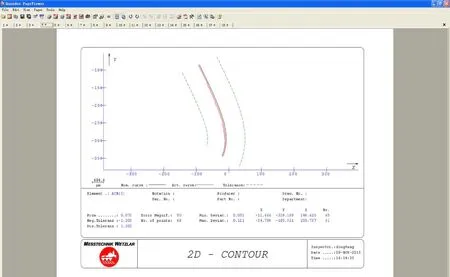

编制程序提取出理论点,并与实测值对比,写入ACNOPT命令,命名为CAN(1),得到理论与实测对比图(见图8)。实测值在公差带内,则检测结论为合格。

图8 理论与实测对比

验证检测结果是否正确,在测针补偿后的一个截面内取三个实测点并作记录。运用模型,按照记录的三个点编制点测量程序,手动在模型上选取记录点位置,此时只需固定YZ值,测量X值即可。测量完成后与记录对应的X值进行对比,最大仅差0.002mm,这是由于仪器的示值误差及重复误差引起的测量误差,完全满足该焊接工装测量精度要求。

针对选取截面,反复多次测量,多次测量结果基本无差异,表示程序的稳定性好。以上验证结果表明,该三维模型检测方案可行,能满足空心叶片焊接工装的检验要求。删除点验证程序段,固化检验程序,并将检验程序备份,作为以后类似产品的调试程序,以规范检测人员使用行为。

5 结语

以空心叶片焊接工装为研究对象进行检测方案优化设计,原检测方法局限性较多,检测质量不易控制、效果较差,检测时间长,检测效率低。优化制定出三维模型检测方案,模型转换为.stp格式,检查模型在转换后有无失真,保证模型的正确性,生成测量点,查看点矢量是否正常,检查有无逆向矢量,编制程序提取出理论点与实测值,对比发现,实测值在公差带允许范围内,检验数据准确实用。检测效率显著提高,检测成本大幅降低,该检测方案对同类产品的检测具有一定的参考价值。