缸盖喷油孔加工圆度及其稳定性分析

2022-10-12彭存远金镭朱子健

彭存远,金镭,朱子健

北京奔驰汽车有限公司

1 引言

缸盖是发动机零件中结构复杂的箱体类零件,也是发动机最为重要的三大核心部件之一。缸盖的加工工艺较复杂,对加工精度要求很高,其加工精度直接影响发动机的整体性能[1]。其中,喷油孔加工是关键加工工序之一,其加工精度对发动机的性能有着重要影响。

喷油孔的圆度超差主要影响燃油轨的塑胶密封圈的密封性。自M282缸盖投产以来,喷油孔的圆度经常出现超差的现象,其加工稳定性及刀具寿命无法达到要求(刀具寿命目标6000件,实际500件左右)。因此,在保证各项公差要求的情况下,优化加工工艺,对加工方式、切削刀具、刀具材料以及切削参数等进行改进,从而不断提高刀具寿命、减少换刀频次和降低加工成本成为新的研究重点。

本文针对喷油孔圆度超差问题开展研究,提出工艺优化方案,并验证了方案的可行性,旨在确保圆度稳定性、提升刀具寿命、降低换刀频次和降低加工成本基础上提高生产效率。

2 喷油孔工艺分析

2.1 刀具选择

M282缸盖毛坯材料为AlSi10Mg合金。铝合金导热性能较好,有利于适当提高压缩比,减轻发动机质量,减少发动机的振动和降低噪声,使发动机的油耗下降[2]。常见的铝合金缸盖加工工艺包括钻、铣、镗、铰及攻丝等[3],要求满足各部位的尺寸精度、位置精度、形状精度及表面粗糙度。孔加工对位置精度和同轴度要求很高,喷油孔圆度超差主要由铰孔产生。由于加工喷油孔的切削余量较大,所以分为粗铰和精铰两步完成,本文选用PCD铰刀。

2.2 工艺要求及分析

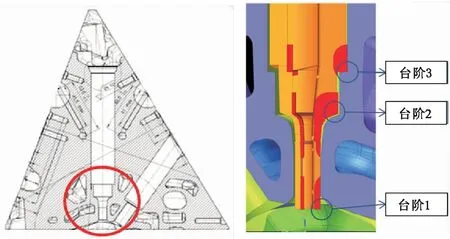

M282缸盖加工工艺如图1所示,在OP90工位,喷油孔加工工艺共涉及粗加工(加工刀具为T9001,见图1a)及精加工(加工刀具为T9027,见图1b)两个工序。采用T9001粗铰孔,加工完台阶1~3后,采用T9027刀具继续精铰台阶1~2区域。

(a)粗加工工艺(采用T9001刀具)

在OP90机床上采用两家进口刀具供应商的加工方案进行试生产。生产结果显示,圆度超差问题基本发生在甲厂商的刀具和加工方案中,通过对比图纸发现刀具存在差异。

如表1所示,对于台阶1,均先用铰刀粗加工至7.25mm后再精加工至7.75mm,此工序无差异。对于台阶2,B方案是粗加工孔至17.9mm;A方案则先粗加工铰至17.4mm,再精加工扩大0.5mm。对于台阶3,B方案直接对孔径粗加工到22.6mm;而A方案分两步,先粗加工至20.5mm再扩大至22.6mm。由于圆度超差主要出现在甲厂商方案中,因此本文主要对甲厂商方案的加工工艺进行分析。

表1 刀具刀刃半径对比 (mm)

3 实验验证分析

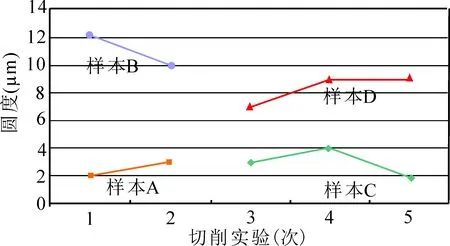

排除干扰因素后设计交叉实验进行分析。在B方案中,分别找出一套喷油孔圆度合格(包括1把单独粗加工圆度合格的T9001刀具和组合加工后圆度合格的T9027刀具)的组合刀具以及一套圆度不合格的组合刀具(包括1把单独粗加工圆度超差的T9001刀具和组合加工后圆度超差的T9027刀具),分别定义为样本A(CH9001- 33和CH9027- 29)和样本B(CH9001- 27和CH9027- 34),将两组刀具样本中的粗精加工铰刀进行交叉混合实验,并测量喷油孔圆度,绘制曲线图。

测量结果如图2所示,其中纵坐标表示圆度(μm),横坐标表示切削实验序号。由数据结果可以看出,样本A组合加工后的圆度公差为3μm左右;样本B组合加工后的圆度公差为11μm左右,超过控制线。在T9001刀具与T9027刀具组合交叉实验情况下,样本A中的T9001刀具与样本B中的T9027刀具结合,命名为样本C,其圆度在公差范围内,且圆度变差迹象不明显;样本A中的T9027刀具与样本B中的T9001刀具结合后,命名为样本D,可以明显看出,样本D的圆度变差。

(a)样本A、B与样本C、D对比

综合对比上述四组样本结果,可以初步判断T9001刀具对加工结果圆度的影响较大。因此,设计了第二组实验,重点验证T9001刀具对加工圆度的影响情况。

将粗加工时圆度合格的T9001刀具命名为样本E,粗加工圆度不合格的T9001刀具命名为样本F。将样本E和样本F与之前组合的样本C和样本D进行实验对比发现:单独粗加工时,样本E只能将圆度加工至12μm,稳定性较好;样本F的圆度不稳定,且圆度仅控制在16μm左右。

交叉对比样本C、D与样本E、F可以发现,无论T9027刀具是否合格,对T9001刀具粗加工的圆度都有改善作用。在使用效果不好的T9027刀具进行精加工(样本C)时,圆度完全符合公差;反之,若采用合格的T9027刀具搭配合格的T9001刀具进行精加工(样本D),虽然圆度有所改善,但稳定性较差。因此可以进一步说明,粗加工时T9001铰刀对于整体圆度控制起主导作用。

普通铰刀的前角一般为0°,刀刃不锋利,在铰削过程中产生挤压作用,故所留铰削余量不宜过大,否则会增大刀齿的负荷,增加切削热和破坏铰孔的稳定性,甚至会出现孔径增大和切屑呈撕裂状态,抑或会导致表面粗糙度增大等现象[4]。

综上分析后初步得出以下结论:①T9001刀具在粗加工铰孔时,因切削任务过大,阶梯3的切削长度、深度以及切削余量都很大,过大的切削压力容易导致崩刃;②对于台阶2的位置,在粗加工时已加工完成了17.9mm的半径,精加工同样位置时对工件无支撑力,会导致整个工件不稳定且易晃动,从而可能导致圆度超差。

4 工艺改进方案及效果

4.1 改进方案

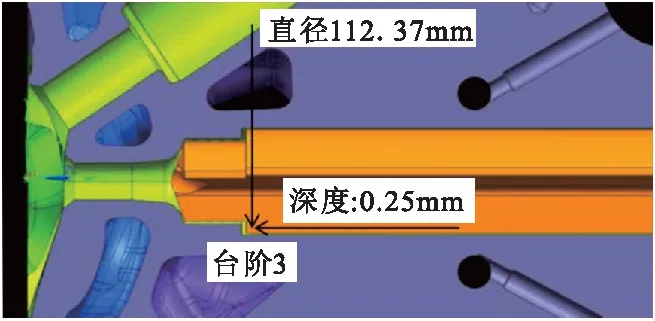

如图3所示,针对粗加工刀具T9001加工任务过大的问题,参考成熟产品M264缸盖的切削用量,新增一把预加工钻头T9020,以分担其切削任务。对于阶梯3,初始切削深度为0.55mm,T9020切削0.25mm(T9001切削深度减少至0.3mm),切削量为1995mm3(T9001刀具的切削量减少至2393mm3)。

(a)新增预加工钻头T9020的工艺方案

对于粗精加工台阶2相同半径的问题,参考甲公司的刀具(见表1),将粗加工半径减少0.5mm,同时在精加工台阶2时,切削深度也从0mm增至0.25mm,从而增大精铰过程中工件与刀具的支撑力。

4.2 方案验证

为验证上述改进方案的有效性,将新增的T9020与之前出现问题的T9001和T9027(圆度在14μm,刀具寿命在100件)刀具放在同一台机床上组合加工3000件左右后,测量结果显示,T9027刀具寿命提升至2400件左右,圆度超差0件。

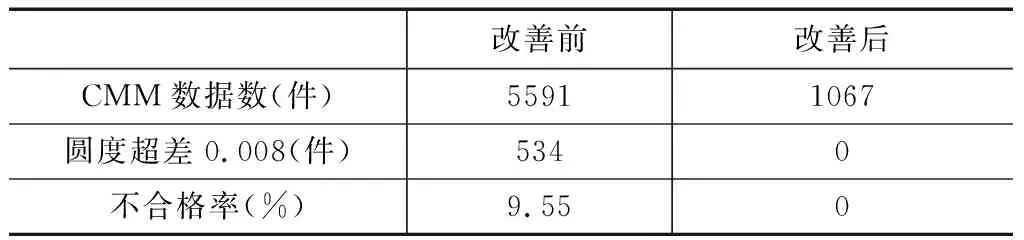

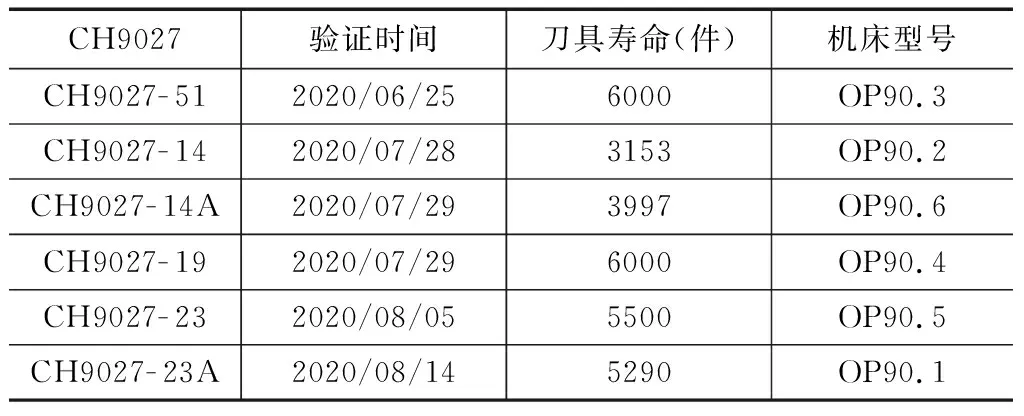

在小批量单机床验证成功后,在五台OP90机床进行大批量验证,所得数据如表2和表3所示。可以看出,自增加了T9020刀具和改变了T9001刀具的切削半径后,基本不再发生圆度超差问题,不合格率从9.55%降至0%;且T9027刀具的最终加工寿命从之前的约500件提升至5000件左右,验证了改善措施的有效性。

表2 大批量验证时的圆度超差对比

表3 大批量验证时的刀具寿命对比

数据表明,部分机床距离刀具目标寿命(6000件)仍有一定差距,并且目视检查发现,刀具存在异常划伤现象,后续还需针对此问题进行其他实验分析。

5 结语

本文针对公司M282缸盖新产品的现有喷油孔加工工艺缺陷,探讨了改进方案,并引入了座圈粗精加工的工艺,通过增加铰刀以及优化粗加工工艺参数等措施,实现了喷油孔加工工艺过程的优化。该方案有以下几点优势:

(1)刀具寿命从原来约500件提升至5000件左右,减少了工位换刀频次,提高了工位节拍,降低了生产成本。

(2)对于加工过程中出现的圆度超差问题,通过优化加工工艺,成功将不合格率从9.55%降低至0%,保障了加工稳定性,减小了质量控制风险。

实验证明,该粗、精加方案切实可行,可以节约成本,并且高效可靠。