一种部分超结型薄层SOI LIGBT 器件的研究*

2022-10-12何逸涛

周 淼,汤 亮,何逸涛,陈 辰,周 锌,4

(1.中国电子科技集团公司第五十八研究所,江苏无锡 214035;2.株洲中车时代半导体有限公司,湖南株洲 412000;3.电子科技大学功率集成技术实验室,成都 610054;4.电子科技大学广东电子信息工程研究院,广东东莞 523000)

1 引言

在过去几十年里,功率集成电路由于被持续开发,已获得了广阔的应用发展前景。横向高压功率元件的电极多处于元件表面,能够利用内部连接实现与其他集成电路以及元件之间的相互集成而驱动电路,已成为功率集成电路中使用较为广泛的基本单元。横向绝缘栅双极型晶体管(LIGBT)具有电流特性好、输入阻抗高、导通压降低和集成难度低等优点[1-2],被广泛应用于信号系统、电源开关、家用电器和能源驱动等功率模块中[3-5],是典型的功率半导体器件。由于其优异的性能,业界对LIGBT 的深入研究也在不断进行[6-7]。目前主要的研究方向是通过提出新器件结构来实现耐高压、耐高温、高频以及抗辐照等实际应用,以提高SOI LIGBT 的性能。

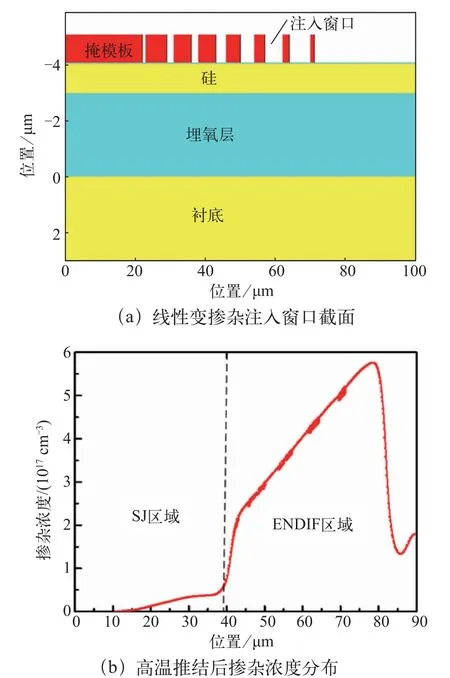

常规SOI LIGBT 结构的耐压一般不会超过600 V,针对这一问题,在前期研究[8]的基础上,本研究提出了一种基于6 英寸晶圆、0.5 μm 工艺平台的部分超结型薄硅层SOI 横向绝缘栅双极型晶体管(PSJ SOI LIGBT),并通过对器件场氧区域长度的调节,结合线性变掺杂工艺和超结工艺,实现了器件的高垂直方向耐压以及低导通电阻。

2 器件结构和设计

目前常规的SOI LIGBT 器件面临的问题中最受关注的是耐压问题,尤其是其垂直方向耐压较低。针对这一问题,LUO 等人[9]采用阶梯漂移区结构,实现了最高535 V 的耐压;SUNKAVALLI 等人[10]采用漂移区变掺杂的方法分别设计了耐压355 V 和600 V 的器件;UDREA 等人[11]提出的薄SOI 层LIGBT 则实现了700 V 的耐压。本研究基于介质场增强[12](ENDIF)理论,通过提高硅层中的临界击穿电场ESi,C的方法来实现对耐压的优化。其中,ESi,C(V/cm)与硅层厚度tSi(μm)遵循式(1):

式(1)采用超薄硅层的电场分布与碰撞电离率弛豫关系半经典模型[13],基于ENDIF 理论得出,其适用于较薄的硅层。可以看出,ESi,C随着tSi的减薄而增加,当tSi较低时,ESi,C相应大幅增加,进而使埋氧层内部电场增加,最终实现SOI LIGBT 器件垂直方向耐压性能的提升。因此,在SOI LIGBT 器件中,通常会采用薄层硅结构,通过场氧工艺在漂移区内形成厚场氧,在场氧下方的硅层厚度就会减小,从而提高其中的临界击穿电场,进一步加强器件垂直方向的耐压。但是这种结构中漂移区过薄的硅层会使得导通电阻大大增加,因此本文提出了一种PSJ SOI LIGBT 结构,其剖面图见图1,漂移区划分成了超结(SJ)区域和ENDIF 区域。ENDIF 区域和常规的SOI LIGBT 类似,采用了薄硅层结构,而SJ 区域则采用了超结工艺,n/p 条在z 方向上相间分布。与全薄层结构的SOI LIGBT 相比,PSJ SOI LIGBT中采用的SJ 区域相当于变相增加了该部分区域顶部硅层的厚度,同时超结结构还带来了额外的掺杂,从而使得器件的导通电阻大幅下降。

图1 部分超结型薄硅层SOI LIGBT 器件结构剖面

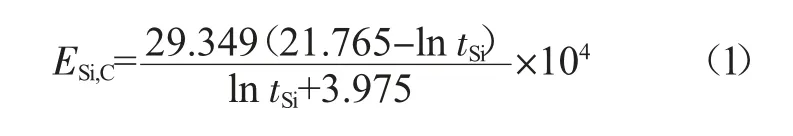

除此以外,器件设计和制造过程中还采用了线性变掺杂工艺。通过设置注入窗口的位置以及间距,向漂移区进行注入,接着在高温下进行推结,实现从阴极到阳极的掺杂浓度逐渐增加。采用该项工艺可以优化器件表面的电场分布,从而优化器件的耐压。

仿真采用Tsuprem4 软件。在仿真中,SJ 区域的硅层厚度为1 μm,ENDIF 区域的硅层厚度为0.15 μm,漂移区长度为78.5 μm;在漂移区用垂直角度进行磷离子注入,注入能量为1200 keV。仿真结果如图2 所示。图2(a)为注入剂量Dn-drift=1.25×1013cm-2时SJ 区域位置LSJ与器件击穿电压VB的关系。随着LSJ逐渐增加,VB先缓慢下降,当LSJ达到40 μm 后,由于表面电场分布不均匀,VB迅速下降,在阳极附近发生过早击穿。考虑到选取较大的LSJ即等效于减小ENDIF 区域的长度,可以相应降低器件的导通电阻,因此优化时LSJ选择发生击穿前相对较大的值38 μm。图2(b)为当LSJ取38 μm 时Dn-drift与VB的关系,随着Dn-drift的递增,VB先增加后减少,在VB达到峰值807 V 时Dn-drift为1.25×1013cm-2。综上所述,选取参数为LSJ=38 μm、Dn-drift=1.25×1013cm-2。优化后器件发生击穿时的电势分布如图2(c)所示。

图2 部分工艺参数与VB 之间的关系以及发生击穿时器件的电势分布

3 工艺流程和版图

本研究提出的PSJ SOI LIGBT 器件基于某公司的6 英寸晶圆、0.5 μm 工艺平台制造,实际制造流程如图3 所示。

图3 中最重要的步骤分别是薄场氧推结与生长和注入形成超结。薄场氧推结与生长采用了线性变掺杂工艺,在图4(a)的注入窗口中注入磷后再高温推结,得到掺杂浓度递增的漂移区。推结后掺杂浓度分布如图4(b)所示。漂移区采用了部分超结型薄层硅结构,因此从推结后得到的线性掺杂分布曲线可以看出不同区域之间的掺杂浓度存在明显界线,SJ 区域硅层掺杂浓度斜率较小,而ENDIF 区域掺杂浓度增加相应较快。可以看出由于ENDIF 区域的掺杂浓度相比于SJ区域增加了数倍,尤其是在阳极端附近,浓度峰值达到了5.7×1017cm-3。

图3 PSJ SOI LIGBT 器件主要工艺流程

注入形成超结也同样重要。通常来说,超结技术在n、p 区各仅进行1 次注入,该过程中带来的杂质量很少,而本研究采用的工艺则需要分别进行3 次注入,从而不可避免地会带来大量的杂质。因此在工艺过程中,为了抑制高温推结导致杂质扩散造成的负面影响,提高超结的质量,将超结工艺安排在高温推结后,3次注入的剂量均为8×1011cm-2,深度从0.25 μm 开始每次递增0.25 μm。

流片的6 英寸晶圆照片如图5(a)所示。图5(b)为实际PSJ SOI LIGBT 器件纵向截面照片,其中在ENDIF 区域处的厚场氧下方的薄硅层厚度与最初选取的值相近,可以满足垂直方向耐压的基本要求。分别设计了跑道形和叉指状2 种PSJ SOI LIGBT 器件,显微照片如图6 所示。

图4 PSJ SOI LIGBT 器件掺杂注入窗口截面图与注入后掺杂浓度分布

图5 PSJ SOI LIGBT 器件晶圆与扫描电子显微镜照片

图6 PSJ SOI LIGBT 器件光学显微镜照片

4 试验结果

该器件的击穿特性和转移特性测试结果见图7。测试过程中,阴极和衬底接地,阳极电压VA从0 V 开始向高压扫描,栅极电压VG则由1 V 增加到5 V,每次递增1 V。一方面,基于ENDIF 理论,场氧下方的薄硅层增强了该区域的临界击穿电场,从而增强了器件垂直方向的耐压;另一方面,线性变掺杂工艺完善了电场分布,抑制了提前击穿的产生。从图7(a)中可以看出器件的耐压达到了816 V,高于常规SOI LIGBT一般难以达到的600 V 耐压。此外,上文提到的各种新结构SOI LIGBT 研究中,VB一般在300~500 V,最高也只达到了700 V。与之相比,该器件获得了相对较高的耐压。根据图7(b)的转移特性曲线,通过计算能够得到该器件的阈值电压约为1.7 V。

为了进行对照,对PSJ SOI LIGBT 和整个漂移区都采用厚场氧的全薄层结构SOI LIGBT 器件分别进行了测试,输出特性测试曲线如图8 所示。测试方法和上面类似,栅极电压从4 V 增加到10 V,每次递增2 V。由于该器件的超结结构以及其在SJ 区域处的硅层厚度相比于全薄层结构的SOI LIGBT 要大得多,因此其电流能力相对较为优秀。从图8(a)可以看到,当VG=10 V 时,该器件饱和电流可以达到68 mA,而同样的栅极电压下,全薄层结构的SOI LIGBT 仅为26 mA。当VG=4 V、VA=5 V 时,通过计算可以得到该PSJ SOI LIGBT 的比导通电阻Ron,sp约为12.5 Ω·mm2,作为对照的全薄层结构SOI LIGBT 在同样条件下计算得到的Ron,sp则为30.9 Ω·mm2。相比之下,该器件的比导通电阻要低得多。以上试验结果都表明,PSJ SOI LIGBT器件采用的部分超结型薄硅层结构有效地降低了器件导通电阻。

图7 PSJ SOI LIGBT 测试曲线

图8 输出特性测试曲线

5 结论

本研究基于ENDIF 理论提出并研究了一种部分超结型的LIGBT 器件新结构——PSJ SOI LIGBT。介绍了该器件的结构和设计以及工艺和版图,同时采用线性变掺杂工艺和超结工艺,充分发挥了薄硅层结构和超结结构的优势,实现器件垂直方向的高耐压和较低的导通电阻。对流片的器件进行了各项特性的测试,试验结果表明,该器件的耐压达到了816 V,比导通电阻仅为12.5 Ω·mm2。