环氧塑封料用热潜伏型固化促进剂的研究与应用进展*

2022-10-12常白雪岳艺宇吴宇林陈淑静刘金刚

王 璐,常白雪,岳艺宇,吴宇林,吴 昊,陈淑静,刘金刚

(中国地质大学(北京)材料科学与工程学院,北京 100083)

1 引言

集成电路(IC)技术是当今信息社会发展的基石,也是当今自然科学领域最为活跃、发展最为迅速的高技术领域之一[1]。IC 技术的迅猛发展一方面得益于先进的IC 设计与制造水平的不断提高,同时与IC 器件封装技术的发展也密不可分[2]。IC 封装是与IC 设计、制造、测试等并重的集成电路重要分支之一。从广义上讲,IC 封装技术是一种将小型化的电子元件和非电功能的部件以及操作环境之间连接起来的一项技术,以构成具有特定复杂功能的系统,使系统与特定应用环境相匹配,并在整个生命周期内保护和维护系统的性能[3]。从狭义上讲,IC 封装是采用具有优良化学与环境稳定性的材料如玻璃、陶瓷以及高分子树脂等,对基于脆性半导体材料如硅、氮化镓、砷化镓等的IC 芯片或分立器件等进行钝化、绝缘等保护的一种技术[4]。环氧塑封料(EMC)就是IC 封装中应用最为广泛的一类材料[5]。

EMC 在IC 芯片封装中的主要功能包括:1)保护芯片不受外界环境的影响;2)抵抗外部湿气、溶剂等进入芯片内部,抵抗外部冲击影响芯片;3)使芯片和外界环境绝缘;4)抵抗安装工艺对芯片产生的热冲击和机械振动;5)为芯片提供散热通道等[6]。现代IC 封装技术的发展对EMC 材料在无卤阻燃、耐高温、耐湿热、低翘曲、低应力、低介电常数与介电损耗等方面提出了越来越严格的要求。EMC 的发展方向也向着环保型、高耐热、高尺寸稳定性、低熔体粘度、高填料、高熔体流动性等趋势发展。要实现上述特性,需要对EMC的组成结构进行针对性的设计,并对各组成成分间的相互作用进行综合考虑。

EMC 一般由环氧基体树脂、酚醛固化剂、SiO2微粉、固化促进剂、偶联剂、低应力剂、离子捕捉剂、脱模剂等成分组成[7]。其中,固化促进剂的主要功能是催化环氧基体树脂与酚醛固化剂的固化反应。环氧-酚醛固化体系具有吸湿率低、孔隙率低、固化物力学性能与介电性能优良等特点,因此在IC 封装领域中得到了广泛应用,但酚醛固化环氧树脂的反应速率相对较低,因此需要加入固化促进剂来加速固化反应。促进剂影响着EMC 的固化速度,决定其固化行为,对其热性能、电性能、力学性能、吸湿性、成型工艺性和低温贮存稳定性有着显著的影响。目前,在EMC 研发中已经达成的共识认为,控制EMC 模塑阶段的固化反应是决定其可靠性的主要因素[8-10]。本文综述了EMC 用固化促进剂,尤其是目前最具应用前景的热潜伏型固化促进剂(TLC)的基础与应用研究进展状况,并着重介绍了有机磷与有机氮络合物两类TLC 的发展状况以及未来发展趋势。

2 IC 封装用EMC 的发展趋势

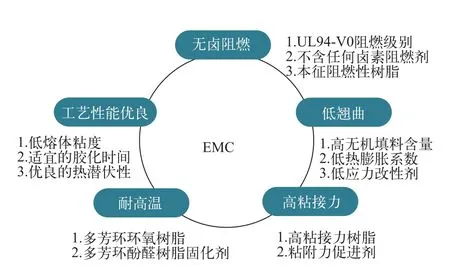

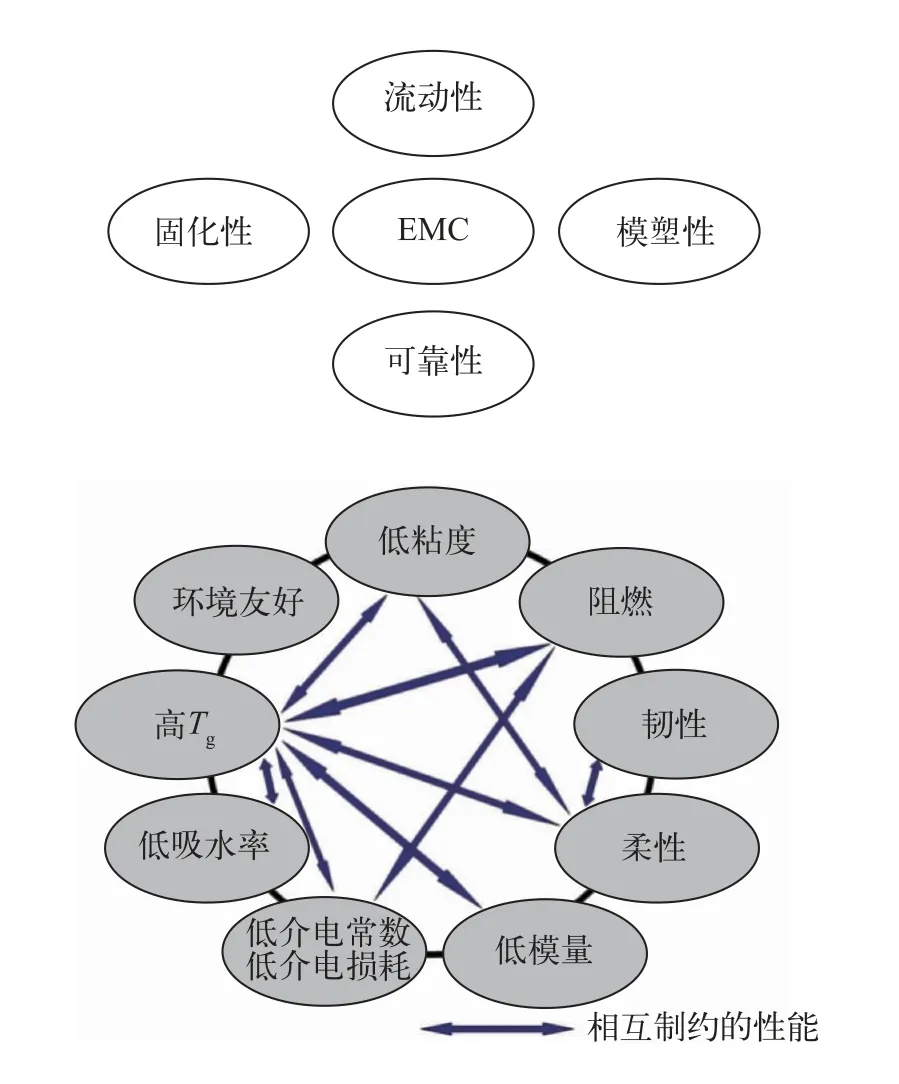

近年来,随着生物芯片、微机电系统、纳米电子、光子集成、汽车电子、太阳能电池、有机发光二极管等高新技术领域的快速发展,新型IC 技术呈现出了爆发式的发展态势[11-12]。而作为IC 技术重要组成部分的封装技术也已经从传统的仅为芯片提供保护功能发展为挖掘IC 芯片极限性能的重要影响因素[13]。IC 封装技术的发展对EMC 材料的综合性能提出了越来越高的要求,包括无卤阻燃、低翘曲、耐高温、高粘接力以及优良的工艺性能等。图1 总结了IC 封装技术的发展对EMC 的性能要求及实现这些性能要求的技术要点。可以看出,EMC 的发展面临的主要问题是如何在其固化性、流动性、模塑性以及可靠性之间实现兼容,也就是如何在众多相互制约的改性手段中寻求到最佳的结合点(见图2)[14-20]。例如,为了满足EMC 耐高温(高玻璃化转变温度,Tg)与无卤阻燃的应用需求,需要使用大量具有本征阻燃特性的多芳环型(MAR)环氧树脂和酚醛固化剂,但上述树脂的使用往往会增加EMC的熔体粘度,从而带来工艺性能的下降[21]。再如,为了提高IC 封装的可靠性(高温尺寸稳定性、低热膨胀系数、高导热等),现有EMC 中的无机硅微粉的含量比例已经由传统的70%(质量分数)增加到目前的90%(质量分数)左右。如何在如此高的无机填料含量下实现EMC 的性能与工艺的兼容是一项颇具挑战性的研究课题[22]。

图1 IC 封装对EMC 的性能要求以及技术要点

图2 高性能EMC 发展过程中存在的问题

高性能固化促进剂的研制与开发在协调高性能EMC 各种性能需求方面扮演着重要的角色。无论是在实现MAR 型环氧-酚醛体系的固化调控,还是在实现高无机填料含量下的树脂流动性方面均可通过采用特定结构的固化促进剂来实现。因此,EMC用高性能固化促进剂的研究得到了国外学术界与工业界的广泛关注,但是目前国内对该领域的研究尚处于起步阶段。

3 EMC 的发展对TLC 的性能需求

促进剂在EMC 组分中主要影响着物料的流动性、填充性、溢料性以及孔隙率等性能。IC 封装工业中,EMC 的成型工艺温度一般为175 ℃左右,而初始物料的混合温度为80~110 ℃。如果在物料混合阶段温度范围内,促进剂就开始催化环氧基体与酚醛固化剂的反应,会造成树脂体系的局部固化,引起熔体粘度的升高、流动性劣化以及工艺性能下降,进而导致各种可靠性问题,包括耐焊性差、离层、翘曲、开裂等,最终使得模塑后EMC 的粘附性、力学性能、电性能等变差。这便要求EMC 的固化促进剂要具备优良的“热潜伏”特性,即其在初始物料混合阶段不会引发环氧与酚醛的固化反应,但到了175 ℃的成型工艺温度时,能够快速催化环氧与酚醛树脂的固化反应,从而赋予EMC 良好的固化性。

EMC 常用的促进剂主要有咪唑类、有机膦类、胺类、脲类衍生物、路易斯碱及其盐等[23]。其中,早期的固化促进剂主要以三苯基膦(TPP)为主[24]。TPP 作为固化促进剂催化的环氧树脂与酚醛固化剂的交联反应存在着催化活性过高、反应过程不可控等缺陷,往往在环氧树脂与酚醛固化剂预混合阶段即可催化固化交联反应,造成树脂在固化阶段的流动性变差,导致固化物组分不均匀,进而影响其综合性能。因此,具有热潜伏催化特性的新型固化促进剂的开发近年来得到了快速的发展[25-28]。

4 TLC 材料研究与发展现状

目前,EMC 工业中实现促进剂潜伏特性的手段主要包括将传统促进剂进行微胶囊化包覆或者设计合成本征具有热潜伏特性的促进剂。

4.1 微胶囊化TLC

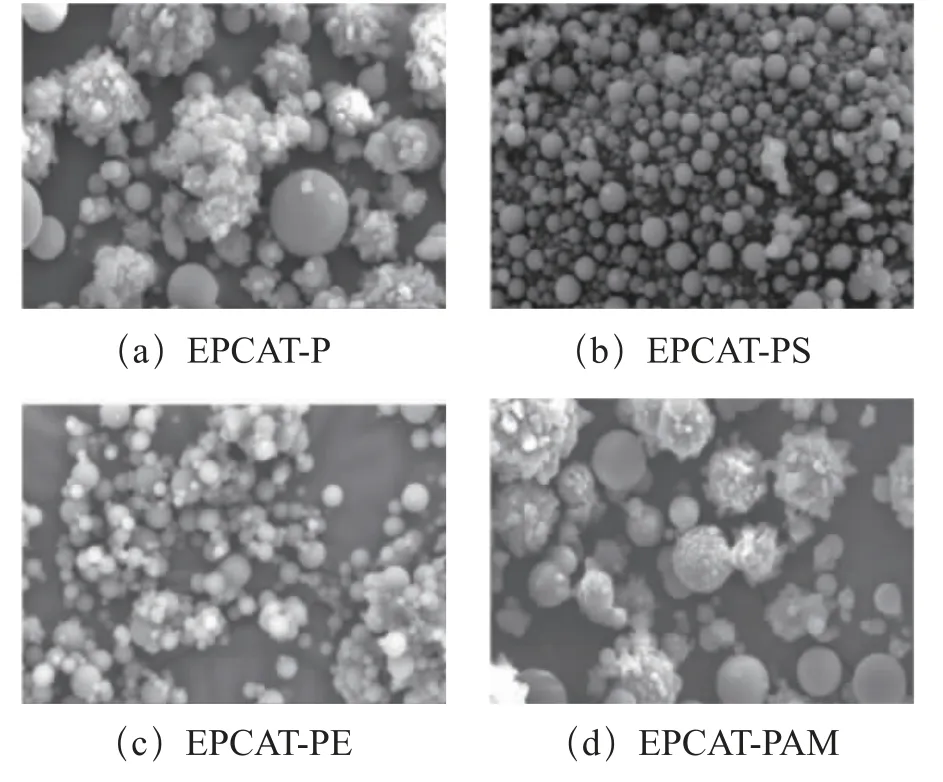

KIM[29]考察了微胶囊化TPP 促进剂对自熄型EMC 的固化性能。实验采用的微胶囊化TPP 促进剂的型号包括聚甲基丙烯酸甲酯包覆TPP(EPCAT-P)、聚苯乙烯包覆TPP(EPCAT-PS)、聚丙烯酸乙酯包覆TPP(EPCAT-PE)以及聚酰胺和聚甲基丙烯酸甲酯包覆TPP(核壳结构)(EPCAT-PAM),以上微胶囊化潜伏型固化促进剂的微观形貌如图3 所示。实验采用的环氧树脂包括结晶联苯型环氧树脂(YX4000H,日本三菱)和苯酚-联苯烷基MAR 型环氧树脂(NC3000H,日本化药),固化剂为苯酚-对苯烷基MAR 型酚醛树脂(MEH7800SS,日本明和化成)。测试结果表明,微胶囊化处理使得促进剂具有良好的热潜伏特性。相对于TPP 而言,微胶囊化促进剂降低了环氧/酚醛体系的固化反应速度,但固化反应的转化率得到了提升。采用具有核壳结构的EPCAT-PAM 促进剂可以显著改善YX4000H/MEH7800SS 以及NC3000H/ MEH7800SS体系的储存稳定性。虽然微胶囊化可在一定程度上赋予促进剂一定的热潜伏特性,但微胶囊化引入了聚甲基丙烯酸甲酯、聚苯乙烯等外来组分,对EMC 的综合性能会产生不可避免的影响,因此微胶囊化TLC 在中高端EMC 中的应用受到了较大的限制。

4.2 本征型TLC

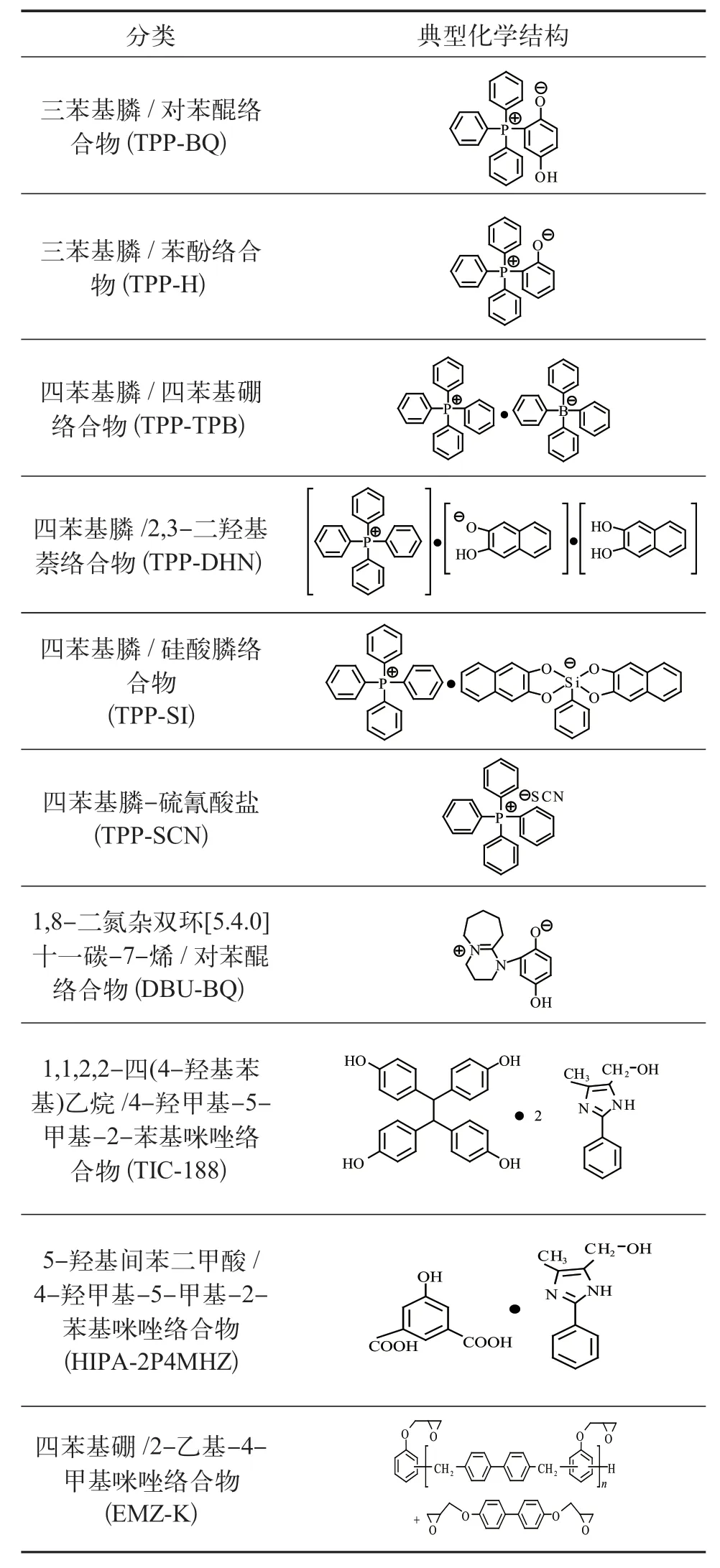

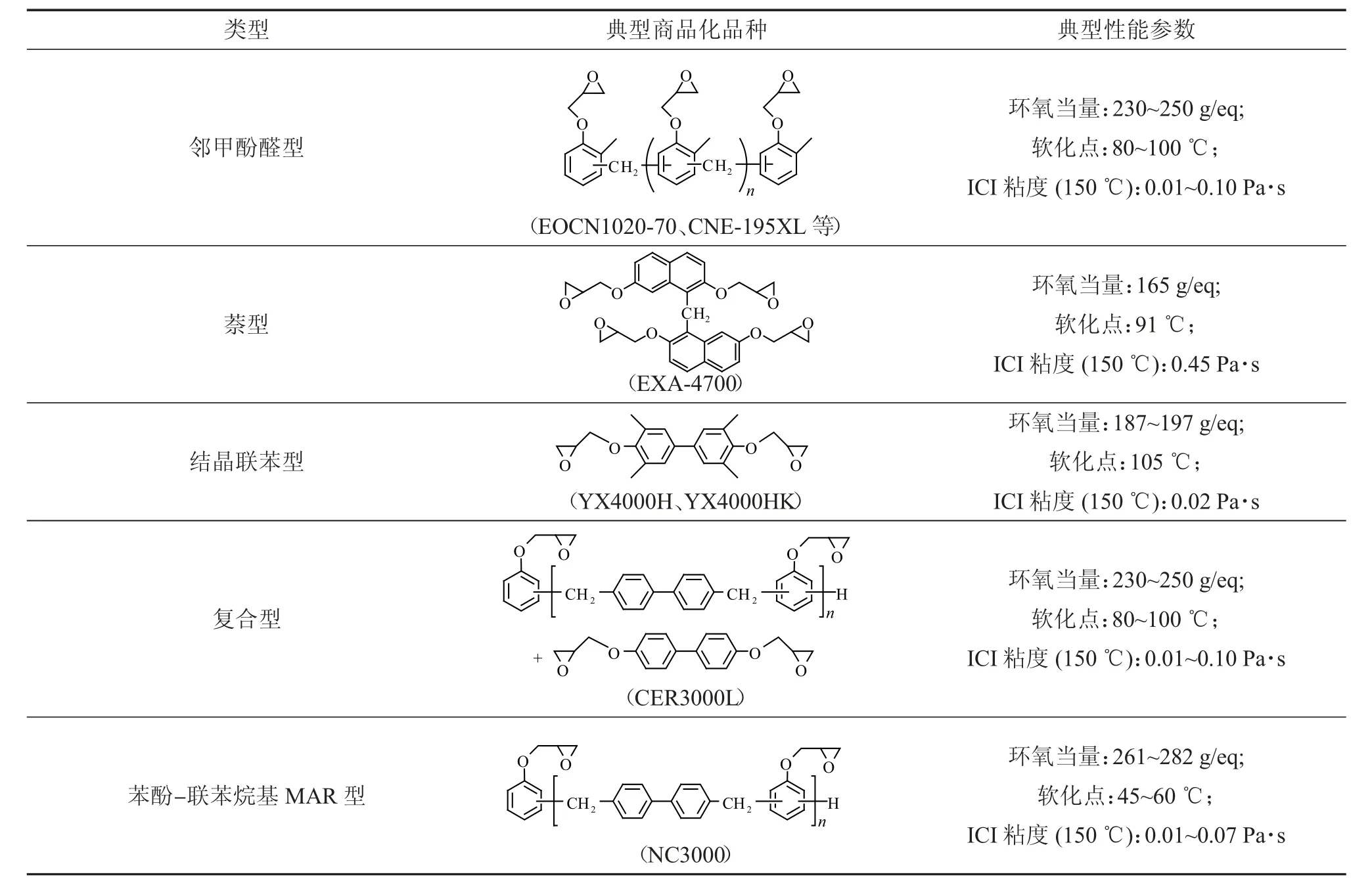

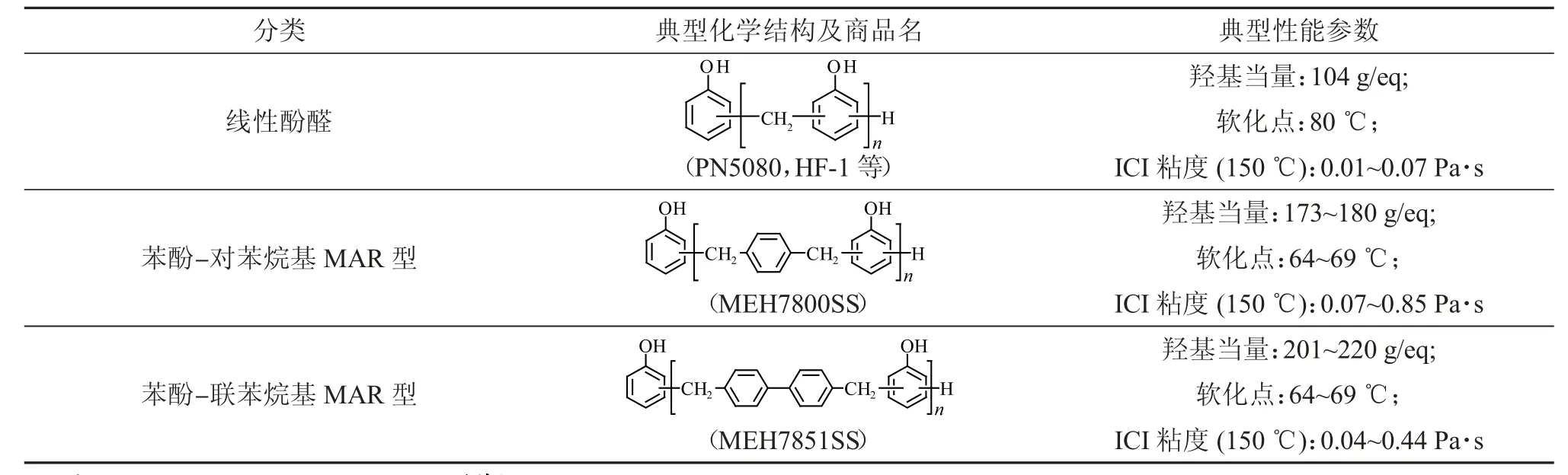

近年来,众多研究工作集中在本征型TLC 的研究与开发上。本征型TLC 指的是一类本体即具有催化活性的固化促进剂。从20 世纪90 年代日本日立公司开始关注TLC 在EMC 性能方面的影响以来,该研究一直是先进EMC 研究领域中的热点课题[30-34]。进入21世纪以来,全球EMC 主要供应商,包括日本住友、日本日立、韩国三星、韩国KCC 等均十分注重TLC 的研究与开发。目前文献报道的本征型TLC 的主要结构如表1 所示,而上述TLC 在研究过程中常采用的环氧树脂与酚醛固化剂的典型化学结构分别如表2 与表3 所示。

图3 微胶囊化潜伏型固化促进剂[29]

韩国KCC 公司是全球EMC 的主要供应商之一,其中央研究所的LEE 等人[35]采用示差扫描量热分析(DSC)手段考察了各种潜伏型促进剂对EMC 固化动力学的影响。实验中选择结晶联苯型环氧树脂YH4000HK 与邻甲酚醛型环氧树脂EOCN1020-70(见表2)作为基体,苯酚-对苯烷基MAR 型酚醛树脂MEH7800SS(见表3)作为固化剂,选择TPP、TPP-BQ以及四苯基膦-四苯基硼(TPP-TPB)(见表1)作为促进剂,通过采用双螺杆挤出机进行机械熔融共混后制备了粉末状样品,进行后续性能测试。对比上述样品在DSC 测试过程中的转化率、活化能、固化反应级数及反应速率等参数,结果显示3 种促进剂催化环氧树脂固化的起始温度为TPP-TPB 大于TPP-BQ 大于TPP,而反应速率为TPP 大于TPP-BQ 大于TPP-TPB。虽然TPP 体系的反应速率比TPP-BQ 要快,但其固化物的弯曲强度显著低于后者。这主要是因为使用TPP-BQ 时,随着温度的升高,反应体系的转化率高于使用TPP 体系的转化率,因此引起交联密度的增加,从而赋予了EMC 固化物良好的力学性能。此外,TPP在环氧/酚醛树脂预混合阶段即可在一定程度上引发固化反应,造成部分环氧树脂的固化。这也在一定程度上降低了最终固化物的强度。

对180 ℃、3 min 固化前后的环氧复合物的核磁氢谱进行对比,可以计算出3 种促进剂催化环氧固化反应的转化率分别为44%(TPP-TPB)、68%(TPP-BQ)以及62%(TPP),这表明当温度升高到一定程度后,TPP-BQ络合物可表现出良好的催化活性,但在温度相对较低时则表现出了良好的潜伏性。相比之下,TPP-TPB 虽然具有良好的潜伏性,但由于空间位阻效应较强,造成其催化环氧固化的转化率较低。LEE 等人[26]还综合采用DSC、时域核磁共振(TD-NMR)、介电分析(DEA)和动态机械分析(DMA)手段,系统考察了不同TLC 在环氧/酚醛体系中的复杂催化特性。DSC与TD-NMR 测试主要用于表征环氧固化的速率与转化率,DEA 树脂固化监测仪可表征每固化时间单元的离子粘度η,而DMA 则可以表征转化率等因素对EMC 固化物力学性能的影响。测试结果显示,在相同转化率如80%的情况下,TPP、TPP-BQ 以及TPP-TPB催化YX4000H/MEH7800SS 树脂体系固化的活化能分别为(63±10)kJ/mol、(118±16)kJ/mol 以及(126±1)kJ/mol。这表明TPP-BQ 与TPP-TPB 具有良好的潜伏性。DEA 测试结果显示,TPP-TPB 催化体系的lg η值为6.9 Ω·cm,约为TPP-BQ 体系(lg η=8.0 Ω·cm)以及TPP 体系(lg η=7.9 Ω·cm)的85%左右,这表明TPP-TPB 体系固化物中仍然存在分子运动,说明固化物中尚有未反应的材料,这也从侧面反映出了TPP-TPB 潜伏性过高的特性。

韩国三星Cheil 工业公司的RYU 等[36]研究了TLC对IC 封装用无卤阻燃EMC 性能的影响。研究工作选用了一系列目前广泛应用于EMC 生产的环氧树脂与酚醛固化剂,包括YX4000H(结晶联苯型)、EOCN-C(邻甲酚醛型+联苯型)、CER3000L(复合型)环氧树脂(见表2)以及MEH7800SS(苯酚-对苯烷基MAR型)与HF-1 线性酚醛固化剂(见表3)。3 种环氧树脂体系都含有联苯型树脂,主要是为了实现更低的熔体粘度,以填充更多的无机填料,但结晶型树脂存在的缺陷是分子量较低,造成EMC 最终的交联密度较低,而且室温存储稳定性较差,为此选择了TPP-BQ 作为潜伏型固化促进剂。TPP-BQ 分子结构中,活性元素P上的电子对被苯环所阻隔,可以阻碍TPP/环氧/酚醛中间体的生成,固化反应的级数较使用TPP 时有所降低。研究发现,使用等摩尔的TPP-BQ 时,EMC 的螺旋流动长度与凝胶化时间均会变长,EMC 的模塑性变好。YX4000H/MEH7800SS/TPP 体系的反应速率较YX4000H/MEH7800SS/TPP-BQ 要快,但其固化物的弯曲强度要显著低于后者。这主要是因为使用TPP-BQ 时,随着温度的升高,反应体系的转化率高于使用TPP 体系的转化率,因此引起交联密度的增加,从而赋予了EMC 固化物良好的力学性能。

表1 文献中本征型TLC 的典型化学结构

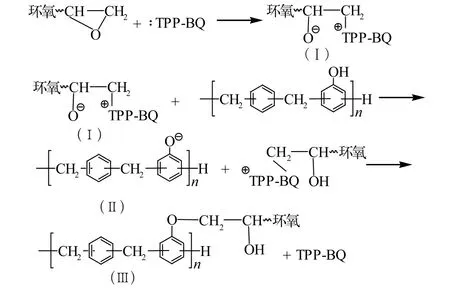

SU 等人[37-38]系统地考察了有机膦促进剂对EMC性能的影响。研究工作考察了TPP-BQ 在催化YX4000H/XCL-2L(苯酚-对苯烷基MAR 型,三井化学) 体系中的热潜伏行为。DSC 测试结果显示,TPP-BQ 在低温阶段较为稳定,而到了高温阶段,EMC的固化速率显著增加。含有TPP-BQ 的EMC 表现出了良好的低温储存稳定性。在凝胶点到来之前,含有TPP-BQ 的EMC 较含有TPP 的EMC 具有更低的熔体粘度,因此表现出了更大的螺旋流动长度。因此,TPP-BQ 适合用于高填料含量的EMC 的制作中,他们将TPP-BQ 良好的热潜伏性归结于其络合结构。TPP-BQ 的络合物结构中,对苯醌的共振作用增加了络合物的稳定性,并降低了孤对电子的活性。这种结构特性使得TPP-BQ 在高温时可表现出优于TPP 的催化活性,而在低温时表现出了优于TPP 的惰性。他们认为TPP-BQ 在催化YX4000H/XCL-2L 体系固化时,首先对环氧树脂进行亲核进攻反应,引起环氧的开环,生成中间体Ⅰ(见图4)。该中间体可以引发环氧与酚醛间的固化反应,生成酚负离子化合物Ⅱ。该化合物从苯酚-芳烷基树脂中的芳醇中提取质子,产生苯氧基化合物,继续跟化合物Ⅰ中带正电荷P 相连的亲电碳原子发生反应,引起环氧与酚醛的反应,生成交联产物Ⅲ,同时又生成TPP-BQ。该过程不断重复,最终生成了具有交联网状结构的EMC 固化物。当酚醛消耗完后,苯氧基阴离子通过发生Wittig 型反应而生成封端的烯烃以及有机膦氧化物。这些非活性材料不会影响EMC 的性能。

KIM 等人[39]考察了四苯基膦-硫氰酸盐(TPP-SCN,见表1) 和四苯基硼/2-乙基-4-甲基咪唑络合物(EMZ-K,见表1)作为潜伏型固化促进剂催化IC 封装用萘基环氧树脂的固化行为。研究工作采用了萘型环氧树脂(EXA-4700,见表2)以及1,6-萘二醇与2,7-萘二醇固化剂。研究发现,EXA-4700/TPP-SCN 的转化效率高于EMZ-K 体系,与固化剂中羟基位置以及潜伏型固化促进剂的催化机制无关。热机械分析仪测试结果表明,EXA-4700/2,7-萘二酚固化体系的热膨胀系数要低于EXA-4700/1,6-萘二酚体系的热膨胀系数,这主要是由前者分子链堆砌密度较大所致。

KIM[40]考察了电荷转移络合物型固化促进剂对本征阻燃型EMC 的固化行为。研究工作采用YX4000H(见表2)作为环氧树脂,MEH7800SS(见表3)作为酚醛固化剂。6 种电荷转移络合物型固化促进剂包括三苯基膦-对苯醌络合物(TPP-BQ)、三苯基膦-对苯醌合对苯二酚络合物(TPP-QH)、三苯基膦-苯并蒽酮络合物(TPP-BT)、三苯基膦-蒽酮络合物(TPP-AT)、三苯基膦-四腈乙烯络合物(TPP-TCE)以及三苯基膦-苯并蒽醌络合物(TPP-BAQ),以上电荷转移络合物型固化促进剂的化学结构如图5 所示。测试结果显示,采用TPP-QH、TPP-BT、TPP-AT 作为促进剂的环氧/ 酚醛体系,其固化转化率等于或大于采用TPP-BQ 的树脂体系。固化转化率的提高主要是由于环氧体系固化活化能降低。

表2 TLC 研究中常采用的环氧树脂的典型化学结构

表3 TLC 研究中常采用的酚醛固化剂的典型化学结构

图4 TPP-BQ 催化环氧/酚醛体系的固化机理

5 结论

图5 电荷转移络合物型固化促进剂的化学结构

从目前对TLC 的研究与应用现状来看,开发具有本征热潜伏型特性的电荷转移络合物型TLC 是目前的主要发展方向,而有机膦类络合物则是目前中高端商业化EMC 应用的主要TLC 品种。有机膦类促进剂在EMC 中的应用已经经历了从第一代的TPP 发展到第二代以TPP-BQ 为代表的TPP-酚盐络合型TLC,目前正处于第三代以TPP-酚盐-酚络合物为主的发展阶段,下一阶段将向着具有更优综合性能的方向发展,以适应集成电路封装薄型化与微型化的发展需求。总而言之,络合型TLC 的使用可以减少EMC 在混料阶段和储存过程中的固化反应,显著提高EMC的可靠性,但TLC 促进剂过高则可能降低环氧固化率。因此,选择适宜的TLC 促进剂对于研制开发高性能EMC 具有重要的意义。虽然高性能TLC 对高端EMC 的综合性能具有重要的影响,但该领域的基础与应用研究尚未得到国内学术界的广泛关注,因此该领域的研究进展较为缓慢。希望国内尽早在高性能TLC的产学研合作开发方面开展系统工作,以满足高端EMC 日益增加的应用需求。