硅铝丝引线键合参数化建模仿真

2022-10-12蒋玉齐刘书利夏晨辉王毅恒陈桥红周超杰

蒋玉齐,刘书利,夏晨辉,王毅恒,陈桥红,周超杰

(无锡中微高科电子有限公司,江苏无锡 214035)

1 引言

引线键合主要有球形焊接和楔形焊接两种形式,具体工艺技术有热压焊、超声焊、热超声焊等。铝丝键合通过超声振动能量和较低的键合压力共同作用,将芯片压焊区与管壳引脚用铝丝(通常为硅铝丝)连接起来。与金丝键合技术相比,铝丝成本低,可在室温下实现键合,在结合面不易生成金属间化合物。因此,铝丝楔焊的成本低、操作简便、更可靠,广泛应用于功率器件、微波器件、光电器件和高可靠气密性封装中[1-4]。

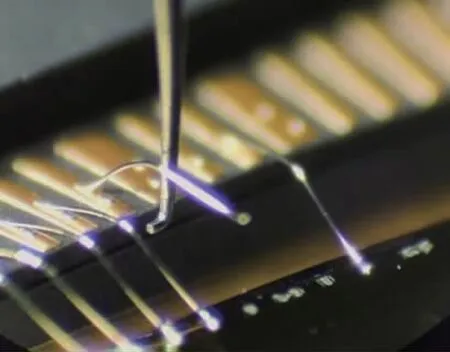

廖小平等人[5]研究了铝丝楔焊键合过程中的线弧参数对键合拉力的影响,分析了线弧高度、线弧起始角度、拉弧过程中反向距离与键合拉力之间的关系。张军等人[6]研究了硅铝丝键合的关键工艺参数,如劈刀高度、超声功率、超声时间和键合压力对键合强度的影响。以提高键合强度为目标,采用响应曲面法,建立了键合强度与工艺参数之间的响应曲面模型,确定最优的工艺参数组合,通过试验验证了该方法的有效性,达到提高键合工艺可靠性的目的。引线键合拉力测试为破坏性试验分析手段。目前尚未见到通过三维实体有限元模型来定量预测硅铝丝键合的拉力测试强度的报道,也未见到键合过程中引入的初始塑性变形对键合拉力强度值的影响的报道。本文通过大型有限元分析软件Abaqus 建立参数化三维硅铝丝键合模型,将理论分析、有限元分析和实验验证相结合,分析拉力测试过程中硅铝丝的应力与变形,预测硅铝丝的键合拉力强度,以期为工艺的评估提供快速有效的方法。

2 力学模型理论分析

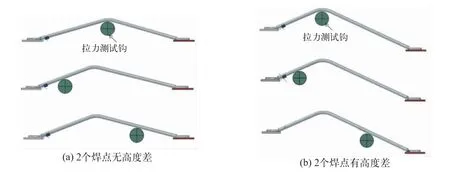

硅铝丝键合的弧线通常只有1 个弯折点。弧线可以简单近似为2 段折线。当弧线的2 个键合点位于同一高度平面时,在拉力测试状态下,弧线两端和最高点可以近似为三角形,如图1(a)所示。假设弧线的水平长度(跨度)为L,弧线最高点靠近左端点,水平位置为xL,其中0<x≤0.5。相应地,最高点到右端点的水平距离为(1-x)L。

假设F 为拉脱力,在键合点的分力分别为F1和F2,则可建立式(1)和(2):

图1 硅铝丝引线互连拉力测试

由于拉脱瞬间破断点通常位于靠近弧线最高点的一端,根据上述方程式,拉脱力可表达为式(3):

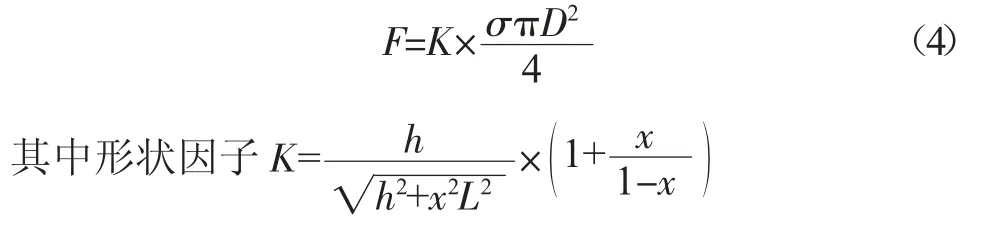

根据F1=σ·S=σ·,其中σ 为抗拉强度,S 为硅铝丝的截面积,D 为硅铝丝的直径,式(3)可转变为式(4):

可见,对于相同线径的硅铝丝,其拉脱力的大小与形状因子成正比。形状因子越大,引线的拉脱力也越大。如图1(b)所示,当两端键合点存在高度差h1时,弧线的形状因子为:

图2(a)反映了2 个键合点没有高度差时,弧线最高点位置对形状因子的影响,即对拉脱力的影响。当x趋于0 时,形状因子接近最大极限值1.0。当x 取最大值时,也就是弧线最高点位于2 个焊点中间时,形状因子有最小值,也就是拉脱力最小。从趋势上看,x 越小,拉脱力越大。这一规律与实验观察一致。x=0.3~0.5 时,曲线相对平缓。工程上通常取x=0.3~0.4,同时观察弧高与弧长这2 个键合参数的影响,当弧高h=0.2 mm时,弧长L=2 mm 时的拉脱力比L=3.5 mm 时的拉脱力大,弧高h=0.3 mm 时也有类似规律;而对于相同弧长的引线,弧高h=0.3 mm 时的拉脱力比h=0.2 mm 时的拉脱力要大。从效应来看,弧长的影响更为显著。2 个键合点不在同一高度时,距离弧线最高点最近的左键合点也相对较高时拉脱力相对较大,如图2(b)所示。

图2 弧线形状参数对形状因子的影响

3 有限元仿真模型

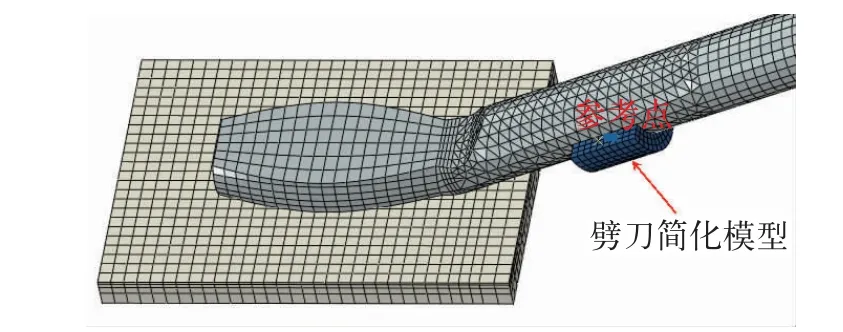

硅铝丝楔形键合是在超声波振动和劈刀压力共同作用下实现的,因此键合时劈刀施加的超声振动功率、劈刀压力以及键合时间是影响键合点可靠性的主要工艺参数。在足够高的超声波键合能量、足够大的键合压力和足够长时间的超声波作用下,引线与焊盘形成牢固的冶金键合。如图3 所示,形成的键合点形貌主要通过如下3 个参数来描述:厚度方向的形变量(例如45%的形变量表示焊点的厚度仅为引线直径的55%)、键合点的宽度(L1)以及键合点的长度(L2)。本文提出的仿真模型假设引线与焊盘的键合界面足够牢靠,在劈刀抬起时不会发生脱焊。将焊点简化为上下都被削平了的纺锤体三维模型,只需提供焊点形变量参数(工艺上一般设定为40%~50%),取焊点形变量为45%,对应纺锤体的厚度为线径的55%。根据体积不变原理,通过Abaqus 有限元仿真软件自带的Python 程序不断循环,可以自动确定焊点的键合宽度(L1),从而自动创建键合点模型。为了模拟键合过程中劈刀抬起时在第一焊点引入的初始塑性变形,引线键合仿真模型中增加了简化的劈刀部件(见图4)。

图3 键合点的形貌尺寸参数

图4 第一键合点及其附近的劈刀模型

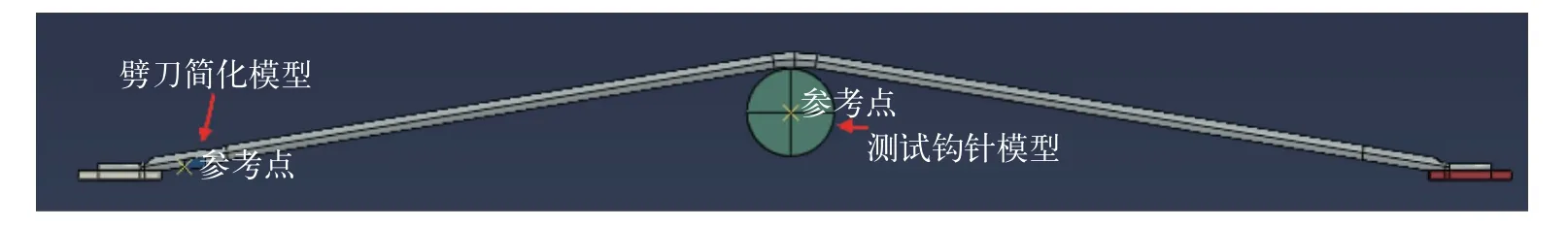

最终的硅铝丝键合及拉力测试的有限元仿真模型如图5 所示,仿真模型中除了引线、焊盘、键合指之外,还有简化的劈刀模型和拉钩模型。由于劈刀和拉钩的变形可以忽略,在模型中被设置为刚体部件,只需对其进行网格划分,而不需要对其设置材料属性。其他材料的力学性能参数如表1 所示。其中,硅铝丝的成分为99%的Al 和1%的Si,而焊盘(此时称为键合指)为纯铝材料或铜。硅铝丝的延伸率较小,仅有5%左右,且其应力达到屈服点之后,应力水平基本没有变化[1]。

图5 有限元仿真模型

表1 仿真模型中的材料参数

4 仿真结果与讨论

4.1 仿真结果

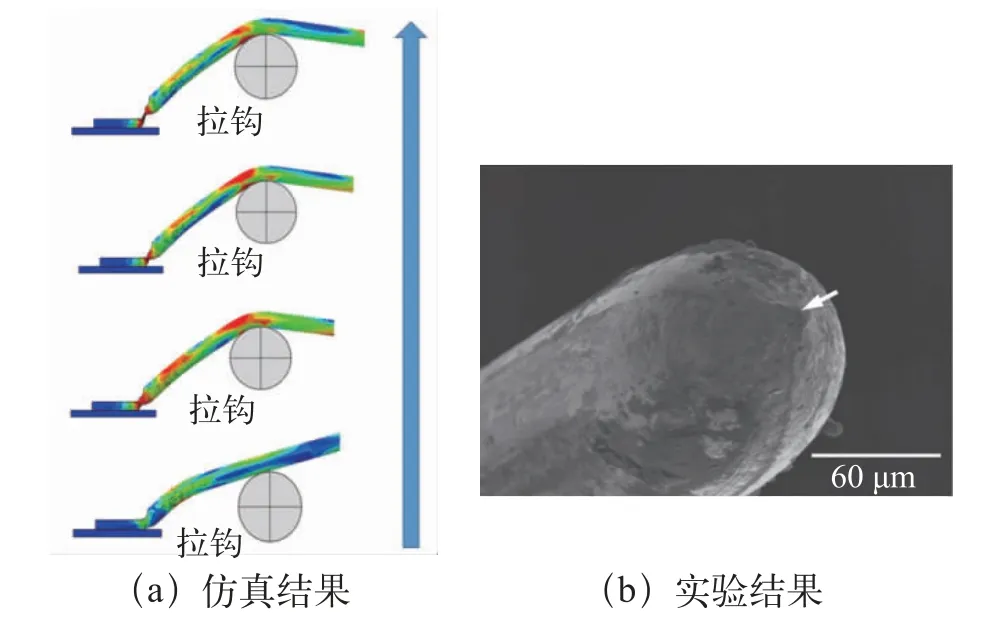

仿真过程分为2 步。第一步模拟键合过程中劈刀上移对第一焊点造成的损伤。第二步模拟硅铝丝拉力测试过程,获得键合引线的拉脱力。劈刀的抬起动作在第一焊点引入的初始塑性变形就相当于第二步弧线拉力测试之前的初始应力应变状态,弱化了第一焊点的抗拉能力。因此,在后续拉力测试时,第一焊点破断是最常见的失效模式。硅铝丝的塑性变形为延展性塑性变形,通常会伴随一定的颈缩现象。为了更好地观察这一现象,将拉钩位于最高位置与第一焊点之间的中间部位,见图6(a)。随着拉钩的逐渐上移,拉钩两侧的弧线都首先被拉直,随后在第一焊点或者第二焊点甚至拉钩附近的弧线将在逐渐加大的拉力作用下发生塑性变形,严重时可观察到明显的颈缩现象。这一仿真结果与DANAHER[7]的实验观察相符。颈缩变形断口两侧分别呈圆锥状和杯状,如图6(b)所示。本模型仅展示硅铝丝的塑性行为,并不展示硅铝丝的损伤行为(如裂纹的开裂),因此随着拉钩的不断上移,不会观察到硅铝丝的完全断裂,仅呈现出越来越细的颈缩。

图6 弧线拉力测试过程中硅铝丝的应力变化与颈缩变形

在弧线拉力测试仿真中,拉力的大小可以通过弧线施加给拉钩的反作用力来表征,因此可以获得拉钩的反作用力随时间变化的曲线。该曲线的最大值就对应弧线的键合拉力,也对应颈缩开始明显的时刻。图7为弧线拉力测试过程中拉力随时间的变化曲线,在拉钩与弧线接触前,弧线施加给拉钩的反作用力为0 N。随着拉钩上提并与弧线接触,弧线施加给拉钩的反作用力也逐渐加大(应变硬化)。当拉力达到最大值(约0.3 N),由于硅铝丝的颈缩效应,即使拉钩继续上提,所需克服的拉力却变得越来越小。这个拉力的峰值就是测试得到的最大拉力值(拉脱力)。

观察断点的开裂失效部位,可见仿真结果与观察到的典型的裂纹开裂部位相符(见图8),开裂位置就是硅铝丝与焊盘连接部位(焊点根部上表面)。

图7 弧线拉力测试过程中拉力随时间的变化曲线

图8 弧线拉力测试断点

4.2 劈刀动作对键合拉力的影响

针对线径为50 μm、线长为2 mm、弧高为300 μm、高点水平位置x 为0.4、2 个键合点无高度差的情形,比较了劈刀动作对键合拉力的影响,拉钩反作用力随时间的变化曲线如图9 所示。当有限元模型中有劈刀升起,即在键合过程中引入初始塑性变形时,拉脱力等于3.13 N,小于没有初始塑性变形时的拉脱力3.16 N。二者相差不明显,可能是因为引入的初始塑性变形是挤压变形而不是拉伸变形。不过,比较图9(a)(b)两条曲线的形状可知,当不考虑劈刀的作用即不考虑初始塑性变形时,曲线在到达峰值之前相对平缓,这意味着允许更多的延性塑性变形;而考虑劈刀作用时,曲线较为陡峭。分别观察二者在拉钩反作用力最大时刻焊点的塑性变形,表明模型中引入初始塑性变形时,在反作用力最大时塑性变形也更大。这使得拉力测试过程中弧线的破断位置通常位于第一焊点。

图9 拉钩反作用力随时间的变化曲线

4.3 拉钩位移量的验证

可以通过拉力测试过程中拉钩的位移量来间接反映拉力与硅铝丝的颈缩。为此设计弧线的弧长为3.0 mm(2 点间跨距),弧高为0.25 mm,弧线最高位置为中间位置,丝径为31.75 μm,拉力测试位置为弧线的最高位置。通过仿真分析,观察拉钩的拉力及其位移,结果表明,拉钩对弧线向上拖拉,根据作用力与反作用力原理,弧线对拉钩施加反作用力。第一焊点的塑性变形如图10 所示,拉钩的位移达到51 μm 时,拉钩的作用力达到峰值,之后继续上拉时弧线继续上移,反作用力回落,直到弧线在第一焊点的部位出现颈缩破断,仿真预测断点在第一焊点位置。为了验证弧线对拉钩的承拉能力,通过手动模式(此时设备无法感知测试拉力),逐步提起拉钩,当拉钩的位移达到80 μm 时,弧线完全断开,断点就在第一焊点,如图11所示。可见,硅铝丝键合拉力测试模型对弧线的颈缩与断裂位置有较好的预测。

图10 第一焊点的塑性变形

图11 弧线在拉力作用下在第一焊点破断

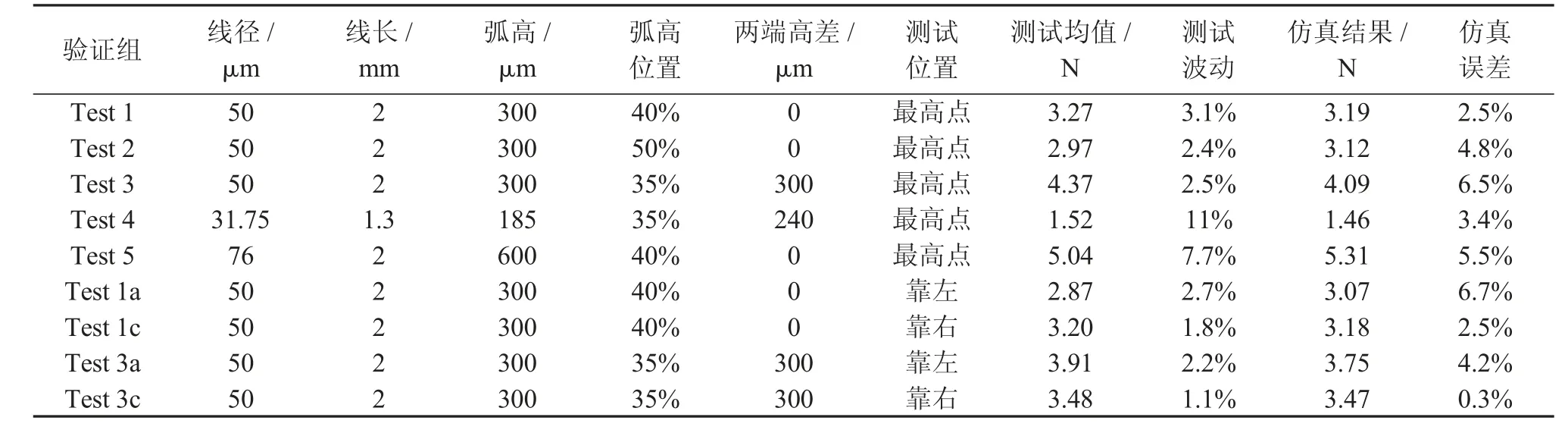

4.4 仿真模型的进一步验证与参数化仿真分析

为了进一步验证参数化硅铝丝键合拉力测试模型,针对线径、线长、弧高、高点水平位置及拉钩位置共6 个参数做了相关实验设计(DOE),见图12。DOE 仿真结果和测试结果如表2 所示。表中给出了拉力测试实验的均值及测试结果的波动(标准偏差/均值×100%)、仿真结果以及仿真结果与测试均值的误差。通过DOE 仿真分析与测试对比验证,如果不考虑测试波动,硅铝丝互连仿真模型的拉力预测结果误差在10%以内,中位数变小时拉脱力变大,与理论分析相符。而由对比验证组Test 1、Test 1a、Test 1c 可知,在弧线形状固定的情况下,拉钩位置位于弧线最高点位置时拉脱力相对最大。对比验证组Test 3、Test 3a、Test 3c也有类似结论。

图12 硅铝丝键合仿真模型

表2 DOE 试验的仿真与测试结果对比验证

5 结论

本文研究了硅铝丝引线键合和拉力测试过程中的受力情况。在力学理论计算模型中引入了弧线形状因子,该因子的大小与拉脱力成正比,弧线的相关参数均在此形状因子中得到体现。建立了三维、参数化的楔形焊点模型,考虑了键合过程中劈刀抬起动作对第一焊点的损伤的影响。针对键合工艺参数、模型参数(线径、线长、弧高等)、测试参数(测试位置等)进行参数化分析。通过建立硅铝丝楔焊键合拉力测试仿真模型,预测键合拉力,分析相关参数对键合拉力的影响,总结归纳相关规律,为生产线提供工程技术参考。通过进行DOE 仿真分析与测试对比验证,结果表明,硅铝丝互连仿真模型的拉力预测准确度约为95%。在后续工作中,将会将此模型应用于金丝键合和铜线键合研究。