ATP-TiO2杂化材料形貌对UHMWPE复合材料微动磨损性能的影响

2022-10-11孟兆洁王云霞阎逢元

孟兆洁, 王云霞, 阎逢元, 李 楠

(1. 中国科学院兰州化学物理研究所 固体润滑国家重点实验室, 甘肃 兰州 730000;2. 中国科学院大学, 北京 100049;3. 苏州热工研究院有限公司, 广东 深圳 518000)

超高分子量聚乙烯(UHMWPE)是一种生物相容性好、化学稳定性高、抗冲击且耐磨的工程塑料,被广泛应用于多种运行工况[1]. 其工件在服役过程中,不可避免地受到微动磨损的影响. 由于微动具有振幅小、频率高的特征[2],UHMWPE工件在微动过程中会因摩擦热集中发生严重的塑性形变,进而影响设备的稳定性和使用寿命[3]. 为改善这一状况,需对UHMWPE进行改性处理,其中纳米颗粒填充UHMWPE基复合材料是一种简便有效的改性方法[4]. UHMWPE常用的增强填料包括纳米陶瓷粉末(如Al2O3[5-6]、SiO2[7]、TiO2[8]、ZrO2[9])、天然矿物(如纳米蒙脱石[10]、羟基磷灰石[11-12]、凹凸棒石[13])及碳基材料(石墨烯[14]、碳纳米管[15])等.

凹凸棒石(ATP)是一种具有链层状结构的天然纳米级镁铝硅酸盐矿物[16],研究发现,适量的凹凸棒石在UHMWPE基体均匀分散后,能够与基体紧密结合,并促进基体结构的致密化. 同时,凹凸棒石作为填料填充改性UHMWPE后,复合材料的抗摩擦磨损性能提高. 但凹凸棒石易团聚,会对基体的连续性造成破坏. 因此,凹凸棒石在UHMWPE基体中的分散程度是影响复合材料摩擦学性能的关键因素,通过原位生长纳米颗粒提高其表面能可有效改善凹凸棒石与基体的结合性[17]. 纳米二氧化钛具有优异的力学性能、低膨胀、高导热性和耐热性,且形貌尺寸可控[18-19],目前以凹凸棒石为载体,在其表面原位生长纳米二氧化钛制备凹凸棒石-二氧化钛(ATP-TiO2)杂化材料的技术已较为成熟,常作为吸附材料应用于催化领域,但其作为填料增强改性聚合物摩擦学性能及其微观形貌对摩擦机理的影响却鲜有研究.

本研究中采用两种方法制备不同形貌的ATP-TiO2杂化材料,并将两种形貌的ATP-TiO2杂化材料作为填料填充改性UHMWPE,研究ATP-TiO2杂化材料对UHMWPE复合材料微动摩擦学性能的影响. 本研究的目的在于探讨ATP-TiO2杂化材料形貌对UHMWPE复合材料微观结构及其摩擦磨损性能的影响,为ATPTiO2杂化材料作为填料在改性UHMWPE中的应用提供一些理论依据.

1 试验部分

1.1 材料及制备

UHMWPE(GUR 4 150)购于美国Ticona公司,分子量为9.2 ×106g/mol,密度0.93 g/cm3. 凹凸棒石产自安徽省明光市,密度为1.98 g/cm3. 钛酸四丁酯溶液购于成都科隆化工有限公司. 乙酸和乙醇均购自于利安隆博华医药化学有限公司.

溶胶凝胶法合成ATP-TiO2杂化材料步骤如下:将钛酸四丁酯与乙醇以1:4的体积比混合,并加入2 mL乙酸防止水解;在混合好的溶液中加入2 g凹凸棒石,超声分散2 h;将悬浮液转移至搅拌装置中,通过恒压漏斗匀速滴入去离子水进行水解;待反应物形成溶胶,陈化24 h,完全干燥后520 ℃下煅烧2 h,得到反应产物. 重复以上除步骤二之外的其他操作流程,制备纯TiO2作为对比.

蒸汽法合成ATP-TiO2杂化材料步骤如下:将钛酸四丁酯与乙醇以1:4的体积比例混合,并加入2 mL乙酸防止水解;在混合的溶液中加入2 g凹凸棒石,超声分散2 h后抽滤,去除过量的前驱体溶液;将抽滤得到的产物用10 mL乙醇分散,并转移至100 mL烧杯中,再将烧杯置于有少量去离子水的500 mL烧杯中,密封后放入水浴锅;60 ℃恒温搅拌,使反应物缓慢水解,待其形成溶胶,陈化24 h,干燥完全后520 ℃煅烧2 h,得到反应产物.

由ATP和ATP-TiO2杂化材料填充改性超高分子量聚乙烯复合材料的制备过程如下:将填料以质量分数为5%的比例添加至UHMWPE聚合物粉末中,机械混合均匀后,在200 ℃、10 MPa下热压烧结形成Φ25 mm×8 mm的柱状样品. 按照填料种类分别将复合材料命名为ATP/UHMWPE,ATP-TiO2(溶胶凝胶法/sol-gel)/UPE和ATP-TiO2(蒸汽法/steam)/UPE.

1.2 试验表征技术

样品形貌采用扫描电子显微镜(SEM,JSM-5600LV)、场发射扫描电子显微镜(FESEM,JSM-6701F)及透射电子显微镜(TEM,TF20)观测得到. UHMWPE及其复合材料的硬度和弹性模量分别采用橡塑邵氏D硬度计(LX-D)及纳米压痕仪(TIX-NHT2)进行测试. 热重分析(TGA)测试采用(NETZSCH公司,STA449F3)热分析仪,氮气气氛,升温速率10 ℃/min. 杂化材料结晶结构由X射线衍射仪(XRD,D8Discover25)进行测试分析,比表面积由孔径分析仪(BET,ASAP 2020M)测试得到.

微动摩擦试验在Optimol微动摩擦磨损试验机(SRV-IV)上进行. 摩擦对偶为Φ10 mm的GCr15钢球,硬度(HRC)约为58~66. 试验前,将摩擦副在乙醇溶液中超声清洗30 min. 摩擦试验条件如下:载荷10 N,振幅50 μm,频率100 Hz,周期1 h. 动态摩擦系数由试验机实时记录,平均摩擦系数取3次试验结果的平均值,复合材料比磨损率计算方法如下:

其中:K为复合材料比磨损率,单位mm3/(N·m);ΔV为磨损体积,单位mm3;FN为载荷,单位N;L为总行程,单位m. 磨损体积由非接触式三维轮廓仪(KLA-Tencor)测量测到.

2 结果与讨论

2.1 ATP-TiO2杂化材料及复合材料的分析

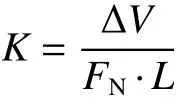

图1为凹凸棒石、溶胶凝胶法和蒸汽法制备的ATP-TiO2杂化材料的形貌照片. 如图1(a)和(d)所示,凹凸棒石是一种棒状的纳米纤维,长度约为700~900 nm,表面光滑且尺寸均一. 溶胶凝胶法制备的杂化材料形貌如图1(b)和(e)所示,凹凸棒石表面包覆1层直径约为50~200 nm的颗粒物,颗粒物团聚严重,包覆厚度不均匀,杂化材料整体呈块状结构. 而蒸汽法制备的ATPTiO2杂化材料保留了凹凸棒石纤维的棒状结构,表面均匀负载了1层直径约为10 nm的颗粒物[图1(c)和(f)].与纯凹凸棒石相比,杂化材料表面粗糙度明显增加,从蒸汽法制备杂化材料的元素谱图[图1(g)]中可以看出该杂化材料主要元素有O、Si和Ti等,且Ti元素覆盖轮廓面积大于Si元素,说明在相应位置,Ti元素分布于Si元素外层,二氧化钛颗粒成功负载在凹凸棒石表面.

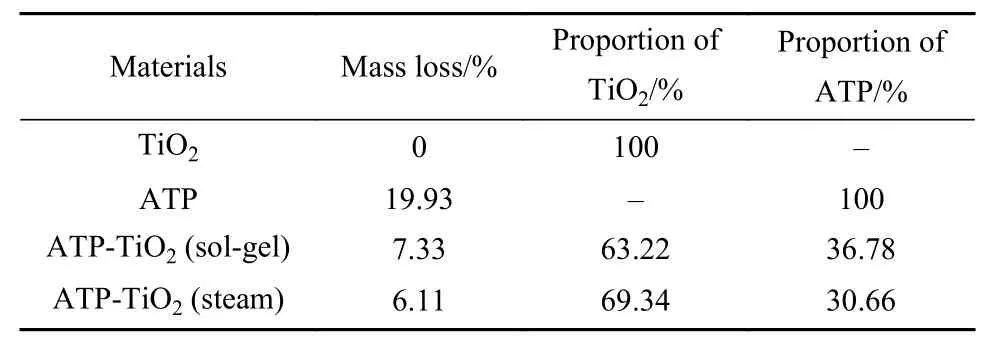

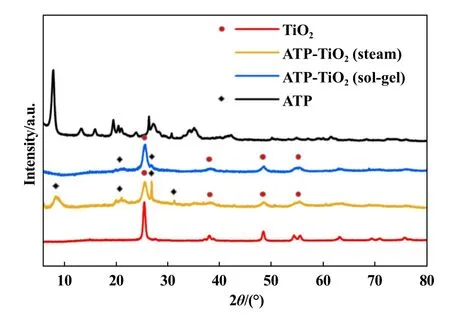

通过XRD对ATP、TiO2及两种ATP-TiO2杂化材料的晶体结构进行表征分析,结果如图2所示. 由图2可以看出,二氧化钛特征谱图中,位于2θ=25.8°、37.9°、47.5°、54.2°、55.4°和62.7°的特征峰分别对应于其锐钛矿相的(101)、(004)、(200)、(105)、(211)和(204)晶面,说明二氧化钛结构为锐钛矿型[20]. 溶胶凝胶法与蒸汽法制备的ATP-TiO2杂化材料衍射谱图明显不同,其中溶胶凝胶法制备的ATP-TiO2杂化材料特征峰位与二氧化钛重合度高,仅在2θ=22.5°和27.6°处保留了对应于凹凸棒石的微弱特征峰[21],这归因于溶胶凝胶法制备的杂化材料中局部快速水解形成的二氧化钛颗粒对凹凸棒石纤维束的团聚型包裹. 同时,蒸汽法制备的ATP-TiO2杂化材料保留了二氧化钛对应(101)晶面的特征峰和位于2θ=28.2°的凹凸棒石中石英的特征峰,仅在相对峰强上较两种单质发生改变. 由此说明,在ATP-TiO2杂化材料制备的过程中没有生成新物质.

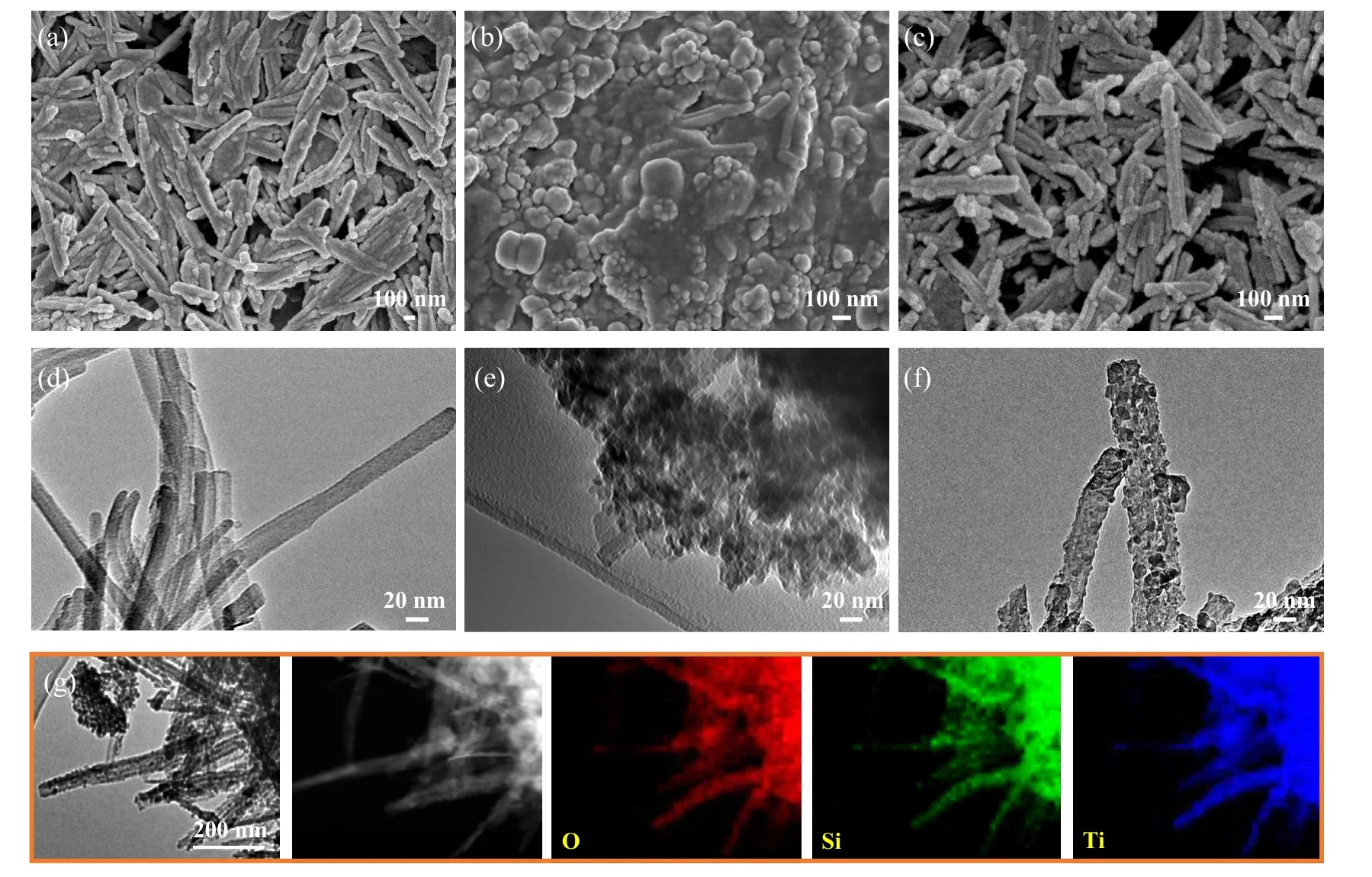

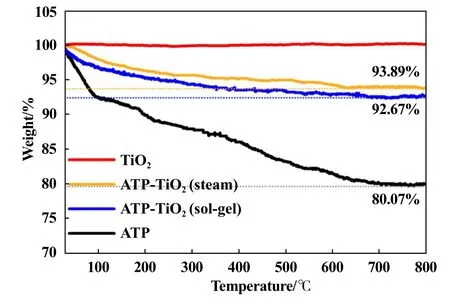

图3所示为ATP、TiO2及两种ATP-TiO2杂化材料的热重曲线,试验后杂化材料中两相的质量百分数列于表1中. 从图3中可以看出,TiO2在室温至800 ℃温度范围内没有质量损失. 凹凸棒石在煅烧过程中质量损失约为19.93%,原因在于加热过程中,凹凸棒石表面吸附水、结晶水和部分结构水的阶段性分解[22]. 相较之下,ATP-TiO2杂化材料的质量损失远低于凹凸棒石. 其中,蒸汽法制备的ATP-TiO2杂化材料在分解过程中质量损失为6.11%,溶胶凝胶法制备的ATP-TiO2杂化材料质量损失为7.33%,说明在相同前驱体浓度下,溶胶凝胶法制备的杂化材料中凹凸棒石质量比更高,蒸汽法制备的ATP-TiO2杂化材料中二氧化钛的负载量高于溶胶凝胶法制备的杂化材料. 说明二氧化钛的负载能有效提高ATP-TiO2杂化材料的耐热性. 且在相同前驱体浓度下,蒸汽法较溶胶凝胶法具有更高的二氧化钛转化率.

表1 两种杂化材料中凹凸棒石与二氧化钛质量占比Table 1 Proportion of TiO2 and ATP in two kinds of ATP-TiO2 hybrid

Fig. 1 FESEM and TEM micrographs of (a, d) ATP, (b, e) ATP-TiO2 hybrid prepared by sol-gel method and (c, f) ATP-TiO2 hybrid prepared by steam method. (g) The mapping of ATP-TiO2 hybrid prepared by steam method图1 FESEM及TEM形貌照片:(a, d) ATP,(b, e)溶胶凝胶法制备ATP-TiO2杂化材料和(c, f)蒸汽法制备ATP-TiO2杂化材料及(g)蒸汽法制备ATP-TiO2杂化材料的元素谱图

Fig. 2 XRD patterns of TiO2, ATP, ATP-TiO2 hybrid prepared by sol-gel method and ATP-TiO2 hybrid prepared by steam method图2 TiO2、ATP、溶胶凝胶法制备ATP-TiO2杂化材料和蒸汽法制备ATP-TiO2杂化材料的X射线衍射谱图

Fig. 3 Thermogravimetry curves of TiO2, ATP, ATP-TiO2 hybrid prepared by sol-gel method and ATP-TiO2 hybrid prepared by steam method图3 TiO2、ATP、溶胶凝胶法制备ATP-TiO2杂化材料和蒸汽法制备ATP-TiO2杂化材料的热重曲线

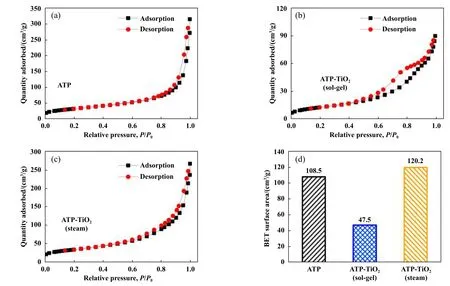

图4所示为凹凸棒石、溶胶凝胶法和蒸汽法制备ATP-TiO2杂化材料的N2吸附脱附等温曲线以及比表面积柱状图. 从图4中可以看出,ATP及两种杂化材料的吸附脱附等温曲线为“IV”型等温线,其中,凹凸棒石吸附量高于两种杂化材料. 从图4(d)中可以看出,相较于凹凸棒石,蒸汽法制备ATP-TiO2杂化材料的比表面积增大,而溶胶凝胶法制备的杂化材料比表面积明显下降. 这是由于在溶胶凝胶法制备过程中,过量的钛酸四丁酯前驱体溶液与去离子水接触后快速水解,生成的产物发生团聚并包裹在凹凸棒石表面,形成块体,导致杂化材料比表面积减小. 而采用蒸汽法制备杂化材料过程中,多余的前驱体溶液被过滤,经前驱体溶液浸润的凹凸棒石与水蒸气充分接触,因此水解产物可在凹凸棒石表面均匀负载,煅烧后形成尺寸均一的纳米颗粒,提高杂化材料的比表面积. 两种方法制备的杂化材料比表面积的差异将会影响其作为填料与基体的结合,进而影响复合材料的摩擦学性能.

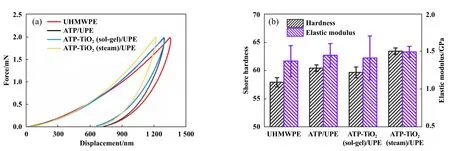

图5所示为UHMWPE及其复合材料的纳米压入载荷-深度曲线、邵氏硬度和弹性模量. 可以看出加入填料后,复合材料的硬度及弹性模量均有不同程度的提高. 其中ATP-TiO2(蒸汽法)/UPE复合材料的性能最佳,邵氏硬度和弹性模量较纯UHMWPE分别提高8.6%和8.8%,复合材料硬度及弹性模量的增加说明其抗变形能力增强,刚性增大.

2.2 复合材料的微动摩擦学性能

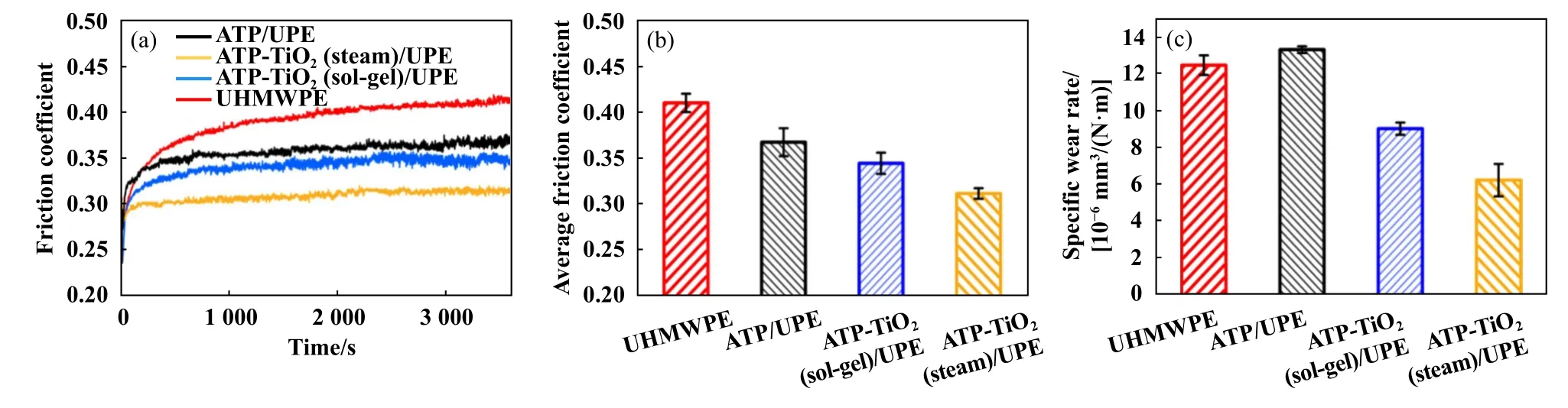

图6所示为UHMWPE及其复合材料的微动摩擦系数与磨损率. 可以看出,纯UHMWPE的摩擦系数约为0.41,且跑合期较长,这是由于UHMWPE在高频微动生成的摩擦热作用下,摩擦区域发生软化,导致材料表面与对偶钢球之间发生严重的黏着作用[23]. 加入相同质量分数的凹凸棒石、溶胶凝胶法和蒸汽法制备ATP-TiO2杂化材料后,UHMWPE复合材料的摩擦系数分别降至0.37、0.35和0.31,且跑合期明显缩短. 这说明填料的加入能够有效降低复合材料与钢球之间的黏着作用,从而降低摩擦系数. 复合材料的磨损率变化趋势与摩擦系数不同:加入相同质量分数的填料,凹凸棒石加剧了复合材料的磨损,而两种ATP-TiO2杂化材料改性的UHMWPE复合材料磨损率均有下降.与纯UHMWPE相比,ATP-TiO2(溶胶凝胶法)/UPE磨损率降低25%,ATP-TiO2(蒸汽法)/UPE磨损率降低43%,说明相同填充含量下,杂化材料的微观形貌差异会对复合材料的微动摩擦磨损性能产生影响.

Fig. 4 N2 adsorption-desorption curves of (a) ATP, (b) ATP-TiO2 hybrid prepared by sol-gel method and(c) ATP-TiO2 hybrid prepared by steam method. (d) Specific surface area图4 (a) ATP、(b)溶胶凝胶法制备ATP-TiO2杂化材料和(c)蒸汽法制备ATP-TiO2杂化材料的N2吸附脱附曲线及(d)三种材料的比表面积柱状图

Fig. 5 (a) Nanoindentation load-displacement curves and (b) the shore hardness and elastic modulus of UHMWPE and the composites图5 UHMWPE及其复合材料的:(a)载荷-深度曲线和(b)邵氏硬度及弹性模量

Fig. 6 (a) Dynamic friction coefficient, (b) average friction coefficient and (c) specific wear rate of UHMWPE and its composites图6 UHMWPE及其复合材料的(a)动态摩擦系数、(b)平均摩擦系数和(c)比磨损率

UHMWPE及其复合材料磨损形貌的三维轮廓形貌图及形貌的SEM照片如图7所示. UHMWPE磨损表面有较多类蠕虫状的隆起,并伴随有轻微的划痕,如图7(c)所示,这是由于在微动摩擦过程中产生的摩擦热无法迅速导出,热量集中后使得基体表面软化,在对偶钢球的作用下产生犁耕效应造成塑性形变[24]. 加入凹凸棒石后,复合材料表面几乎无明显塑性形变,但划痕密集,且出现与微动方向平行的凹槽,说明凹凸棒石在摩擦过程中易从基体中脱出形成磨粒,加速复合材料的磨损. 图7(i)中ATP-TiO2(溶胶凝胶法)/UPE复合材料磨损表面也存在大量隆起及明显的划痕,其磨损表面图案化隆起的长度与宽度较纯UHMWPE更大,这是由于硬质ATP-TiO2杂化填料的加入提高复合材料的强度,使得对偶钢球作用于摩擦区域的犁耕效应减弱. ATP-TiO2(蒸汽法)/UPE复合材料磨损表面较为平整,划痕较少且无明显塑性形变. 两种ATP-TiO2/UPE复合材料磨损表面磨损形貌的差异进一步证明,在相同填充含量下,不同方法制备的ATP-TiO2杂化材料因其微观形貌的不同对复合材料微动摩擦磨损性能产生影响. 因此认为填料微观形貌上的差异影响其在UHMWPE基体中的分散程度及与基体之间的结合能力,进而影响复合材料的摩擦磨损性能.

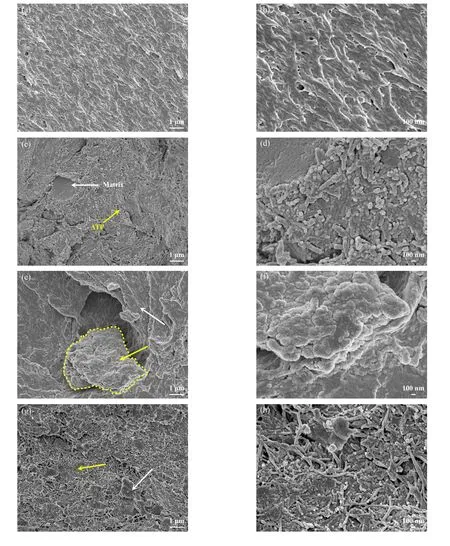

为进一步探究ATP-TiO2杂化材料微观结构对复合材料微动摩擦磨损性能产生影响的原因,对复合材料中填料分散及与基体的结合情况进行研究. 图8所示为UHMWPE及其复合材料的断面形貌的FESEM照片. 从图8(a)和(b)可以看出,UHMWPE断面较为平整但疏松多孔. 加入凹凸棒石后,填料在基体中发生团聚,但与基体之间的界面结合较为紧密. 由于凹凸棒石常以“束状”形式存在,易团聚的凹凸棒石会破坏基体的连续性,造成材料性能下降[25]. 从图8(e)可以看出,ATP-TiO2(溶胶凝胶法)/UPE复合材料中ATPTiO2杂化材料呈不规则块状,与基体间有明显的相界面. 这种不连续性导致填料在摩擦过程中不能均匀承受载荷,使得基体与金属对偶之间产生直接接触,从而导致复合材料磨损表面出现图案化形变. 蒸汽法制备的ATP-TiO2杂化材料在UHMWPE基体中分散较为均匀,如图8(g)和(h)所示,杂化填料在基体中形成连续网络状结构,这是由于蒸汽法制备的ATP-TiO2杂化材料表面尺寸均一的纳米TiO2颗粒使其具有较高的粗糙度和比表面积,可与UHMWPE基体之间形成稳定界面. 这种结构提高了复合材料的热传导能力,有利于摩擦热的消散,进而提升复合材料抗形变能力,使其表现出优异的抗微动磨损性能.

Fig. 7 SEM micrographs of the worn surfaces of (a~c) UHMWPE, (d~f) ATP/UPE, (g~i) ATP-TiO2(sol-gel)/UPE and (j~l) ATP-TiO2 (steam)/UPE图7 UHMWPE及其复合材料磨损形貌照片:(a~c) UHMWPE,(d~f) ATP/UPE,(g~i) ATP-TiO2(溶胶凝胶法)/UPE和(j~l) ATP-TiO2 (蒸汽法)/UPE

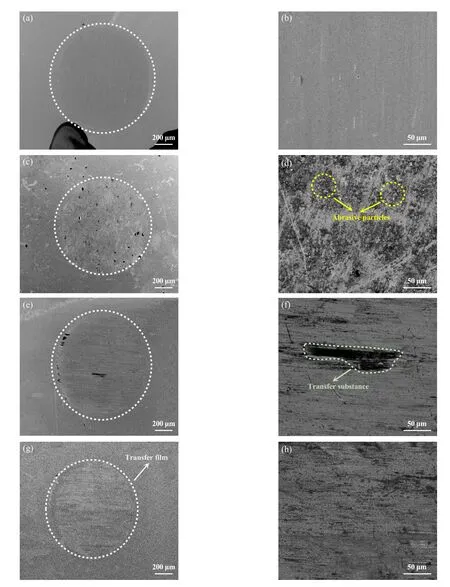

为进一步验证填料对摩擦过程中转移膜形成的作用,观察对偶钢球摩擦区域表面,结果如图9所示.与纯UHMWPE相对摩擦后,钢球表面有较为清晰的痕迹,但无明显转移物粘附. 与ATP/UPE摩擦后,钢球表面有明显的转移物,形成分布疏松且不均匀的转移膜. 结合相应复合材料的磨损形貌可以得出,由于微动摩擦过程中,凹凸棒石从基体中脱出形成磨粒,在剪切力作用下,磨粒对基体造成磨损的同时,又不断地向钢球表面发生转移形成疏松且易脱落的转移膜,从而加速复合材料的磨损[26]. 如图9(e)和图9(g)所示,加入ATP-TiO2杂化材料后,与复合材料配副的钢球表面出现较为连续的转移膜,说明杂化材料的加入促进了转移膜的形成. 由于微动摩擦条件下对偶面处于高温高压状态,杂化填料中的TiO2在摩擦过程中易与钢球表面的铁元素发生反应,使转移膜在金属对偶表面稳定存在[27]. 但ATP-TiO2(溶胶凝胶法)杂化材料在UHMWPE基体中以较大尺寸的块状存在,在摩擦过程中脱落并转移至钢球表面形成大面积的黏附物. 相比之下,由于ATP-TiO2(蒸汽法)杂化材料在基体中分散较好,在起到支撑作用的同时,杂化材料又能促进摩擦对偶钢球表面薄且均匀的转移膜的形成. 转移膜的存在能够有效降低聚合物与金属之间的犁耕作用,进而降低复合材料的磨损率.

Fig. 8 FESEM micrographs of the fractured surfaces of (a, b) UHMWPE, (c, d) ATP/UPE, (e, f) ATP-TiO2(sol-gel)/UPE and (g, h) ATP-TiO2 (steam)/UPE图8 UHMWPE及其复合材料断面形貌的FESEM照片:(a, b) UHMWPE、(c, d) ATP/UPE、(e, f) ATP-TiO2(溶胶凝胶法)/UPE和(g, h) ATP-TiO2 (蒸汽法)/UPE

Fig. 9 SEM micrographs of the worn surfaces on the steel ball against: (a, b) UHMWPE, (c, d) ATP/UPE,(e, f) ATP-TiO2 (sol-gel)/UPE and (g, h) ATP-TiO2 (steam)/UPE图9 与UHMWPE及其复合材料对摩钢球表面形貌的SEM照片:(a, b) UHMWPE,(c, d) ATP/UPE,(e, f) ATP-TiO2 (溶胶凝胶法)/UPE和(g, h) ATP-TiO2 (蒸汽法)/UPE

3 结论

a. 与溶胶凝胶法相比,蒸汽法制备得到的ATPTiO2杂化材料具有更均一的结构形貌、更高的粗糙度和比表面积.

b. 两种ATP-TiO2杂化材料对UHMWPE进行填充改性后,均能提高复合材料的抗微动磨损性能,这是由于硬质填料在基体中能够起到良好的支撑作用.

c. 蒸汽法制得的ATP-TiO2杂化材料较溶胶凝胶法制备的杂化材料具有更高的抗微动磨损性能. ATPTiO2(蒸汽法)杂化材料在UHMWPE基体中的均匀分布和与基体良好的界面结合,杂化材料又能促进摩擦对偶钢球表面薄且均匀的转移膜的形成,从而降低了复合材料的磨损.