核电690合金传热管微动疲劳试验及损伤机理分析

2022-10-11林韩波唐力晨陈闰洛王昌训谢林君

林韩波, 唐力晨, 钱 浩, 陈闰洛, 王昌训, 谢林君*

(1. 浙江工业大学 机械工程学院, 浙江 杭州 310014;2. 上海核工程研究设计有限公司, 上海 200030)

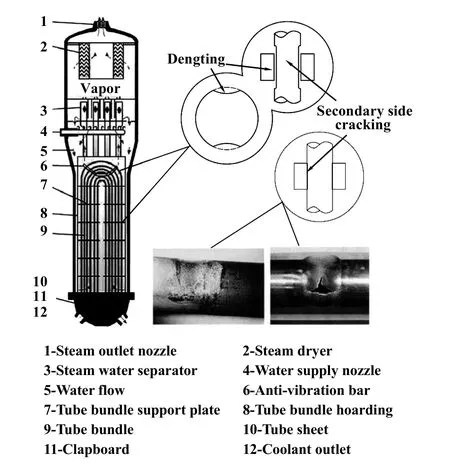

核反应堆系统中,蒸汽发生器是核电站最为关键的主要设备之一,而蒸汽发生器中最为核心也是最薄弱的部件是位于其下方的传热管. 蒸汽发生器传热管在高温高压工况下,承担一、二回路的能量交换和保证一回路压力边界完整性的重要功能,可靠性要求较高. 设备运行时,传热管将反应堆冷却剂从堆芯中获得的热量传递给二次侧介质转化为蒸汽,送入汽轮机组发电[1]. 在高温高压蒸汽和热交换作用下传热管受二次侧两相流激发流致振动,与支承板和抗振条不断发生相对滑移,导致磨损[2-5]的产生,同时蒸汽发生器内部的压力波动引发交变载荷作用于传热管,从而形成微动疲劳[6-8]. 微动疲劳的产生导致传热管表层裂纹的萌生和扩展(图1),从而引起传热管管壁减薄和爆管事故,严重影响到整个核动力装置的安全性和可靠性[9].

作为核电蒸汽发生器传热管最常用的材料,张等[10-12]研究了在空气和水溶液中690合金的疲劳裂纹扩展行为,结果表明在水环境中磨损体积和磨痕面积与微动运动区域相关. Kwon等[13-14]采用面接触的方式对690合金棒材进行常温微动疲劳与高温微动疲劳研究,结果表明温度的升高使得摩擦系数和磨损体积逐渐减少. 党等[15]讨论了690合金在高温水中的腐蚀性问题,结果表明690 合金在核电厂水质环境中具有极低的腐蚀速率和腐蚀产物释放速率. 总体而言,蒸汽发生器传热管涉及微动疲劳及腐蚀疲劳的因素较多,迄今没有统一的失效机理和疲劳损伤评价方法. 国内外学者针对蒸汽发生器传热管的研究,主要是传热管690合金棒材接触力学、断裂力学及有限元法[16-17],研究微动磨损机理、裂纹萌生与扩展机制,而关于核电690合金管管材的微动疲劳研究甚少.

Fig. 1 Fretting fatigue and wear parts of steam generator图1 蒸汽发生器存在微动疲劳及磨损部位

本文中重点研究径向载荷和轴向载荷对690合金传热管微动疲劳寿命的影响规律,给出了具有实际使用价值的微动疲劳寿命曲线,并通过宏观与微观分析结合的方式,研究690合金管微动疲劳断裂的机理,为提高690合金管在蒸汽发生器使用过程中的安全性和可靠性提供指导.

1 试验材料与装置

1.1 材料成分与性能参数

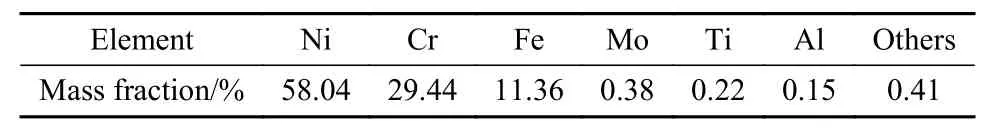

根据第三代先进压水堆核电站蒸汽发生器的设计要求,蒸汽发生器传热管目前最常用的材料为690合金[18]. 因此,试验选用690合金管材,外径17.48 mm,壁厚1.10 mm,其化学成分列于表1中. 配对抗振条材料选用403不锈钢(SS).

表1 试样690合金化学成分(质量分数/%)Table 1 Chemical composition of 690 alloy for test (mass fraction/%)

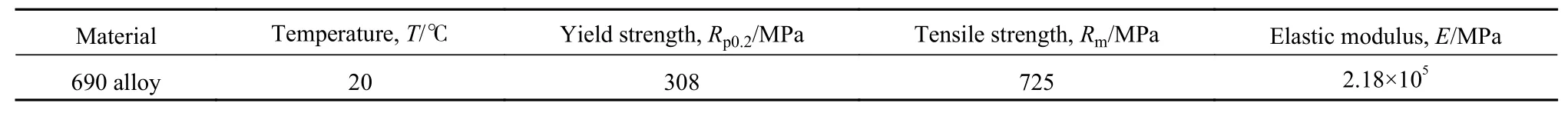

为了得到Inconel 690合金的材料性能参数,采用Instron8850型250 kN动态材料试验机,按GB/T 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》[19]的标准进行690合金管常温拉伸试验. 材料的屈服强度Rp0.2、弹性模量E及抗拉强度Rm列于表2中.

表2 690合金材料拉伸性能Table 2 Tensile properties of 690 alloy material

1.2 690合金管微动疲劳试验装置的设计

设计的试验加载装置[20]如图2所示,由于装置的悬臂梁一端自由另外一端由轴承连接,其不承受弯矩的作用,因此当试样位于微动处时,整个悬臂梁利用力矩平衡的原理,可得微动处的载荷为自由端施加载荷的2倍,自由端的微动加载装置由螺旋测微器改进而得,用其旋转前进压缩传感器获得相应的径向载荷.

微动疲劳试验时,由于试样两端与试验机夹持端会产生应力集中,从而导致试样夹持部位起裂和断裂.因此,对690合金管试样与夹具采用内外壁粘接加焊接的结构. 690合金管与夹具的内外壁采用螺纹连接,并且在连接的尾端采用激光焊接.

2 微动疲劳试验

690合金管微动疲劳试验所用装置为Instron8872型25 kN动态材料试验机,试验时主要采用载荷控制,采用正弦波加载进行单轴向拉-拉疲劳试验,取应力比R=0.1,加载频率20 Hz.

试验方案列于表3中,试验时先将试样夹持于试验机上,然后通过微动加载装置对管状试样进行加载,并通过试验机施加轴向载荷进行试验. 为了保证试验的可靠性,同一工况试验次数不少于3次.

表3 微动疲劳试验方案Table 3 Fretting fatigue test scheme

2.1 恒定径向载荷下的微动疲劳S-N曲线

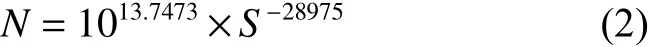

S-N曲线是估算材料疲劳寿命并反映材料基本疲劳强度特性的曲线. 一般描述疲劳寿命关系的曲线公式有指数函数公式、幂函数公式和三参数公式. 本研究中采用上述三个经验公式中的幂函数公式,是描述材料S-N曲线最常用的形式,表达式为

其中,N表示疲劳寿命,S表示应力,m和C与材料性质和加载方式有关[21-22].

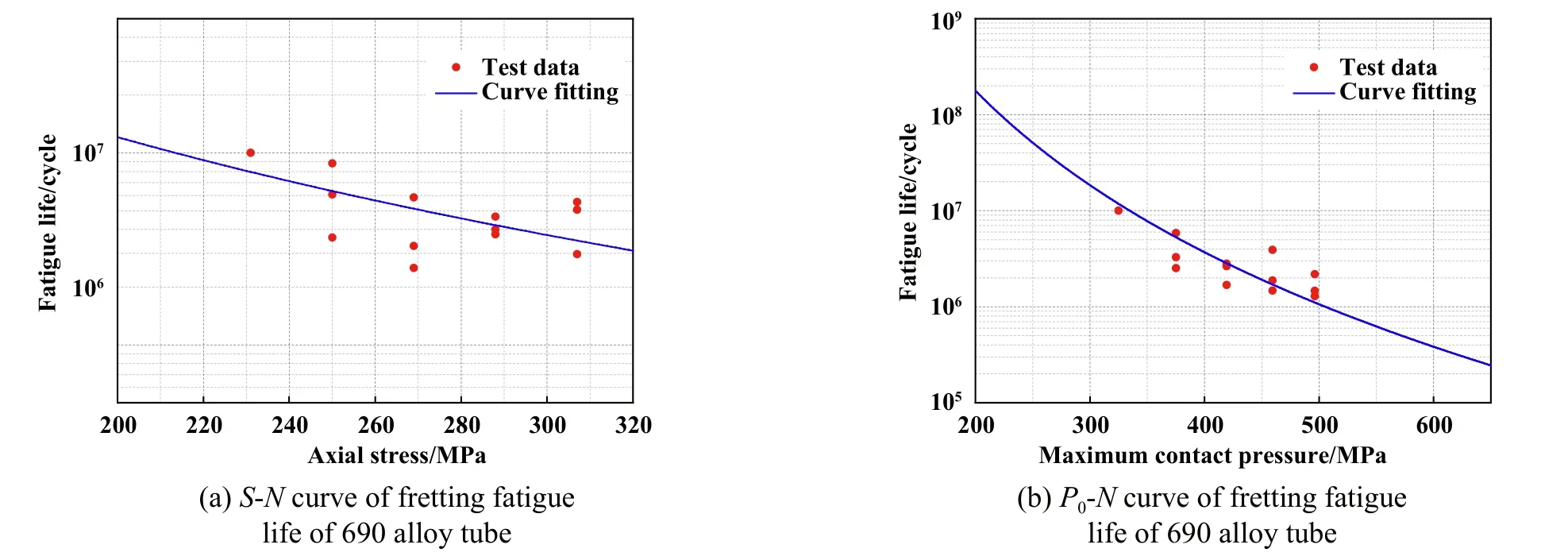

通过对690合金管的轴向载荷—疲劳寿命以式(1)进行拟合,得到曲线表达式(2),拟合的曲线如图3(a)所示.

从图3(a)可以看出,690合金管的S-N曲线呈平缓下降的直线型趋势,这是相比于奥氏体不锈钢的阶梯型S-N曲线[23],结果表明690合金的材质均匀且具有良好的抗疲劳性能.

2.2 恒定轴向载荷下的微动疲劳P0-N曲线

将实际情况下690合金管与抗振条的接触问题,转化为圆柱与刚性平面接触问题.

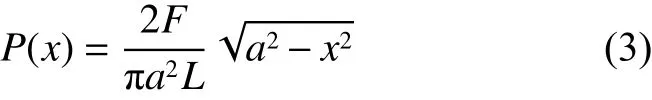

根据Hertz理论得到接触应力分布为

式中:F为径向载荷,a为接触半宽,L为接触区域长度,x为接触点距离接触中心的径向距离.

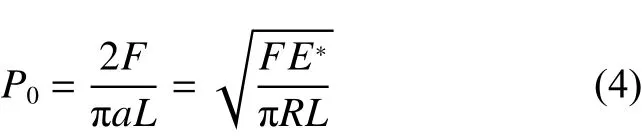

当x=0时,接触区域所收到的接触应力最大,其为

式中:E*为等效弹性模量,R为圆管外径.

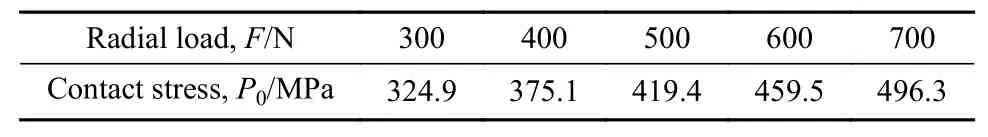

因此可根据式(4),计算试验方案2中径向载荷所对应的最大接触应力,结果列于表4中.

表4 不同径向载荷下的最大接触应力Table 4 Maximum contact stress under different radial loads

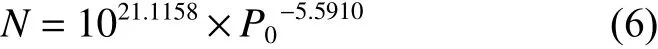

对最大接触压应力下的P0-N寿命曲线也采用S-N疲劳曲线的公式描述,即P0-N的关系式可以表示为

式中,P0为最大接触应力,N为疲劳寿命,m和K为材料常数.

对式(5)进行拟合得到轴向载荷14 kN下的微动疲劳P0-N曲线,得曲线表达式(6),拟合曲线如图3(b)所示.

Fig. 3 Fretting fatigue life curve of 690 alloy tube图3 690合金管微动疲劳寿命曲线

从图3(b)可以看出在轴向载荷14 kN下,690合金管的P0-N曲线呈先陡峭后平缓的下降趋势. 这是由于随着接触应力的增大,表面摩擦力随之增大,使得微动疲劳寿命明显下降,但当接触应力增大到一定值后,接触表面的相对位移幅值减小,减缓裂纹扩展的速度,因此使得微动疲劳寿命下降的幅度减小.

2.3 690合金管微动疲劳寿命经验公式

由于690合金管的微动疲劳寿命实际上受到接触应力(即径向载荷)与轴向交变应力的共同作用,接触应力主要影响疲劳裂纹萌生寿命,而轴向交变应力影响裂纹扩展寿命. 因此,为了比较两者对微动疲劳全寿命的贡献机制,提出一种微动疲劳寿命的经验公式

式中,P0为最大接触应力,S为轴向应力,N为疲劳寿命,α,β和C为材料常数.

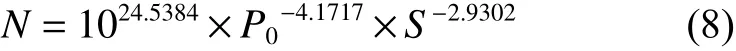

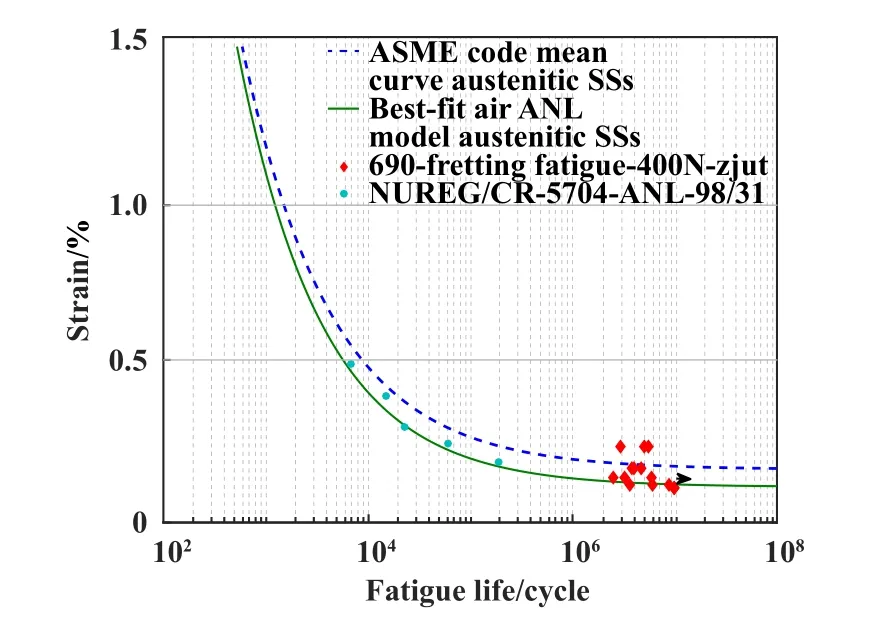

根据式(7)进行拟合得到微动疲劳寿命经验公式(8),并拟合曲面,如图4所示。

对比公式中P0与S的指数系数可以看出,接触应力的变化对于微动寿命的影响更大. 因为在微动疲劳试验时,接触摩擦力与接触应力成正比,接触表面的摩擦力是微动疲劳裂纹萌生的主要因素. 由于表面摩擦剪应力使得微动接触面发生应力集中而促使微动疲劳裂纹形核,大大降低微动疲劳裂纹萌生的寿命.

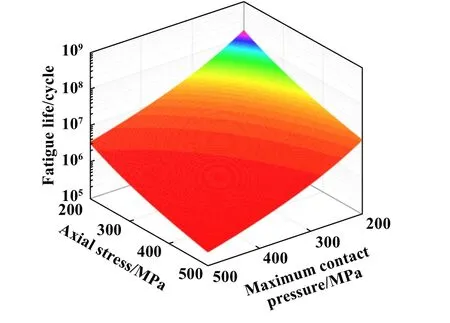

2.4 690合金管疲劳试验数据与其他研究结果比较

Argonne national laboratory (ANL)[24]开 展 了690合金及奥氏体不锈钢的性能研究,Tan等[25]也对690合金管疲劳开展研究,并与相关标准的数据进行比较.为了对690合金管微动疲劳寿命数据可靠性进行分析,将方案1试验所得的疲劳数据与ANL研究的结果进行对比,如图5所示. 所得试验数据均位于设计曲线Best-fit air ANL model austenitic SSs 的上方,且接近ASME code mean curve austenitic SSs,即所得疲劳寿命数据均位于设计曲线之上,反映出690合金管的微动疲劳性能较好,能够更好地保证核电运行过程中的安全性,从中也证明了试验数据的可靠性,可为材料的疲劳设计提供参考.

3 磨痕形貌及疲劳断口分析

3.1 磨痕扫描电镜分析

Fig. 4 Fitting surface with empirical formula of fretting fatigue life图4 合金管的微动疲劳寿命经验公式拟合曲面

Fig. 5 Fretting fatigue life data for 690 alloy tube and austenitic stainless steel fatigue performance curve图5 690合金管微动疲劳寿命数据及奥氏体不锈钢疲劳性能曲线

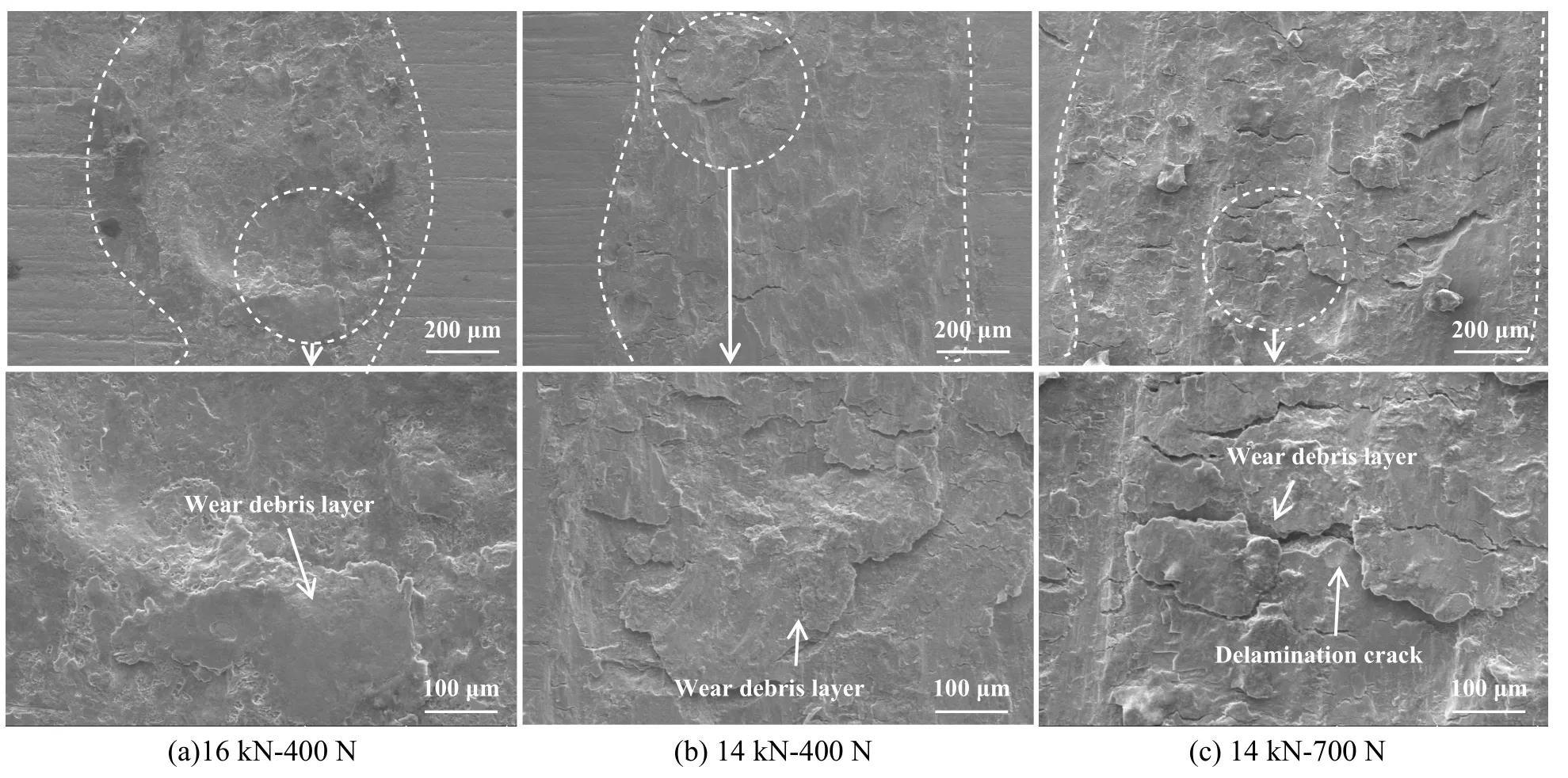

图6所示为690合金管试样与403SS抗振条在不同载荷工况下磨痕区域形貌的扫描电子显微镜(SEM)照片. 为标记简洁,图6(a)、(b)和(c)对应的载荷工况,均以轴向载荷-横向载荷的方式命名,下文图片均相同.从图中可以看出磨损区域被不连续的磨屑层覆盖,且磨屑层的周围出现了犁沟. 对比图6(a)和(b)可以看出轴向载荷的改变对于磨痕的微观结构来说影响并不显著. 而对比图6(b)和(c)可以看出当法向载荷增大时,磨损明显加剧,磨痕的面积明显增大,且出现分层裂纹,以上可以说明690合金管的磨损机制主要为剥层和磨粒磨损.

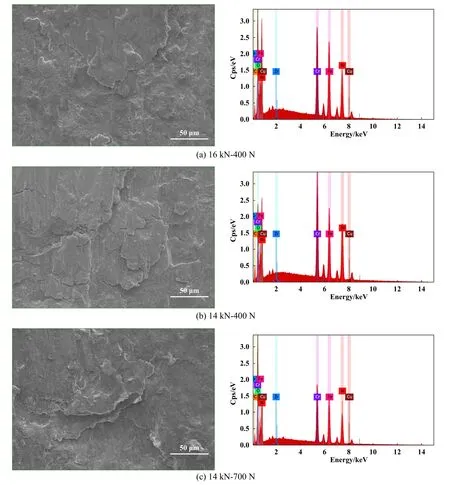

图7所示为对应加载条件下的样品接触表面形貌的SEM照片和元素能谱(EDS)图,从图可以说明轴向载荷增大时,氧元素含量并无明显增大;而径向载荷增大,氧元素含量明显增大. 这说明径向载荷增大时磨损更加剧烈,这与图6给出的分析结果相符.

3.2 磨痕三维形貌分析

Fig. 6 SEM micrographs of the wear scar area of the fretting fatigue sample图6 微动疲劳试样磨痕区SEM照片

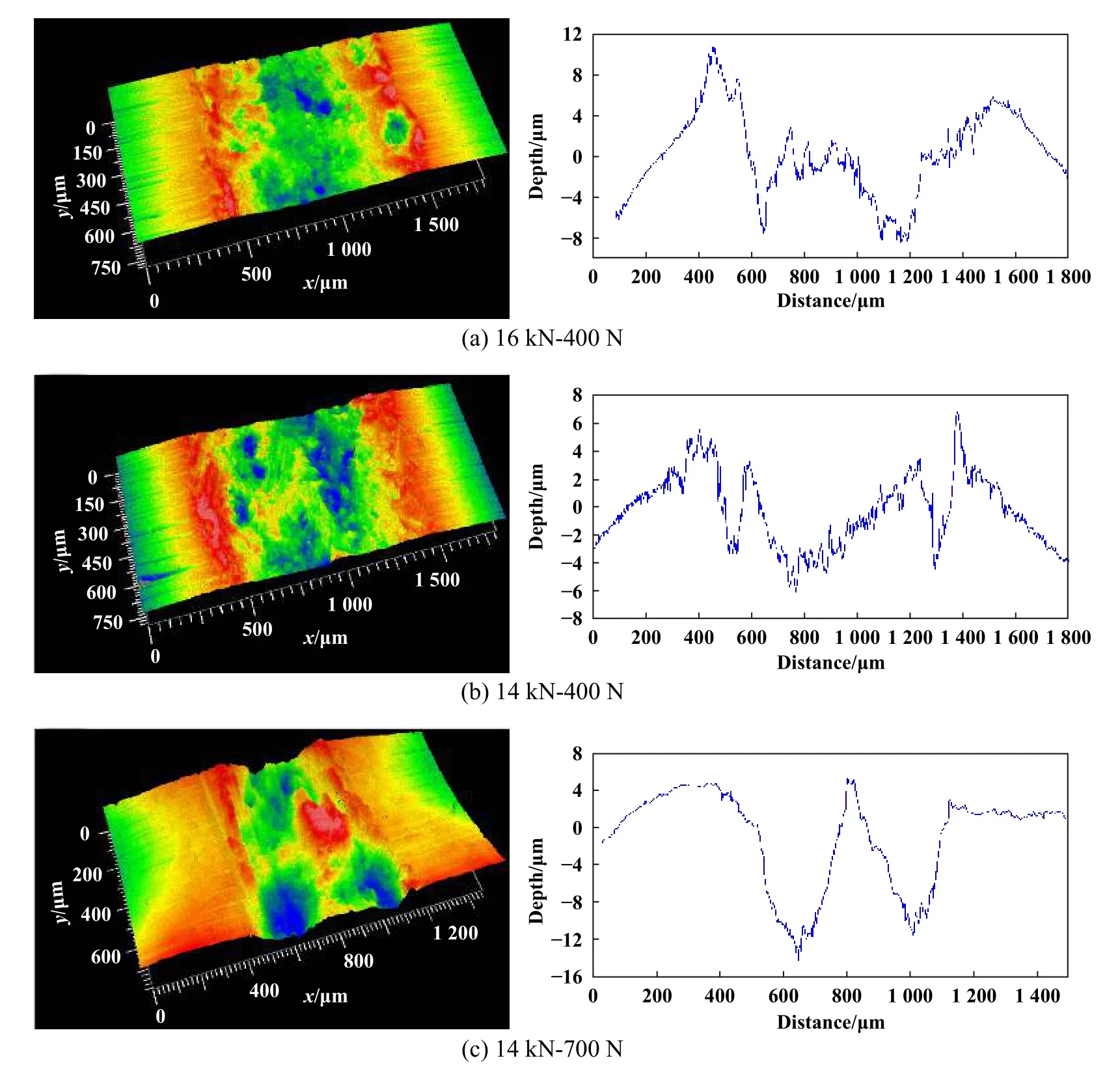

从图8中可以看出微动疲劳试样的磨痕形貌均成W型,且呈锯齿状的特征. 这是由于接触中心先与抗振条接触,且接触应力越高,磨损深度越深。而周围区域未被接触,且由于磨损过程中磨屑由中间向两边堆积,呈现中间下陷两边凸起的形貌. 锯齿状则是因为在接触面上,当690合金管与抗振条接触时并不是理想的线接触,较高的微凸体先磨损,较低的微凸体被保护而后磨损,导致磨损不均匀而产生的现象.

表5所列为690合金管试样的最大磨痕深度以及磨损体积数据汇总,从表中可知16 kN-400 N和14 kN-700 N的试样磨痕深度均大于14 kN-400 N的试样,这是由于较大径向载荷和轴向载荷分别导致接触应力和微动幅值的增大;根据Achard磨损公式可知,接触应力和相对位移幅值均会导致磨痕深度和磨损体积的增加. 但相比较而言,14 kN-700 N试样的最大磨痕深度和磨损体积更大,这说明径向载荷较大时,690合金管磨损更剧烈,这与磨痕扫描电子显微镜的分析结果一致.

3.3 疲劳断口的宏观形貌分析

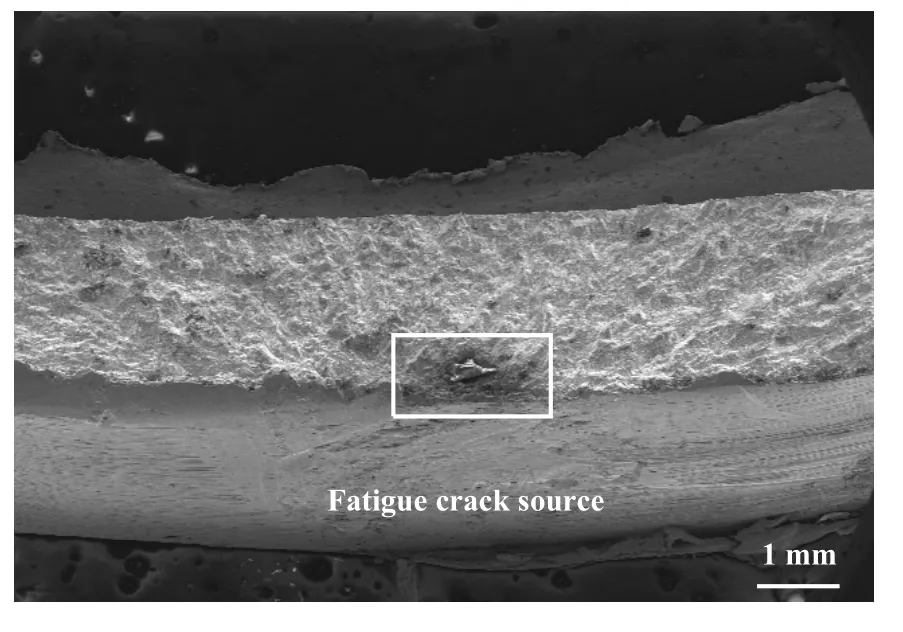

选取试验15 kN-400 N、14 kN-400 N和14 kN-500 N载荷下的试样断口进行分析. 从图9中可看出,不论是采用恒定的径向载荷,只改变轴向载荷,还是采用恒定的轴向载荷,只改变径向载荷,疲劳断裂的试样其断口均为灰暗色,断口的边缘具有宏观的塑性变形,且试样均存在疲劳断口典型的裂纹源区、裂纹扩展区和瞬时断裂区.

裂纹源区位于试样的管外壁部分,靠近试样微动摩擦副的上边缘倒角处,裂纹源的产生是由传热管与抗振条接触表面的微动磨损造成的. 裂纹源位置的颜色较深,是在磨损过程中发生氧化导致的. 裂纹扩展区在整个疲劳断面上占的比例较小,其比例占总断口面积的10%~20%左右。裂纹扩展区的颜色较裂纹源处浅,并且与裂纹源和瞬时断裂区有明显的间隙;裂纹扩展区的两边为失稳扩展区,失稳扩展区的面积明显大于稳定扩展区. 试样断口的白亮粗糙区域为瞬断区,其宏观形貌与韧性断裂类似,断口面积所占比例最大.

在微动疲劳试验过程中,690合金管试样在微动磨损的表面形成了疲劳裂纹源,如图10所示. 疲劳弧线是疲劳断口的宏观基本特征,但并不是所有的疲劳断口均会产生明显的疲劳弧线,图10中未出现疲劳弧线的原因可能是690合金管材质比较均匀,试验施加的载荷为短时载荷,所以材料的周期性塑性钝化局限在裂纹尖端很小的区域内,疲劳弧线不明显. 由于微动接触区局部应力集中引发高应力梯度,使得微动疲劳呈现出更明显的尺度效应,早期产生的疲劳源区的宽度约0.1~1 mm,随径向载荷不同而有所区别[26-27]. 扩展性疲劳裂纹形成后,在微动力和外界疲劳载荷共同作用下向中心发展,当达到一定深度后,微动力的作用基本消失,外界的疲劳载荷此时起决定性的作用.因此,一般情况下微动疲劳可以分为两个阶段,即径向载荷(微动摩擦)起主要作用的裂纹萌生阶段和轴向载荷起主要作用的裂纹扩展及断裂阶段.

3.4 疲劳断口的微观形貌分析

Fig. 7 SEM micrographs and EDS spectra of the wear scar area of the fretting fatigue sample图7 微动疲劳试样磨痕区形貌的SEM照片和EDS光谱图

对690合金管疲劳试样断口采用S-4700型扫描电子显微镜(SEM)进行形貌观测,主要观测的点为磨损断裂处疲劳源及裂纹扩展区,获得690合金管试样微动疲劳载荷条件下形貌的SEM照片.

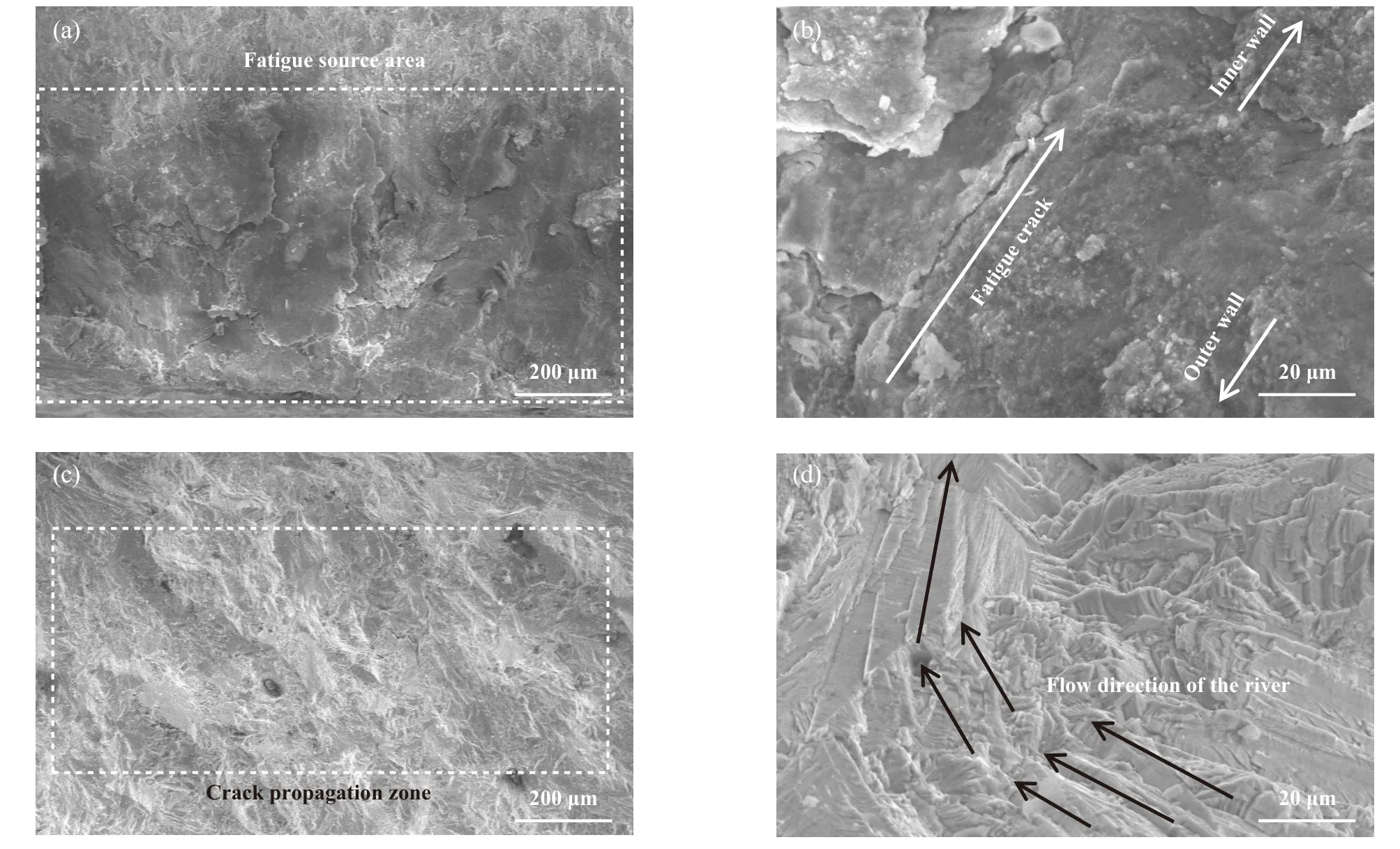

一般的疲劳断口微观形貌有河流状花样、解理台阶和韧窝[28]. 图11所示为轴向载荷14 kN、径向载荷400 N时,690合金管微动疲劳试样的裂纹源区及扩展区的扫描电镜照片. 图11(a)和图11(b)为690合金管试样裂纹源区的微观形貌SEM照片,由图11(a)可以看出,由于磨损的存在,裂纹源区出现氧化现象,颜色较深,并且存在细小的氧化颗粒附着;在磨损处沿疲劳裂纹扩展方向有向外辐射的放射台阶和放射条纹,且放射条纹的初始扩展角较小,而后沿着管径方向逐渐增大. 图11(b)为图11(a)中一条裂纹所在区域的放大图,从图中可以明显看出一些微小的氧化物颗粒以及扩展的裂纹,裂纹扩展的方向由管外壁向管内壁扩展.图11(c)和图11(d)分别示出了试样疲劳扩展区的微观形貌图及其放大图,从扩展区观测,其裂纹之间产生了较大的塑性变形,并且通过撕裂的方式形成了台阶.因此,690合金管微动疲劳断裂的微观机理是解理疲劳断裂,解理裂纹扩展过程中为减少能量的消耗,河流花样会趋于小河流合并成大河流[29].

Fig. 8 3D morphology of fretting fatigue specimen wear marks图8 微动疲劳试样磨痕三维形貌图

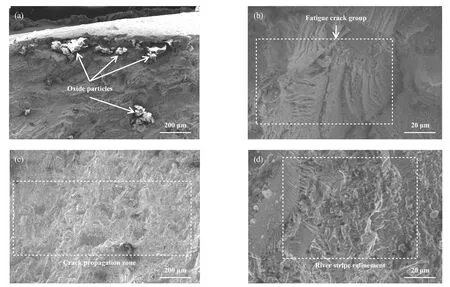

图12所示为轴向载荷15 kN,径向载荷400 N时,690合金管微动疲劳试样的裂纹源区及扩展区的扫描电镜图片. 图12(a)与图11(a)对比可以看出,在较高的拉应力下,裂纹源区产生明显的磨蚀坑及较大的氧化颗粒;图12(b)与图11(b)对比则显示在裂纹源区产生更多的裂纹,并形成裂纹群,这表明随着拉应力的增大,其对690合金管磨蚀以及微动疲劳的断裂作用增强,疲劳试件的寿命减少得更快. 从图12(c)和(d)中可以发现,轴向载荷的增大使得河流花样的条纹变细变短,这可能是由于随着拉应力的增大,裂纹扩展速度增加,载荷循环周期变短,从而导致的条纹细化.

Fig. 9 Macroscopic fracture morphology of fretting fatigue sample图9 微动疲劳试样断口宏观形貌

Fig. 10 Source of crack due to fretting fatigue图10 微动疲劳裂纹源

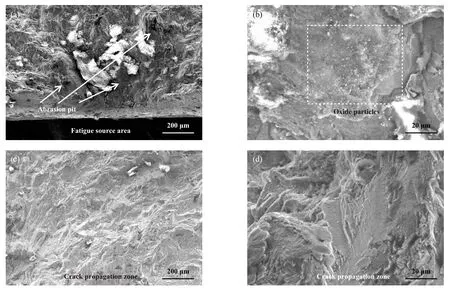

图13所示为轴向载荷14 kN,径向载荷500 N时,690合金管微动疲劳试样的裂纹源区及扩展区的扫描电镜照片. 图13(a)和(b)为裂纹源区的微观形貌图及其放大图,图13(c)和(d)为裂纹扩展区的微观形貌图及其放大图. 对比图13与图11的裂纹源区图,可以看出在径向载荷500 N下的裂纹源区中黑色区域颜色更深,断口表面的磨蚀坑以及氧化物颗粒密集,证明径向载荷的增加导致了疲劳源区的氧化程度加剧,塑性变形程度加剧且没有明显的滑动,加剧部位存在应力集中的现象. 对比图13与图11的裂纹扩展区可以看出,图13中的河流花样条纹较为稀疏,这可能是由于在较大的接触压力下局部塑性变形会产生一定的残余应力,从而改善局部应力的分布,延缓微动疲劳寿命下降速度[30].

4 结论

a. 通过对不同载荷下的疲劳寿命数据按照幂函数公式进行拟合,获得径向载荷400 N下的微动疲劳S-N曲线以及轴向载荷14 kN下的微动疲劳P0-N曲线.并且根据两组方案的试验数据提出了微动疲劳寿命经验公式. 对比拟合曲线及经验公式可以看出在微动疲劳试验中,径向载荷的改变对于疲劳寿命的影响更大. 将微动疲劳试验数据与ANL试验结果进行比较,发现试验数据均位于设计曲线之上,反映了690合金管较好的微动疲劳性能.

b. 根据690合金管与403SS抗振条的磨损区形貌的SEM照片可以看出,两者间的磨损机理为剥层及磨粒磨损.

c. 从宏观断口上看,690合金管疲劳断口可分为3个区域:裂纹源区、裂纹扩展区和瞬时断裂区. 从微观断口上看,690合金管微动疲劳失效形式为穿晶解理断裂,在疲劳裂纹扩展区有明显的河流状条纹,解理裂纹扩展过程中为减少能量的消耗,河流花样会趋于小河流合并成大河流.

Fig. 11 SEM micrographs of fractured surfaces of 690 alloy tube sample under 14 kN-400 N图11 14 kN-400 N下的690合金管试样断口形貌的SEM照片

Fig. 12 SEM micrographs of fractured surfaces of 690 alloy tube sample under 15 kN-400 N图12 15 kN-400 N下的690合金管试样断口形貌的SEM照片

Fig. 13 SEM micrographs of fractured surfaces of 690 alloy tube sample under 14 kN-500 N图13 14 kN-500 N下的690合金管试样断口形貌的SEM照片

d. 对比不同试样断口形貌的SEM照片,结果表明:径向载荷不变时,增大轴向载荷导致疲劳源区产生更多的裂纹,并形成裂纹群导致裂纹扩展速度加快从而减少疲劳寿命;在相同轴向载荷时,增大径向载荷会导致试样疲劳源区氧化加剧,塑性变形程度加深,然而较大的接触压力下局部塑性变形会产生一定的残余应力,改善局部应力的分布.