济南地铁大跨无柱拱形结构内力分析及施工技术

2022-10-10刘伟龙孟凡明

王 丹,李 钊,刘伟龙,袁 满,宁 波,孟凡明

(1. 济南轨道交通集团有限公司,济南 250014;2. 中南大学,长沙 410083; 3. 中铁十四局集团有限公司,济南 250101)

进入21世纪以来,我国城市地下工程迅猛发展,随着地下工程施工技术的日益成熟,安全稳定、经济合理已不是地铁车站建设的唯一要求,视野开阔、客流通畅、美观等成为了地铁车站应具备的性能。无柱车站因其良好的舒适性、大空间、优秀的客流组织条件,逐渐在各大城市地铁建设中普及[1]。

目前,大跨无柱拱形地铁车站已在青岛、深圳、广州、大连等多地成功应用[2]。国内学者针对无柱车站结构受力特性进行了大量研究,杨秀仁建立二维、三维、多施工阶段、多使用阶段的数值模型,对装配式无柱车站的受力特性进行了精细化分析[3];王庆瀚等通过有限元数值模拟,研究了不同无柱中板结构的受力特性,指出平板斜撑结构具有形式简单、内力分布均衡的优点,更适用于无柱车站现场施工[4];赵枫指出拱形中板较其他形式中板除轴力外,其余内力及变形均为最小[5]。在无柱车站施工技术方面,深圳地铁人民南站采用盖挖逆作+先隧后站技术保证了工程在复杂环境下按时、安全实施[6];大连兴工街暗挖车站通过设置3座施工竖井,采取钻爆法施工,成功完成车站建设[7]。但遗憾的是,在硬岩地层条件下的明挖大跨无柱拱形车站结构内力分析及施工技术方面尚未深入研究。

笔者以济南地铁龙奥站为依托,通过有限差分数值仿真手段,探究了硬岩地层大跨无柱拱形车站结构受力特性及施工技术,以期为类似工程提供参考。

1 工程概况

济南地铁3号线全长21.57 km,龙奥站位于龙奥南路与奥体西路交叉口,沿奥体西路南北向布置,地铁走向及车站位置如图1所示。龙奥站设计为地下双层岛式车站(局部3层),车站全长188 m,有效站台宽度11 m,车站标准段主体结构宽度19.7 m。车站底板最大埋深约20.5 m,顶板覆土为2.2~5.5 m。车站两端设计为明挖3层3跨结构,中间公共区为明挖2层无柱拱形结构,其站厅层不设柱。

图1 济南地铁3号线部分区段 Figure 1 Partial section of Jinan Metro Line 3

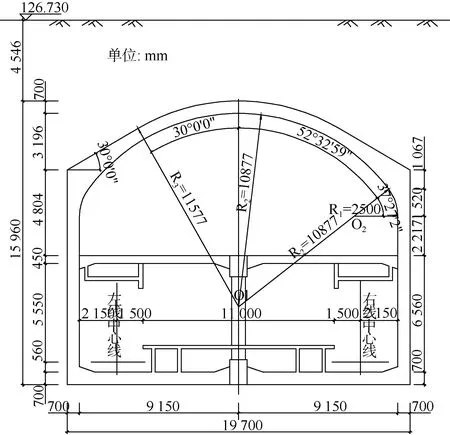

无柱拱形结构顶板、侧墙、底板设计厚度均为700 mm,中板设计厚度为450 mm,各构件连接处均设置腋角,顶板采用变截面设计,拱顶截面厚度最小,数值为700 mm,拱脚处截面厚度最大,结构主筋配筋设计情况见表1。无柱拱形结构横断面如图2所示[8]。

表1 结构主筋配筋设计情况 Table 1 Design of main reinforcement of the structure

图2 主体结构标准段横断面 Figure 2 Cross section of standard section of the main structure

龙奥站属低山丘陵地貌,地形总体南高北低,自南向北逐步递减,场地区内主要分布素填土、粉质黏土、中风化闪长岩、中风化石灰岩(破碎)及中风化石灰岩,地下水主要为上层滞水,无稳定地下水位。

龙奥站基坑变形控制等级为一级,基坑安全等级为一级,基坑开挖采用多级放坡明挖的方式,其中素填土层坡率为1∶0.5,中风化石灰岩层坡率为1∶0.1。基坑支护结构采用喷锚支护,支护参数为:坡面网喷10 cm厚C25早强混凝土,钢筋网规格为Φ8@200 mm× 200 mm,土钉及锚杆采用Φ25砂浆锚杆,素填土层土钉间距为1.5 m×1.5 m(竖向×水平向),中风化石灰岩层锚杆间距为3 m×2 m(竖向×水平向),梅花型布置,锚杆详细参数见表2。围护结构横剖面如图3所示[8]。

图3 围护结构横剖面 Figure 3 Cross section of the enclosure structure

表2 锚杆详细参数 Table 2 Parameters of anchor bolt

2 大跨无柱拱形结构数值分析

目前对于明挖车站基坑支护结构的强度、变形计算,以及主体结构受力特性的计算分析通常采用荷载— 结构法进行,但该方法将结构与地层分开考虑,不能真实反映两者之间的相互作用,而地层—结构法将结构与地层视为整体共同承载,充分体现两者之间的相互作用,其计算结果更加可靠[9-10],因此笔者采用地层—结构法开展大跨无柱拱形结构受力分析。

2.1 数值模型建立

选用FLAC3D有限差分数值仿真软件,对龙奥站进行施工阶段受力分析。车站的主体结构和地层采用实体单元模拟,基坑喷锚支护采用结构单元模拟,其中土钉及锚杆采用锚杆(Cable)单元模拟,喷射混凝土层采用壳(Shell)单元模拟。锚杆与喷射混凝土之间、喷射混凝土与土层之间相互作用采用连接(Link)实现。

为消除边界条件影响,取模型下边界及左、右边界距离基坑边缘3~5倍基坑开挖深度范围,上边界取至地面,则实际二维模型中水平向(x方向)长度取240 m,竖向(z方向)长度取120 m。模型边界条件设置为左、右边界水平约束,下边界固定约束,上边界为自由边界。采用上述方法所建立的二维数值模型如图4所示。

图4 二维数值模型建立 Figure 4 Establishment of two-dimensional numerical model

2.2 计算参数选取

在计算模型中,地层单元采用摩尔—库伦材料模型,车站主体结构单元采用弹性材料模型。地层、车站主体结构及基坑围护结构材料物理力学参数如表3~5所示。

表3 地层及车站主体结构实体单元计算参数[8] Table 3 Calculation parameters of soil layer and solid element of the station main structure

2.3 施工模拟步骤

根据本工程的施工顺序,计算时模拟步骤如下:

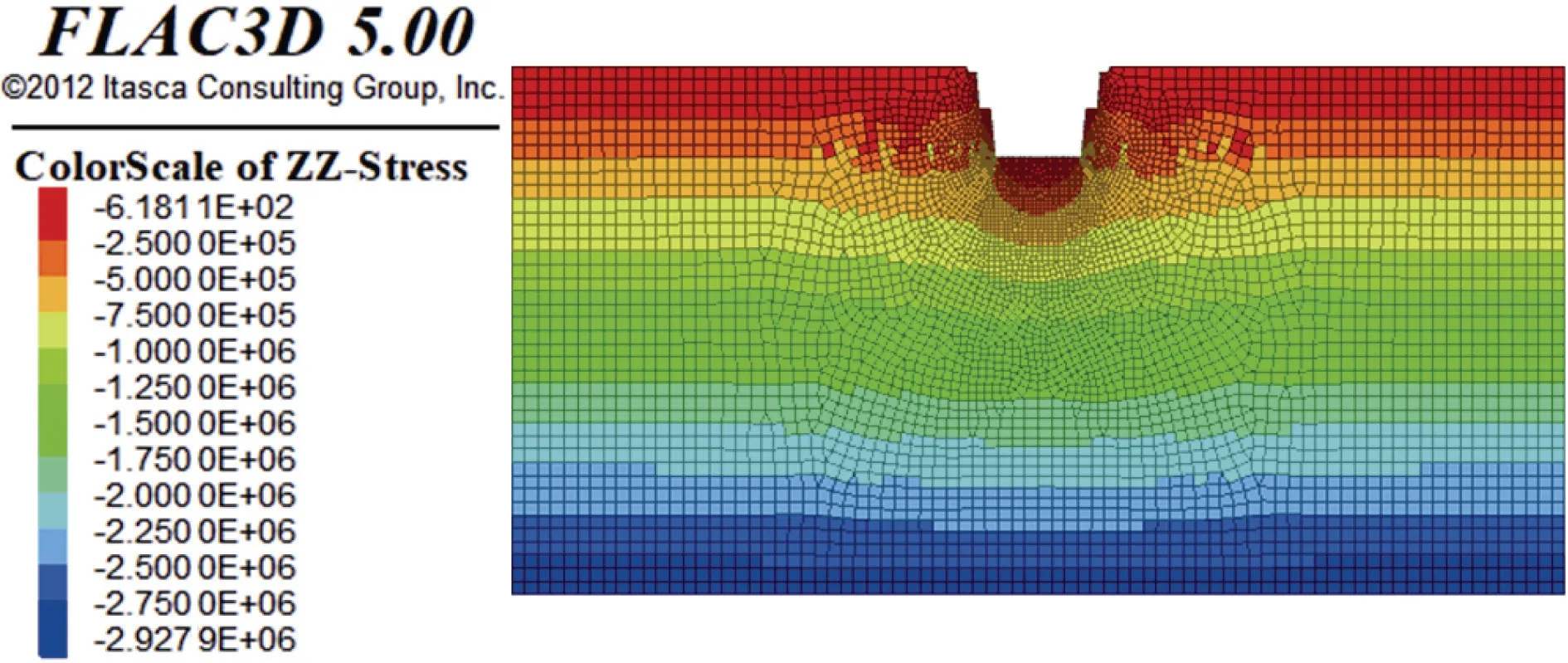

1) 初始地应力平衡。模拟中初始地应力场采用分阶段弹塑性求解法生成,该求解过程分为两个阶段进行。首先,FLAC3D程序自动将模型所有组成材料的粘聚力和抗拉强度设置为较大值,进行弹性求解,直至体系达到力平衡状态;然后将粘聚力和抗拉强度重置为初始设定值进行塑性阶段的求解,直至体系达到力平衡状态。图5所示为初始地应力平衡后,地层竖向应力云图。

图5 初始地应力平衡后地层竖向应力云图 Figure 5 Contour map of vertical stress of the stratum after initial in-situ stress balance

2) 基坑开挖支护。初始地应力平衡后,实施基坑竖向分层开挖,并同步施作喷锚支护,基坑开挖通过对地层单元赋予空(null)模型的方式模拟,喷锚支护通过建立shell单元和cable单元模拟,每层土体开挖后模型计算至稳态平衡,即地应力完全释放。图6所示为基坑开挖支护后地层竖向应力云图。

图6 基坑开挖支护后地层竖向应力云图 Figure 6 Contour map of vertical stress of the stratum after foundation pit excavation and support

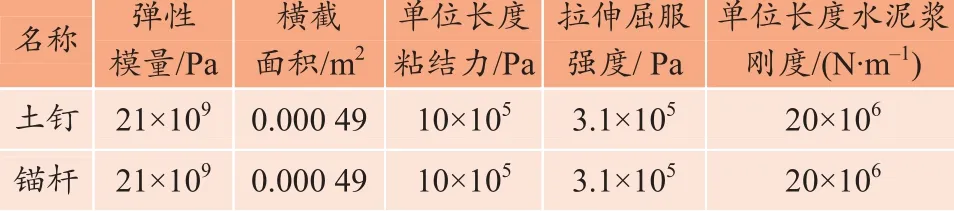

表4 喷射混凝土shell单元计算参数 Table 4 Calculation parameters of the shotcrete shell element

表5 土钉及锚杆cable单元计算参数 Table 5 Calculation parameters of the cable element of the soil nail and anchor bolt

3) 主体结构浇筑与基坑回填土。主体结构浇筑与基坑回填土模拟通过改变单元属性的方式进行,即将原赋予空模型的主体结构部分单元和回填土部分单元重新赋予相应材料本构模型及参数。主体结构侧墙外侧肥槽采用与主体结构同标号的混凝土分层回填,拱顶外侧采用土体分层回填。图7所示为基坑回填后地层竖向应力云图。

图7 基坑回填后地层竖向应力云图 Figure 7 Contour map of vertical stress of the stratum after foundation pit backfilling

2.4 计算结果分析

选取基坑开挖支护阶段计算结果,分析支护结构的稳定性,以及基坑回填土阶段计算结果,分析主体结构受力特性及安全性。

2.4.1 基坑支护结构稳定性分析

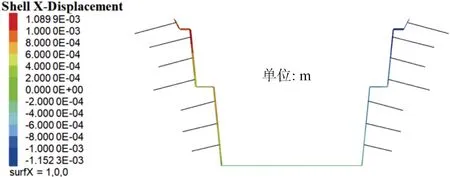

1) 支护结构变形分析。通过对基坑开挖支护施工过程进行仿真计算,得到了基坑建成后支护结构水平位移分布。图8所示为基坑支护结构水平位移等值线图。

图8 支护结构水平位移等值线 Figure 8 Contour map of horizontal displacement of the supporting structure

由图8可见,基坑支护结构发生向基坑内的水平位移,基坑施工引起的支护结构最大水平位移为1.152 mm,发生在支护结构右侧顶部位置,远小于《建筑基坑工程监测技术标准》(GB 50497—2019)[11]的要求,其控制值为30 mm。

2) 锚杆内力分析。基坑开挖完成后,锚杆轴力分布如图9所示。

图9 锚杆轴力等值线 Figure 9 Contour map of axial force of the anchor rod

由图9可以看出,基坑施工引起的锚杆轴力均较小,最大处位于靠近基坑底部的锚杆,其数值为1.65 kN,远小于锚杆抗拔力设计值30 kN[8]。

总而言之,基坑支护结构变形及受力均满足相关规定要求,结构具有较好的稳定性,对中风化石灰岩地层具有很好的适应性。

2.4.2 主体结构受力特性与安全性分析

1) 主体结构变形分析。通过对车站主体结构施工过程进行仿真计算,得到了结构位移分布。基坑土方回填完成后的主体结构水平位移与竖向位移等值线如图10所示。

图10 主体结构水平位移与竖向位移等值线 Figure 10 Contour map of horizontal and vertical displacement of the main structure

由图10可见,基坑进行土方回填后,主体结构总体上呈现出拱部向内发生变形,而拱脚及侧墙向外发生变形,且变形对称分布的特征。主体结构的水平位移在拱肩、拱脚与侧墙连接部位均相对较大,数值依次为0.17、0.11 mm,二者相比拱肩的水平位移值最大。竖向位移最大值为1.9 mm,发生在拱顶位置,总体上主体结构竖向位移表现出由顶板拱顶向两侧拱脚逐渐减小的特点。

2) 主体结构应力分析。图11所示为基坑土方回填完成后的主体结构最大主应力与最小主应力等值线图。

由图11可以看出,在上覆土体压力作用下,结构顶板、侧墙处于受压状态,而中板处于整体受拉状态。结构压应力主要集中在顶板拱顶、拱腰及拱脚部位,最大处位于拱顶,其数值为1.82 MPa。而结构拉应力主要集中在中板与侧墙、中板与中柱连接处上部以及中板跨中下部,最大处位于中板与中柱连接处,其数值为0.56 MPa。由此可见,结构最大压应力与最大拉应力均在材料强度允许范围之内(C35混凝土抗压、抗拉强度标准值分别为23.4、2.2 MPa)。

图11 主体结构最大、最小主应力等值线 Figure 11 Contour map of maximum and minimum principal stress of the main structure

3) 主体结构承载力分析。通过FLAC3D内置FISH语言定义函数计算得出主体结构弯矩值和轴力值,并绘制出结构弯矩和轴力分布如图12所示,其中弯矩画在受拉侧,轴力以受压为正。

图12 主体结构弯矩与轴力分布 Figure 12 Distribution of bending moment and axial force of the main structure

由图12可见,主体结构内力基本呈对称分布,结构弯矩方面,拱形顶板弯矩值相对较大,最大处267.903 kN·m,位于左拱脚部位,远大于中板、侧墙、中柱等,中柱弯矩值最小,仅为0.92 kN·m。轴力方面,顶板及侧墙相对较大,最大处1 551.57 kN,位于顶板左拱脚,而中板、中柱及底板的轴力均较小,最小处位于中板为-80.846 kN(负值代表受拉)。

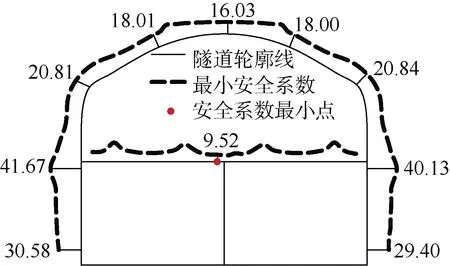

根据车站主体结构弯矩、轴力计算值,以及结构主筋配筋设计情况,参考相关规范[12-13]可得结构各节点抗压(拉)及抗弯安全系数,进而提取各节点安全系数中的较小值,整理为主体结构最小安全系数,并绘制出最小安全系数分布如图13所示。

图13 主体结构最小安全系数分布 Figure 13 Distribution of minimum safety factor of the main structure

由图13可见,主体结构侧墙安全系数较大,顶板和中板安全系数相对较小,最小处位于中板与中柱连接位置,即中板弯矩最大处,其数值为9.52,远大于《混凝土结构设计规范》GB 50010—2010(2015年版)[12]所要求的最小抗弯安全系数2.4。

总体而言,主体结构整体偏于安全,同时顶板因无柱支撑而导致弯矩较大,中板表现为整体受拉状态,均不利于结构承载,在设计与施工过程中应重点关注,必要时采取控制措施。

3 大跨无柱拱形车站施工技术

3.1 施工技术

明挖大跨无柱拱形车站施工主要分为基坑开挖施工与主体结构浇筑施工。基坑全长188 m,整体呈长条状,采用多级放坡、竖向逐层、纵向逐段开挖的方式,大部分为三级放坡形式,基坑整体开挖深度在20.6~25.8 m之间,基坑支护方式采用喷锚支护。主体结构浇筑分为站台层与站厅层两部分,其中站台层设置中柱,而站厅层为无柱结构,二者在施工方法差异较大,站台层主体结构施工通过模板+支撑体系方式进行,而站厅层无柱拱形顶板通过轨行式钢模板台车施工,台车内设钢结构加固。大跨无柱拱形车站施工工序如图14所示。 施工过程技术总结如下:

图14 大跨无柱拱形车站施工工序 Figure 14 Construction procedure of the long-span columnless arch station

1) 基坑开挖时竖向分层、纵向分段,避免单位时间内无支护的基坑平面面积过大或开挖深度过深,确定合理的土方开挖顺序,每层开挖高度≤3 m,共分为4个大的工作平面,使基坑在土方开挖后的区域尽快具备支护作业的条件。

2) 随基坑逐层开挖,逐层进行边坡支护,直至坑底,施工时在基坑开挖坡面,人工或机械成孔,孔内设砂浆锚杆并注入水泥浆,在坡面安装钢筋网,喷射早强C25混凝土,使锚杆与喷射混凝土面层结合。

3) 注浆前要用水引路、润湿输浆管道;灌浆后自然养护不少于7 d,待强度达到设计强度的70%时方可进行张拉工艺;在灌浆体硬化之前,不能承受外力或由外力引起的锚杆移动。

4) 主体结构顶板、中板、底板及侧墙采用C35混凝土,顶板抗渗等级为P8,侧墙抗渗等级以中板为界,中板以上为P8,中板以下为P10,底板抗渗等级为P10;顶板钢筋保护层厚度外侧为45 mm,内侧为35 mm,中板钢筋保护层厚度为30 mm,底板、侧墙钢筋保护层厚度外侧为50 mm,内侧为40 mm。

5) 墙、板纵向分布钢筋应锚入端部横墙并做直勾,直勾长度均不小于37 d (d为钢筋直径);墙、板受力筋及纵向分布钢筋端部遇洞口梁时应锚入加强梁不小于37 d;当端部为无梁洞口或伸缩缝时,钢筋端部做长度不小于15 d的直勾。

6) 主体结构腋角范围拉筋均加密,拉筋横向间距150 mm,纵向间距150 mm。拉筋非加密区,拉筋横向间距300 mm,纵向间距300 mm,梅花型布置。

7) 无柱拱形顶板段施工分为以下阶段:①测放结构中心线及台车轨道线;②台车拼装;③台车矫正;④台车定位;⑤台车清尘、涂刷脱模剂;⑥顶板及侧墙钢筋定位、绑扎;⑦顶板及侧墙模板安装;⑧混凝土浇筑、养护;⑨台车脱模及位移。

8) 底板上支撑墙、中板下轨顶风道隔墙等二次浇注结构,施工优先采用预留甩筋的形式。尤其是底板纵梁上设置现浇隔墙处,避免后期大量植筋造成不必要的浪费,必须在底板浇筑时预留,待站台板施工和设备进场后再施工墙、柱结构。

9) 顶板采用分层对称浇筑,层间浇筑的最长时间间隔不大于混凝土初凝时间,混凝土坍落度边墙处控制为19~20 cm,拱部坍落度控制为15~17 cm,浇筑时速度宜控制在20 m3/h左右,以防止浇筑速度过快而出现模板破裂。

3.2 工程应用效果

目前,明挖大跨无柱拱形车站施工技术已在济南地铁3号线龙奥站成功应用,并取得了良好的效果,保证了车站按时、安全施工,车站现场施工情况如图15、16所示,站厅层建成后效果如图17所示。

图15 锚杆钻孔施工 Figure 15 Bolt drilling construction

图16 钢模板台车施工 Figure 16 Construction of the steel formwork trolley

由图15、16可见,车站基坑采用喷锚支护,保证了基坑开挖的稳定性,无柱拱形顶板采用轨行式钢模板台车施工,操作简便、质量易控制。由图17可见, 无柱拱形车站具有空间大、视野开阔、客流通畅、美观等特点,满足了人们对出行舒适性的要求;同时利于管线及设备布置,提高了空间利用率,具有较高的推广应用价值。

图17 站厅层建成后效果 Figure 17 Effect drawing after the completion of the station hall floor

4 结论

笔者以硬岩地层济南地铁龙奥站为依托,通过有限差分数值模拟手段,分析了无柱拱形结构的受力特性,并探究了大跨无柱拱形车站施工技术,得到的结论如下:

1) 基坑施工引起的支护结构水平位移最大为1.152 mm,锚杆轴力最大为1.65 kN,均满足相关规定要求,基坑稳定性较好。无柱拱形结构截面承载力最小安全系数为9.52,结构安全可靠,但拱形顶板因无柱支撑而导致弯矩较大,同时中板表现出偏心受拉状态,顶板压应力和中板拉应力均较大,是主体结构中的薄弱环节,在设计和施工时应予以重视,确保结构安全。

2) 大跨无柱拱形车站通过基坑采用多级放坡开挖、喷锚支护方法,主体结构站台层采用模板+支撑体系施工,站厅层采用轨行式钢模板台车施工,保证了工程安全、按时建设。

3) 龙奥站采用大跨无柱拱形车站施工技术,成功完成硬岩地层无柱车站建设,施工效果良好,可为类似工程提供参考。