CRTSⅡ型板式无砟轨道植筋修复方案优化研究

2022-10-10黄自鹏何越磊路宏遥赵彦旭

黄自鹏,何越磊,路宏遥,赵彦旭

(1.上海工程技术大学城市轨道交通学院,上海 201620; 2.中铁二十一局集团有限公司,兰州 730070)

引言

作为一种典型的具有界面属性的层状结构物,CRTSⅡ型板式无砟轨道主要由轨道板、CA砂浆层、支承层组成[1],因其具有高平顺性、结构病害数量少、经济效益明显和综合性能发挥稳定等诸多优点而广泛使用[2]。CRTSⅡ型板式无砟轨道服役期间内,在复杂环境和多荷载耦合作用下,部分线路高频性出现轨道板CA砂浆层间离缝等病害,严重影响列车安全运行[3]。

针对轨道板与CA砂浆层间离缝病害产生及发展机理,诸多学者已进行了大量研究。钟垚[4]认为在持续高温荷载作用下,轨道板与CA砂浆层间即可产生离缝病害,且相较于其他位置,板角位置的离缝现象更为严重;赵国堂[5]通过层间内聚力模型,研究不同服役状态下轨道板与CA砂浆层离缝病害在正、负温度荷载及冲击荷载下的伤损演变机理,结果表明层间离缝以剪切型伤损为主,且相较于其他荷载工况,“整体升温+正温度梯度”是诱发层间离缝病害的最不利荷载组合;钟阳龙[6]通过建立CRTSⅡ型板式无砟轨道层间剪切破坏三维有限元模型,分析温度荷载作用下轨道板与CA砂浆层间剪切破坏过程,认为提高界面断裂韧度和剪切强度,可有效地控制层间离缝的发生且能够提高轨道纵向稳定性。

为研究温度荷载作用下轨道板上拱变形及层间剪切破坏的伤损整治技术,刘英[7]提出采用植筋锚固的整治方案,并成功实践;倪跃峰[8]建立轨道板抬板维修计算模型,以不同方案下轨道板最大纵向位移为判断标准,得出不同温度变化下可采取的植筋方案;季杰[9]通过分析多荷载作用下CRTSⅡ型板式无砟轨道层间不同离缝状态对轨道结构服役性能的影响,提出植筋锚固修复方案,结果证明植筋锚固方案能够显著抑制轨道板受高温荷载作用下的上拱变形。

既有研究主要关注轨道板与CA砂浆层间离缝病害在温度荷载下的剪切伤损演变机制,以及对现有植筋锚固方案在若干条件下的合理选取,而关于温度荷载作用下锚固筋数量与植筋位置等对无砟轨道力学特性影响的研究较少。为模拟轨道板与砂浆层间在温度荷载作用下发生破坏现象,通过若干组复合试件的剪切试验,分析轨道板在植筋后的接触界面强度变化规律[10],确定对伤损无砟轨道采用植筋修复方案的理论可行性;在此基础上,结合CRTSⅡ板式无砟轨道现场病害调研情况,建立伤损无砟轨道力学分析模型,研究夏季高温条件下,植筋位置和植筋数量对轨道板力学特性的影响,优化植筋锚固布置方案,为高速铁路工务养护维修[11]提供支撑,丰富轨道结构病害修复理论,完善CRTSⅡ型板式无砟轨道全生命周期服役状态研究[12]。

1 植筋后界面力学性能试验

为模拟轨道结构受剪破坏过程[13],制作了150 mm×150 mm×150 mm混凝土 ̄-砂浆复合标准试件,通过试件剪切试验,对比混凝土-砂浆两相介质和混凝土-锚固钢筋-砂浆三相介质的破坏过程,验证植筋锚固提高轨道板与CA砂浆层间抗剪能力[14]的有效性。

1.1 复合试件制备与加载方法

先浇筑用于模拟轨道板的混凝土,待养护室中初步养护7 d后,所有混凝土试件表面按照轨道结构现场实际状况进行适度凿毛、清理,然后浇筑模拟CA砂浆层的水泥乳化沥青砂浆,最终将所有试件在同一养护环境中养护28 d。试验共制作6块复合试块,并对其中3个试块进行植筋锚固,如图1所示。

图1 轨道板与CA砂浆层复合试件

为确保试件界面在加载过程中处于受剪切状态,在万能试验机加载前对轨道板一端进行固定,加载时通过凸起的支撑块对另一半砂浆层部分施加外荷载,试验工装与加载示意如图2所示。

图2 剪切试验工装与加载示意

1.2 试验与结果分析

未植筋试件的加载及破坏如图3所示。加载初始阶段,荷载-位移曲线缓慢上升,界面处材料间化学胶合力协同颗粒间交错排列产生的摩阻力和机械咬合力共同抵抗界面外载;当荷载达到2.2 kN、界面相对位移量在0.5 mm左右时,试件界面端部出现微型裂纹;随后,荷载-位移曲线以大于裂纹产生前的速率呈线性上升;在结构完全破坏前,荷载-位移曲线峰值附近出现一段曲线,表明试件界面粘结面积逐步减少,化学胶合状态逐步破坏,界面抗剪切能力达到极限,之后荷载-位移曲线急剧下降,试件分成完整的混凝土和砂浆块,破坏仅发生在最为薄弱的界面处。

图3 未植筋试件加载过程及破坏形态

图4为植筋试件的加载及破坏过程。破坏过程大致分为2个阶段,第一阶段为混凝土与砂浆界面受剪破坏,第二阶段为锚固钢筋屈服破坏。在前阶段,界面破坏过程与未植筋试件相似,在荷载达到2.0 kN,层间相对位移量达到0.4 mm左右时开始出现开裂;当剪切荷载达到15.2 kN、层间相对位移量达到1.5 mm左右时,界面处产生的裂纹清晰可见,但结构仍能抵抗外载;外载进一步增加,界面表面出现小颗粒松散、脱落现象,荷载-位移曲线斜率逐渐减小,试件进入“软化阶段”,随后曲线迅速下降,但试块并未分离,锚固钢筋在荷载作用下逐步屈服。

图4 植筋试件加载过程及破坏形态

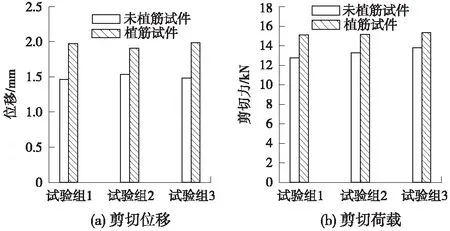

图5为试件试验结果统计。对比植筋前后两种试件试验结果可知:界面破坏时,已植筋试块相对位移量平均值为1.96 mm;而未植筋试块破坏时界面相对位移平均值为1.49 mm,界面抵抗相对变形的性能增加了31.5%。植筋试块破坏时剪切荷载平均值为15.20 kN,未植筋试块破坏时剪切荷载为13.21 kN,植筋后试件抗剪切性能提高了15.1%。由此可见,对服役状态下无砟轨道进行植筋加固,可有效提高界面的力学性能。

图5 植筋前后界面力学性能对比

2 植筋方案仿真分析

为进一步探究板式无砟轨道植筋修复工艺合理方案,分析植筋修复后轨道板受力特点,建立了不同植筋修复方案的CRTSⅡ板式无砟轨道有限元模型。

随着科学的不断发展,人们对于生活的标准越来越高,对日常生活的居住环境要求也在不断提高。随着对能源需求的不断增大,能源也越来越紧缺,要解决这个问题,就必须对电气工程采取节能措施。这不仅是适应时代的进步,满足现代生活的基本需求,而且通过电气工程自动化技术的节能创新,可以提高生活中各种电器的使用效率,达到减少能源消耗的目的,提升社会经济发展的质量[3]。

2.1 有限元模型结构组成和参数设置

2.1.1 分析工况设置

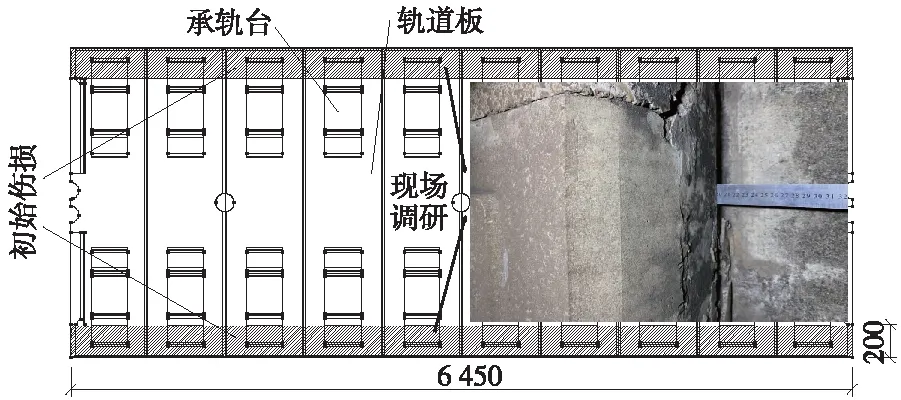

计算模型包括未植筋伤损轨道结构、轨道板不同植筋锚固修复方案两种类型。华东地区夏季无砟轨道离缝病害现场调研的统计分析结果表明,轨道板与CA砂浆层脱粘深度均值约200 mm。故轨道结构伤损设计为:离缝长度6 450 mm,深度200 mm,如图6所示。

图6 轨道板伤损示意(单位:mm)

在研究植筋数量对轨道板结构受力特性影响时,植筋锚固修复模拟按照单块板上工务维修现场实施方案设计,即沿轨道板纵向对称布置2排数量分别为4、6、8、10、12、16根HRB500型热轧锚固筋。考虑植筋位置改变对轨道板结构力学特性的影响时,通过调整单块板上植入锚固筋沿轨道纵向对称布置位置,设计如图7所示的单块板植入4根锚固筋的不同方案。

图7 植入4根锚固筋方案示意

2.1.2 结构组成与材料参数设置

所建立的有限元模型采用Solid65实体单元,按文献[6]设置材料参数。轨道板、CA砂浆层、支承层间设置为接触关系,并以材料各向应力强度和临界能量释放率[15]为参数,设置基于接触的内聚力模型(Contact based Cohesive Zone Model)[16-17]。植筋时,植筋胶材料性能参考文献[18],锚固筋用杆单元模拟。为消除边界效应影响,建立5块板仿真模型结构并取中间板进行分析。仿真模型结构如图8所示。

图8 仿真模型结构

2.2 边界条件和加载设置

考虑板式无砟轨道纵连特征,对模型中支承层底部节点各向自由度全约束,利用弹簧-阻尼单元对模型两端全自由度约束,弹簧刚度按混凝土弹性模量设置。开始加载前,假设宽窄接缝与轨道板连接良好,锚固筋与轨道结构耦合完好。

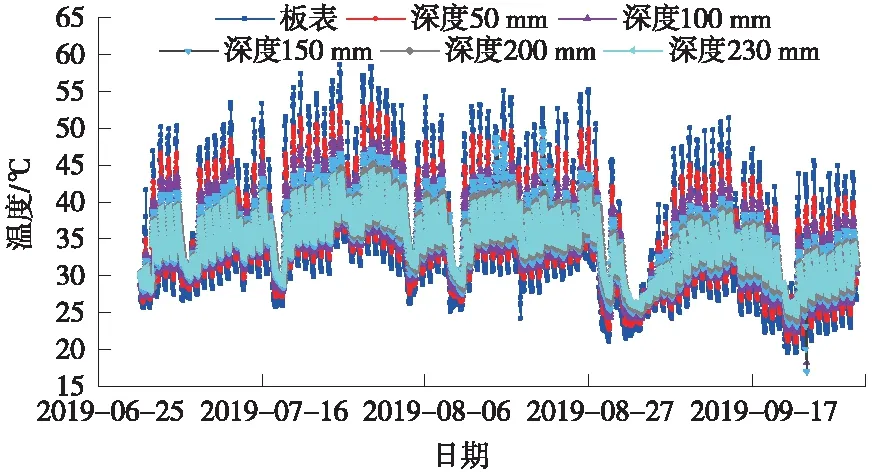

图9为华东地区夏季CRTSⅡ型板式无砟轨道内部温度场在线监测数据结果[19]。基于实测数据,考虑无砟轨道全生命服役期间结构病害恶化、重现期[20]及最不利荷载工况,最终加载工况选择为整体升温40 ℃+轨道板正温度梯度110 ℃/m,并假定温度梯度沿轨道板垂向线性分布。

图9 现场监测数据

3 最优植筋方案分析

植筋过程破坏结构完整性,将对轨道结构服役性能产生影响,在确保加固效果的前提下,确定最优植筋数量及位置至关重要。为此,分析不同植筋数量和植筋位置的修复方案下轨道板在高温荷载重现时结构性能变化情况。

3.1 最优植筋数量分析

图10为轨道板上拱位移沿纵向位置变化曲线。单块板上植入不同数量的锚固筋,均能有效抑制轨道板在高温荷载持续作用下的上拱变形,且随着锚固筋数量增加,轨道垂向上拱抑制效果愈加明显;植入锚固筋数量超过8根后,轨道板垂向位移峰值均出现在板端。在相同荷载工况下,轨道板出现6.45 m×0.2 m离缝伤损时,其垂向变形量峰值为1.54 mm;与伤损板相比,植入锚固筋后,轨道板上拱量峰值下降38.4%~78.2%,如图11所示。

图10 轨道板上拱位移沿纵向位置变化曲线

图11 轨道板垂向位移峰值

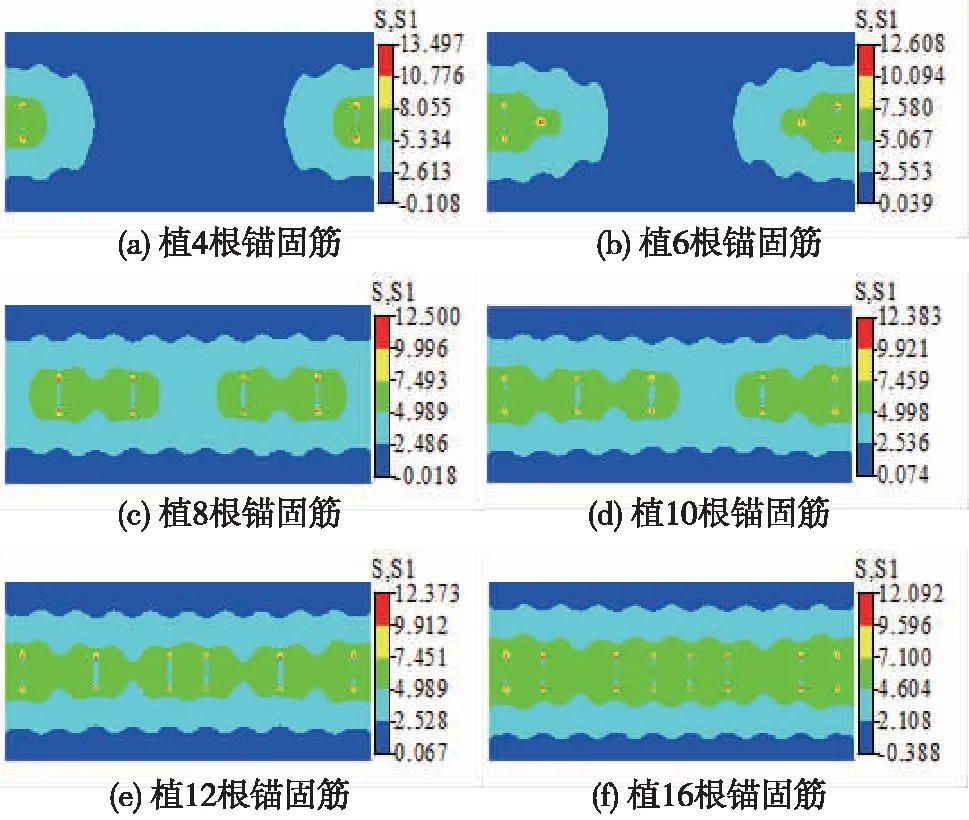

植筋锚固后,轨道板结构应力重构,在植筋孔附近出现了新的应力集中区域,如图12所示。轨道板底部在植筋位置出现较大受拉区域,并沿植筋孔周向外扩散,且单块板上植筋数量越多,轨道板底部第一主应力超过C55级混凝土抗拉强度2.74 MPa的区域扩散越明显。

图12 轨道板底部最大主应力云图

将超过抗拉强度值的区域视作“风险区”,得到各植筋方案下风险区域占比,如图13所示。当单块板上植入小于8根锚固筋时,风险区域面积不超过轨道板底部面积的45%;当植入锚固筋数量超过8根时,风险区域增加明显,均超过轨道板底部面积的60%,且变化趋于稳定;随着单块板上植筋数量增加,风险区域面积由单块板植入4根锚固筋的4.84 m2增加到植入16根锚固筋的10.52 m2。

图13 风险区域占比

在单块轨道板上植入过多的锚固筋虽能抑制轨道板受高温上拱变形,但锚固筋的限制作用改变了轨道板原有的应力分布,增加了轨道板开裂风险,实际养护中单块板上植入锚固筋数量不宜超过8根。

3.2 最优植筋位置分析

以单块板上植入4根锚固筋为例,只改变锚固筋在轨道板上的分布位置时,所有植筋方案均能有效抑制轨道板上拱。与伤损轨道板的上拱幅值相比,植入4根锚固筋的各设计方案使垂向位移分别下降27.9%~38.4%,表明单块板上植入4根较少数量锚固筋即能有效抑制轨道上拱,如图14所示。

图14 植入4根锚固筋时轨道板垂向位移变化

随着轨道板上锚固筋沿着纵向布置的紧密程度增加,轨道板与宽窄接缝连接处拉应力由0.38 MPa增大到0.43 MPa,增加了13.1%,如图15所示。单块板上过于紧密布置锚固筋不利于轨道板与宽窄接缝连接处的受力,容易导致连接处产生较大拉应力,增加开裂风险。

相同植筋数量条件下,沿轨道板纵向过于密集布置锚固筋能够抑制轨道板上拱变形,但不利于轨道板与宽窄接缝连接处受力,建议工务部门植筋修复时沿纵向分散布置锚固筋,且植筋位置应靠近板端部。针对现场已植筋数量较多的轨道板位置,在后续养修中需进一步关注接缝位置的实际状态。

图15 轨道板垂向位移峰值与连接处拉应力变化

4 结论

为研究植筋锚固整治CRTSⅡ型板式无砟轨道上拱伤损的优化方案,进行了复合试件的力学性能试验,在此基础上建立CRTSⅡ型板式无砟轨道植筋锚固修复有限元分析模型,分析了夏季高温条件下,植筋数量和植筋位置对轨道板受力特性的影响,优化了植筋锚固修复方案,主要结论如下。

(1)试验表明,植筋后,层间抗相对变形能力提高了31.5%,抗剪切能力提高了15.1%,对伤损轨道板进行植筋锚固是可行的。

(2)不同植筋锚固方案均能有效抑制轨道板上拱变形,单块板上植入锚固筋数量超过8根时,对于轨道板受高温上拱变形的抑制效果无明显差别。

(3)植入锚固筋数量过多将增加轨道板开裂风险区域面积,靠近板中密集布置锚固筋不利于轨道板接缝处受力。