首饰金表面电镀铑层的颜色探讨

2022-10-10代司晖植宝袁军平王颖静练思沛

代司晖,植宝,袁军平,王颖静,练思沛

(广州番禺职业技术学院珠宝学院,广东 广州 511483)

金属铑是略带蓝灰色的亮白色金属,质硬而脆,化学性质非常稳定,被广泛用作首饰表面装饰性镀膜,尤其是白色K金和银合金首饰大都需要通过镀铑来改善装饰性[1]。有别于工业电镀,首饰表面镀铑非常关注镀层的颜色和耐蚀性。

目前首饰表面镀铑是通过电镀(俗称“水镀”)来实现的,基本上采用硫酸铑体系镀液[2]。相对于金、银等其他镀种,这种镀液体系比较简单,但是在实际生产中经常有企业或顾客反映镀层颜色、耐蚀性不佳。对镀层颜色的评价大都通过肉眼观察而定,镀层耐蚀性的评价依据也是腐蚀试验前后的颜色对比,这种方式虽然直观、简便,但难免会出现首饰企业与客户之间因颜色判断不一致而引起的异议甚至退货[3]。由于人的视觉受大脑支配,人眼对颜色的辨别不仅与物体本来的颜色特性有关,还与时间、空间、外表状态和周围环境有关,并且受个人的经历、记忆力、看法、视觉灵敏度等因素的影响,因此仍不可避免地存在主观性和波动性。

为此,本文以饰用白色18K金作为基材,通过改变镀膜时间、电压、试样结构和悬挂方式等工艺因素,在其表面电镀铑膜层,并借助分光光度计等手段分析镀层表面颜色,探讨不同工艺因素对铑膜层颜色的影响,以便为生产实践提供指导。

1 实验

1.1 电镀铑工艺

饰用白色18K金的主体元素为金、镍、铜、锌等。将材料熔铸成锭,轧压成片后分别制成20 mm × 20 mm × 1 mm的方形试片,以及长20 mm、宽20 mm、壁厚1 mm、内腔高度不等的试盒,试盒两端开口,盒内高为2、5或8 mm。各试样经退火、打磨、抛光、除油及清洗后,采用硫酸体系铑镀液电镀,以钛网作为阳极,镀液的铑离子质量浓度为2 g/L,温度为40 ℃,设置电压为2.3 ~ 3.7 V,电镀时间0.5 ~ 5.0 min。试样采用水平悬挂和垂直悬挂2种方式,水平悬挂时表面垂直于阳极网,垂直悬挂时表面平行于阳极网。

1.2 性能表征方法

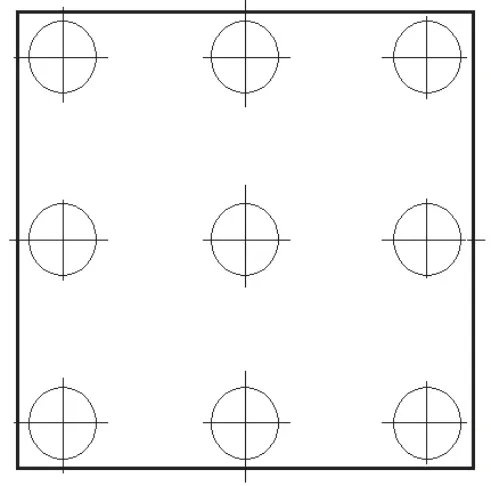

用CM2600d型分光光度计检测试样表面膜层的颜色指数(包括黄度指数YI:D1925、亮度L*、红-绿色度a*和黄-蓝色度b*)。采用2种测量方式:一种是用直径8 mm的窗口测量试片中心区域的颜色;另一种是采用直径3 mm的窗口测量九宫格式采样区域(如图1所示)的颜色,检测条件为:SCI+E模式,D65标准光源,观察角10°,每个位置测3次后取平均值。

图1 试样表面颜色检测部位 Figure 1 Positions for color detection on surface of sample

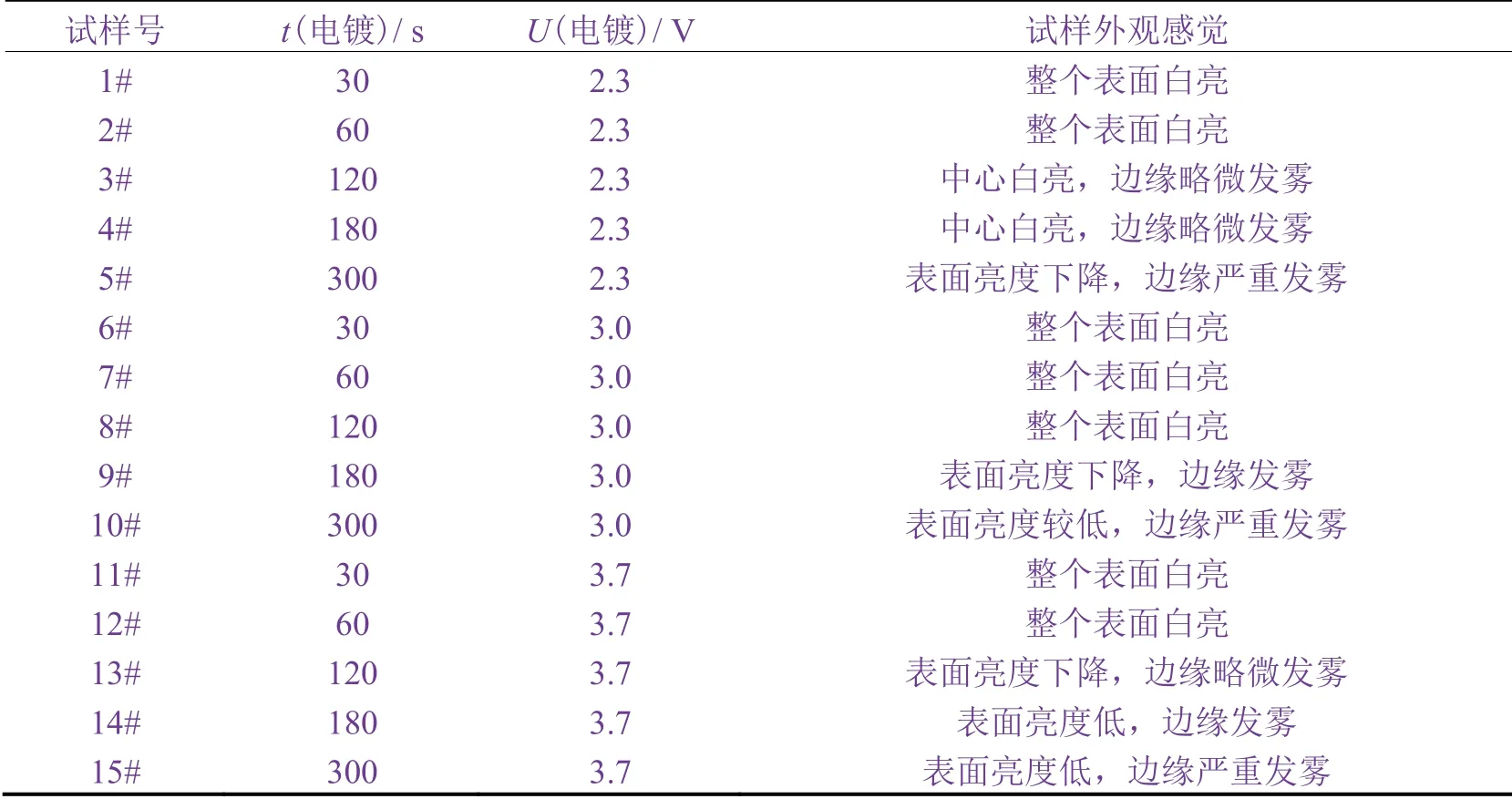

试样正反面中心区域的色差ΔE根据式(1)计算。

式中,脚标0和1分别代表参照值和当前值。

试样各部位的颜色均匀性采用标准差SD来评价,由式(2)算得。

式中,N代表取样点数,xi代表第i个采样点的颜色指标,μ代表算术平均值。

采用S-4800冷场发射扫描电镜观察镀层表面形貌,采用OLS5000型激光共聚焦显微镜检测试样表面粗糙度,采样区域参照图1。采用面粗糙度Sa作为评价指标,其物理意义为取样区域内被测实际轮廓上各点至轮廓中线距离绝对值的算术平均值。

2 结果与讨论

2.1 不同电压下电镀不同时间所得镀层的颜色

以方形试片为试验对象,在其他条件相同的情况下,改变电压与电镀时间,镀完经肉眼在首饰检验区的光环境下观察它们的外观,结果列于表1。对于不同的电压,当电镀时间较短(30 ~ 60 s)时,表面均呈现白亮的效果,且均匀性不是很明显。当镀膜时间超过一定值后,试片边缘出现发雾现象,并且电压越高、电镀时间越长,边缘的发雾程度越严重,发雾范围更广。

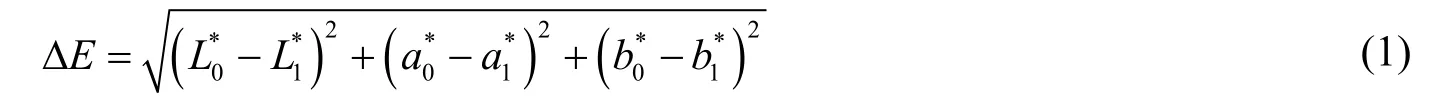

表1 不同电压下在18K金试片上电镀不同时间所得铑镀层的外观 Table 1 Appearance of rhodium films electroplated on 18K gold at different voltages for different time

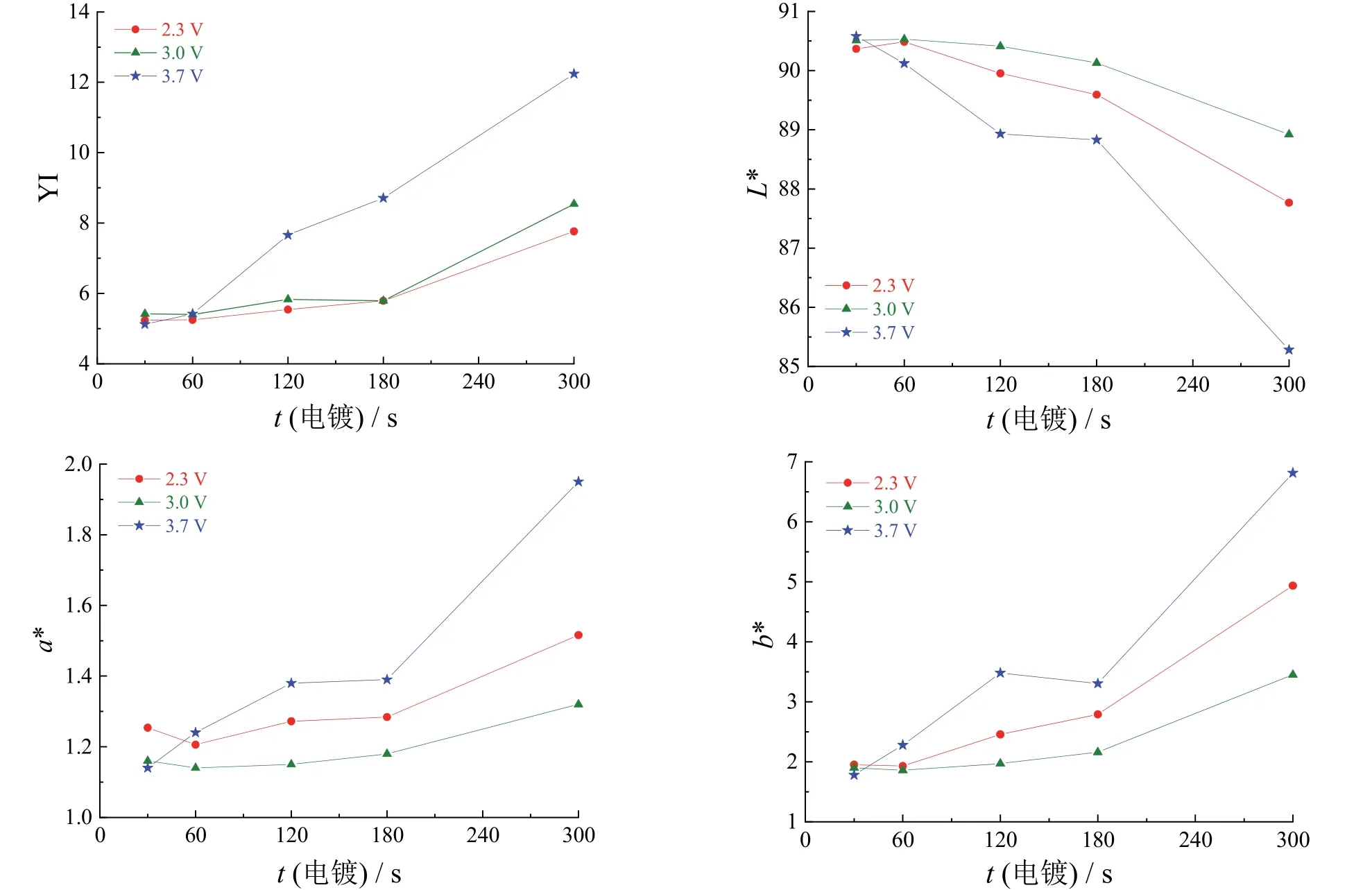

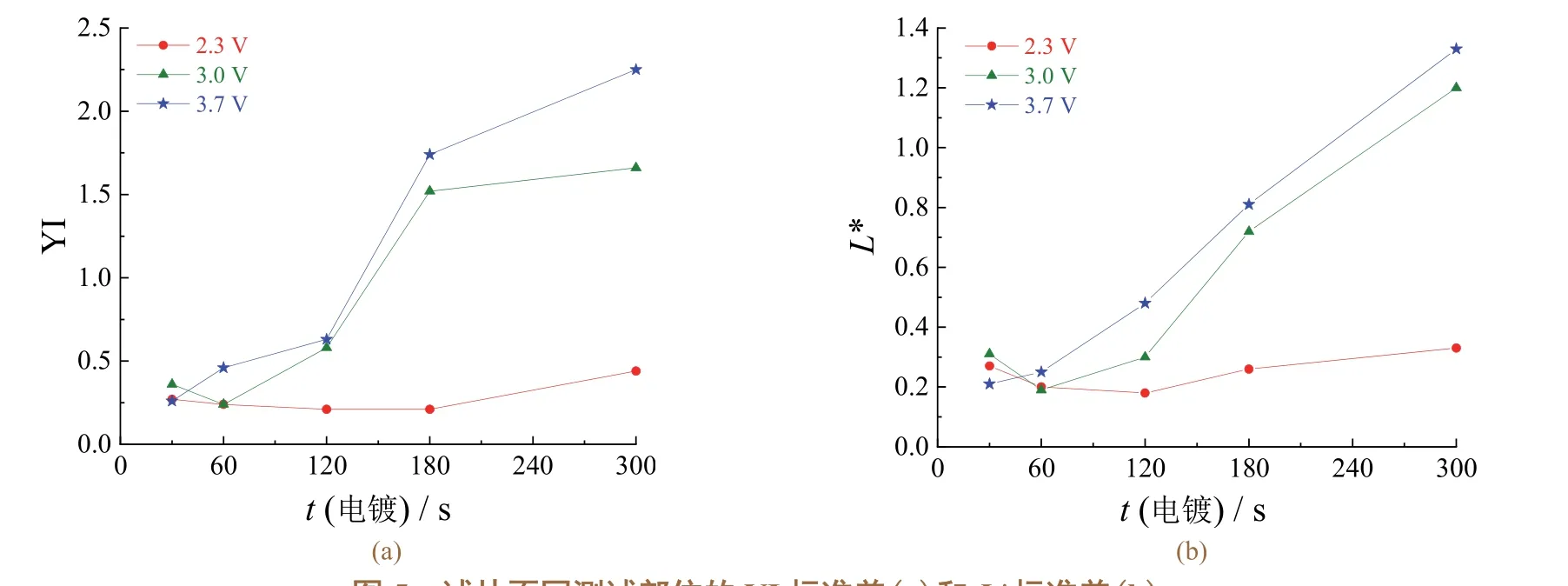

试片中心部位的颜色指数如图2所示。固定电压为2.3 V和3.0 V,当电镀时间在60 s以内时,镀层的YI和b*基本保持不变,L*略增,a*略降;此后随电镀时间延长,YI、a*和b*略增,L*略降;当电镀时间超过180 s后,YI、a*和b*的增大幅度以及L*下降的幅度加大。采用3.7 V的电压时,随着电镀时间的延长,YI、a*和b*不断增大,L*持续下降,尤其在180 s后,各颜色指标的变化幅度都较大。这表明当电压一定时,随着电镀时间延长,镀层亮度总体呈下降趋势,颜色向着红、黄转变;而当电镀时间一定时,随着电压升高,镀层的颜色变化也有类似的规律。

图2 不同电压下电镀不同时间所得铑镀层的平均色度 Figure 2 Average chromaticity of rhodium films electroplated at different voltages for different time

2.2 镀层颜色分布均匀性

2.2.1 试片

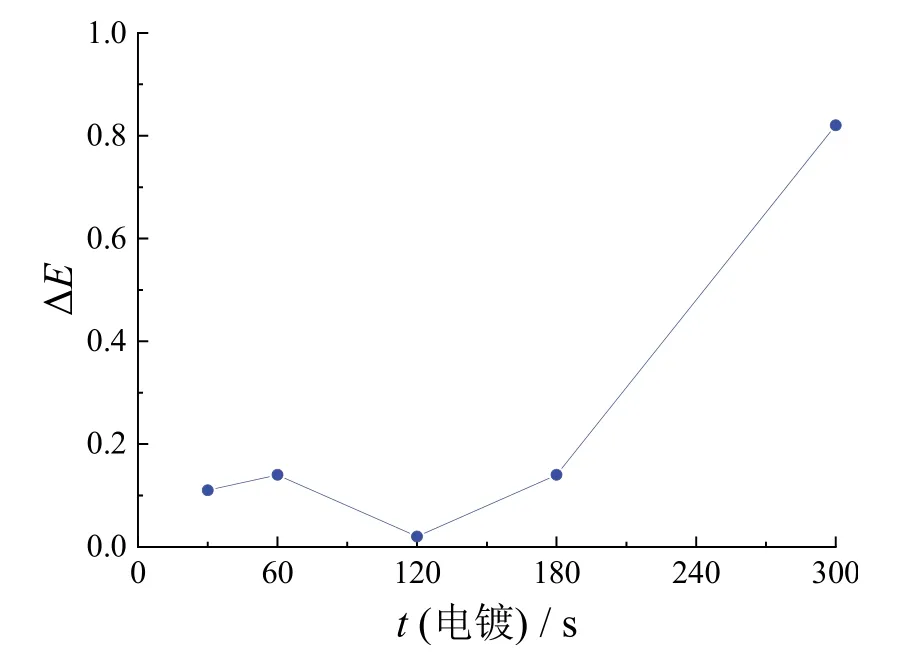

根据同一试片正反面中心区域的颜色计算它们之间的色差,发现此色差与电压之间没有明显的相关性。不过在相同电压下,当电镀超过一定时间后,正反面的颜色指标差会增大。以14#试片为例,电压固定为3.7 V,电镀时间在180 s以内时,正反面色差很小且基本保持不变,电镀时间超过180 s后色差加大,如图3所示。

图3 14#试片正反面中心区域的色差 Figure 3 Color difference of rhodium films between front and back sides of the center of 14# test plate

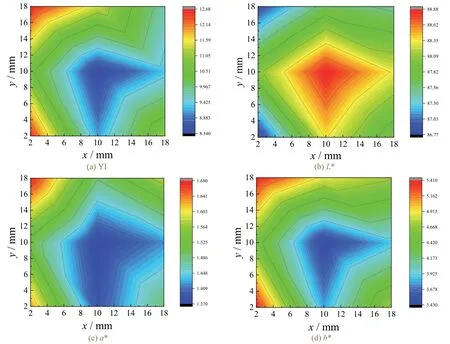

检测同一试片各部位的颜色会发现存在一定的差异,且差异程度与电镀工艺条件有关。以电压3 V、电镀时间为180 s的9#试片为例,为便于直观对比,将试片正面各部位的颜色指标以等高线色块图的方式呈现,如图4所示。总体而言,中心部位的黄度和色度低于边缘,但亮度高于边缘。

图4 9#试片正面的颜色分布 Figure 4 Color distribution on front side of 9# test plate

将试片9个测试部位的颜色指数进行标准差分析。从图5可以看出,当电压为2.3 V时,随着电镀时间的延长,同一试片的亮度L*和黄度指数YI的标准差先降低后升高,电镀120 s时试样的两个标准差最低;当电压提高到3.0 V时,L*和YI的标准差也是先降低后升高,电镀60 s时最低;当电压提高到3.7 V时,L*和YI的标准差都随着电镀时间的延长而增大。对比3个电压下电镀相同时间所得试样的L*标准差和YI标准差可知,当电镀时间在60 s以内时,三者之间的差异不明显;当电镀时间延长到120 s时,三者之间的差异有所加大,但并不显著;而当电镀时间延长到180 s后,三者之间的差异进一步加大。

图5 试片不同测试部位的YI标准差(a)和L*标准差(b) Figure 5 Standard deviations of YI (a) and L* (b) at different positions of test plate

2.2.2 试盒

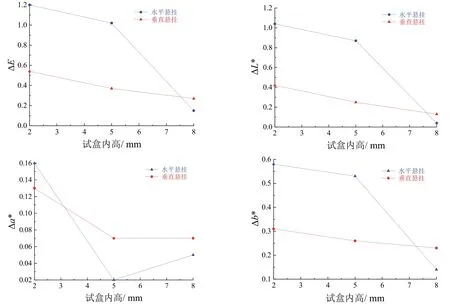

以电压3.7 V、电镀时间为60 s的电镀试盒为例,沿试盒侧边中心将其锯开,检测内外壁中心部位的颜色,计算它们之间的色差,结果如图6所示。可以看出,试盒内高及其悬挂方式对内外壁镀层颜色的一致性会产生影响。当试盒以同样的方式悬挂电镀时,随着试盒内高的增大,内外壁的ΔE、ΔL*和Δb*不断下降,Δa*先快速下降后基本不变或略微增大。当试盒内高在5 mm以内时,水平悬挂电镀试样内外壁的ΔE、ΔL*和Δb*比垂直悬挂电镀试样高出了约1倍,但是Δa*有不同的表现。当内高为2 mm时,水平悬挂电镀试样内外壁的Δa*略高于垂直悬挂电镀试样内外壁的Δa*,而内高为5 mm时情况相反。当内高增大到8 mm时,两种悬挂方式电镀试样内外壁的4个颜色指标的差值很接近,但垂直悬挂电镀试样的差值略高于水平悬挂电镀试样的差值。

图6 试盒内外壁中心区域的颜色差异 Figure 6 Color difference between central areas of internal and external walls of test box

2.3 镀层表面粗糙度

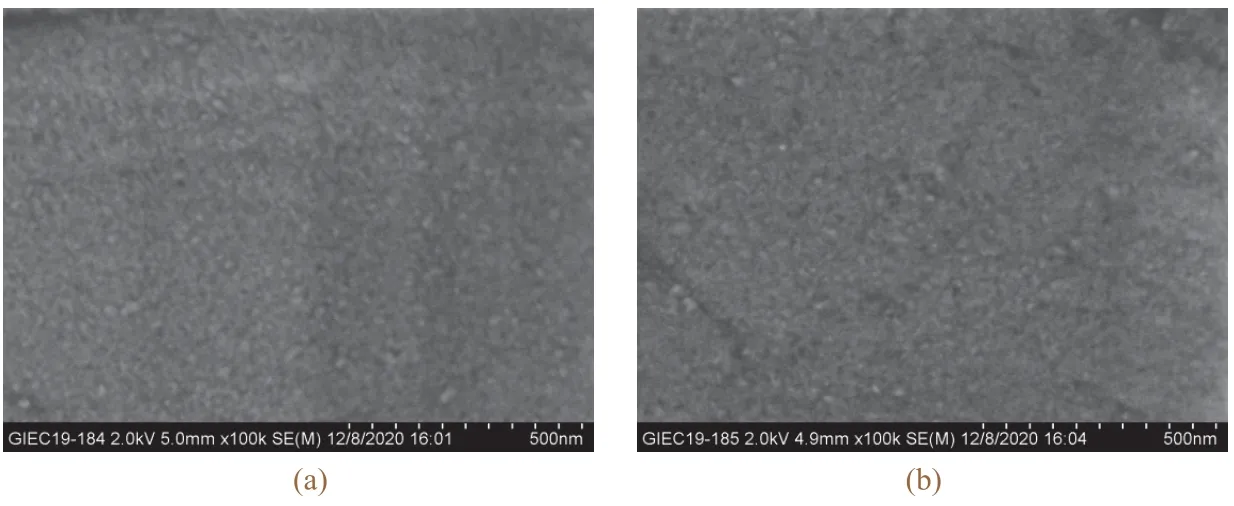

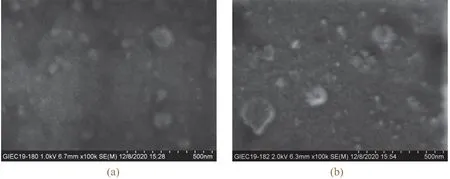

抽取电镀电压均为3.7 V的11#和13#两个试片,在扫描电镜下观察中心和边缘的镀层形貌。如图7和图8所示,当电镀时间为30 s时,所得的11#试样表面镀层晶粒比较细小,边缘偶尔有稍大一点的晶粒;当电镀时间为120 s时,所得的13#试样中心和边缘的镀层均出现了较粗的晶粒,并且边缘的粗颗粒尺寸比中心更大,数量也多些。

图7 11#试片中心(a)和边缘(b)镀层的表面形貌 Figure 7 Surface morphologies of rhodium film at center (a) and edge (b) of 11# test plate

图8 13#试片中心(a)和边缘(b)镀层的表面形貌 Figure 8 Surface morphologies of rhodium film at the center (a) and edge (b) of 13# test plate

取电压为2.3 V和3.0 V的两组试样,分别在各试片采样部位检测面粗糙度Sa,结果如图9所示。当电压为2.3 V时,镀层的Sa总体较小,并且随电镀时间变化的幅度也较小,在电镀时间180 s内时,Sa标准差缓慢下降,180 s后略增。当电压为3 V,电镀时间在60 s以内时,随着电镀时间延长,Sa略有下降,标准差基本不变;在60 s ~ 120 s之间时,Sa及其标准差略增;当电镀时间超过120 s后,Sa及其标准差均显著增大。

2.4 分析讨论

根据颜色的物理学原理,颜色是光作用于人眼引起除形象以外的视觉特性,是一种物理刺激人眼视网引起的心理反映[4]。这说明凭借肉眼观察和语言描述镀层颜色时,不可避免带有很大的主观性,只能大致描述试样的外观,对于具有相似外观的试样难以作出明确区分,正如表1的观察结果一样。采用分光光度计对试样颜色进行分析,不仅可以对试样的颜色指标进行量化,准确得出不同试样的颜色差别,而且对于同一试样,还可以通过测量不同部位的颜色指标来评价其颜色均匀性,这对于首饰电镀生产品控来说很有意义。

采用分光光度计检测铑镀层颜色时,测色条件和样品条件(如表面粗糙度、镀层厚度等)是影响颜色定量分析结果的重要因素。在测色条件一致的情况下,镀层颜色的检测结果主要取决于试样条件。物体表面散发出来的光包括从材料表面直接反射的光和进入材料内部后再经过反射和折射的光,前者为镜面反射光,对颜色无作用,后者是光在物体中经选择吸收反射后再射出的光,是漫射光,能够真正反映物体色泽[5]。镀层表面粗糙度影响着这两部分光的占比,表面粗糙度越低,镜面反射光就越强,而漫射光越弱,因而镀层越明亮,色泽越淡而越接近白光;反之则情况相反。镀层厚度也是影响表面光亮度和颜色的重要因素,有研究表明,当铑镀层厚度超过0.5 μm后可能会出现发雾现象[6]。这点可从前面的试验结果得到验证,随着电镀电压的提高和时间延长,镀层粗糙度增大,漫反射光增强,镜面反射光被削弱,使得镀层的亮度下降,色度升高。

金属电沉积的结晶过程包括传质、电化学过程和结晶过程3个步骤,晶粒大小由晶核的形成速率和长大速率决定[7]。如果晶核形成速率大于长大速率,则镀层晶粒较细,反之则较粗。电流密度是影响镀层晶粒大小的重要因素,但由于首饰件的结构较复杂,生产实践中不容易计算电流密度,因此广泛采用电压来间接反映电流密度。当采用较低的电压时,由于电流密度低,产生的过电位也低,因而晶核形成速率低,不利于晶粒细化;随着电压升高,电流密度增大,产生的过电位增大,成核加快,有利于镀层晶粒细化。但如果电压过高,使电流密度超过允许上限时,由于阴极附近放电金属离子贫乏,将导致镀层出现结瘤或枝状结晶,且在电镀过程中阴极伴有析氢副反应,过高的电流密度会导致镀层出现针孔或形成海绵状沉积物,这都会令镀层表面粗糙度显著增大,进而影响镀层颜色。对于硫酸铑镀液体系而言,较适合的电流密度为1 ~ 3 A/dm2[7],采用3 V左右的电压,将电镀时间控制在120 s以内,一般可以保证镀层的颜色。

从法拉第定律可知,镀层厚度和表面粗糙度的均匀性主要反映在阴极表面的电流分布情况。如果电流在阴极表面分布均匀,则镀层厚度和粗糙度也比较均匀。但是在实际电镀过程中,由于镀件形状复杂和电解液的差异,镀件表面电流往往分布不均,导致镀层厚度和粗糙度也不均匀。首饰件存在尖端、棱边等高电位区,也存在缝隙、内凹面等低电位区,在一定条件下,金属离子优先在棱角和凸出部位放电,镀层容易出现结瘤或枝状结晶,即产生边缘效应[8]。对比图3和图6的色差可知,在相同工艺条件下试片正反面的色差明显小于试盒的内外壁色差,说明具有缝隙结构的产品更容易出现颜色不均现象。这主要是因为两种结构在电镀过程中的传质条件不同,试盒内缝隙部位的镀液搅动小,溶液流动慢,更容易被浓差极化控制,使得试盒内外电流密度分布不均匀,内壁的沉积速率小于外壁,随着试盒内高增大,传质条件改善,有利于减小浓差极化,改善镀层的均匀性。

3 结论

(1) 肉眼观察饰用金合金表面铑镀层的颜色时主观性强,难以准确描述和评价,采用分光光度计可以定量分析颜色指标及分布均匀性,为稳定控制生产质量提供保障。

(2) 随着电压的增大和电镀时间的延长,铑镀层的表面粗糙度增大,亮度下降,颜色向红、黄转变,颜色均匀性变差,边缘部位的黄度和色度普遍高于中心部位,亮度则相反。

(3) 对于具有狭缝类结构的试样而言,电镀时垂直悬挂有利于减少内外壁的色差,随着狭缝内高的加大,悬挂方式对色差的影响减小。