燃机压气机导叶轴用钢化学镀Ni-P合金

2022-10-10余沛坰刘中华邓喆蓝吉兵隋永枫何成

余沛坰,刘中华,邓喆,蓝吉兵,隋永枫,何成

(杭州汽轮机股份有限公司先进动力研究院,浙江 杭州 310022)

燃气轮机在运行过程中存在升转速、升负荷、满负荷、停机等多种运行工况,需要频繁调整压气机的可调进口导叶片角度来调节进气流量和气流角,以匹配不同工况,从而达到保障机组安全运行和提高运行效率的目的。在频繁调整进口导叶片角度的过程中,导叶轴与轴套接触并往复摩擦,温度高达200 °C。导叶轴在长期工作过程中极易卡涩、磨损甚至变形,导致机组可调性差,效率降低,甚至被迫停机,造成较大的经济损失。因此,除了具备一般导叶材料较好的力学性能外,导叶轴部分还应具备较好的耐磨性。某燃机压气机可调进口导叶片由马氏体耐热不锈钢12Cr12Mo制成,其力学性能优异,但耐磨性不足,需对导叶轴进行表面强化处理,以提升耐磨性,从而延长可调进口导叶片的使用寿命。化学镀在机械、航空航天、汽车等领域应用广泛,可有效提高零部件表面的耐磨性[1-5],但有关化学镀在燃气轮机上的研究和应用鲜有报道。本文在燃机压气机可调进口导叶轴12Cr12Mo钢基体上通过化学镀得到耐磨的Ni-P合金镀层,分析了镀层形貌,并研究了热处理温度对Ni-P合金镀层组织、显微硬度和耐磨性的影响。

1 实验

1.1 化学镀Ni-P合金工艺

利用燃机压气机导叶用钢12Cr12Mo作为基体,用于厚度、组织、成分和显微硬度测试的试样尺寸为50 mm × 50 mm × 5 mm,用于微动摩擦磨损试验的摩擦盘试样的直径和厚度分别为24 mm和7.88 mm。

化学镀工艺流程为:喷砂→化学除油→水洗→电解除油→水洗→酸洗→水洗→闪镀Ni→水洗→去离子水洗→化学镀Ni-P→水洗→去离子水洗→干燥→热处理。

镀液组成和工艺条件为:NiSO4·6H2O 120 g/L,NaH2PO2·H2O 29 g/L,Na3C6H5O7·6H2O 40 g/L,H3BO333 g/L,CH4N2S(硫脲)1.5 mg/L,pH 4.5 ~ 4.8,温度88 ~ 92 °C。

热处理在真空炉中进行,温度为200、300、400或450 °C,保温时间1 h。

1.2 性能测试

采用德国布鲁克D8 DISCOVER型X射线衍射仪(XRD)分析物相组成。采用日本电子JSM-6940LV型扫描电镜(SEM)和牛津LINK-ISIS 6587型能谱仪(EDS)分析镀层厚度、组织及成分。利用FLC-50MV型显微硬度计测量镀层的显微硬度,载荷30 g,加载时间5 s,每个试样测试5个不同位置,取平均值。

高温微动摩擦磨损试验在德国SRV型微动摩擦磨损试验机上进行,摩擦副为轴套用材质Stellite 6,采用线接触、干摩擦模式,载荷50 N,行程1.1 mm,往复频率30 Hz,温度150 °C,时间1 h。检测了不同试样的摩擦因数(μ),采用美国AEP NanoMap-D三维表面轮廓仪观察试样的磨损形貌,并用感量为10-5g的分析天平称量试样磨损前、后的质量m0和m1,按式(1)计算质量磨损率(K)。

2 结果与讨论

2.1 Ni-P合金镀层的形貌

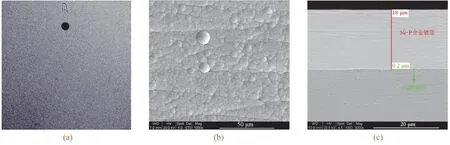

由图1可知,所得Ni-P合金镀层表面均匀、致密而光洁,无点坑、起泡、剥落、球状生长物、裂缝等缺陷,无漏镀现象。镀层厚度约为18 μm,在Ni-P合金镀层与基体之间有明显的白色过渡闪镀Ni层,厚度约0.2 μm,镀层整体与基体结合良好,无裂纹、孔隙等缺陷。

图1 化学镀Ni-P合金镀层的外观(a)、表面形貌(b)和截面形貌(c) Figure 1 Appearance (a), surface morphology (b), and cross-sectional morphology (c) of electrolessly plated Ni-P alloy coating

2.2 Ni-P合金镀层的组织结构

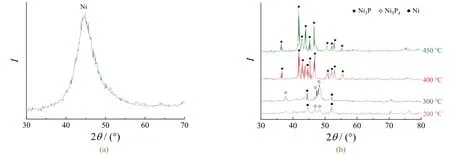

从图2a可以看出,镀态Ni-P合金仅在2θ为45°附近出现较明显的宽底漫散衍射峰[6],表明镀态Ni-P合金以非晶态结构为主。如图2b所示,在200 °C下热处理1 h后镀层有向晶态结构转变的趋势,XRD谱图上除了出现Ni的特征峰外,还出现了Ni5P4的衍射峰。在300 °C下热处理后,Ni-P合金镀层显著晶化,出现了较多的Ni5P4亚稳定相。热处理温度增大至400 °C时,Ni5P4峰消失,转变为Ni3P稳定相;继续增大热处理温度到450 °C时,Ni-P合金镀层的衍射峰呈现峰宽小、强度高的特征,表明随着大量稳定Ni3P相的析出,化学镀Ni-P合金镀层结构由以非晶体为主转变为以微晶态为主。

图2 镀态(a)和不同温度热处理后(b)Ni-P合金镀层的XRD谱图 Figure 2 XRD patterns of Ni-P alloy coatings before (a) and after (b) heat treatment at different temperatures

2.3 Ni-P合金镀层的显微硬度

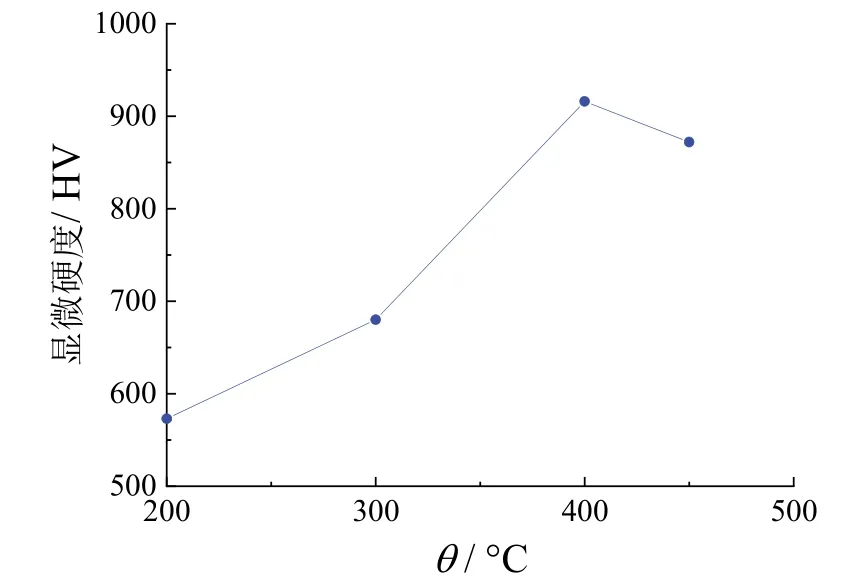

镀态Ni-P合金镀层的显微硬度为550 HV,显著高于基体的显微硬度(245 HV)。由图3可知,经不同温度热处理后Ni-P合金镀层的显微硬度得到不同程度的提高。随热处理温度升高,Ni-P合金镀层的显微硬度逐渐增大,并且增幅变大。热处理温度为400 °C时镀层的显微硬度最高,达到916 HV。继续增大热处理温度至450 °C时,镀层的显微硬度反而下降。显微硬度的这些变化可能与镀层的微观组织有关[7]。

图3 不同温度热处理后镀层试样的显微硬度 Figure 3 Microhardness of coating after heat treatment at different temperatures

2.4 Ni-P合金镀层的耐磨性

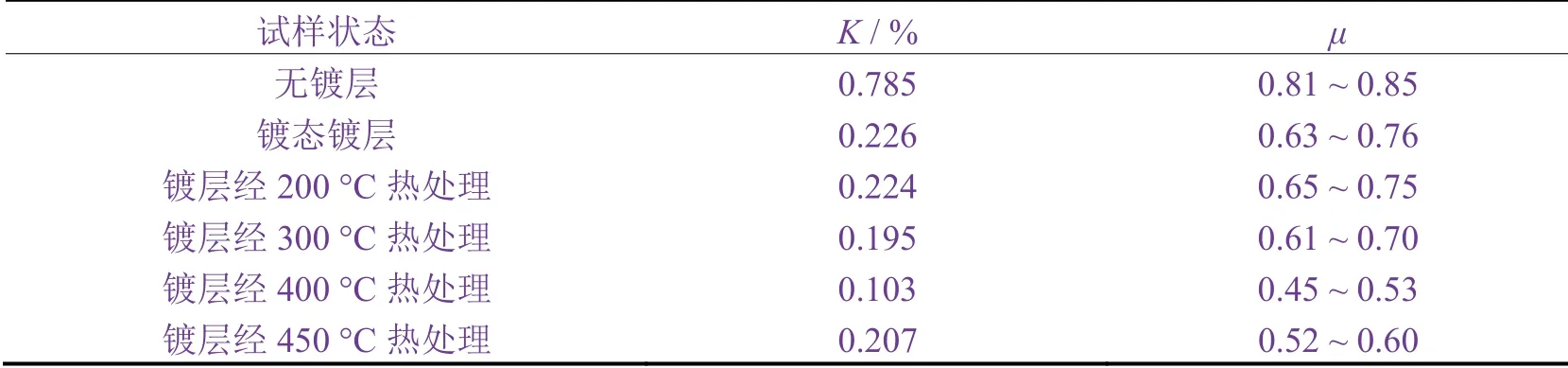

从表1可知,12Cr12Mo合金表面化学镀Ni-P合金后耐磨性得到改善。在200 °C下热处理后,Ni-P合金镀层的耐磨性变化不大。随着热处理温度升高,Ni-P合金镀层的摩擦因数和磨损率都先减小后增大,在热处理温度为400 °C时耐磨性最好,与镀层显微硬度的变化趋势很好地吻合。这是因为材料的耐磨性与硬度有关,适当提高硬度有利于改善耐磨性。

表1 化学镀Ni-P合金镀层的摩擦磨损性能 Table 1 Friction and wear properties of electrolessly plated Ni-P alloy coatings

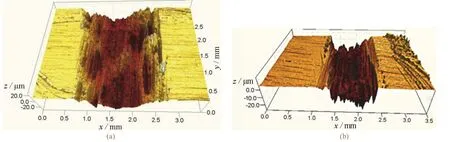

从图4可以看出,12Cr12Mo合金钢和经400 °C热处理的Ni-P合金的磨损机制都为典型的粘着磨损和磨粒磨损,都出现了明显的磨削犁沟,犁沟表面分布着大小不等的结疤和磨削颗粒,存在不同程度的磨屑脱落现象。12Cr12Mo合金钢的平均犁沟宽度和深度分别约为2.00 mm和38.70 μm,经400 °C热处理的Ni-P合金镀层的平均犁沟宽度和深度分别约为1.00 mm和26.60 μm,整体较窄、较浅。在一定载荷的作用下,摩擦副与试样表面紧密贴合,但真正的接触点主要在少数微凸点上,因而产生了较大的应力。对于空白基体而言,在滑动过程中摩擦副的推挤作用使基体中硬度较低的组织发生塑性变形直至被破坏,硬质相则破碎和脱落。 经400 °C热处理的Ni-P合金镀层硬度较高,摩擦副难以与之紧密贴合,磨损过程中发生大面积塑性变形和硬质颗粒脱落的情况也就较少,最终显示出优异的耐磨性。

图4 12Cr12Mo合金钢(a)和经400 °C热处理的Ni-P合金镀层(b)的三维磨损形貌 Figure 4 Three-dimensional morphologies of worn 12Cr12Mo steel (a) and Ni-P alloy coating heat-treated at 400 °C (b)

3 结论

(1) 在燃机压气机导叶轴用钢12Cr12Mo基体表面化学镀,所得Ni-P合金镀层与基体紧密结合,无裂纹、孔隙等缺陷。

(2) 对Ni-P合金镀层进行热处理能够提高镀层的显微硬度和耐磨性。在400 °C下热处理1 h后,Ni-P合金镀层由非晶态结构转变为以Ni3P稳定相为主的晶体结构,其显微硬度高达916 HV,耐磨性最好。