超高层建筑核心筒固定弧形模板体系设计与应用*

2022-10-10田新泉雷富匀廖群辉

李 栋,赵 翔,田新泉,雷富匀,廖群辉

(华西工程科技(深圳)股份有限公司,广东 深圳 518034)

1 工程概况

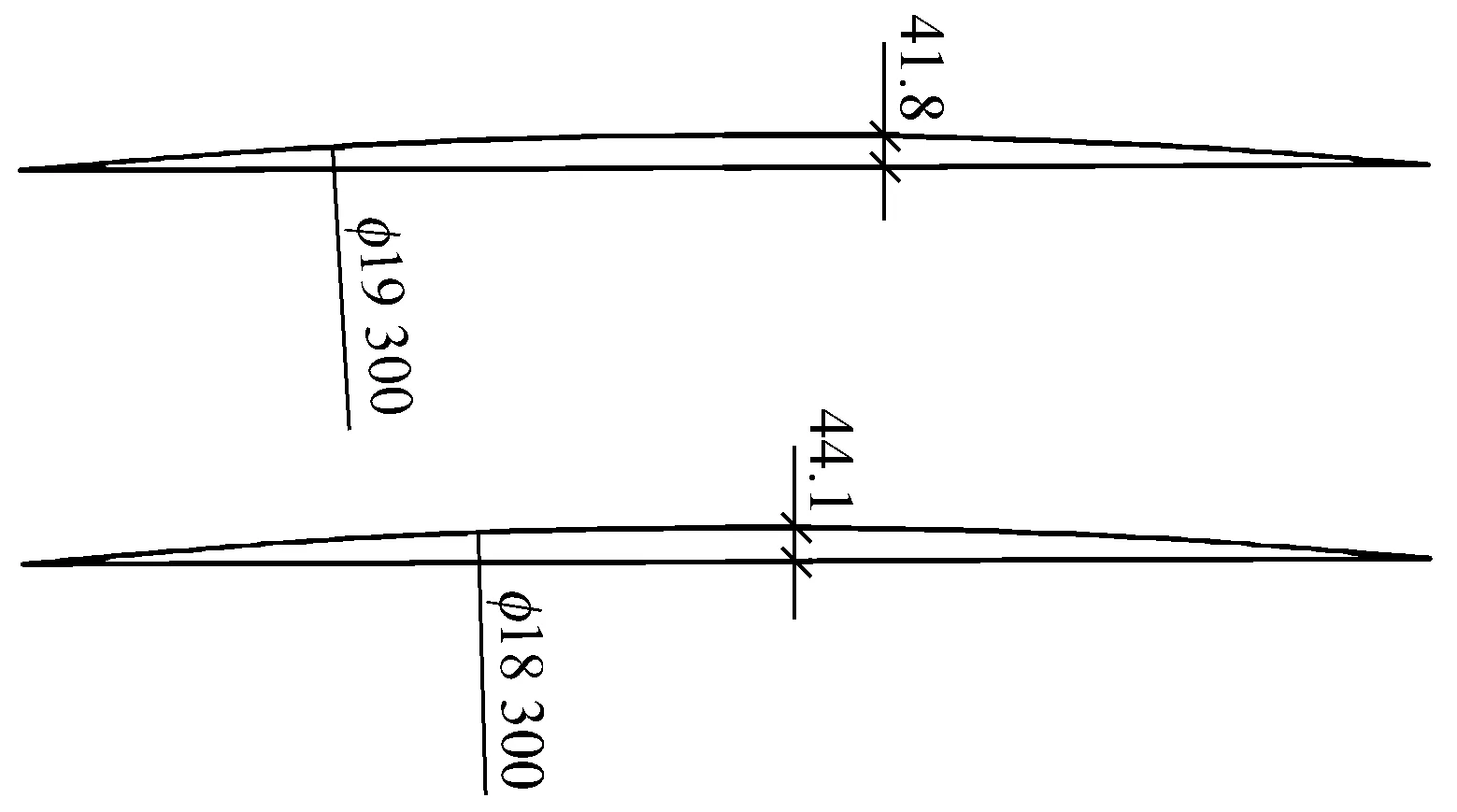

某电视塔项目总建筑面积约17.5万m2,球顶高度325.8m,塔冠顶高度369.0m,建筑塔楼为圆形核心筒结构,采用HSFS02轻型模块式组合钢平台进行施工。该核心筒内外墙截面随楼层施工进度发生6次变化,核心筒外墙直径由19.3m缩至18.3m,周长从60.6m缩至57.46m,墙体厚度由1 000mm逐步缩至400mm,核心筒截面变化情况如图1所示。

图1 核心筒截面变化

2 施工难点分析

1)核心筒结构高达300m以上,高空坠物风险大,施工安全及防护要求高。

2)核心筒单层竖向结构与立模面积大,施工工期紧张。

3)外框钢结构吊装工作量和难度大,核心筒结构钢筋模板工程量大,需尽可能节省核心筒结构塔式起重机占用时间,以吊装钢结构,从而加快整体施工进度。

4)本工程标准层高5.4m,最高层达10.8m,墙体厚400~1 000mm,增加了混凝土对模板的侧压力,须选择合理的支护体系。

5)本工程地上共47个标准层,5.4m标准层竖向结构所用混凝土约410m3,水平结构体积约为竖向结构的1/10,模板用量较大,核心筒模板须能够满足周转次数。

6)本项目圆形变径筒体结构对混凝土成型尺寸及观感要求高。

针对上述施工难点,采用组合钢平台进行施工,模架系统内部设置5~6道镀锌压型钢跳板,架体与墙体间隙部位设置2道花纹钢密封翻板,最大限度降低高处坠落风险。采用竖向结构先行、水平结构后做的不等高同步施工工法,将筒体施工工序进行竖向错层分区,每个施工区工序单一,可有效解决施工场地狭窄、各工种交叉配合难的问题。核心筒内设置顶模钢平台,其设计总荷载为1 600kN,允许堆码材料>30t,有效堆载面积>90%。

3 模板施工方案

通过设计核心筒浇筑和模架爬升方案,模板共需爬升68次,常规木模板无法满足重复使用的要求。经统计分析深圳冠泽金融中心等项目的木模板使用数据,该项目面板选用桦木胶合板,可有效保证周转次数和表面成型质量。

该核心筒结构相比常规矩形核心筒,弧形模板在缩墙时需变径,若采用定制弧形模板,每次需进行变径更换,除增加模板材料成本外,随结构高度增加,吊装效率下降,影响整个工期。通过数据分析,当模板弧度不变时,采用宽1.8m的模板模块,外圆直径从19.3m缩至18.3m时,偏差值为2.3mm,采用固定弧度模板的方式,半径变化情况如图2所示,可满足规范中的模板允许偏差要求,同时当模板模块尺寸变小时,偏差还可进一步降低。因此,采用固定弧度模板的方式,组装成近似圆。外墙直径由19.3m缩至18.3m,周长从60.6m缩至57.46m。在确定弧形模板技术路线后,布置模板平面时,采用从上往下的设计方式,即按最小周长进行布置,无需改变模板定位,模板间隙采用小块补缝模板填充即可。

图2 固定弧度模板时的半径变化

4 模板体系设计

4.1 模板配置数量及高度

根据核心筒结构布置特点,核心筒外侧设置16组HP-50爬模模块,平台设计尺寸为4.61m×2.1m×18m,筒内井道设置4组SPS10异形提模模块,平台设计高度为12m,钢平台模块设计规划如图3所示。2,7号井道设置2榀HD-400顶模模块。本工程标准层层高为5.4m,从1层开始另有多种非标层高,最大楼层高度为10.8m,但建筑结构无变化,仅存在层高变化。综合考虑,模板高度按照标准层配置5.6m,HP-50爬模最大爬升高度为6.0m,HD-400顶模大平台最大顶升高度为6.0m,因此非标准层采用分段施工浇筑的方式。

图3 钢平台模块设计规划

4.2 模板体系设计及验算

4.2.1模板体系设计

固定弧度模板体系如图4所示,面板采用18mm厚桦木胶合板,采用80mm×200mm I20木工字梁作为面板背楞,木工字梁间距为250mm。主龙骨为钢腰梁,由双10号热轧槽钢组合而成,由于底部荷载大于顶部荷载,因此设计拉杆时采用不均衡尺寸,钢腰梁由模板自下而上按照间距300,800,900,900,1 000,1 200mm进行排布,横向对拉螺栓间距≤1 200mm。

图4 固定弧度模板体系

4.2.2模板体系强度验算

本工程单次浇筑高度为5.4m,大模板设计高度为5.6m。浇筑时混凝土侧压力F按照GB 50666—2011《混凝土结构工程施工规范》进行计算:

(1)

F2=γcH

(2)

式中:γc为混凝土重力密度,取24kN/m3;t0为新浇混凝土初凝时间,为200/(T+15)=8h,T为混凝土温度,取10℃(温度低于10℃时启用保温措施);β为坍落度影响修正系数,取1;V为浇筑速度,按最大泵车流量80m3/h计算,则V=80/87.6≈1m/h;H为混凝土侧压力计算处至新浇混凝土顶面的总高度,为5.4m。

计算得F1=53.76kN/m2,F2=129.6kN/m2,F=min(F1,F2)=53.76kN/m2。

(3)

式中:h为有效压头高度,求得为2.24m。

按照规范,倾倒混凝土时产生的水平荷载为2kN/m2,侧压力分项系数取1.2,倾倒混凝土对木模板产生的荷载分项系数取1.4。木工字梁背楞间距为250mm,对模板进行强度及变形有限元分析,验算挠度时,荷载设计值为64.51kN/m2。

经验算,模板在浇筑时最大应力为8.4N/mm2,小于模板容许最大应力值15N/mm2,满足设计要求。最大变形为0.5mm<1mm(L/250),满足设计要求。

混凝土侧压力对木工字梁产生的荷载q1=13.44kN/m;倾倒混凝土对木工字梁产生的荷载q2=0.5kN/m。木工字梁受到的荷载组合q=1.4q1+1.2q2。

根据上述数据,对施工时木工字梁受到的应力及变形进行有限元分析。木工字梁受到的最大应力为2.7N/mm2,小于规范要求的11N/mm2,符合设计要求;最大变形发生在第2,3道钢腰梁间,变形量为1.5mm,小于规范允许值1.8mm(L/500),符合设计要求。

模板体系设计中,对拉螺栓间距≤1 200mm,选取最大对拉间距计算水平腰梁强度和挠度。水平腰梁最大变形量为1.3mm,最大应力为119.3N/mm2<2 154N/mm2,满足设计要求。

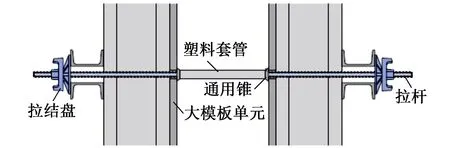

4.3 对拉螺栓设计

对拉系统采用φ17拉杆,设计允许拉力为140kN,对拉螺栓最大间距为1.2m×1.2m。可拆对拉螺栓安装如图5所示,墙体内的丝杆套φ25塑料套管,拆模后可抽出对拉螺栓再次使用,对拉螺栓孔用堵头进行封堵。

图5 可拆对拉螺栓安装

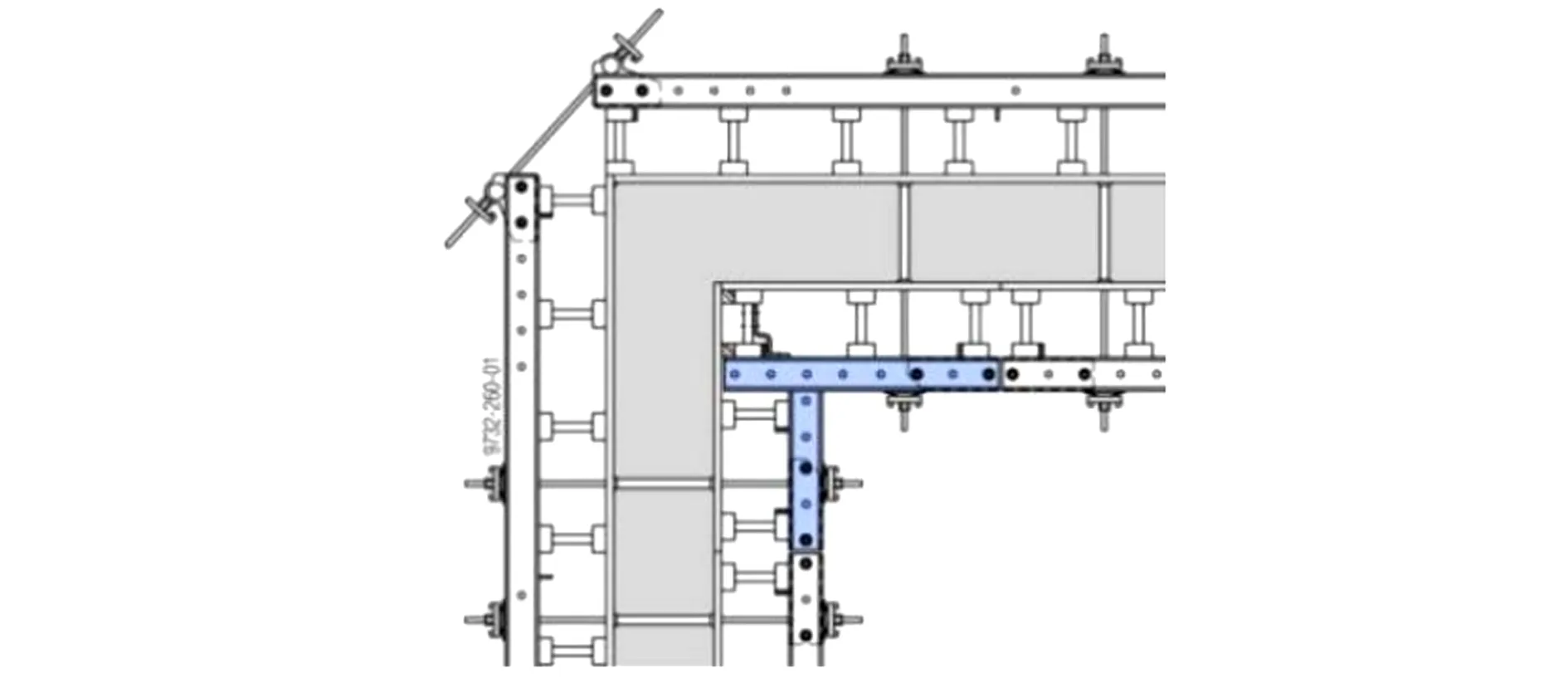

4.4 阴阳角模板设计

筒内阴角位置单独设置1块角部模板,方便退模,锐角模板采用转角钢模,如图6所示。

图6 转角钢模

4.5 补模设计

设计100mm×5 600mm的补模板,用于内侧墙体变截面后进行补模。

项目2~4层层高5.6m,39,40层层高5.7m。标准模板高度不满足要求,若分2次爬升会影响施工工效,施工时,在标准模板上方散支散拼300mm厚木模板,非标准模板、门洞内侧模板在现场自行散支散拼。使用钢管脚手架搭设支撑进行固定,模板根据门洞口尺寸进行裁切、安装、固定及加固背楞、对拉螺栓。

5 施工流程

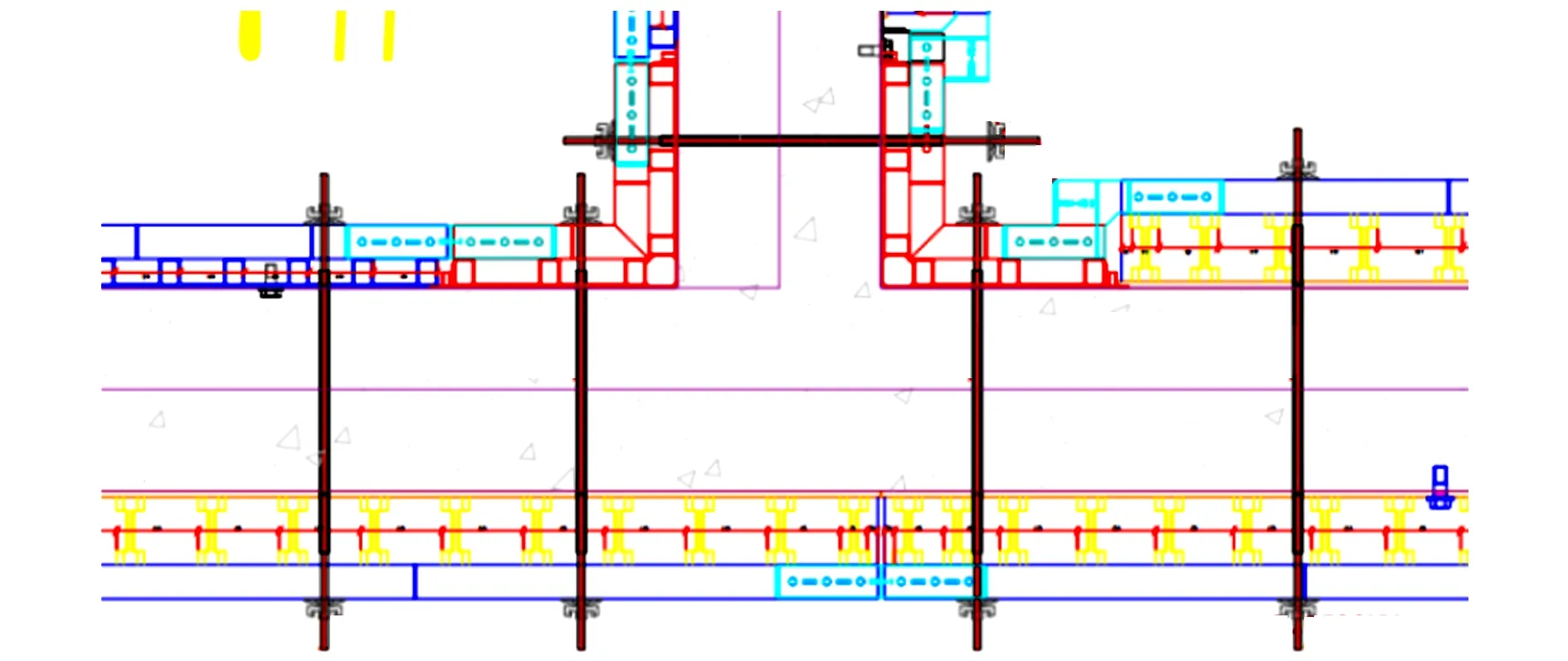

5.1 模板排布

首先根据核心筒结构图纸排布模板,局部墙体模板设计排布如图7所示。

图7 局部墙体模板设计排布

5.2 模板拼装

在拼装场地上,按加工图裁剪木工字梁接长及模板,在平整地面上安放模板,并按照间距要求摆放钢腰梁。摆放木工字梁后,用法兰夹固定木工字梁与钢腰梁,采用M4×70沉头自攻木螺钉将胶合板与木工字梁铆合在一起,螺钉间距300mm,组装完成的单元模板,按加工图纸做好编号后存放备用。

5.3 模板安装

当模架系统平台安装完成后,按照模板平面布置图将模板吊装至对应的架体位置,底部水平腰梁支撑到退模单元竖腰梁的高度调节丝杆上,然后用钩头螺栓连接到退模单元上。再安装可调支撑,调节模板高度,直至所有模板单元安装完成。

5.4 浇筑及爬升

模板安装完成并达到浇筑要求后浇筑混凝土,检测实际强度达到脱模要求后后移模板,将穿墙螺栓和附墙装置设置在预埋孔处,启动液压顶升装置,在推动作用下,模板随平台一起顶升到特定楼层,以进入后续施工环节。当施工至核心筒变径楼层时,依次拆除大模板调节块,达到变径尺寸后进行合模。

6 结语

1)结合模板设计和施工特点,采用固定弧形模板从上往下的设计方式,解决圆形核心筒变径施工困难的问题。应用变径核心筒外墙模板调节块,增减调节块即可实现变径后的尺寸,很大程度上提高弧形模板周转率。

2)因减少弧形模板大面积调整操作,避免大量吊装作业,提升施工效率,进而保证工期进度。