内支撑设计对海相软土地层钢板桩支护体系水平变形的影响研究*

2022-10-10朱俊樸

朱俊樸

(中山翠亨新区工程项目建设事务中心,广东 中山 528400)

0 引言

综合管廊将电力、通信、热力、给水等工程管线集于一体,在复杂地层条件下开展管廊建设逐渐成为常态。在此背景下,研究海相软土地层下管廊基坑的变形特性及变形控制技术,对管廊建设意义重大。

目前,大量学者研究不同地层下基坑开挖对临近隧道、地铁、地下结构等建(构)筑物的影响问题,并分析在不同力学参数和不同支护措施下,基坑开挖对临近建筑物的影响[1-5]。近年来,为保障滨海软土地区综合管廊基坑的稳定性和安全,部分学者也进行了研究。刘悦强[6]以广东佛山地区某工程为背景,对高地下水位和深厚软土地层的基坑支护结构进行设计计算和方案优化。王峰等[7]通过基坑稳定性计算公式及深基坑计算软件,结合软土黏聚力、内摩擦角和重度参数,开展基坑稳定性参数敏感性分析。袁久彬[8]运用MIDAS-GTS,结合宁波市江东区某富水软土深基坑工程,研究基坑支护结构设计和开挖施工方案,分析各种情况对基坑稳定性的影响。在钢板桩支护方面,周秋月等[9]结合南京市某综合管廊工程,结合监测结果,分析钢板桩-钢支撑体系在综合管廊基坑中的支护效果。张玉成等[10]利用监测数据和ANSYS,研究分析双排桩钢板桩围堰的受力特点和计算方法。张江涛等[11]采用PLAXIS 2D分析基坑开挖过程中,钢板桩支护体系的土压力、钢板桩水平位移、钢板桩弯矩、基坑周边地表沉降及支撑轴力等,并指出最后的开挖步为综合管廊基坑开挖的关键和最危险步。

虽然钢板桩在管廊基坑中应用广泛,但缺乏对设计计算理论、作用机理、支护效果影响因素的研究。此外,在钢板桩支护体系中,内支撑设置形式直接影响工程造价与投资。为系统探究海相地层中内支撑设计对钢板桩支护体系的影响,以中山市翠亨新区起步区某管廊基坑为研究对象,采用MIDAS GTS NX模拟基坑开挖、钢板桩支撑布置等施工工况。通过计算分析,研究讨论综合管廊施工过程中支护体系的响应。

1 工程背景及岩土参数

1.1 工程概况

本文涉及综合管廊为中山市翠亨新区某项目的一部分,项目建设场地原始地貌属珠江口伶仃洋西部的浅海湾,富含淤泥土。建设路线位于翠亨新区围海吹填造岛区域,陆域形成于20世纪90年代,时间较短,软土分布深厚,工程地质条件较差。

综合管廊基坑采用18SP-Ⅳ拉森钢板桩加2道钢管内支撑支护,其中钢管内支撑均采用φ609mm×14mm钢管。宁静路综合管廊基坑开挖深度平均为7m,开挖宽度为5.6m。为保证内支撑稳定,钢管内支撑施工前,在支撑位置底部连接三角架与腰梁形成钢板桩支护体系,保证钢管内支撑稳定。为保证计算效率,对基坑进行一定程度的简化,基坑截面如图1所示。

图1 基本支护结构与地层

1.2 工程地质条件

1)素填土 由黏性土、少量碎石和块石组成,粒径为0.5~5cm,含量约30%,呈次棱角状,碎块石成分以素混凝土、花岗岩为主。

2)淤泥质土 为灰色~灰黑色,流塑状,主要由黏土矿物组成,有机质含量一般,局部有少量贝壳碎屑及腐殖物,具腥臭味,均匀性尚可,局部可相变为淤泥及淤泥质黏土。韧性及干强度低,切面稍具光泽,无摇振反应。全场分布,厚1.40~34.80m。

3)砂质黏性土 为中细粒花岗岩原地风化残留产物,以褐黄色为主,湿~饱和,可塑,局部软塑或硬塑,主要由长石风化的黏粉粒、石英颗粒及暗色矿物组成,以黏性土为主,中细砂含量约10%,该层遇水易崩解软化。局部分布,厚0.90~14.90m。

4)全风化花岗岩 主要颜色为灰白和褐黄,岩样矿物结构为破坏状态,具有清晰的花岗岩结构,主要为长石、石英、云母及少量暗色矿物。该层中的长石、云母等易风化矿物风化程度高,接近土状,岩芯呈可塑~硬塑状。该层岩体十分软弱,裂隙发育导致岩体破碎程度极高,遇水易软化崩解,局部分布,厚0.70~7.10m。

2 数值模拟方法

2.1 数值模拟软件

MIDAS GTS通过可视化、可交互的几何模型进行构建、网格划分等操作,可在软件内部对高复杂度的工程问题进行建模分析,并对不同工况、不同荷载条件下的岩土工程进行静力分析、动力分析、施工动态分析。该软件在岩土材料模型方面,尤其是本构模型的设定上,具有莫尔-库仑、虎克布朗等几十种模型,还可以通过用户自定义本构模型,提升岩土材料模拟的灵活度和适用性。

2.2 典型断面

该项目典型断面选用钢板桩和内支撑支护,基坑开挖前,先施工PHC管桩至设计标高,待钢板支护桩施工完毕后,开挖综合管廊基坑软土,开挖至第1道支撑底0.6m,施工钢冠梁及第1道钢管内支撑;开挖至第2道支撑底0.6m,施工腰梁及第2道钢管内支撑。开挖到基底埋深后,在基底施工底部桩并浇筑封底混凝土。

2.3 数值模型

因综合管廊整体较长,一般采用分段施工的方式。因此,在数值计算中,结合图1所示的典型断面,根据施工分段情况,构建施工段内的综合管廊基坑数值模型,并在模型垂直于内支撑的两端按照基坑端部进行处理,进而将施工段模型构建为长条形基坑。根据工程情况简化基坑后,本文模型相关地层岩土参数如表1所示。计算过程中,施工段内基坑规模为50m×5.6m×7m,考虑到降低边界对计算结果的不利影响,将沿长、宽、深方向扩展一定规模,计算模型整体尺寸为x向150m,y向65m,z向20m。

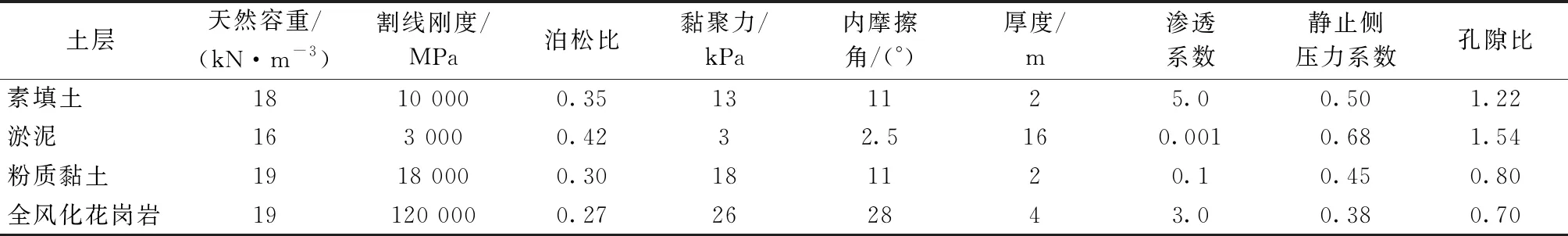

表1 岩土参数

根据典型断面、单个施工段内基坑规模、地层情况等,结合施工图,构建如图2所示的钢板桩-内支撑体系基坑数值模型。图2中,钢板桩采用板单元进行模拟,内支撑采用梁单元进行模拟。完成网格划分后,模型内总自由度为73 357,涉及24 456个节点,共21 833个单元。模型中x轴向为综合管廊施工前进方向,因仅选取部分综合管廊进行建模,未考虑x向支撑,x轴向基坑边界为虚拟边界。为降低模拟难度,提升模拟效率并保证模型收敛性,钢板桩与地层、钢板桩与内支撑间的连接及接触等采用共节点的方式进行模拟,即接触位置不同的结节或地层,采用不同的材料属性并划分不同网格,但这些网格在接触、连接处共用节点。

图2 基坑有限元网格及内支撑细部模型

施工步骤如下:①平衡地应力并施工完成所有钢板桩;②开挖首层土体;③施工第1道内支撑;④开挖第2层土体;⑤施工第2道内支撑,浇筑封底混凝土。采用MIDAS GTS内置的施工阶段分析方法,按照上述施工步依次进行模拟,岩土地层采用莫尔-库仑模型。在基坑竖直方向-0.6,-4.1m处共设2道钢管内支撑。除岩土地层涉及的计算参数外,还需对钢板桩、钢管内支撑等定义材料模型,相关模型参数参考GB 50010—2010(2015年版)《混凝土结构设计规范》,钢板桩和内支撑等材料参数如表2所示。

表2 支护结构基本属性

3 基坑支护布置敏感性分析

在此支护体系中,钢板支护桩和钢管内支撑构成整个支护体系,对减小基坑侧向变形、保证基坑安全起关键作用。为探究该体系的影响因素,根据工程情况,采用控制变量法构建数值模型,分析采用不同参数时的基坑变形情况。

3.1 钢管支撑布置间距

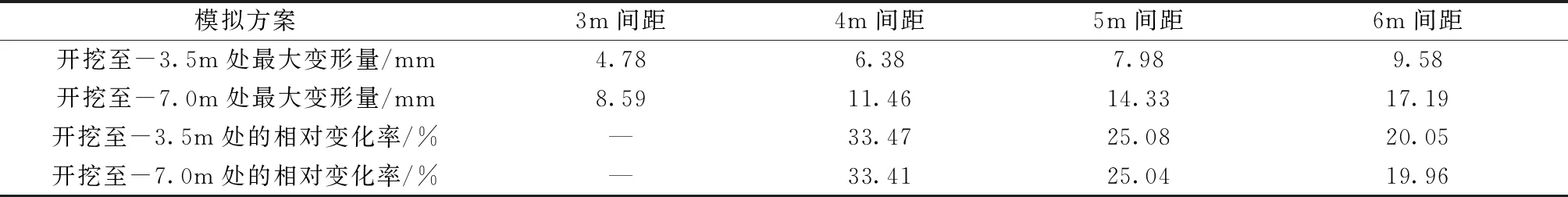

当钢管支撑布置间距为3,4,5,6m时模拟基坑开挖,对比观察支护桩的水平位移,采用不同内支撑间距时,开挖到-3.5,-7.0m时得到的最大水平变形量及变化率如表3所示,变形量分布如图3所示。由表3可知,间距从3m逐步改变到6m过程中,当基坑开挖至-3.5m时,基坑内壁水平变形量相比上一级减小幅度为33.47%,25.08%,20.05%。当基坑开挖至-7.0m处,基坑内壁水平变形量减小幅度为33.41%,25.04%,19.96%。在钢管支撑布置间距由3m变为4m过程中,基坑支护结构的最大水平位移变化率最大,减少约33%,此后逐级递减。由此可见,钢管支撑布置间距参数变化对基坑侧向变形有一定影响。结合工程设计结果,钢管布置间距为4m,该综合管廊安全等级为二级,满足基坑侧向变形不允许超过15mm的规定,数值模拟计算结果与工程相符(实际监测数据显示,基坑开挖至-3.5m处最大水平位移为6.26mm,基坑开挖至-7.0m处最大水平位移为11.24mm),且具有一定安全储备。

表3 不同内支撑间距时的基坑最大水平变形量及变化率

图3 采用不同内支撑间距的基坑最大水平位移

3.2 内支撑钢管刚度

在内支撑限制下,钢板桩支护体系变形在内支撑位置受到约束,故内支撑的存在可以有效限制钢板桩和桩后地层的水平变形。

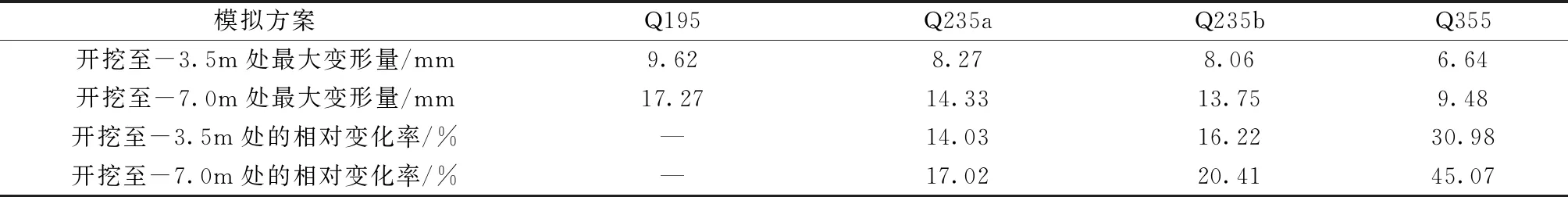

大量工程经验和力学理论均表明,内支撑刚度对钢板桩-内支撑的总体稳定性和变形具有重要影响,因此需要研究内支撑刚度变化下,钢板桩支护体系水平变形情况。施工时,内支撑截面形式和尺寸较标准化,故通过变更材料强度等级实现钢支撑刚度变化。本文采用的材料强度等级包括Q195,Q235a,Q235b,Q355。当变换内支撑材料强度等级时,通过模拟基坑开挖及内支撑施工过程,可获得不同位置在不同开挖步下的钢板桩水平变形情况,如图4所示,对应的开挖引起水平位移如表4所示。

表4 不同内支撑刚度设计值下的基坑最大水平变形量及变化率

图4 采用不同强度内支撑的基坑最大水平位移

从图4可知,随着内支撑钢管刚度不断增加,基坑内壁水平变形逐渐减小。开挖过程中,基坑内壁钢板桩的水平变形随开挖深度增加而增加,与基坑开挖应力释放引起的支护变形规律一致。因为内支撑刚度增加,相应位置处钢板桩抵抗变形的能力加强,从而强化对钢板桩水平变形的约束。因此,在没有水平约束的基坑底部附近,将产生较大的基坑侧向变形。当钢管内支撑选用的材料为Q195时,基坑内壁出现的最大水平位移为17.27mm。由表4可知,相比Q195,当钢管内支撑材料强化后,基坑开挖至-7.0m处,基坑内壁水平变形减小幅度依次为17.02%,20.41%,45.07%。当基坑开挖至-3.5m处,基坑内壁水平变形减小幅度依次为14.03%,16.22%,30.98%。从以上变化幅度可以看出,钢管刚度增加,基坑内壁变形逐步减小。实际过程中,不能为增加内支撑的刚度而无限提升材料强度,需考虑工程经济性,使资源得到更有效利用。

4 结语

1)钢管内支撑支护结构布置间距减小,能有效控制基坑侧壁的水平位移,对控制基坑及周边地层变形影响较大。

2)增加内支撑支护结构材料强度时,能显著减小地层变形值,从Q195到Q355每增加1次支护结构刚度,对地层水平位移约束具有较大影响,但增加支护结构刚度会大幅度增加工程造价,不利于控制建设投资。

3)基坑水平位移最大值均出现在开挖面,随着基坑开挖与支护结构的设置,离开挖面较远处的支护结构与钢板桩形成整体支护体系,对基坑侧壁水平位移形成较大约束。因此基坑开挖时,应重点关注开挖面附近10~15m处的变形情况,必要时可适当调整内支撑支护间距。