双金属锯条激光焊接机焊缝轨迹跟踪控制模型构建

2022-10-10关景新朱韶平

关景新,朱韶平

(珠海城市职业技术学院,广东珠海 519090)

双金属锯条是一种集合高强度合金弹簧钢与高速工具钢扁条通过特殊加工工艺制备的复合锯切工具[1],其主要优势体现在其不仅包含优秀的切削性能,同时弹性也较好,是实际应用过程中具有高切削效率、强耐磨性和较好的韧性[2],适用于大部分类型的金属连续锯切。激光焊接机在焊接不同金属时具有焊缝热影响区小、物污染与焊接速度快等优势[3],可有效处理不同金属熔焊过程内稀释率较大、焊接裂纹与变形等问题。因此通过激光焊接机对双金属锯条实施焊接是当前焊接研究领域的热点。

双金属锯条激光焊接机焊缝轨迹跟踪过程中,激光焊接机的焊枪应依照焊缝中心线平稳行驶,以满足期望的位置与速度为目标进行焊缝轨迹跟踪[4]。相关领域各位学者对双金属锯条激光焊接机的焊缝轨迹跟踪方面进行较多研究,郑伟勇等[5]提出基于前馈-反馈的移动机器人轨迹跟踪控制;魏延辉等[6]提出基于NDO的ROV滤波反步轨迹跟踪控制;刘卫朋等[7]提出基于增强学习的机械臂轨迹跟踪控制;沈智鹏等[8]提出基于扩张观测器的输入受限四旋翼飞行器轨迹跟踪动态面输出反馈控制;卞永明等[9]提出履带式移动机器人轨迹跟踪控制技术研究;王宁等[10]提出四旋翼飞行器自适应动态面轨迹跟踪控制,但是当前普遍使用的轨迹跟踪控制方法无法满足焊缝轨迹跟踪应用需求。基于此,构建双金属锯条激光焊接机焊缝轨迹跟踪控制模型。

1 双金属锯条激光焊接机焊缝轨迹跟踪控制模型

1.1 焊缝轨迹确定

焊缝轨迹的确定是焊缝轨迹跟踪控制的基础[5]。为准确确定双金属锯条激光焊接机焊缝轨迹,采用基于自适应感兴趣区域的焊缝轨迹确定方法。

选取焊缝轨迹图像内的感兴趣区域能够降低焊缝轨迹图像的冗余信息,提升焊缝轨迹图像处理速度。感兴趣区域采用自适应选取模式[6],可降低人为选取导致的误差,提升算法的适应性。选取列扫描方法获取激光焊缝轨迹条纹中心线所在的高度位置,列扫描方法表达式为

式中:yi和m-n分 别表示了列内i点纵坐标和轨迹条纹在该列的宽度。yi的均值即为焊缝的纵坐标。扫描激光轨迹条纹中心线并结合焊缝区域的特点获取的焊缝中心点所在的宽度位置[7]。通过图像预处理可将激光条纹在背景中分离出来,为确定焊缝轨迹特征点还需确定激光条纹内的中心线,激光条纹的形状特征显示其大致为直线型[8],由此可选取图像水平投影法获取焊缝轨迹中心线。

水平投影法以行为单位持续扫描图像,确定图像内各行激光条纹所占图像宽度的百分比,依照激光条纹中心线位置水平投影值上限的特点保留该位置的条纹信息。清除其它部分的图像信息由此获取激光条纹中心线的最终图像。

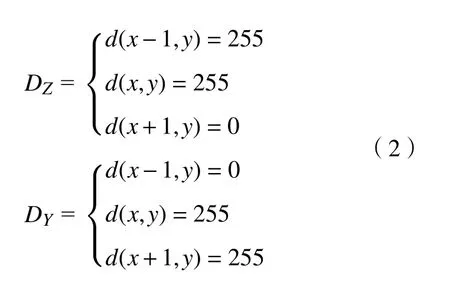

根据焊缝位置处激光条纹有间断的特点,经由扫描激光条纹中心线可以获取焊缝的特征信息[9]。由左至右扫描激光条纹的中心线由此获取靠近中心线的不连续位置,左端点DZ和 右端点DY均表示焊缝处形成的端点,判断条件为:

结合传感器的标定信息,确定DZ点 与DY点间的距离,该距离即为焊缝轨迹的宽度[10],中心点位于焊缝中心位置。

由上述过程就能够确定双金属锯条激光焊接机焊缝轨迹。

1.2 双金属锯条激光焊接机动力学模型分析

考虑非完整约束性[11],利用Lagrange动力学方法描述双金属锯条激光焊接机的动力学模型,表达式为

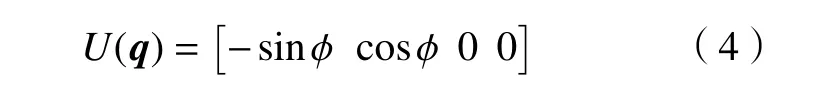

式中:q和H(q)∈Rn×n分别表示广义坐标向量和双金属锯条激光干阶级系统惯性矩阵;G(q,)∈Rn×n和W()∈Rn分别表示位置与速度相关的向心力与哥氏力矩阵和表面摩擦力项;E(q)∈Rn×n和 τd∈Rn分别表示重力项和包括有界的未建模动力学未知扰动;S(q)∈Rn×r和 τ∈Rr×1分别表示输入变换矩阵和控制输入力矩向量;U(q)∈Rm×n和 ξ ∈R1分别表示约束矩阵和约束力向量。约束矩阵的表达式为

描述非完整约束性的表达式为

根据矩阵理论获取具有一满秩矩阵O(q),将其与约束矩阵相结合,得到

根据式(5)和式(6)得到

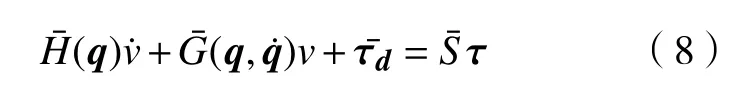

将式(3)代入式(7)中,令式(7)等式两边均与OT相乘,同时假设双金属锯条激光焊接机在水平面上运动无摩擦,由此可将式(3)改写为

1.3 跟踪控制模型构建

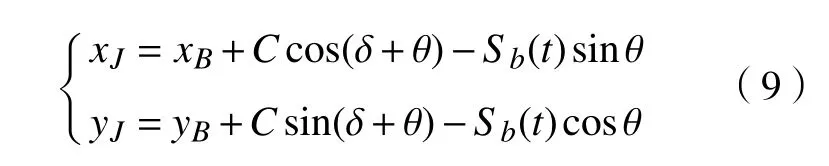

根据双金属锯条激光焊接机动力学模型,考虑双金属锯条激光焊接机的惯性、工件表面不平度等因素[12],制定焊缝跟踪控制策略。用Z(xJ,yJ)表示双金属锯条激光焊接机焊枪点位置,将其作为焊缝跟踪算法的输出,描述焊枪点的函数为:

式中:xB和yB分 别表示移动坐标系内焊枪点的坐标;和分别表示双金属锯条激光焊接机移动轨迹和双金属锯条激光焊接机焊枪J与初始位姿点和焊缝轨迹中心线S间的夹角,其中a表示焊缝轨迹中心线S与初始位置点之间的距离,b0和Sb(t)分别表示双金属锯条激光焊接机横向滑块处于调节的中间位置时和跟踪过程中焊枪点J与焊缝轨迹中心线S的距离,其中Sb(t)具有时变性。

用e0和SL分别表示焊缝偏差阈值和横向滑块的极限长度,设置双金属锯条激光焊接机焊缝轨迹跟踪控制策略。

在|Sb(t)|≤SL的条件下,控制策略如为

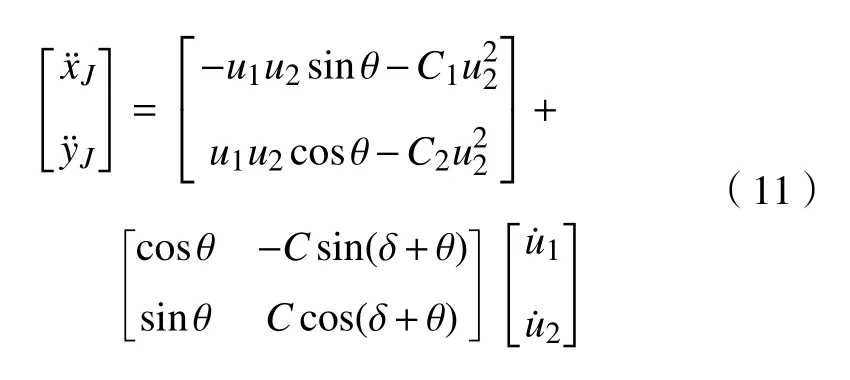

式中:C1=[Ccos(δ+θ)-Sb(t)sinθ],C2=[Csin(δ+θ)+和u2均为辅助控制量。

在|Sb(t)|>SL的条件下,控制策略如下:

双金属锯条激光焊接机本体单独参与偏差调节,横向滑块不动作,也就是Sb(t)=0,在焊枪偏差方向出现变化时,横向滑块以中心位置为目标移动[13]。在此条件下,焊枪点的状态可描述为

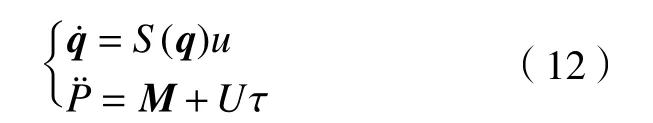

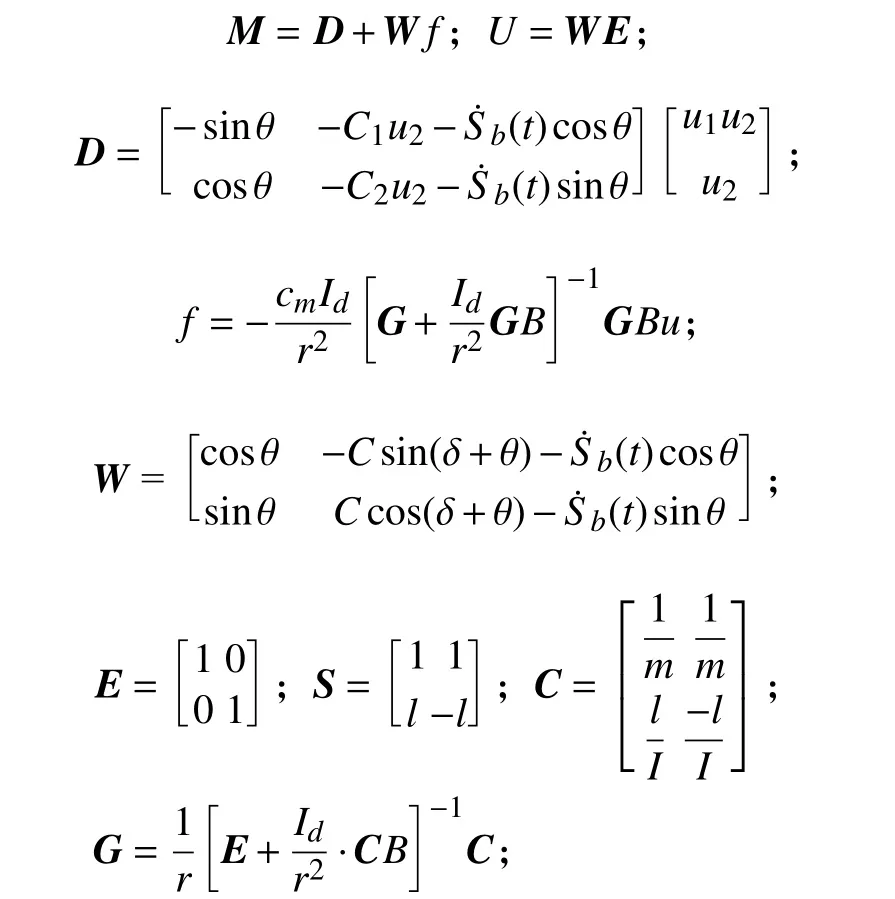

双金属锯条激光焊接机本体与横向滑块协同控制,仅在输出函数内可体现滑块的参与[14],基于状态反馈线性化能够确定双金属锯条激光焊接机动力学的位置输出函数解耦矩阵,公式描述为

式中:S(q)为满秩矩阵,

式中:B表示初始位置点;I表示双金属锯条激光焊接机本体相对于初始位置点的转动惯量。

定义切换函数Sm=+c0e, 其中,e和c0分别表示双金属锯条激光焊接机轨迹跟踪偏差和令c1Sm+c0=0存在负实部的参数。双金属锯条激光焊接机焊缝轨迹跟踪控制表达式为

式中:k>0的主要功能是确保初始位置点满足滑模存在的条件,并提升控制过程抗干扰能力降低静态误差;表 示控制过程中不确定项ΔW和ΔU均为0条件下的等效控制。

用K表示时变控制增益,其主要功能是确保不确定项符合。设定控制过程全部能测量,以将符号函数转变为不间断的函数[15],由此双金属锯条激光焊接机焊缝轨迹跟踪问题的变结构控制模型为

式中ϑ 表示连续化参数。

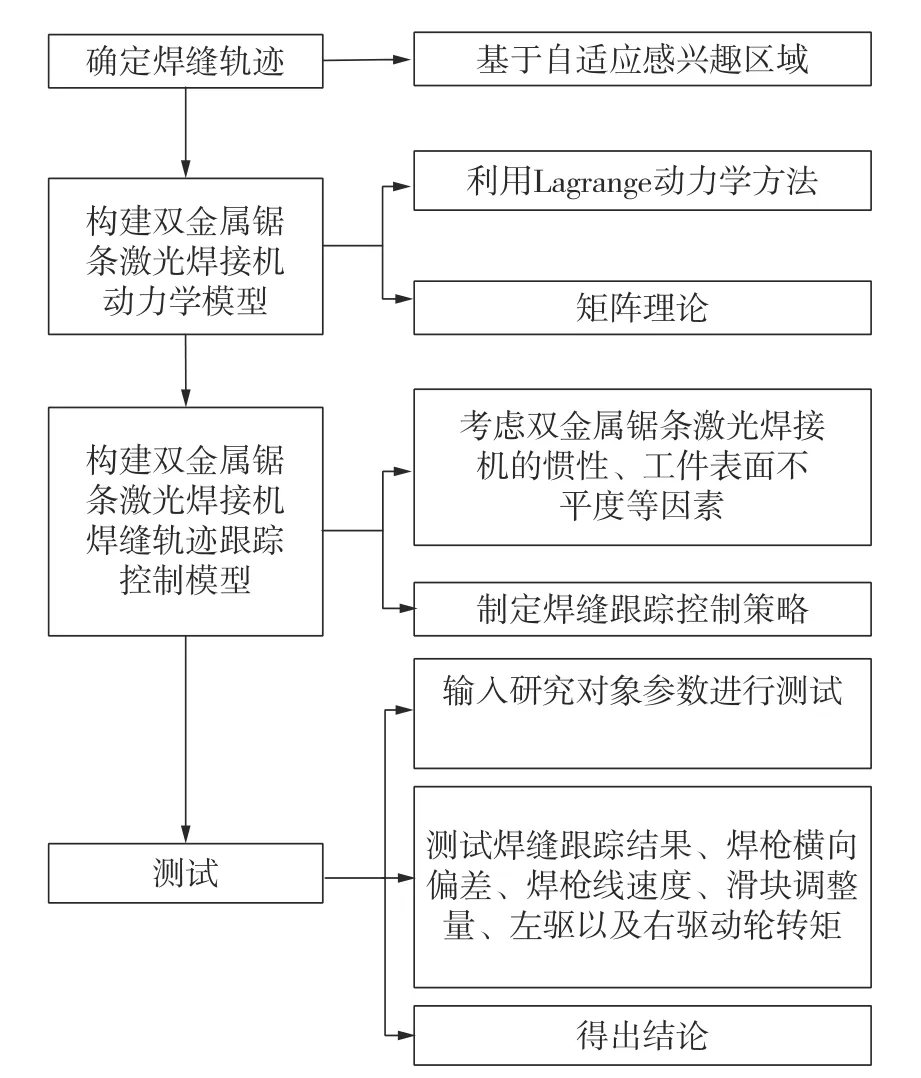

综上所述,完成构建双金属锯条激光焊接机焊缝轨迹跟踪控制模型,为进一步应用测试做准备,测试流程如图1所示。

图1 测试流程

2 应用测试

为验证本文所构建的双金属锯条激光焊接机焊缝轨迹跟踪控制模型在实际应用过程中的效果,以上海成静实业发展有限公司产CJ-W300激光焊接机为实验对象,采用本文模型对实验对象焊缝轨迹跟踪进行控制,实验装置如图2所示,设定实验对象焊缝轨迹为一个边长为2.5 cm × 1.5 cm的长方形,实验对象本体沿长方形转动。

图2 实验装置

设定焊枪的期望速度与实验对象本体的最大调整角速度分别为25 mm/s和0.02 rad/s,采样周期和焊枪的初始位姿分别为0.2 s和(-5 mm, 10 mm, 2°)。

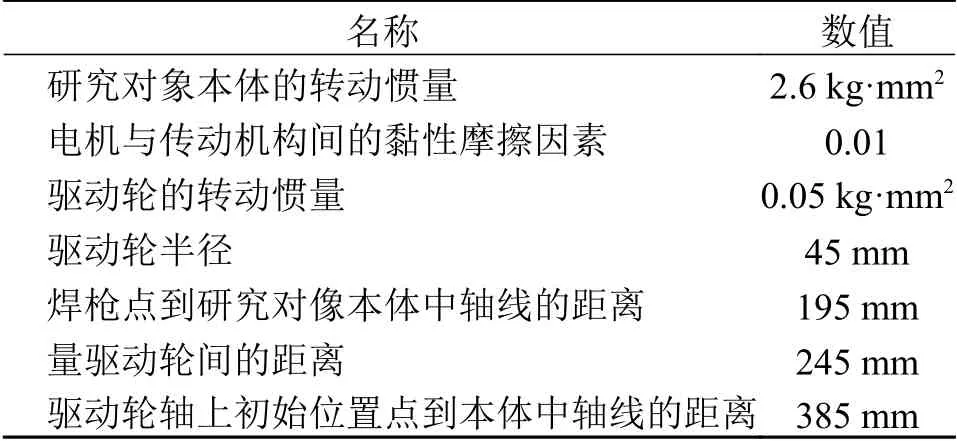

测试过程中实验对象参数设置与实际研究对象控制参数一致,具体如表1所示。

表1 研究对象参数设置

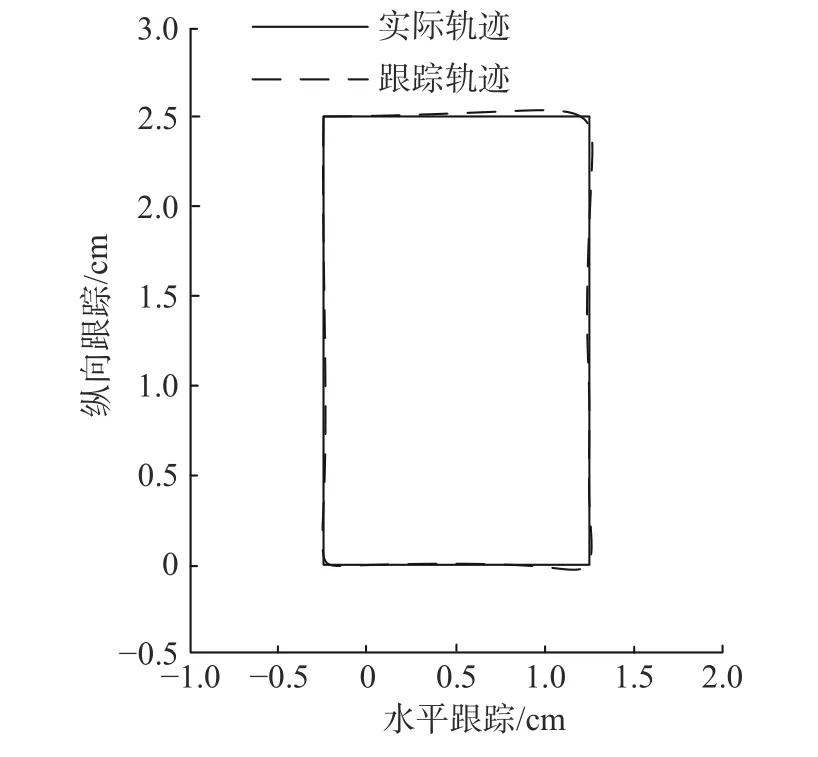

图3 ~ 图8所示为研究对象轨迹跟踪控制控制过程中的不同控制指标。

图3 焊缝跟踪结果

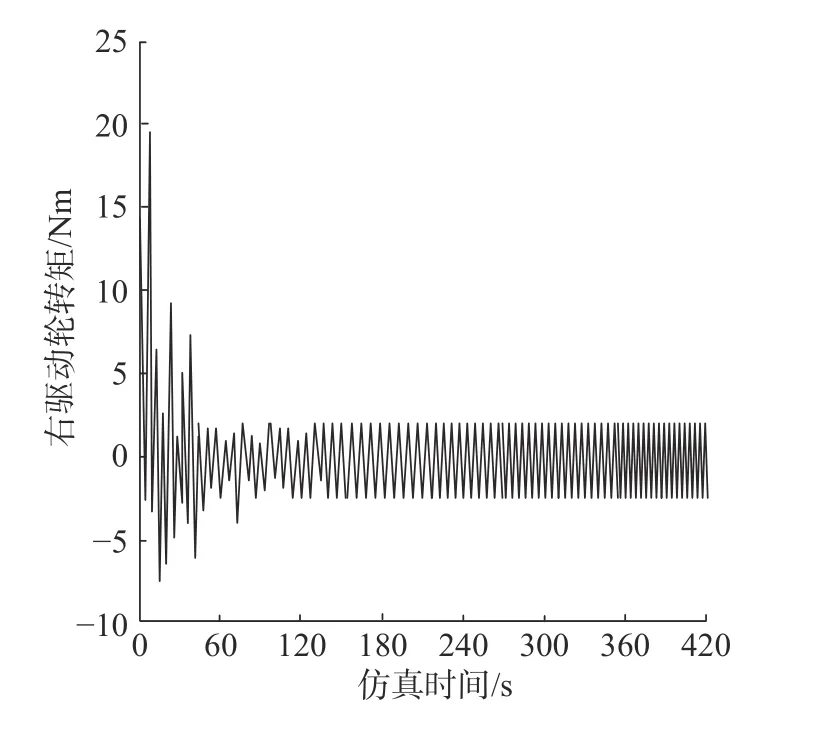

图8 跟踪轨迹时的右驱动轮转矩

图3 所示为研究对象实际轨迹与本文模型控制下的跟踪轨迹。由此可知在研究对象焊缝轨迹跟踪结果与实际轨迹基本重合,验证了本文模型的实用性。

图4与图5所示为本文模型控制下研究对象焊枪的横向偏差与焊接速度。由此可知,在本文模型控制下研究对象焊枪跟踪偏差精度基本控制在0.2 ~ -0.25 mm范围内,焊枪速度控制在25.07 ~24.94 mm/s范围内。

图4 跟踪轨迹过程中的焊枪横向偏差

图5 跟踪轨迹时的焊枪线速度

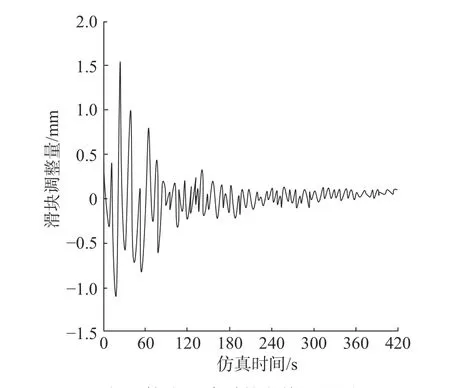

图6所示为本文模型控制下研究对象横向滑块的位置的波动。由此可明确本文模型控制下研究对象的跟踪调整策略,该策略下不同指标均满足控制要求。

图6 轨迹跟踪时的滑块调整量

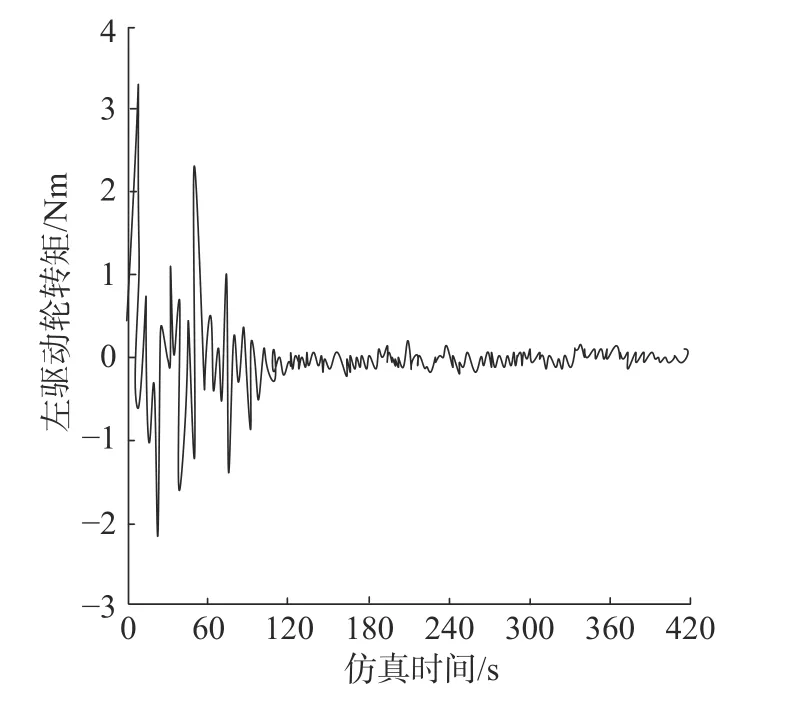

图7与图8所示为本文模型控制下研究对象左驱动轮的转矩与右驱动轮的转矩。由此可知本文模型控制下,研究对象轨迹跟踪初始阶段位置偏差较大,左右驱动轮的转矩较大;在消除初始位置偏差后,本文模型控制策略达到稳态。由于研究对象在跟踪焊接轨迹时以逆时针方向前进,因此研究对象左驱动轮的转矩小于右驱动轮的转矩。

图7 跟踪轨迹时的左驱动轮转矩

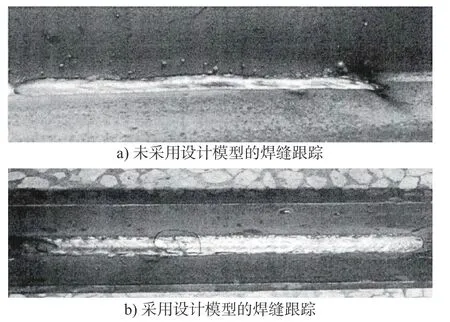

图9所示的焊缝跟踪效果示意图显示,采用本文设计的双金属锯条激光焊接机的焊缝轨迹跟踪控制模型,焊缝效果明显好于不使用设计方法。

图9 焊缝跟踪效果

在研究对象实际焊接过程内,由于摩擦与双金属锯条表面不平等度等因素导致研究对像驱动轮半径出现波动,负载的波动同时导致转动惯量等变化。同时考虑焊接误差信号具有随机性,在测试过程中分别在对应性内堆积加入干扰信号,实验结果显示本文模型对同时添加的随机干扰信息具有较强鲁棒性。

3 结论

为提升双金属锯条激光焊接机的焊缝轨迹跟踪精度与焊接质量,双金属锯条激光焊接机焊缝轨迹跟踪控制成为当前激光焊接领域研究的热点问题。本文构建双金属锯条激光焊接机焊缝轨迹跟踪控制模型。实验结果显示在本文模型控制下可有效跟踪复杂形状的激光焊接机焊缝轨迹,并且达到较好的跟踪精度。