全轮转向移动底盘设计及运动控制研究

2022-10-10芮宏斌张森闫修鹏解晓琳黄川曹伟李路路

芮宏斌,张森,闫修鹏,解晓琳,黄川,曹伟,李路路

(1. 西安理工大学 机械与精密仪器工程学院,西安 710048;2. 中原工学院 机电学院,郑州 451191;3. 河南科技大学 农业装备工程学院,河南洛阳 471000;4. 北京航空航天大学 交通科学与工程学院,北京 100191)

移动机器人在军事、智能交通、生产自动化及空间探测等领域有着广泛的应用,目前主要的移动方式有轮式、履带式、足式和混合式等[1-3]。其中,轮式移动结构简单、速度快、高速机动性能强[4],但越障能力不足。履带式移动作为传统越障机构,越障性能良好,但总体较为笨重[5]。足式移动来源于生物的迈步,具有优越越障性能,但控制系统极其复杂,且速度普遍较低[6]。混合式移动属于前述移动类型中两种及其以上移动方式的组合,可根据不同运行环境采用不同的驱动形式,具有较强的环境适应能力,但控制复杂[7]。目前已有较多的科研机构致力于特殊行驶机构的研发工作,南京工程学院研发一款旋转式轮履复合机器人[8],徐州工程学院研发一种气动轮式跳跃机器人[9],天津中德传动公司研制一款腿式跳跃机器人[10]等,研发一种环境适应能力强的行驶机构具有很大的研究意义。

传统轮式移动机器人多采用麦克纳姆轮,结合分布式驱动方式以实现移动机器人的灵活运动,在室内等优良环境下得到了广泛的应用[11]。但传统的分布式驱动增加了轮式移动机器人的簧下质量,不利于移动机器人的越障,极大的限制了移动机器人的运行环境。另外,采用麦克纳姆轮作为驱动轮的移动机器人,难以抑制自身的横向运动,且对应的控制系统精度要求更高,增大了系统的实现难度。针对上述不足之处,本文提出一种特殊的移动底盘结构,自身能够灵活运行的同时,具有较强的越障能力,且实现转向过程中驱动轮的纯滚动,具有良好的野外环境适应性能。

1 底盘结构总体设计

如图1所示,移动底盘结构主要由动力总成、行驶机构及平衡摇臂机构这3部分组成。

动力总成采用双功率差速系统,由差速器、电磁离合器、主副驱动电机及直角减速机等部件组成,通过主副电机的协调配合,完成动力分配及输出。行驶机构主要由两侧摆臂、摆臂首末两端摆腿及车轮等部件组成,通过同步带将动力由动力总成传递到车轮,实现动力传递及转向。平衡摇臂机构由摇臂本体、左右侧连接臂等部件组成,通过平衡摇臂将底盘本体与左右摆臂连接起来,并限制摆腿摆动幅度,靠摆臂转动来适应起伏路面,以实现车体平衡及整车较强的越障能力。

1.1 双功率差速系统及动力传递与分配

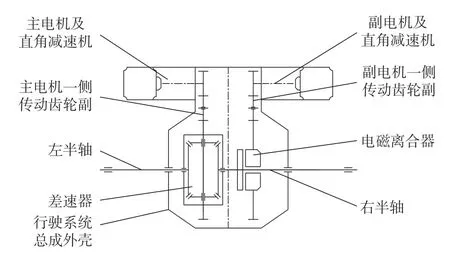

底盘的双功率差速系统由驱动电机、减速机、齿轮副、差速器、电磁离合器及半轴组成,其目的在于实现底盘动力的灵活分配。

如图2所示,主电机通过齿轮副将动力传递给差速器,从而带动左、右半轴转动;副电机通过齿轮副将动力传递给电磁离合器,由电磁离合器将动力接入右半轴。

图2 底盘动力总成

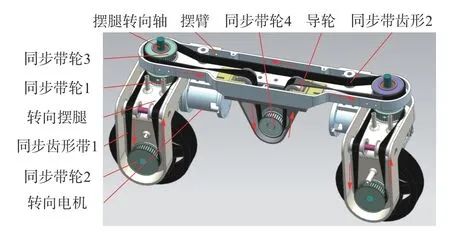

动力输出到左半轴之后,通过同步带2及同步带轮4,经由导轮将动力依次传递给同步带轮3、同步带轮1、同步带轮2,最终带动轮子转动,如图3所示。后方轮子动力传递过程与前轮一致,右侧摆臂上轮子的动力传递与左侧一致。

图3 左侧摆臂动力传递

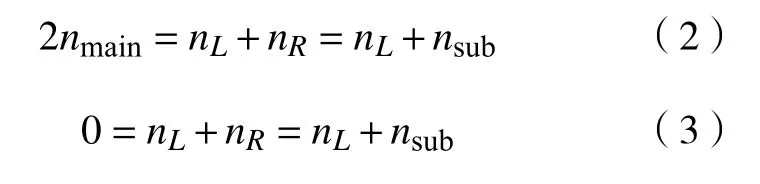

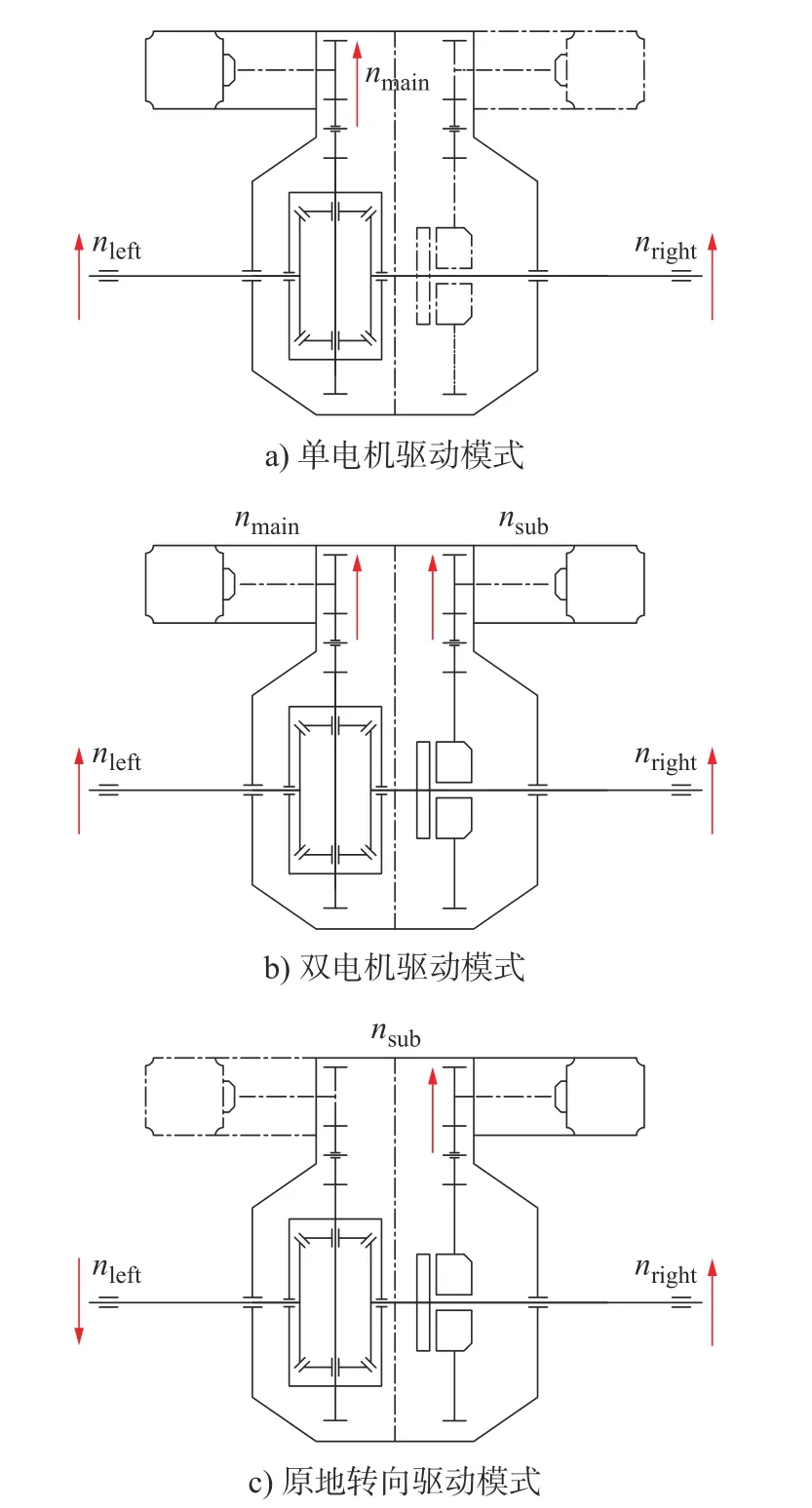

副驱动电机停转,电磁离合器脱开,此时仅有主驱动电机进行动力输出,实现单电机驱动模式,如图4a)所示。主驱动电机工作的基础上,副驱动电机启动,电磁离合器吸合,可将副电机的动力接入右半轴,实现双电机驱动模式,如图4b)所示。主驱动电机停转,副驱动电机正常工作,电磁离合器吸合,副驱动电机动力接入右半轴,依据差速器原理可得

式中:nH、nL、nR分别为差速器外壳转速、左半轴转速、右半轴转速。

对应所设计的移动底盘可以得出:

式中:nmain、nsub分别为主驱动电机转速及副驱动电机转速。

据此,可以得出

即实现左右两侧转速大小相等、方向相反,为原地转向提供动力,实现原地转向驱动模式,如图4c)所示。

图4 电机的3种驱动模式

1.2 纯滚动转向及转向动力传递

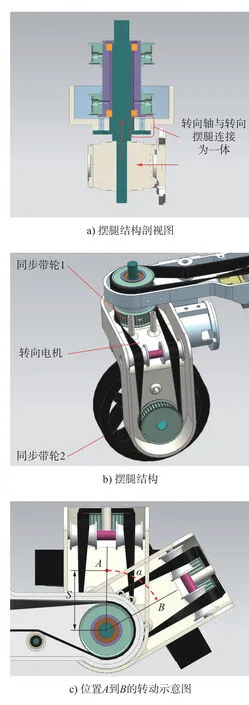

转向摆腿动力来自于各自独立的转向电机,转向电机将动力经由减速机传递给摆腿转向轴,摆腿转向轴与摆腿固接,即实现转向轴与摆腿一同转动,如图5a)所示。

如图5b)和图5c)所示,摆腿由位置A转动到位置B,转向轴与转向摆腿一同转动α角,此时同步带轮1相对于转向轴转动α 角,则同步带轮1上的同步带移动的距离为

图5 摆腿转向示意图

式中:d1为 同步带轮1的直径;α为转向摆腿转动的角度;l1为带轮1上的同步带移动的距离。

由于同步带传输,同步带轮2转过的角度β为

式中d2为同步带轮2的直径。在此过程中,同步带轮2带动车轮转动,车轮边缘实际移动过的距离l3为

式中r为车轮半径。

由位置A转动到位置B车轮边缘需要移动的距离l4为

式中S为摆腿转轴中心到车轮宽度方向中心的距离。

要实现纯滚动,则需要l3=l4,即满足

结合式(6)和式(9)可以得出

因此,只需保证同步带轮1、2的直径之比等于摆腿长度与车轮半径之比,便可以实现任意时刻的纯滚动转向。

通过增加转向轴与轮子间的距离,加长了转向力臂,利用同步带传动将摩擦转向变为滚动转向,并实现该过程的纯滚动,相比于普通摩擦转向,这种转向方式使得转向更加轻松,极大的提高了在复杂环境中的转向性能。

1.3 平衡摇臂调整机构

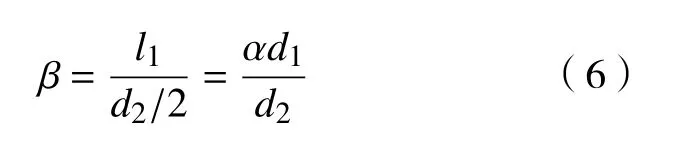

平衡摇臂调整机构由侧摇臂、本体连接柱及中间摇臂组成,其作用在于限制两侧摆臂摆动幅度,连接车身本体与两侧摆臂,实现在越障过程中将车身本体摆动幅度限制在较小范围内的同时,依靠两侧摆臂的摆动来适应地形,提高越障能力。

如图6所示,本体连接柱用于连接底盘本体与中间摇臂,中间摇臂与本体连接柱通过旋转副连接;中间摇臂与侧摇臂之间采用具有运动范围限制的球面副连接,侧摇臂与侧摆臂支承之间也由具有运动范围限制的球面副连接;侧摆臂支承上固接着侧摆臂,两侧摆臂可绕传动轴做一定角度的旋转运动。

图6 平衡摇臂调整机构

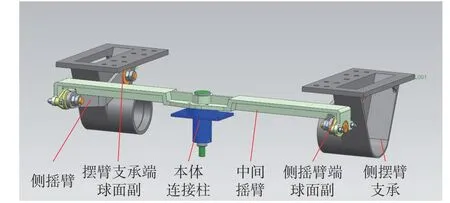

如图7所示,在越障过程中,侧摆臂遇到障碍物后绕传动轴转动,该侧车轮位置升高,同时带动中间摇臂绕本体连接柱转动,该侧侧摇臂适当向前移动,另一侧侧摇臂适当后移,使得两侧摆臂的转动幅度产生差异。整个平衡摇臂机构将两侧摆臂与车身本体连接,进而限制了两侧摆臂的转动幅度及底盘本体的起伏幅度,在一定范围内可实现越障过程中底盘本体与摆臂本体转动的分离,靠两条摆臂实现起伏路面的自适应,而底盘本体重心不随路面起伏变化而变化,相比于普通底盘,本底盘结构具有更强越障能力,环境适应能力更强。

图7 底盘越障过程

2 底盘控制系统分析与设计

2.1 底盘运动模式分析

移动底盘通过控制转向摆腿的转动角度,结合1.2节中动力传递与分配,可以实现不同的行驶模式。

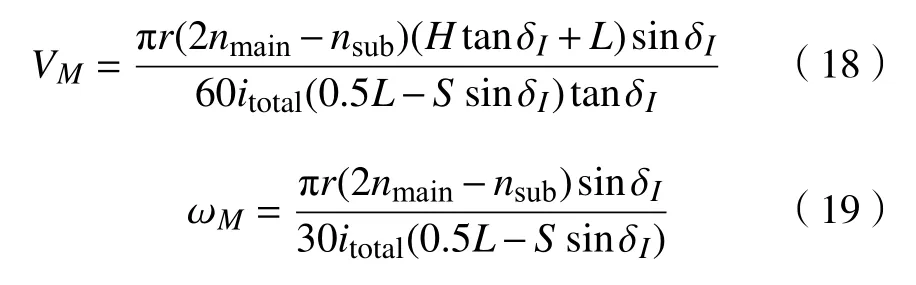

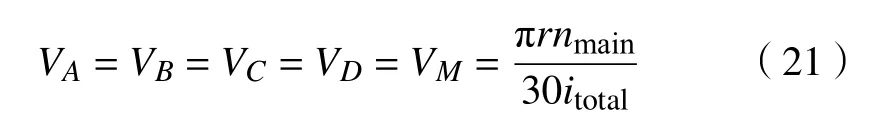

2.1.1 4WS运动模式

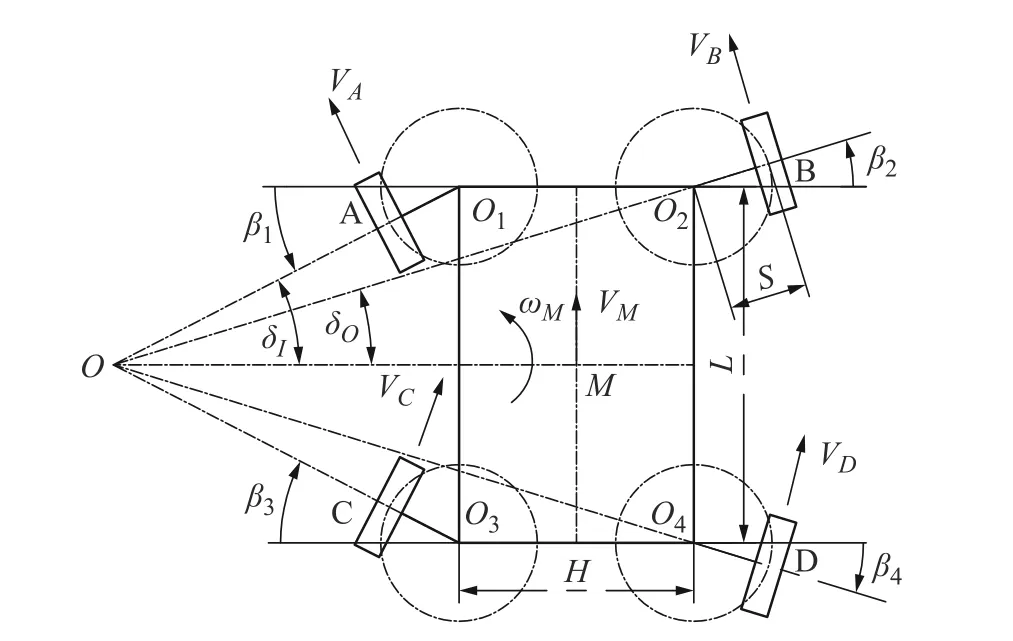

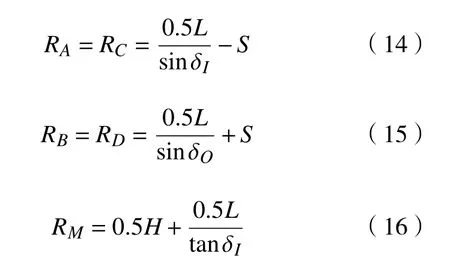

相比于普通阿克曼转向, 4WS运动模式在正常行驶中实现了更小的转向半径,在狭小空间内更灵活。如图8所示,图中:O1、O2、O3、O4分别为转向过程中轮A、B、C、D的转向中心;M为底盘质心;VM为 底盘的质心速度;ωM为底盘绕瞬时转动中心的角速度; δI、δO、β1、β2、β3、β4分别为转向过程中内侧摆腿、外侧摆腿、内侧前轮摆腿、外侧前轮摆腿、内侧后轮摆腿及外侧后轮摆腿的摆动角度;L、H分别为底盘前后及底盘左右两端摆腿转向轴间距离。

图8 4WS转向模式

规定逆时针转向为摆腿转动的正方向,则在该运动模式下,内外转角满足如下关系:

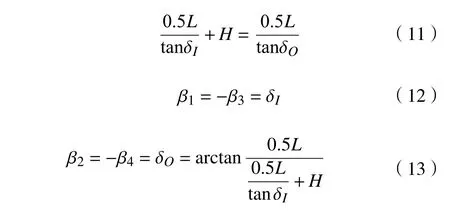

以内侧摆腿转动角度作为参考,结合式(11)得出内外侧摆腿转动角度关系如图9所示。

图9 4WS模式下内、外侧摆腿角度关系

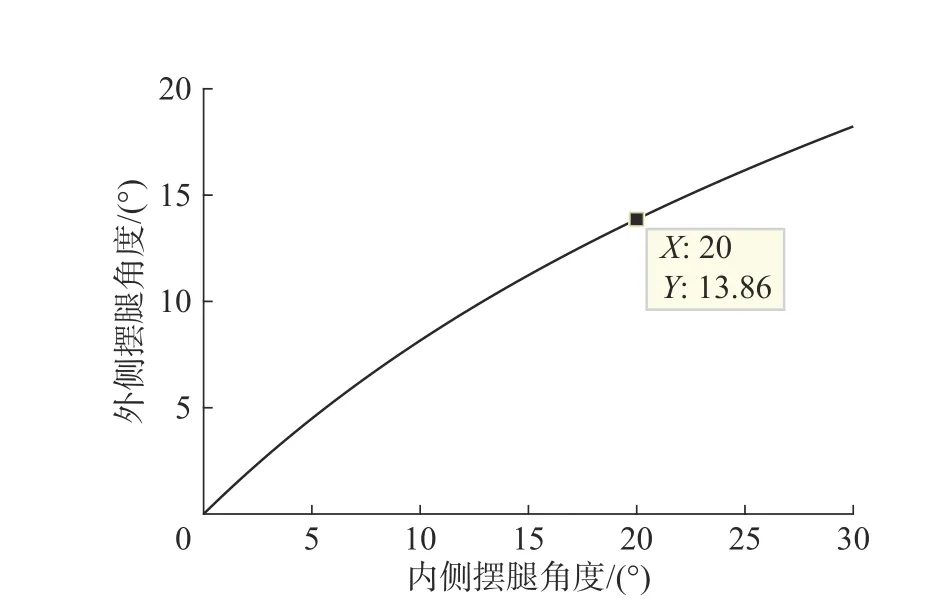

在不考虑滑移的理想情况下,移动底盘各轮子及质心处的转向半径满足如下关系:

式中:RA、RB、RC、RD、RM分别为内侧前轮、外侧前轮、内侧后轮、外侧后轮、底盘质心在转向运行过程中的转向半径。

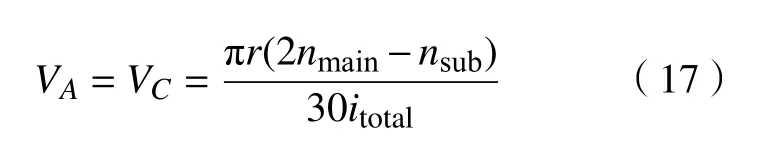

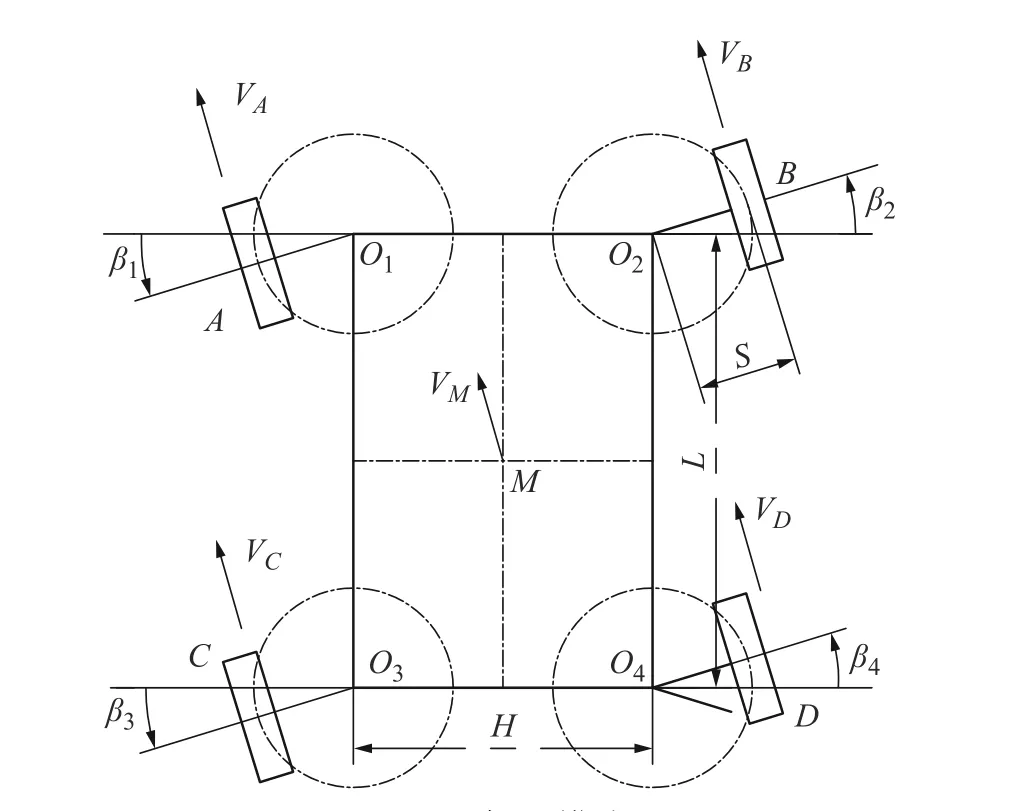

4WS运动模式行驶过程中的内侧轮速为

式中:VA、VC分别为内侧前轮及内侧后轮轮速;itotal为行驶系统总传动比。

4WS运动模式下底盘质心速度VM与转向过程中的角速度ωM分别为:

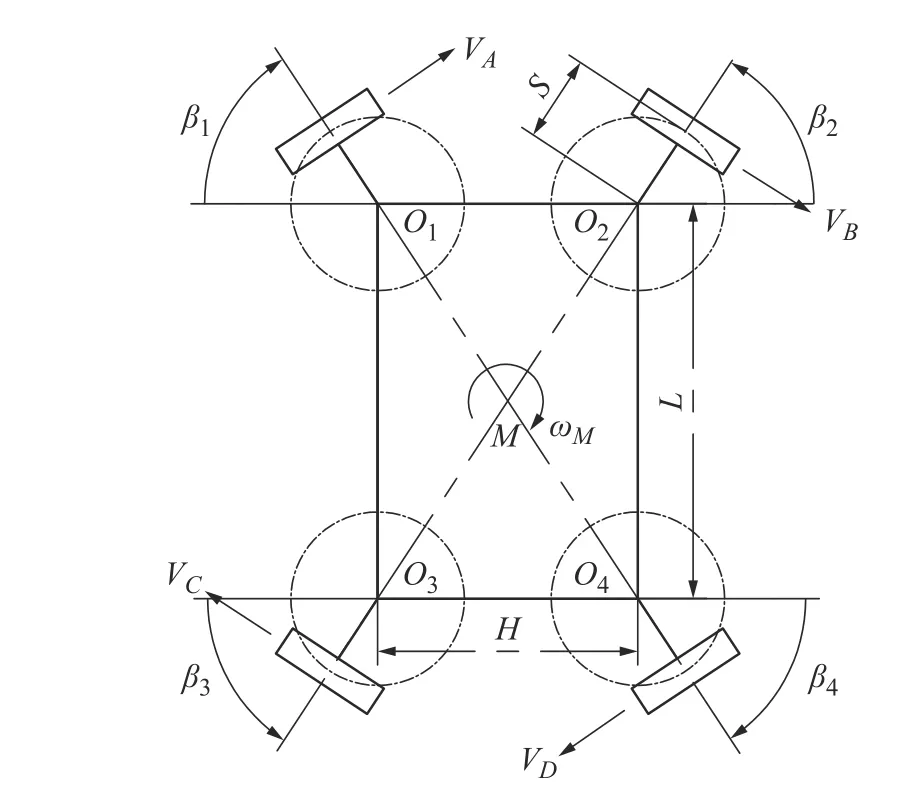

2.1.2 蟹型运动模式

蟹型运动模式下,各个转向摆腿的摆动位置如图10所示。

图10 蟹型模式

蟹型模式可以在不改变底盘自身姿态的情况下,实现移动底盘的斜向移动,类似于图形变换中的平移,一定程度上简化了底盘的姿态变换。

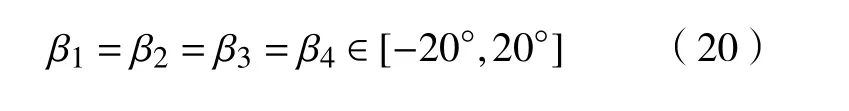

在蟹型运动过程中,转向摆腿的摆动角度满足

此时,各个轮子的轮速与几何中心的运动速度相等,即

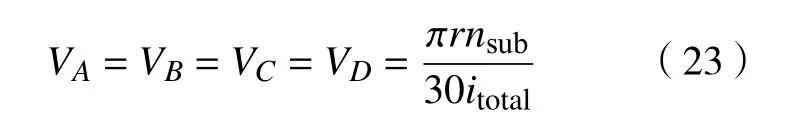

2.1.3 原地转向模式

原地转向模式需先将转向摆腿转到固定位置,如图11所示,结合1.1小节中原地转向模式动力分配原理及图4c),便可实现原地转向功能。

图11 原地转向模式

原地转向模式下,各个转向摆腿角度关系为

转动过程中各个轮子的轮速为

原地转向的角速度为

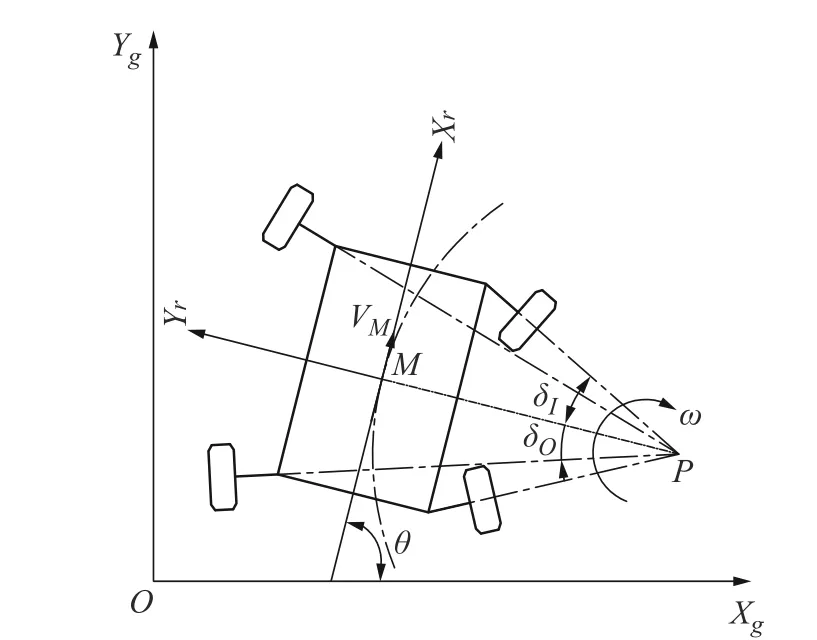

结合上述运动原理,对4WS运动模式下移动底盘的进行运动学建模。如图12所示,Xg-Yg、Xr-Yr分别为全局坐标系、机器人坐标系,P、θ、ω分别为瞬时转动中心、航向角及绕瞬时转动中心的车体角速度。

图12 底盘运动示意图

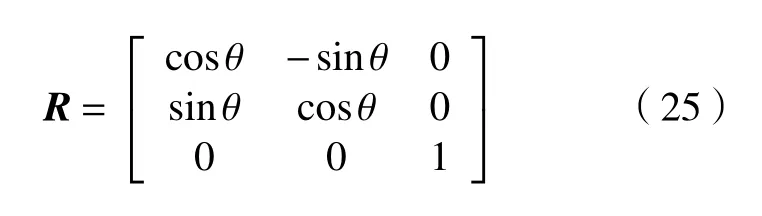

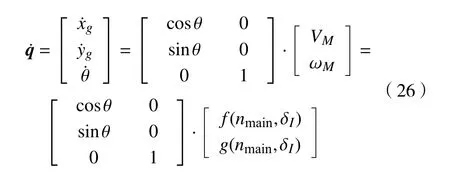

在XOY平面内绕Z轴转动,坐标转换关系为

进一步得出移动底盘在4WS运动模式下由机器人坐标系到全局坐标系的运动转换关系,并结合式(18)和式(19),得出底盘在全局坐标系下的运动参数为

式中:f(nmain,δI)、g(nmain,δI)分别为关于主电机转速与内侧摆腿角度的函数,参照式(18)和式(19)。

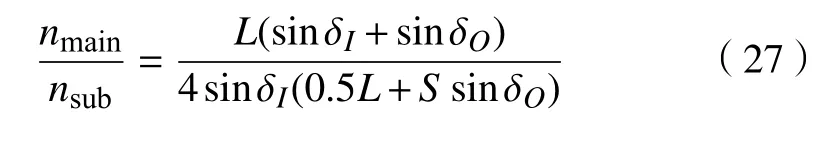

2.2 双电机4WS模式下主副电机转速协调

双功率差速驱动系统目的就是进行动力的灵活分配,以匹配不同的运动模式,当底盘运行在4WS运动模式且采用双电机同时驱动时,转向过程中因左、右半轴的转速不同,需要对主、副驱动电机进行转速实时协调,以保证副驱动电机动力接入后对总体动力输出起助力作用。

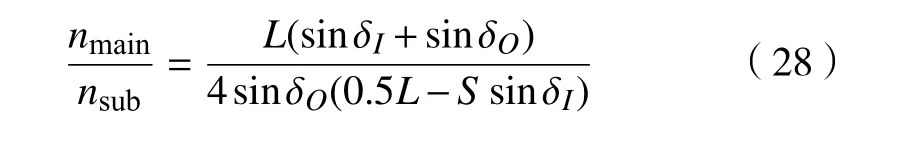

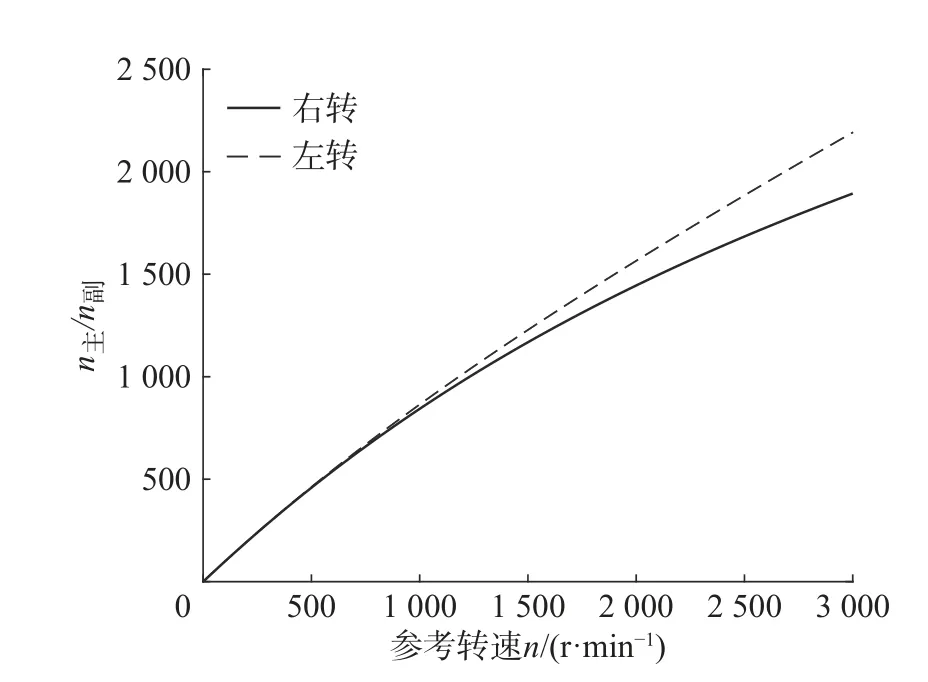

左转过程中,主驱动电机一侧需要降速,副驱动电机一侧需要提速,结合式(2)、式(11)、式(14)和式(15)可得出主驱动电机与副驱动电机转速之比为

右转过程中,主驱动电机一侧需要加速,副驱动电机一侧需要减速,同样结合式(2)、式(11)、式(14)和式(15)可以得出主驱动电机与副驱动电机转速之比为左转以副电机转速作为参考转速,右转以主电机转速作为参考转速,结合式(13)、式(26)和式(27)可以得出左、右转过程中主电机与副电机转速比值关于参考转速的曲线,如图13所示。

图13 转弯过程中主、副电机转速协调曲线

2.3 底盘多电机同步控制

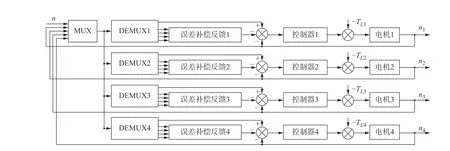

受负载、工况、通讯等多重因素的影响,多电机运行必然存在一定程度的同步问题,根据对同步性能差异容忍程度的高低,可采取一定措施使各电机之间实现转速相互制约。移动底盘采用4个电机实现转向功能,为保证底盘良好的转向性能,对底盘的4个转向电机进行同步性能探究。

在众多的同步控制结构当中,偏差耦合控制结构可以快速完成动态速度补偿,且适用于3台及其以上电机系统的同步控制,电机数量理论上可以任意扩展,相比于其他同步控制结构,更适用于该移动底盘的控制[12-16]。这里通过考虑受控电机与各个子电机之间的同步误差、受控电机自身跟随误差、其余各个子电机自身跟随误差,将这3部分组合起来作为误差反馈量,结合输入量共同作用于受控电机,可以明显的提高电机之间的同步性能,使得当有电机因某些因素转速与其余电机产生转速不同步时,通过所设计的偏差耦合控制模块来实现对各电机转速的相互制约,快速趋于一致。

底盘对应的多电机偏差耦合模块的总体框架如图14所示。

图14 底盘4个转向电机的偏差耦合控制模块

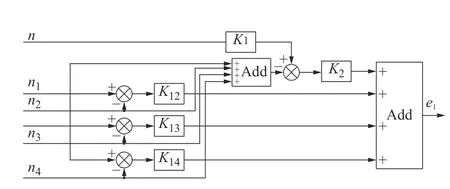

在图14所示的控制模块下,以第一个电机为例,其对应的转速误差补偿反馈模块如图15所示。

图15 第一台电机的转速误差补偿反馈模块

图15 中:n、n1、n2、n3、n4分别表示输入转速及电机1、2、3、4的反馈转速;K12、K13、K14分别表示电机1与各个子电机同步误差的反馈增益;K1表示输入转速的增益倍数,该值由电机数目决定;K2表示增益后输入转速与整个转向系统4个电机的反馈转速之差的总体增益;e1表示第一个转速补偿反馈模块的最终误差输出。由此可以得出

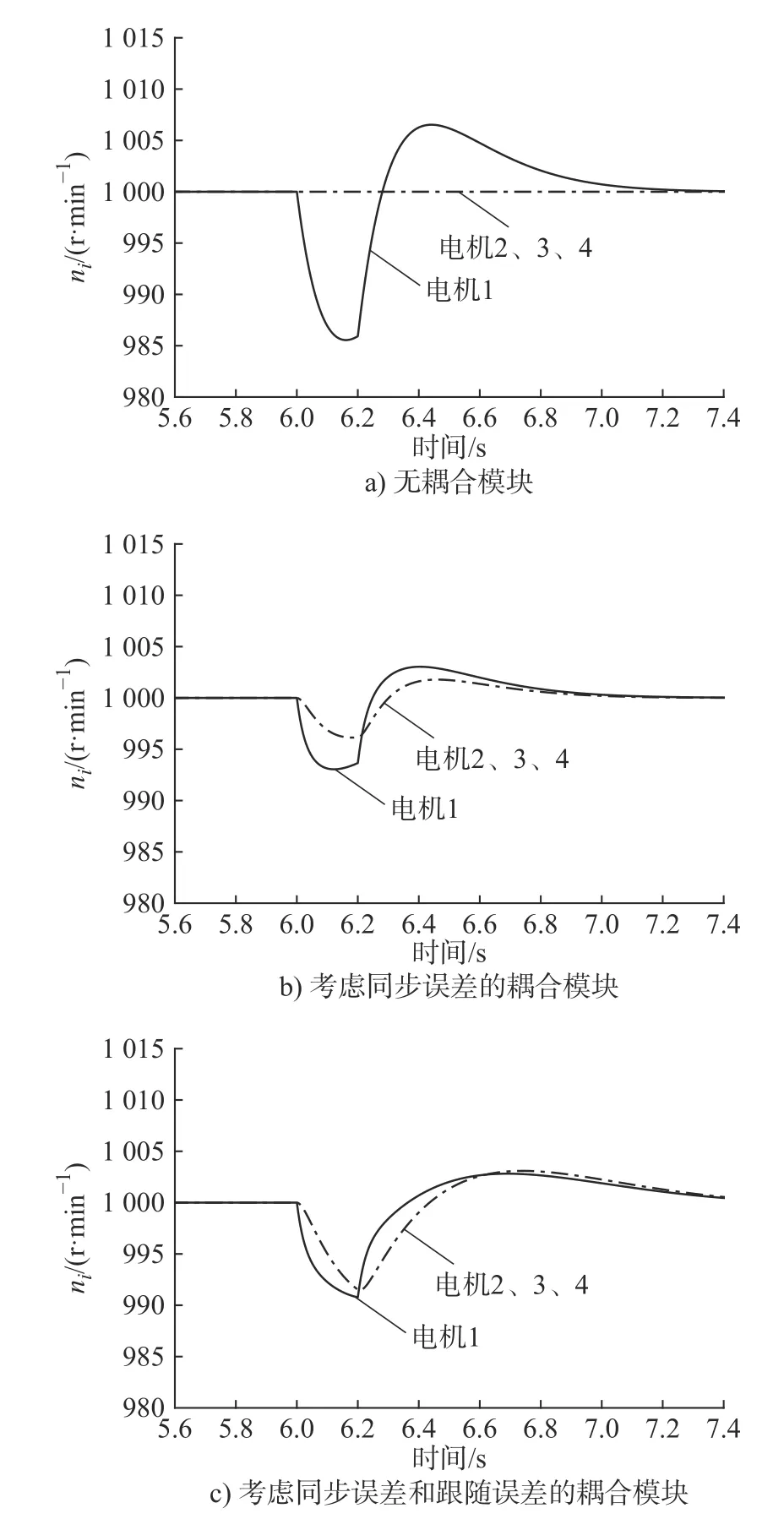

结合上述控制模块及式(29),利用MATLAB的Simulink仿真模块对控制结构进行仿真测试[17]。理想输入转速为1000 r/min,在多个电机运行过程的第6 s加入负载扰动,得出该时间段的电机转速变化情况,其结果如图16所示。

图16 加入偏差耦合控制模块前后同步效果对比

图16a)为未加入偏差耦合控制模块,仅考虑了受控电机的自身跟随误差;图16b)为有偏差耦合模块,考虑了受控电机与子电机间同步误差及受控电机跟随误差;图16c)为加入了同时考虑受控电机自身跟随误差、电机间同步误差和子电机跟随误差的偏差耦合控制模块。

仿真结果表明无耦合控制模块时,其余电机对转速突变电机的转速跟随能力为0;在加入了考虑同步误差的偏差耦合控制模块后,其余电机具有了一定的转速跟随能力;加入同时考虑同步误差和跟随误差的偏差耦合控制模块后,可加速电机转速的跟随过程,更快的趋于一致,消除运行过程中的不协调现象,极大提高了底盘运行过程中的转向性能,为实验样机的搭建提供理论依据。

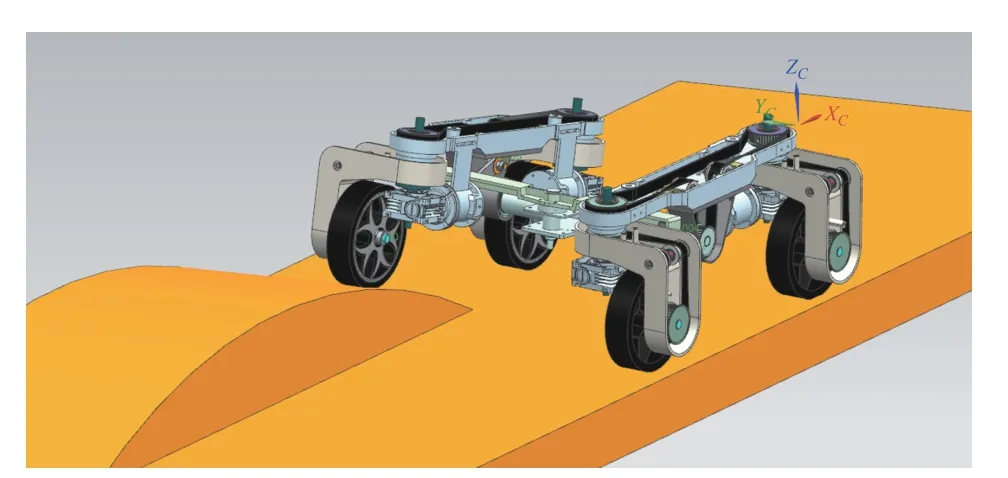

3 底盘系统搭建及测试

为验证所设计结构的正确性与可行性,对底盘结构、控制系统进行搭建,并对其进行了测试。底盘参数:总长810 mm,总宽720 mm,总高360 mm,总重62 kg,S= 90 mm,H= 396 mm,L= 500 mm,r= 90 mm,驱动电机功率0.4 kW,扭矩1.27 Nm。

样机运行测试结果如图17所示。图17a)所示3张图片分别为4WS转向模式、蟹型模式、原地转向模式运行姿态,图17b)为该移动底盘在户外测试运行的实际效果。

图17 样机测试

表1中数据来自于11位精度的角度传感器测量及数据解析,分别为测试4WS模式最大转角位置对应姿态、蟹型模式内侧摆角14.92°对应位置、原地转向姿态对应位置的内外侧摆腿角度数值。

表1 某一时刻3种运行模式对应角度实测

4 结论

1)提出一种双功率差速动力系统,可实现底盘动力的灵活分配;提出一种平衡摇臂结构,并据此设计一种移动底盘,实现了底盘较强越障能力。

2)建立了双功率动力分配模型、纯滚动模型及底盘转向运动模型,分析各自对应原理,得出了底盘的运动控制策略,从理论上验证了设计的正确性。

3)设计偏差耦合控制模块,提高了各转向电机之间同步性能,加快了转向电机间转速趋于一致的过程,提高了移动底盘转向过程中各转向电机间的同步性能。

4)设计了底盘的运动控制系统,进行样机整体的搭建与测试,样机运行测试表明所设计底盘理论的正确性与可行性,底盘在正常运行的同时,能够适应不同环境,具有较强越障能力,表现出良好的野外适应性能。