基于低压缸零出力的350 MW 机组装机方案优化与深度调峰能力分析

2022-10-09进王

徐 进王 义

(大唐保定热电厂,河北 保定 071051)

0 引言

近年来,随着社会对生态环保、资源节约等问题日益重视,新能源机组装机容量迅速提高,可再生能源在减污降碳方面取得了显著效果[1]。为了适应新能源机组发展趋势,提高火电运行灵活性成了火电机组转型发展的重要方向。根据深度调峰负荷范围100%~20%的要求,新建热电联产机组需要从设计阶段开始转变观念,为积极参与电力调峰辅助服务市场创造条件。

通过对各工况下的汽轮机热平衡图数据进行对比分析,与传统抽汽供热机组相比,低压缸零出力供热技术将原低压缸做功蒸汽用于供热,提高机组供热能力,一定程度降低机组发电功率,为实现热电联产机组深度调峰、提高运行灵活性提供了可能。

1 新建350 MW 机组原装机方案

以某新建热电联产项目为例,该工程拟建设2台350 MW 超临界、抽汽凝汽式燃煤供热发电机组,其中1台机组采用双转子高背压供热技术,高背压机组参数如表1所示。

表1 高背压双转子机组参数

供热期高背压工况下凝汽器的压力提高到48 k Pa,低压缸排汽温度由30~45 ℃升至80 ℃,以热网循环水做为冷却水吸收低压缸排汽余热,热网循环水在凝汽器中进行一次加热后水温提高到75 ℃,送到首站热网加热器利用2台机组的采暖抽汽进一步加热后对外供热。供热期抽汽供热机组和高背压双转子机组同时运行,在额定工业抽汽量120 t/h时,抽汽供热机组采暖抽汽量为370 t/h,供热量约为261 MW。高背压机组背压排汽量为610 t/h,供热量约为382 MW。因此2台机组供热期运行可提供采暖负荷643 MW,按照综合采暖热负荷45 W/m2计算,该热电联产项目投产后可增加采暖面积1 430万m2。

2 低压缸零出力技术

高背压双转子相比传统抽汽供热能够获得更多的发电收益。但在新能源机组消纳能力提升,火电利用小时数连年下降的影响下,热电联产机组急需提高深度调峰能力,否则供热期机组负荷受到限制的情况下势必会对供热造成影响[2]。

低压缸零出力技术是在供热期完全关闭中低压联通管蝶阀,将原来进入低压缸做功的蒸汽全部用于采暖抽汽,并新增旁路管道,通过少量蒸汽进入低压缸冷却转子转动产生的鼓风热量[3]。以某新建热电联产项目为例,2台机组均采用低压缸零出力技术,机组投产后可提供工业蒸汽2×120 t/h,采暖抽汽2×512 t/h,合计提供供热量约为722.3 MW,按照综合采暖热负荷45 W/m2计算,该热电联产项目可满足采暖面积约1 605.1万m2。采用低压缸零出力技术能够获得更多的供热量,且供热期机组运行负荷为250 MW,相比高背压双转子技术调峰性能更好。

3 优化后的系统布置

3.1 冷却旁路

由于供热期中压缸排汽全部用于采暖抽汽供热,需要一部分进汽来冷却低压转子转动产生的热量才能保证机组正常运行,所以采用低压缸零出力方案需在原有中低压联通管的基础上新设置1条冷却旁路及喷水减温装置,低压缸冷却旁路系统如图1所示。

图1 低压缸冷却旁路系统

3.2 热网循环水系统

与高背压双转子不同,低压缸零出力技术是通过切断低压缸进汽的方法增加采暖抽汽量来提高供热量,增加的采暖蒸汽相比高背压排汽拥有更高的参数,供热效果更佳。相比原装机方案1台高背压机组+1台抽汽供热机组,优化后的2台低压缸零出力机组能够多提供约45 t/h的采暖抽汽。增加的供热量需要更大的热网循环水量吸收,以某新建热电联产项目为例,原装机方案下的热网循环水总量为14 200 t/h,配置4台换热面积为2 500 m2热网加热器,优化后采用低压缸零出力技术,热网循环水总量为15 500 t/h,配置4台换热面积为3 100 m2热网加热器,相应的热网循环泵及管道容量也需增大。

3.3 旁路装置

旁路装置作为汽轮机的重要组成部分,能够回收工质及缩短机组启动时间,因为旁路装置可将锅炉产生的蒸汽不经汽轮机而直接引入再热器或凝汽器,为实现深度调峰运行提供了可能。根据某新建热电联产机组低压缸零出力工况热平衡图,在不采用其它辅助供热技术的情况下,采暖蒸汽流量随负荷变化曲线如图2所示。

图2 采暖蒸汽流量随负荷变化曲线

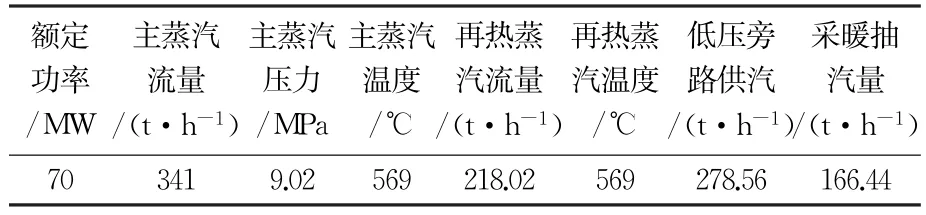

从图2可以得出,供热期能够达到的最低负荷为151 MW,且该工况下采暖抽汽量仅为291 t/h,热电联产机组已不能满足供热要求,另外非供热期20%THA工况下的最低负荷为70 MW,若想实现全年20%负荷深度调峰就要在低压缸零出力的基础上考虑旁路供热[4]。根据某新建热电联产机组热平衡图,供热期机组20%负荷工况下采用旁路供热技术,该工况下机组运行参数如表2所示。

表2 20%负荷工况机组运行参数

此时机组采暖抽汽166.44 t/h,通过低压旁路将再热蒸汽减温减压后对外供热,机组供热期可提供445 t/h供热蒸汽,在保证采暖效果的同时实现了全年深度调峰运行。

3.4 低压缸通流部分

原装机方案采用高背压双转子技术,低压缸通流部分需设计适用于高背压供热工况的低压转子、隔板、持环、导流板及末级雾化喷水减温装置等相关部件。采用低压缸零出力技术后低压缸通流部分与抽凝机组保持一致。

4 机组深度调峰运行安全性分析

低压缸零出力技术能够大幅提高深度调峰能力,但长时间在低负荷工况下运行会对机组安全稳定性造成很大影响。

4.1 汽轮机本体寿命损耗

汽轮机组寿命损耗的主要原因是机组长时间低负荷运行中的蠕变变形,以及机组承受过大的热应力,主要来源于启停机、变负荷工况下在汽轮机部件内部产生的不稳定温度场导致的热应力。因此,应在设备的设计阶段利用有限元分析方法对机组结构进行优化设计,来消除热应力影响区内温度敏感性较大的区域,使机组在大负荷阶跃过程中寿命损耗最小。

4.2 末级叶片安全性

机组深度调峰时,叶片长时间在低负荷工况下运行,汽流中的水滴随蒸汽倒流冲刷,使叶片根部、顶部水蚀严重,且由于蒸汽流量下降导致流场不稳定,形成倒流涡流区,引发不规律的气流激振,另外低负荷运行工况下叶片根部的鼓风效应,导致叶片强度等级下降,对机组稳定运行不利。需要对末级、次末级叶片进行喷涂处理,采用具有良好经济性及振动特性的叶片结构,并对低压缸喷水系统进行优化,采用不锈钢产品和雾化效果更好的喷头,末两级叶片设置温度测点,给定叶片运行温度上限并设置报警保护。

4.3 锅炉受热面安全性

由于机组运行负荷下降导致主蒸汽流量降低,根据某新建热电联产机组热平衡图,主蒸汽流量随负荷变化曲线如图3所示。350 MW 机组锅炉在20%~30%低负荷运行时,主蒸汽出口压力7~9 MPa、温度569℃,主蒸汽流量约为300 t/h,此状态下运行时因产汽量不足引起受热面冷却能力下降,金属强度变差。另外机组在深度调峰运行中频繁快速的升降负荷,将导致炉膛热负荷分布急剧变化,水冷壁区域热应力分布不均,造成水冷壁上集箱管接头出现疲劳裂纹[5]。

图3 主蒸汽流量随负荷变化曲线

因此,设计阶段需提升高温受热面材质等级,对水冷壁上集箱进行分段处理,将原通长集箱根据热应力分布趋势进行分段处理。不同段集箱分别对应消化不同区域的热应力,更有利于深度调峰负荷下锅炉安全稳定运行。对水冷壁上集箱管接头进行延长,增加管接头对水冷壁热应力的吸收能力,降低集箱管接头根部所承受的热应力冲击。

5 机组深度调峰能力分析与运行方式

根据电源建设原则以及前期工作开展情况,结合该新建热电联产机组所在地区电网2020-2030年发电装机容量建设规划可以得出,随着“十四五”期间加快能源清洁低碳转型的要求,从2022年开始该区域将不再新建燃煤机组,并且到2030年该地区以水电、风电以及太阳能为主的新能源装机容量占比将达到60%。

热电联产机组采用低压缸零出力技术并对系统布置进行优化后,在非供热期可实现20%负荷深度调峰运行,根据某新建热电联产机组热平衡图,装机方案优化前后机组调峰能力对比如表3所示,相比优化前2台机组供热期可增加调峰功率72 MW。若在低压缸零出力技术的基础上利用旁路供热,相比1台高背压双转子机组+1台抽汽供热机组供热期可增加调峰功率432 MW,机组深度调峰能力得到大幅度提高。

表3 机组调峰能力对比

采用低压缸零出力装机方案并对系统进行优化设计后,非供热期机组参与深度调峰,机组负荷约为70 MW,能够满足20%低负荷运行要求。供热期机组最大供热负荷为722.3 MW,此时切除低压缸运行并且通过高、低压旁路联合供热方式使机组负荷控制在70 MW。该工况下采暖蒸汽量与旁路供汽量合计2×454 t/h,供热量到达设计热负荷的88%,满足了区域供热要求,此工况下锅炉蒸发量523 t/h,锅炉负荷约为50%,能够安全稳定运行。

6 供热方案的经济性分析

在不考虑采用高、低压旁路供热技术的情况下,从供热量、供电量与发电煤耗量3个方面对优化前后的装机方案进行经济性对比。以某新建热电联产项目为例,按照外界环境温度的变化及供热需求将整个供热期分为初寒期与极寒期,并结合机组在不同供热时期的运行参数进行经济性分析。机组供热期运行经济性指标如表4所示。

6.1 供热效益对比

高背压排汽与采暖蒸汽的热化系数分别取0.45与0.7,并结合表4中高背压排汽量与采暖蒸汽量计算供热期1台高背压双转子机组+1台抽汽供热机组可提供热负荷643 MW,供热期可提供热量6 612 480 GJ。优化装机方案后采用低压缸零出力供热机组,热化系数取0.7,结合采暖蒸汽量计算低压缸零出力机组初寒期与末寒期分别提供热负荷717 MW 与900 MW,供热期可提供热量8 316 000 GJ。按照27元/GJ价格计算,整个供热期采用低压缸零出力技术相比高背压双转子方案可多盈利4 600万元。

表4 机组供热期运行经济性指标

6.2 供电效益对比

2种装机方案下机组供热期运行负荷指标如表4所示,计算得出1台高背压双转子机组+1台抽汽供热机组供热期发电量1 608 240 MW,2台低压缸零出力机组供热期发电量1 481 952 MW,按照上网电价0.36元/k Wh计算,采用低压缸零出力技术供热期损失供电收益4 546万元。

6.3 煤耗量对比及社会效益

低压缸零出力技术可以减少机组冷源损失,提高机组供热量,降低机组发电煤耗[6],根据表4数据计算机组供热期煤耗量。得出采用1台高背压双转子机组+1台抽汽供热机组供热期煤耗量283 153 t,2台低压缸零出力机组供热期煤耗量318 237 t,优化装机方案后全厂供热期煤耗量较高,从单台机组角度对煤耗量进行比较,供热期高背压双转子机组煤耗量115 776 t,抽汽供热机组煤耗量167 377 t,低压缸零出力机组煤耗量159 118 t,得出采用低压缸零出力技术比传统抽汽供热单台机组供热期可节省燃煤8 259 t,若以2台抽汽供热机组供热改造为例,采用低压缸零出力技术供热期可节约燃煤16 518 t,供热期每天可减排CO2358.7 t、SOx1.16 t、NOx1.01 t。

7 结论

本文研究了低压缸零出力技术对提高热电联产机组深度调峰能力的作用,通过系统优化布置,提高了机组运行安全稳定性,并从经济性方面对2种装机方案进行了对比。该技术具备以下优势。

(1)低压缸零出力技术可以提供更多的供热量,能够满足城市规模不断扩大、居民采暖负荷逐年增加的需求。

(2)相比高背压双转子技术,低压缸零出力可以降低机组供热期负荷,提高了机组深度调峰能力。

(3)新建热电联产机组应从设计阶段考虑深度调峰的要求,对系统及设备进行优化,以保证机组长时间在低负荷工况下安全稳定运行。

(4)目前设计下热电联产机组可实现非供热期20%负荷深度调峰运行,若要实现供热期20%深度调峰且保证供热效果,需在低压缸零出力的基础上采用高、低压旁路供热技术。

(5)相比传统抽汽供热技术,低压缸零出力技术可在提高供热量的同时节约燃料,减少CO2及污染物的排放,对实现“双碳”目标具有较大的意义。