基于智能控制的输电线路作业车调速策略研究

2022-10-09李晓清郭彦波马建巍

李晓清 郭彦波 魏 航 马建巍 杜 婷

(1.国网河北省电力有限公司,河北 石家庄 050021;2.国网河北省电力有限公司邯郸供电分公司,河北 邯郸 056002;3.河北邯郸欣和电力建设有限公司,河北 邯郸 056005)

0 引言

在高压输电线路施工作业过程中,经常会遇到跨越带电线路、高速公路及电气化铁路等障碍物的情况[1-2],此时首先要进行输电线路封网作业,防止施工作业过程中导、地线坠落对下方被跨越物造成伤害。传统封网作业方式常采用人力飞车或人工搭设跨越架进行封网。其中,人力飞车封网方式,需要2名作业人员通过乘坐线路飞车人工固定网绳或网杆实现封网,因此该方法存在较大的人身安全隐患;人工搭设跨越架封网方式,需要将脚手架搭设在被跨越处两侧,之后在两侧架体之间进行封网遮护,该方法工序复杂,会延缓整体作业施工周期,同时施工协调难度较大,费用较高。因此有必要研制输电线路作业车,替代人工在输电线路上牵引并固定网绳或网杆开展封网作业,从而有效解决封网安全风险,降低封网施工费用。

然而输电线路作业车若想走向实用,首先要解决的是在复杂作业环境下直流电机调速的问题。针对直流电机调速,传统方法一般采用PID控制,该方法具有结构简单、稳定性好、易于实现等特点[3],但直流电机作为被控对象具有多变量、非线性以及时变不确定的特点,采用传统的PID控制往往不能满足复杂场合下对电机高精度及高性能的要求。为此,有研究人员将智能算法与PID 控制器相结合[45],这样既能保留PID 控制的特有优势,又能在线实时调整PID 参数,从而保证系统具有良好的动静态性能。由于神经网络适合用于非线性、不确定系统的控制问题,因此本文将神经网络智能算法与传统PID 相结合,同时为解决神经网络容易陷入局部最优的问题,采用了萤火虫算法对其进行优化,可以通过对系统性能的学习实现PID 参数的最优整定,最终使得直流调速系统具有良好的调速性能。

1 直流电机的数学模型

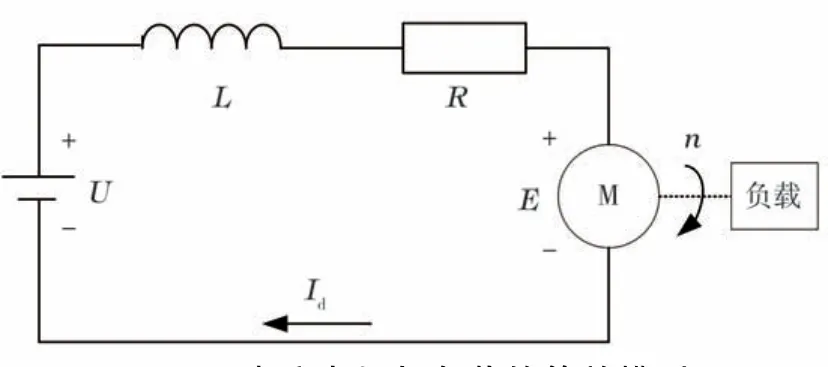

进行直流电机调速系统设计,首先要计算直流电机的数学模型,直流电机与其负载的等效模型如图1所示。

图1 直流电机与负载的等效模型

根据图1可确定直流电机的动态电压方程以及电动机轴上的动力学方程分别为

式中:TL为直流电机的负载转矩;GD2电机轴上的飞轮惯量。

另外,在额定励磁作用下,直流电机的感应电动势和电磁转矩分别为

式中:Cm为直流电机的转矩系数Cm=

当定义电磁时间常数Tl和机电时间常数Tm分别为

此时将式(5)和式(6)代入式(1)和式(2),并结合式(3)和式(4),整理后进行拉氏变换可得

式中:IdL为负载电流。

结合式(7)和式(8),即可得到直流电机的动态结构框图,如图2所示。

图2 直流电机的动态结构示意

2 基于萤火虫算法优化的BP 神经网络PID控制策略

2.1 PID 控制器原理

在电机调速系统中,传统方法一般采用PID控制。PID 控制器由三部分组成,分别为比例环节、积分环节和微分环节,如图3所示。

图3 PID控制结构

PID 控制器的输出与输入的数学描述可以表示为

式中:kp、ki和kd分别为比例调节系数、积分调节系数和微分调节系数。

2.2 BP神经网络PID 控制

由于传统PID 控制器的3个调节参数是固定不变的,当输电线路作业车面临作业环境的非线性和时变不确定性时,该控制无法满足复杂场合下对电机高精度及高性能的要求。

BP神经网络适合用于非线性、不确定系统的控制问题,同时兼备学习和记忆2种功能[6],通过前向传播和误差逆传播的反复交替训练,最终使得输出层输出期望值,其具体结构如图4所示。

图4 BP神经网络结构

通过将PID 控制器和BP 神经网络进行结合,便可对PID 参数实时调整,从而实现复杂场合下对电机高精度及高性能的要求,提高整个系统的适应性。设置BP 神经网络结构为3层,此时BP神经网络PID 控制器的具体实现如下。

定义网络输入层的输入为

隐含层的输入和输出分别为

输出层输入和输出分别为

最终,PID 调节系数kp、ki和kd分别为

2.3 基于萤火虫算法的优化策略

虽然BP神经网络PID控制可有效提高电机调速系统适应性,然而对于常规BP神经网络算法而言,其网络权值的更新优化是基于梯度下降法完成的,这种方法学习速度较慢,容易陷入局部最优。

萤火虫算法(FA)是一种群智能随机优化算法,其思想是将空间中的各点视作萤火虫的位置,自身亮度小的萤火虫被比自身亮度大的萤火虫吸引并向其移动,由此完成对自身位置的更新迭代,从而找到萤火虫的最优位置[7]。该算法简单易实现,具有很好的优化性能,因此在优化问题的求解中被广泛应用。其具体实现如下。

首先萤火虫相对荧光亮度为

式中:I0为原始亮度,与目标函数相关,目标函数值越优,自身亮度越高;γ为光吸收系数;rij为2只萤火虫i、j之间的笛卡尔距离,表达式为

式中:zi、zj为萤火虫i、j的空间位置;N为问题维数。

定义萤火虫i、j之间的相对吸引度为

式中:β0 为初始吸引度。

假设萤火虫i的亮度小于萤火虫j的亮度,萤火虫i的位置将被更新为

式中:α为扰动的步长因子;rand为[0,1]之间均匀分布的随机数。

采用上述萤火虫算法进行优化,将BP神经网络中权值信息作为萤火虫算法中的空间位置,通过式(16)计算确定萤火虫的移动方向,再经式(19)计算得出移动后的空间位置,结果迭代计算,当达到系统所要求的期望误差精度或者达到预先设定的最大迭代次数时,将所得到的最优权值信息更新至BP神经网络权值,通过网络训练,最终得到PID 调节系数最优值。基于萤火虫算法优化的BP神经网络PID 控制结构框图如图5所示。

图5 基于萤火虫算法优化BP神经网络PID控制结构框图

2.4 控制策略的实现

2.4.1 算法参数的确定

(1)输入层和输出层设计。输入层的节点数一般等于网络输入量的维数,输出层输出对应3个调节系数,其节点数为3。

(2)隐含层设计。隐含节点数较少时会影响网络的学习识别能力,而较多会使网络训练的时间增长。根据经验,隐含层节点设计可参考如下公式

式中:l为隐含层节点数;A为输入节点数;B为输出节点数;C为调节系数,一般取1~10的常数。

(3)初始权值选取。在非线性系统中,初始权值的选取影响网络学习能否收敛以及网络训练时间的长短,一般选取(-1,1)之间的随机数作为初始权值。

(4)学习速率选取。根据经验一般为了确保网络的稳定性,学习速率的取值较小,选取的范围为0.01~0.8。

(5)萤火虫种群数量选取。萤火虫种群数量越小,算法迭代速度越快,萤火虫种群数量越大,算法精度越高,对于一般问题,种群数量取40~50即可。

(6)光吸收系数选取。光吸收系数γ会影响萤火虫间的位置更新、吸引力和整个算法的迭代速度,实际应用中,一般取0.1~1的常数。

(7)初始吸引度、步长因子选取。初始吸引度表示萤火虫自身对自身的吸引度,实际应用中通常设为1;步长因子α作为萤火虫位置更新中的扰动量,实际应用中一般取0~1的常数。

(8)期望误差和最大迭代次数的选取。一般情况下,可分别通过在不同参数下进行多组对比训练的方法,最终选取可达预期目标的期望误差和最大迭代次数。

2.4.2 算法函数的确定

BP神经网络中隐含层激活函数选取正负对称的Sigmoid函数

由于输出层对应3个调节系数不能为负,其激活函数选取非负的Sigmoid函数

选取系统目标函数为

式中:vi为系统期望值;vo为系统实际输出值。

2.4.3 算法的具体步骤

(1)对BP 神经网络进行初始化,确定BP 神经网络3层结构,对输入层、隐含层和输出层设置节点个数,同时选定学习速率,设置网络中所有权值、阈值的初始值,并对网络输入向量和输出向量进行设定,确定系统目标函数。

(2)对萤火虫算法进行初始化,设置萤火虫数目、光吸收系数、步长因子,期望误差和最大迭代次数。

(3)采样输电线路作业车的期望速度vi和实际速度vo,并计算两者的差值e,将vi、vo和e作为输入信号输入至BP神经网络。

(4)根据公式(11)、(12)、(13)、(14)进行顺序计算,最终输出层所得输出量便为PID 调节算法的3个调节系数kp、ki和kd,然后基于PID 算法控制作业车电机开始调节转速。

(5)将BP神经网络中权值信息作为萤火虫算法中的空间位置,基于萤火虫算法中公式(16)、(18)、(19)寻找全局最优值,当达到系统所要求的期望误差精度或者达到预先设定的最大迭代次数时便可结束寻优,此时利用萤火虫算法的寻优结果便可优化更新神经网络中的权值。

(6)返回步骤(3),继续进行神经网络学习,实现输电线路作业车PID 控制器调节系数的自适应调整。

3 仿真验证

输电线路作业车使用的直流电机参数为:额定电压36 V,额定电流9 A,额定功率280 W,额定转速5 600 r/min,电枢电阻0.31Ω,电枢电感20μH,电磁时间常数0.036 ms,机电时间常数18 ms。

采用MATLAB 进行基于萤火虫算法优化的BP神经网络PID控制策略的电机调速仿真,如图6所示,对比传统的BP神经网络PID控制,该控制策略可实现直流电机超调较小、响应时间较快,具有很好的动态响应性能。为进一步验证基于萤火虫算法优化的BP神经网络PID控制策略的正确性,随后又进行了加入扰动后的对比仿真,如图7所示,对比传统的BP神经网络PID控制,该控制策略抗扰性能强,稳定性高,具有良好的调速性能。

图6 电机调速仿真

图7 加入扰动后仿真对比

4 结束语

本文针对输电线路作业车的直流调速问题,提出了基于萤火虫算法优化的BP 神经网络PID控制策略,解决了输电线路作业车在复杂作业环境下的调速问题,有效克服了BP 神经网络PID容易陷入局部最优的缺点,通过萤火虫算法进行全局寻优,保障PID 参数的实时最优调整,实现了输电线路作业车高质量的动、静态性能。