废旧晶体硅光伏组件资源化回收研究进展

2022-10-09李炜垚杨璧玮洪雪丽

陈 琛,焦 芬,刘 维,李炜垚,杨璧玮,洪雪丽

(中南大学 资源加工与生物工程学院,长沙 湖南 410083)

在全球经济迅猛发展的背景下,煤炭、原油、天然气等化石能源被过度开采,面临枯竭;同时,化石能源的燃烧导致温室效应,引起全球变暖。中国已向世界承诺,力争在2030、2060两个时间点实现碳达峰和碳中和。要实现这一目标,调整能源结构是关键[1-2]。寻找安全、清洁、高效的新兴能源成为世界各国关注的热点。新能源以风能、核能、太阳能3大清洁能源为主[3-4]。其中,太阳能作为一种安全可靠、高效、无污染的可再生能源,具有取之不尽、用之不竭的特点,是全球关注的热点话题。随着近些年科技的发展,光伏发电成本大幅下降,已能商用,并取代了部分化石能源[5-6],将在实现碳达峰碳中和的目标中发挥重要作用。

由于太阳能电池核心元件的损耗,光电转换效率在25 a左右将大幅度降低,此时需对光伏组件进行更换;若因恶劣天气导致光伏组件面板受到污染、破坏,其使用寿命还会大幅缩短[7-8]。到2020年年底,我国光伏组件累计装机容量达253 GW,新增装机容量达48 GW[9]。据预测,到2030年,全球废旧光伏组件的总量将达8 Mt,到2050年,这一数字将增至78 Mt[10]。若以处理常规固废的方式对其进行处置,不仅会占用大量土地、引起环境污染,还会造成稀有贵金属(如银、铜)、传统资源(如玻璃、塑料)、半导体硅等资源的浪费,这也违背了新能源、清洁能源的设计初衷。早在2012年,欧盟就通过法令将废旧光伏组件纳入废弃电子电气设备(WEEE)。我国也在2021年3月9日更新了光伏组件回收再利用通用技术要求(GB/T 39753—2021),将于2022年2月1日实施[11]。因此,如何对光伏组件进行清洁、高效地回收是目前亟待解决的问题。

本文对目前光伏产业中占主导地位的晶体硅光伏组件进行了介绍,并综合国内外相关文献,对目前废旧光伏组件资源化过程中较为成熟的物理法和化学法进行了概述,总结了目前不同技术的特点,以期为寻找经济、高效、清洁的废旧光伏组件回收方法提供思路。

1 晶体硅光伏组件结构

市面上常见的光伏组件通常被分为3种:晶体硅太阳能电池型、薄膜太阳能电池型、新型材料太阳能电池型[12]。其中晶体硅光伏组件稳定性较高,技术最为成熟,是光伏产业中流通最为广泛的产品[13]。目前市面上的光伏组件85%以上是晶体硅光伏组件[14-15],光伏组件的第一批报废潮也以晶体硅光伏组件为主。

晶体硅光伏组件由以下几个部分构成:外部金属边框,材质一般为铝合金,起保护作用;覆盖于电池正面的一层低铁超白玻璃[16],透光性能好,同时有一定的防冲击、防腐蚀能力;用于黏结各个部分的封装材料,一般选用乙烯-醋酸乙烯共聚物(EVA)作为封装层,密封保护电池片,并具有抗冲击作用[17];背板,通常是由PVF(聚氟乙烯)-PET(聚对苯二甲酸乙二醇酯)-PVF三层薄膜构成的TPT型,有绝缘、防潮、保护太阳能电池片的作用[18];中间层为关键的太阳能电池片,多个电池片由一根汇流带连接而成,进行电流的集中汇总,汇流带为镀锡铜带。组装时各层由EVA黏结,顺序如图1所示,从上到下分别为盖板玻璃、EVA胶膜、电池片、EVA胶膜、TPT背板[19]。将其热压封装后,整板打上铝合金边框,背板装上接线盒,对汇流带接引而出的电流进行收集。

图1 晶体硅光伏组件示意图

晶体硅太阳能电池是光伏组件的核心部分,其微观结构如图2所示,从上到下结构分别为:由银栅线构成的正电极;起防反射作用的氮化硅薄膜;被磷扩散渗透形成的N型硅与P型硅基体构成的PN结;由P型硅构成的硅基层;由烧结而成的铝硅合金构成背面的铝背电极。

图2 晶体硅太阳能电池结构图

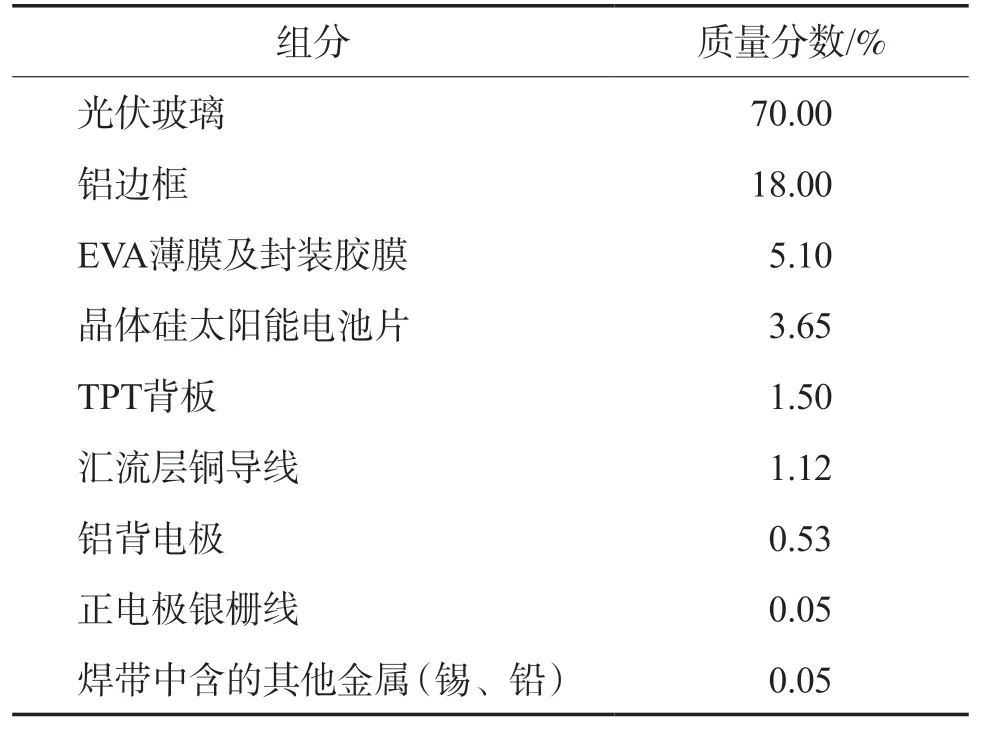

典型晶体硅光伏组件中各组分的质量分数如表1所示[20]。光伏组件中光伏玻璃的占比最高,质量分数达70%,具有可观的回收价值。铝边框由于成分稳定,易于回收,也是组件回收的目标之一。其他可回收有价成分如硅、银、铜、锡等,虽含量较少,但仍具有回收价值,且根据不同组件的差异,质量分数有所变化,其回收工艺也会有所不同;原料中含有铅,直接填埋也易造成土地污染。以银为例,光伏组件中银含量可与高品位银原矿相当[21],若能充分回收,既可减少对环境的污染,也可创造回收价值。据统计分析,到2030年,中国废弃的光伏组件可以产生1 450 kt碳钢、1 100 kt玻璃、54 kt塑料、260 kt铝、170 kt铜、50 kt硅和550 t银[22]。

表1 典型晶硅光伏组件中各组分质量分数

2 资源化技术现状分析

为了实现光伏组件的组分分离,需要对光伏组件的夹层结构进行拆解,拆解过程包括外框和接线盒的去除、夹板间的EVA去除两部分。铝边框和接线盒的去除较为简单,目前拆解技术基本完善,无论是人工还是机械处理均可较高效率地拆除。EVA的去除则较为困难,这是由于在生产光伏组件的过程中,需要EVA对组件进行封装黏结,为了确保光伏组件的寿命并减少外界环境因素的干扰,EVA与各部分封装紧密,剥离难度较大[23]。

2.1 物理法

2.1.1 机械拆解法

利用机械设备的剪切、磨削作用,对光伏面板进行初步破碎,并减小面板尺寸,通过设备与组件之间的作用力,实现面板不同层间组分的分离。

GRANATA等[24]利用双叶转子破碎机,对拆除铝边框后的光伏组件进行破碎,并用两种不同的方式对初碎产品进行再处理:一种是使用锤式破碎机对产品进行再破碎,另一种是将产物于650 ℃下进行热解处理。研究发现,两种方法处理后玻璃组分均较易富集,有利于直接回收玻璃组分。PAGNANELLI等[25]优化了这一过程,破碎过程仍采用双叶转子,进行闭路循环破碎,破碎3次后对产物进行粒径筛分,发现大于1 mm的往往含有EVA,对其利用热解进行去除。由于经历过多次破碎,热解处理量减少,同时金属和硅组分向更细粒径富集,集中在0.08~0.40 mm,可通过湿法冶金实现纯化。

破碎处理得到的玻璃组分含有少量未脱除的EVA与之黏接。TOKORO等[26]使用偏心搅拌磨,利用玻璃与EVA材料的硬度差异,通过搅拌过程中的选择性研磨使EVA从玻璃组分中脱离出来,实现两者的分离。在转速2 500 r/min、磨削时间5 min的条件下,所得玻璃组分纯度最高,利用碳含量表征EVA含量,发现玻璃组分中EVA含量不超过1%。

高压脉冲破碎法也可用于处理光伏组件。不同于传统破碎方式,脉冲破碎是通过同步进行电裂解(ED)和电液裂解(EHD)两个过程实现的。在ED过程中,固体材料被施加的高压击穿,导致材料边界发生选择性破碎;在EHD过程中,脉冲作用使溶液产生冲击波对材料进行物理破坏,因此可通过调整击穿电压和脉冲次数实现不同的选择性分离。AKIMOTO等[27]在脉冲电压为110 kV、脉冲次数为20的条件下将背板从组件中分离出来,完成初步破碎,并在脉冲电压为90 kV、脉冲次数为250的条件下将玻璃、电池片、金属电极、EVA黏结剂分离开。在较细粒级别中,金属银、玻璃、硅粉混合较为严重,通过重选,在比重为2.4的重介质中提纯了玻璃并对银进行了浓缩,银浓度是破碎前的30倍以上。

FIANDRA等[28]引入了铣床工艺对光伏组件的背板进行磨削处理,实现了提前去除含氟背板的目的,有效减少了后续的热解工艺中产生的挥发性氟化物。

英利能源(中国)有限公司采用深冷研磨法,利用液氮处理光伏组件。被低温处理过的光伏面板EVA黏结力下降,更易脱落,同时光伏面板的背板、玻璃脆性增加,更易破碎去除。破碎后组分得到较好分离,产物有玻璃、硅、背板颗粒和EVA颗粒,通过筛分可得到不同的富集产物。张子生等[29]根据物料的电性质不同,利用高压静电分选机对光伏组件中的硅和TPT背板进行了分离,探究了电压、转速、极间距、电晕电极对分选效率的影响。在最佳条件下,硅颗粒的收集率达99.72%,PET颗粒的收集率达99.8%。

机械拆解法处理光伏组件的优点在于成本较低,设备可自动化、大批量处理组件,对组件中含量较大的玻璃、铝边框可较好回收,但对于处理过程中产生的细粒度粉末物质回收较难,如硅粉、玻璃渣、金属粉末等,需要后续湿法工艺进行进一步提纯,以提高产品价值。

2.1.2 热处理法

热处理法是针对热塑型胶膜EVA受热易变性分解的特性,通过高温处理使其软化、分解,从而达到组分分离的目的。

在加热温度未达到分解温度的条件下,EVA到达一定温度会软化并失去部分黏性,此时对面板进行剥离处理较为容易。DONI等[30]利用加热板对光伏组件进行加热,在加热功率400 W、加热时间15 min的条件下,对大部分碎玻璃进行了回收。利用这一特点,可设计一种能加热的刀片,对EVA黏接处进行切割,以实现玻璃与电池片的分离。日本NPC公司设计了一台利用热切刀分离光伏组件玻璃的机器[31],光伏组件通过滚轮被压紧在传送平台上,调整热切刀位置使其与玻璃与电池板的黏接处对齐,通过热切刀切割可实现光伏玻璃与组件的快速分离。该方法的缺点在于只适合回收玻璃完整、未破碎的光伏组件,且回收的光伏玻璃上还残留有EVA,需后续工艺进行处理。

当加热温度达到EVA热分解阈值时,EVA就会发生分解。ZHANG等[32]利用管式炉对光伏组件进行热解处理,在氮气气氛、流速0.5 L/min、温度500 ℃、保温30 min的条件下,EVA几乎全部分解,各组分得到分离,且玻璃、太阳能电池片、金属元素仍留在坩埚中,未参与反应。董莉等[33]利用管式炉对EVA的热解过程进行探究,通过热重分析发现EVA的热解有两个阶段:第一阶段为EVA聚合物中酯键的断裂,乙酸在此过程中释放;第二阶段为余下的高分子聚合物断裂形成的新键重新聚合,形成芳香族挥发物及挥发性脂肪烃,热解生成的油气大部分为长支链烷烃或烯烃,可作为清洁燃料进行回用或对其收集进行高值化精炼。当热解温度为500 ℃时,不论是在空气还是氮气气氛下,EVA的质量损失率均在99%以上。

热解去除EVA具有去除率高、便捷快速、适合工业化生产等优点,但也存在一些不足,如:热解过程中面板受热不均会导致其蜷缩变形,易使电池片碎裂;处理量较大时,热解油气不易完全挥发,残留在电池表面,影响纯度;热解过程还会产生有毒气体,如二 英、氮化物,需对尾气进行回收回用处理。

2.2 化学法

化学法是指利用溶剂处理已去除铝边框、接线盒的光伏组件,通过溶剂浸泡过程中发生的物理或化学反应,对EVA进行去除或对电池片表面金属进行刻蚀。

2.2.1 有机溶剂法

根据相似相溶原理,有机溶剂对同为有机物的EVA有较好的溶解作用。DOI等[34]研究了石油、甘油、甲苯、丙酮、乙醇、四氢呋喃、三氯乙烯等不同有机溶剂对EVA溶解的效果,发现甘油、丙酮、乙醇等有机溶剂并无明显效果,而四氢呋喃和三氯乙烯可对光伏组件的EVA进行溶解,其中,三氯乙烯效果最好,但溶解时间长达10 d。董莉等[35]将EVA浸没于三氯乙烯、邻二氯苯、甲苯和苯4种有机溶液中静置3 d,发现邻二氯苯溶解效果最好。焦月潭等[36]探究了邻二氯苯溶解EVA过程中不同因素的影响,发现在浸出温度160 ℃、浸出时间240 min、固液比4∶100、搅拌转速800 r/min的条件下,溶解分离的效果最好,并总结出浸出温度的影响最大。KANG等[37]用石油苯、四氢呋喃、三氯乙烯、甲苯、邻二氯苯、丙酮、乙醇、甘油等有机溶剂进行溶解实验,发现将光伏组件浸没于90 ℃甲苯溶液中只需2 d就可实现钢化玻璃和光伏板电池片的分离,而使用甲苯的原因在于其成本较低。KIM等[38]在利用有机溶剂溶解EVA的基础上,增加了超声波辐照处理,探究了邻二氯苯、三氯乙烯、苯和甲苯4种有机溶剂在不同条件下对EVA的溶解情况,结果表明,在温度70 ℃、超声波辐照功率900 W的条件下,浓度为3 mol/L的邻二氯苯具有最佳的溶解效果,仅需30 min即可完全溶解EVA封装层,大幅提高了溶解速率。

有机溶剂虽能对EVA进行溶解,达到分离的目的,但这一过程为流程中较早的拆除过程,组件体积较大,占地面积较大,需消耗大量的有机溶剂对其进行浸泡。该过程有机废水产生量大,且回用困难,污染较大。

2.2.2 酸碱法

酸碱法是利用酸/碱试剂对物料进行浸出处理,从而提取物料中的金属以及提高硅的纯度。为了使硅晶片能重新用于太阳能电池的制作,需对其表面的银、抗反射层、导线、扩散层PN结、Al背电极进行去除。PARK等[39]采用两种方法对电池进行刻蚀提纯:第一种利用60%(质量分数,下同)HNO3和40% HF混酸,只需60 s即可除去银电极、放射层、导线和PN结,余下的背电极利用30%的KOH溶液在80 ℃下刻蚀6 min去除;第二种利用90%的H3PO4,在160 ℃下刻蚀60 s去除抗反射层、铝背电极,HF和HNO3混酸去除银电极和汇流带、PN结。两种方法均对硅晶片有较好的提纯作用,但第一种方法中,HNO3刻蚀银的速率与HF刻蚀硅晶片的速率不同,导致硅片含银表面出现凹槽,所得产品不利于重新制作晶体硅太阳能电池。凹槽深约36 mm,虽可通过研磨去除,但目前市面上的硅晶片总厚度约为200 mm,去除凹槽后的硅片太薄,已不适合回用。相比之下,方法二所得到的硅晶片各参数均较为符合,适合重新制作新太阳能电池。JUNG等[40]对上述提纯过程进行具化,同时也提出了去除电池中铅的方案。利用5 mol/L HNO3浸出银、铅、锡等金属,90% H3PO4于160 ℃浸出60 min去除氮化硅,45% KOH溶液于80 ℃浸出10 min除铝。碱液中只含铝离子,通过1 200 ℃煅烧可得到氧化铝;酸液中金属离子较为复杂,利用LIX84-I(2羟基-5-壬基苯乙酮肟)萃取铜,再通过电沉积可得铜;氯离子沉淀银离子,利用水合肼还原银,余下的有毒物质铅通过硫酸盐、硫化盐等将其转化为无害的沉淀物去除。

含硝酸废水处理较为困难,因此选择更高效、低毒、环保的浸出剂也是目前研究的方向。YANG等[41]采用甲磺酸和双氧水混合提取电池片中的银,结果表明,单一甲磺酸或双氧水无法浸出电池片中的银,两者相混合才能发挥较好效果,且在甲磺酸与双氧水的体积比为9∶1时效果最好,4 h即可完全溶解银。浸出的银利用NaOH与双氧水的混合溶液还原沉淀,可得纯度为99%的银粉末。李佳艳等[42]用NaOH溶液去除铝背电极,再将去除铝背电极的电池片浸入水中,利用超声波清洗机振荡15~20 min后银电极得到分离,可直接回收。

酸碱法处理电池片,是对产品进行高值化利用的关键一环,不容忽视,但目前的工艺流程中废水的危害性较大,工业化过程中需注意废水废渣的回收。

2.3 方法总结及分析

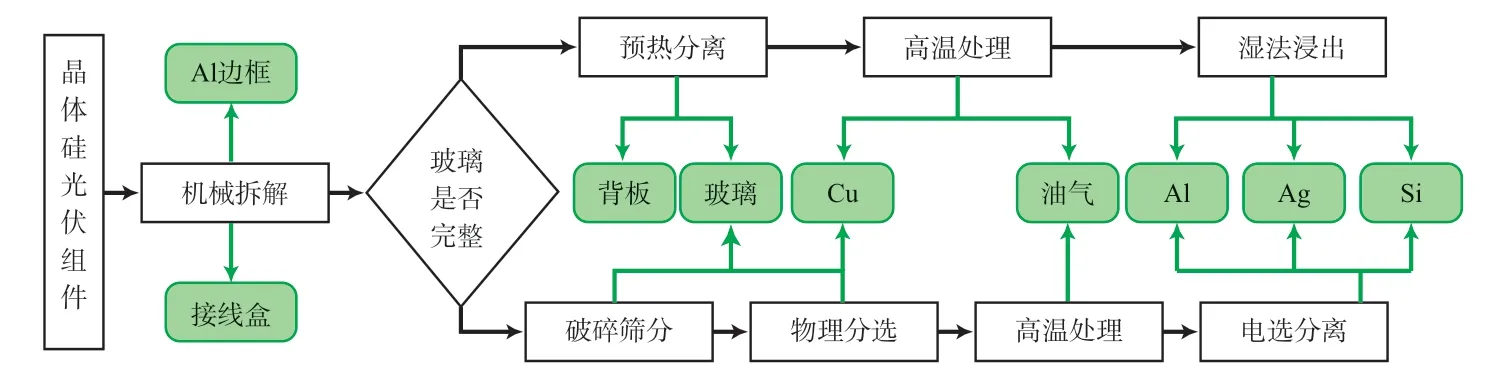

目前废旧光伏组件资源化的过程主要分为两个步骤,一是对组件的分层及拆解,二是对有价元素的分离回收。根据已有的处理方法对目前较为成熟的回收流程进行了总结,如图3所示。拆解过程中的边框和接线盒拆除较为简单,可直接进行机械拆解,难点在于对组件的分层处理,即EVA的去除。

图3 废旧晶体硅光伏组件主要元素的回收流程

在光伏组件外表面玻璃较为完整的情况下,可考虑利用EVA的热变性质提前对背板和玻璃面板进行分离,后续通过高温处理对EVA进行去除,热解产生的油气可作为燃料进行热值回用,处理后即可实现铜导线和电池片的分离,最后利用酸碱法对电池片进行金属提纯和硅料回收。

在玻璃已经破碎,无法完整回收整板玻璃的情况下,可考虑对组件进行破碎,利用物料之间的选择性破碎对部分玻璃组分进行富集回收,物理分选可分选出铜导线与较大组分的玻璃。EVA的去除仍选择较为成熟的高温热处理,分离出的组分利用电性质的不同采用高压静电分选实现富集、提纯。

3 结语和展望

目前以光伏为首的新能源发展如火如荼,研究方向主要集中于提高光伏组件的光电转化效率以及降低生产组件成本,对于废旧组件资源化技术方面的研究较少。这其中的原因可能是:光伏组件报废潮还未到来,目前对废旧光伏组件的重视程度不够;现有回收技术处理废旧光伏组件不仅规模较小,而且回收过程中产生的污染物较难处理,同时经济效益不明显,甚至较难盈利,市场发展动力不大;国内尚未出台对光伏组件回收的相关政策,在缺乏相关政策的激励和扶持下,多数企业处于观望状态。

废旧光伏组件处理技术中主要以热处理法和有机溶剂法对光伏组件进行拆解分离,但有机溶剂法的处理效率低、处理时间长、废液较难处理、二次污染严重。热处理法的去除效率相对较高,且工艺简单,但需注意对热解油气的吸收和回用,利用前景较好。机械破碎法能对组件进行预处理,提前回收部分产品,减小后续工艺的处理量,但单一机械处理法得到的产品纯度较低,需要其他工艺进行辅助回收。酸碱法可对光伏组件中的金属进行回收,同时对硅产品进行提纯,但成本较高,每块光伏组件的回收量较小,处理较为复杂。

光伏组件报废潮即将来临,寻找一种经济、高效、清洁的回收方法是研究的重点方向。目前完整的回收工艺较少,需对不同环节的回收方法进行优化,以提高回收效率,降低成本,减少污染。