基于高含铁的低品位原料制备双零低吸瓷砖的研发以及量产

2022-10-09龙海仁王求平李伟泉江楠招伟培贺旭旭吴河城

龙海仁,王求平,李伟泉,江楠,招伟培,贺旭旭,吴河城

(重庆市东鹏智能家居有限公司,重庆 402195)

1 前言

针对重庆市永川区大量矿山矿点的取样,以及对当地及周边的地质研究发现,永川区地质地貌主要属于次级沉降带,主要矿山资源以水泥石灰岩和石英砂岩为主,瓷砖生产坯体原材料常规使用的以钾钠元素为主的长石类原材料则几乎没有。但是重庆市荣昌区和永川区一带拥有储量丰富的青砂(石),预估储量2400万吨,当地主要用于筑路,其作用相当于废石废砂,产生的经济效益非常低,收益也非常低。

经过研究发现,青砂(石)是一种砂石类的原料,青砂以质量百分比计的化学成分中钠含量在4%左右,钾含量在1%以上,可代替长石类原料作为熔剂性原料;青砂也具有一定的塑性,能提高砖坯的强度;同时青砂价格相对黏土长石低廉。但是,青砂含铁高,原始白度约3.5,若直接大量用于陶瓷坯体原料,会降低坯体的烧成温度,降低坯体的白度,增加坯体脆性,在生产中更容易引起坯体氧化不良,坯体高温稳定性差,导致大量的非合格产品产生,因此,难以大量直接用于生产高档陶瓷砖。

基于以上情况,本文从原料预处理、坯体配方优化、釉面调整等方面作为切入点,对当地高含铁原料实现了利用,生产出双零低吸全抛釉产品。

2 技术路线及思路

青石原料中铁元素的存在主要以单质铁,氧化铁,四氧化三铁三种形态存在,单质铁具有强磁性,氧化铁只有较弱的磁性,四氧化三铁则磁性更弱。本项目的主要目标是降低青石石料的铁含量以达到可以在陶瓷砖坯料中使用,基本思路如下:

(1)对单质铁的除铁。单质铁因为自带强磁性,因此对于单质铁的除铁主要以永磁除铁为主,该项目通过对青石进行破碎球磨制成一定细度的青石浆经过永磁机对单质铁进行初步除铁。

(2)对氧化铁和四氧化三铁的除铁。这两类铁元素的存在状态因为只有极低的磁性,普通的除铁设备很难达到较好的除铁效果,该项目在永磁除铁工序之后采用了两道高梯度强磁电磁除铁机循环除铁,电磁机磁场强度高达三万高斯,极大的提高了除铁效率。

(3)经过永磁除铁和高梯度电磁除铁工序之后,青石石料的含铁量降低到2.0以下,达到可以批量使用于陶瓷砖坯料中的要求。

(4)针对以上3步骤的处理,再把青石浆料引入到陶瓷砖坯体配方中,搭配适量的黏土、长石等材料,通过控制整个坯体配方和窑炉烧成温度,减少残留下的含铁类原料对产品缺陷的影响。

3 技术方案与实施效果

本项目重点攻关了青砂原料的分离提纯除铁处理工艺技术,开发了适合青砂原料的工艺流程:原矿破碎--连续球磨制青砂浆--永磁机除铁--强磁机除铁--强磁机除铁--储浆池备用;采用了永磁除铁和电磁除铁相结合的复合除铁工艺,同时加入高效解胶剂,使得青石浆料具备良好的流动性,配合高硬度的研磨剂,经过高效球磨,青石颗粒当中的含铁类原料得到良好的分散性,浆料的除铁效果得到进一步强化。

采用该加工处理工艺,最终青砂石料的含铁量下降到了2%以下,该方法除铁效率高,适用于大规模陶瓷砖生产,同时,获得成品浆料无需再次加工,可直接作为原料与其他原料进行配料混合球磨造粒,后续工序再进行一次常规浆料除铁。

该青砂原料分离提取加工设备系统如图1所示,包括球磨机:1、除铁系统2、脱水系统3、污水处理系统4和成品浆池5,球磨机1、除铁系统2、脱水系统3和成品浆池5依次连接,除铁系统2还与污水处理系统4连接;除铁系统2包括相连接的永磁除铁机组21和强磁除铁机组22,永磁除铁机组21与球磨机1相连通,强磁除铁机组22与脱水系统3相连接,使球磨机1球磨获得的浆料依次经过永磁除铁机组21、强磁除铁机组22和脱水系统3后进入成品浆池5。

图1 原料分离提取加工设备系统

该青砂浆料加工系统的工作流程为:

(1)青砂在球磨机中进行球磨,获得初始浆料,该初始浆料的白度为3.2-3.7°,含水率为38%-45%,含铁量为3%-3.4%,细度325目筛余30±5.0g;球磨机的产量为80-100T/h。

(2)初始浆料依次经过永磁除铁机组和强磁除铁机组,经两道除铁工序,浆料的含铁量降低至1.5%-2.0%;青砂浆料的白度15-30,除铁后的浆料产能≥50T/h。

(3)除铁后的浆料进入脱水系统,脱水后的浆料≤45%,白度15-30,脱水产生的污水进入污水池,污水池中的水重新进入球磨机中循环利用;实现水内部循环使用,污水零排放。

(4)脱水后的浆料进入成品浆池待用。

经过计算,该系统的损耗率≤10%。计算方式为:球磨机1进料总量为A,经过所有工序而得的成品浆料量为B,损耗率为(1-B/A)×100%。

本项目在配方设计中重新设计低温快烧成份体系及配方,使得窑炉测温环温度在1125-1135℃,烧成周期45min,确保高含铁量的青石原料在烧制过程中不起孔、不黑心,确保产品表面釉层无缺陷,最终达到有效利用青石原料而不影响产品品质的目的。

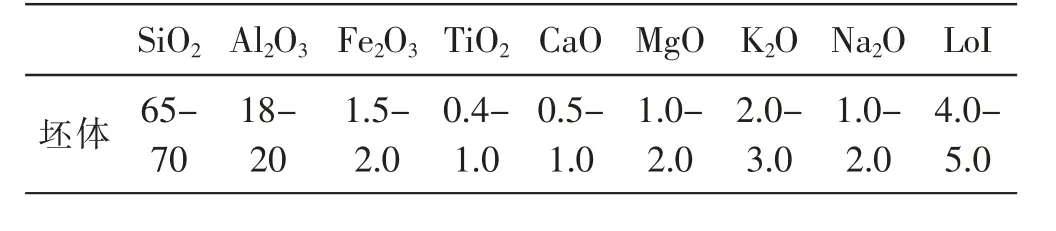

以表1为低温快烧坯体配方的成分体系及材料组成。

表1 低温快烧坯体配方的成分体系及材料组成(%)

原料组成:超细钾长石5-10份、膨润土3-5份、粘土2-3份、瓷粉2-5份、废生坯粉2-5份、黄砂16-30份、水洗坭0-5份、镁质泥3-5份、石英砂1-6份、原矿铝钒土18-22份和青砂浆料成品25-40份。

其中,青砂经除铁制成青砂浆料成品,青砂浆料成品的含水量为41%-43%;膨润土以质量百分比计的含钾量大于4%;粘土以质量百分比计的含铝量大于18%。

通过优化后的坯体配方,实现了青石原料的加工产业化,在实际应用生产中,青砂的用量可达到了25%-35%,使得该项目可生产平面仿古,全抛釉等对坯、釉结合度较高的产品。

4 工艺流程及关键工艺参数

4.1 工艺流程

工艺流程如图2。

4.2 青石(高含铁原料)的进检标准

成份指标如表2。

表2 成份指标(%)

其他指标如表3。

表3 成份指标

4.3 粉料工艺参数

粉料工艺参数,如表4。

表4 粉料工艺参数(%)

4.4 压机工艺参数

压机工艺参数,如表5。

表5 压机工艺参数

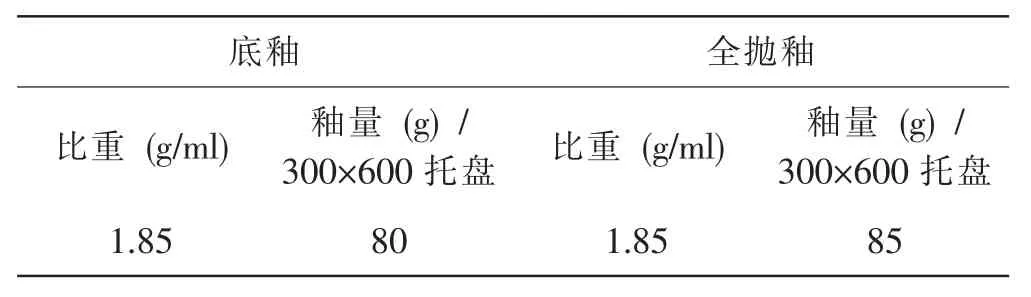

4.5 釉线工艺

釉线工艺,如表6

表6 釉线工艺

4.6 窑炉工艺参数

窑炉工艺参数,如表7

表7 窑炉工艺参数

5 高含铁原料配方的产品匹配度以及坯体-釉料-窑炉的控制要点

5.1 产品匹配度

基于高含铁的青石原料的构成较为复杂,其主要影响产品性能的有以下:带磁性的高含铁量的共熔物、少量的钙、镁碳酸盐、具备一定塑性且影响氧化的有机质成份、不带磁性或者弱磁性影响白度的其它金属氧化物等等,这些物质会在一定程度上导致产品在烧制过程中氧化不全,一方面降低了产品抗脆性,另外一方面影响釉面效果。

在生产双零吸水率(吸水率小于0.1%)产品的烧制过程中,由于需要把产品烧制得较为致密,在反应过程中必然会产生较多的玻璃相,这会容易影响上述所说的物质的分解以及其气态产物的排放,容易使得产品表面的低温抛釉层残留气泡,最终在产品表面形成小泡和痱子。这些微小缺陷一般来说,经过抛光即可抛去,残留的小针孔也不明显,不影响视觉效果。但是对于一些采用全抛釉工艺,但不抛光的缎光釉产品,高含铁坯料容易对釉面产生负面影响,如痱子、小坯泡,一般是不建议生产此类产品。

5.2 坯体-釉料-窑炉控制要点

(1)光坯变形的控制方面,例如针对最常见的全抛釉产品,其光坯(素坯)的中心对角变形度尽量控制在+0.7以内,泡水后的变形控制在+1.0,允许的泡水变形变化幅度在0.3-0.4。

(2)底釉的选择尽可能选择高膨胀的釉料,结合光坯泡水变形度,适当降低高温度的面温,尽可能使得面温跟底温的温差在15-25℃之间。以下为本工艺所采用的的面釉化学成分,如表8。

表8 面釉化学成分(%)

(3)窑炉方面,除了对窑炉烧成曲线进行调整外,还对窑炉进行了一些技改,增加了前温区、中温区的面枪数量。技改完成后,通过几个月的生产验证,坯料的氧化改善,釉面表面的小泡和针孔减少了,烧成周期明显缩短。

(4)出窑全抛釉产品的光泽度控制在20-30度,后期通过抛光工序把光泽度提升上去。

基于以上手段,尽可能让坯体表层烧结度保证在一个合理的范围,素坯(光坯)可以允许有合理范围内的二次变形,避免过烧引起小痱子和坯泡,也避免了生烧,引起最终产品的二次变形。

6 结语

高含铁低品位原料在双零低吸产品的应用,缓解了西部地区当地缺乏相应高档原料和当地市场对高端低吸产品需求之间矛盾,同时解决了传统低吸产品需要从东、南部地区运输所面临的高物流成本的困境。

此外,随着国家对能源的调控,特别是天然气方面,传统产区(广东、江西、湖南)的天然气的价格一直居高不下,此时西部产区的廉价天然气优势就体现出来了,西部产区的成本优势将会越来越大。随着日后陶企对西部产区的资金、人员、技术的持续投入,当地低品位原料的应用范围将越来越广。