虹彩釉的研制及影响因素探讨

2022-10-09董超华段晓蓉

董超华,段晓蓉

(景德镇欧神诺陶瓷有限公司,景德镇 333426)

1 前言

景德镇历来是全国主要的日用细瓷生产基地之一,景德镇瓷器的烧成温度一般在1300℃以上,以还原气氛烧成。本文研究对象为硅锌钙结晶釉,烧成温度为1200~1300℃。

结晶釉是一种装饰性很强的艺术釉,它源于我国古代的颜色釉,如宋朝的“茶叶末”、“芝麻点”、“铁锈花”等名贵色釉就属于微晶结晶釉范畴[1]。结晶釉区别于普通釉的根本特征在于釉中含有一定数量的可见结晶体,这种结晶体在生长过程中能够形成多种多样的形状,利用这种特性可以制作出复杂动人的图案,且这些图案能够较好的被着色剂着色。而硅锌钙结晶釉是一种以锌和钙同时作为结晶剂,在一定的烧成制度下形成结晶的艺术釉,具有结晶性能好、有晶态良好、晶花呈大型扇形纹样等特点[2]。

本文从釉料配方着手,在改变硅锌钙结晶釉配方的基础上,通过大量试验,制备出成本较低的硅锌钙结晶釉,并研究了其结晶性能和析晶机理,同时也为结晶釉在艺术陶瓷中得到更加广泛应用打下基础。通过对其制备原理、方法、关键工艺技术等的研究,研制出了艺术效果较好、基本适合生产用的硅锌钙结晶釉。

2 文献综述

2.1 硅锌钙结晶釉的研制

硅酸盐釉的结晶是决定于配方化学组成中自生的结晶能力,液相转变为固相的结晶作用和晶核的生长速度等,直接影响晶体结构,使晶体结构发生变化。所以不同化学组成和它的外界因素的影响(釉层厚度、烧成升温速度、保温时间、冷却制度)而得到不同晶形的结晶釉。

配制硅锌矿结晶釉主要是使用玻璃粉、石英粉、氧化锌和少量的着色剂和结晶促进剂。其中以玻璃粉作为熔剂,氧化锌和石英在高温反应后生成的硅酸锌作为熔质或结晶剂。着色剂主要采用了:铁、铜、锰、镍、钛、钴、银的氧化物或盐类,作为结晶促进剂的有氧化钼、五氧化二钒[16]。

结晶釉的制备:本文制备的硅锌钙结晶釉配方是以石英、钾长石、玻璃粉和氧化锌为基础,着色剂为CuO。,实验方案表下文具体描述。

2.2 试验方法

2.2.1 正交试验法

正交试验法在工艺改革、新产品试验、配方调整等环节中起着重要的作用。并且影响结果的往往都不是单一因素,是多种因素交织在一起的。如按一个个因素去试验,则很难在短时间能得到满意的效果。所以采取正交试验法在对多因素的分析具有很大的好处。

正交试验中最重要的是正交实验表。下面是正交试验的一般步骤:(1)明确实验目的,确定考核指标;(2)挑选因素,确定水平;(3)选用正交表;(4)排表头和水平;(5)进行试验;(6).测定数据,记录实验结果;(7)分析实验处理数据并验证试验。

2.2.2 单因素实验法

将影响结果的因素控制为一个时,可以很直观的发现此因素与结果的关系,从而做出相应的调整。

3 实验内容

3.1 原材料化学组成与来源

考虑所用原料和工艺性能确定和坯体相匹配的釉料配方,以获得良好的釉面质量和艺术感很好的外观效果。陶瓷生产中,原料是基础,坯料和釉料所用原料的好坏,直接影响到产品质量。因此,选择质量稳定、价格适中的原料很重要。在选择原料上,主要考虑其质量、价格、来源等方面。本实验釉用原料见表1、表2。

表1 原料及化学组成(%)

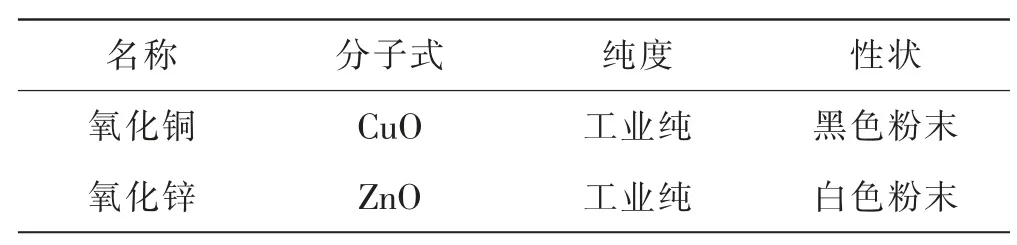

表2 化工原料(%)

化学试剂按纯度由低到高可分为工业纯、化学纯、分析纯、光谱纯多种规格。纯度及用途:纯度高,杂质含量低,适用于研究和配制标准液;纯度较高,杂质含量较低,适用于定性和定量分析。本文为降低成本,使用工业纯。

3.2 实验的主要仪器及设备

实验使用的主要仪器与设备见表3。

表3 仪器与设备

3.3 工艺流程

实验工艺流程:配方→称料→球磨→过筛→除铁→施釉→干燥→烧成

3.4 坯料

因为本文主要研制结晶釉釉料,对坯体没有较大要求,坯体有两种一种是压饼,另一种是圆柱型的。坯体经过干燥后上釉。坯料的价格比较便宜,所以不需要太大的花费。

3.5 硅锌钙结晶釉配方实验方案设计

3.5.1 探索性试验

根据所查文献资料确定结晶釉的原始配方如下:

表4 结晶釉原始配方(%)

烧成制度:烧成最高温度为1260℃,析晶保温温度为1040℃。

烧成结果如图1:

图1 烧成制度一原始配方样品的照片

由以上实验结果分析可知:在1260℃的烧成温度下原始配方已经烧出结晶,所以保持烧成制度不变,对原始配方进行正交分析。

3.5.2 正交试验

选用正交表L34,固定高岭土为3,烧滑石为5,长石为4,变化石英与氧化锌的质量比和钾长石与石灰石的质量比。因素水平表见表5,正交试验表见表6,最佳配方见表7。

表5 因素水平表

表6 正交实验表YJ-1~YJ-9

表7 釉的烧成效果

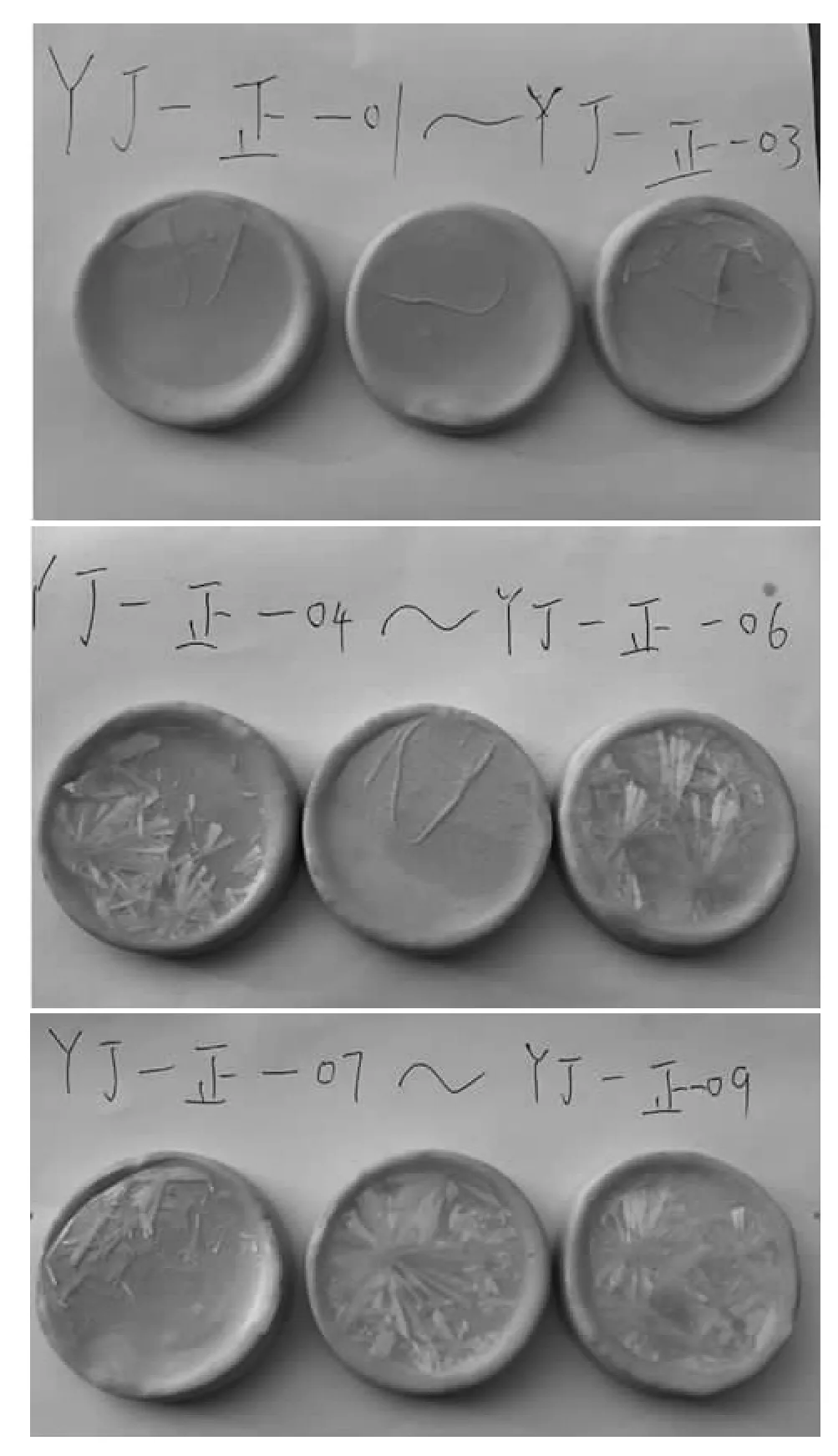

正交试验烧成效果如图2所示。

图2 YJ-1~YJ-9的样品照片

从釉面效果看,YJ-6、YJ-8和YJ-9的晶花效果最好。其中YJ-8结晶偏大可能是因为玻璃粉的量偏多使其更易析出较大晶花。结合正交实验结果来看。在成分氧化锌在28~30之间,玻璃粉在18~20之间,石英在18~20之间时可以得到较好的结晶。而石灰石在18~22之间对结晶的影响不大。通过正交试验的结果可知硅锌钙结晶釉在一定范围内很容易结晶。在一定范围内可以长出比较好的晶花。在烧成结果中,根据图片可知:影响结晶釉的主要因素是氧化锌、玻璃粉和石英的比值关系。其次就是钾长石和石灰石的比值关系,只要在允许的范围内波动就能烧出好的结晶釉。而且如果加入一些有色金属氧化物能使结晶釉很好的显示出晶花。

3.5.3 单因素试验

按照正交实验表烧出的第一批样品全部无光,无结晶。经过分析,疑似为氧化锌质量问题。遂以不同批次购买的氧化锌为单因素变量进行单因素实验。实验结果如图3。

图3 单因素实验

同一配方,使用原有氧化锌的烧出了结晶,使用新购氧化锌的无光无结晶,与失败的正交实验情况一样,而且此次正交实验使用的也是新购氧化锌。

3.6 烧成温度的试验

本文研究的是硅酸锌结晶釉的研制和烧成效果。在1200~1300℃温度范围的窑炉的烧成并结出晶花,选用不同的烧成制度,得到不同的烧成效果。文中确定的烧成制度在温度方面都是一样,只是在升温时间和保温时间上有所不同,由于初选方案的配方不是很好,在不急冷的情况下无法得到晶花。但按照理论计算是可以得出晶花的。通过实验得到最好的烧成制度。从室温先升到900℃再从900℃升到最高温度,后再降温,总共花费8h。在烧的过程中,本应该打开窑炉进行急冷,但由于条件所限因此在实验的过程中无打开炉门这一项,当然烧成的效果也会受到很大的影响,不过我们可以通过理论分析知道最终的效果如何。

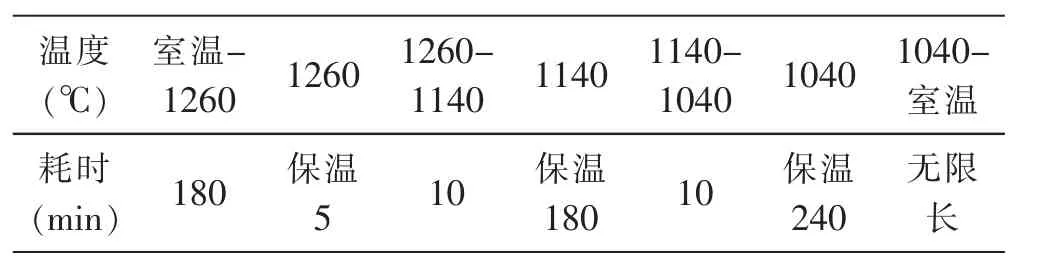

烧成温度见表8,烧成曲线见图4

表8 烧成温度表

图4 烧成曲线

4 结果分析与讨论

4.1 釉料化学组成对结晶釉的影响分析

ZnO:ZnO是硅锌钙结晶釉系统中的结晶形成剂,本实验采用工业纯的氧化锌粉末,氧化锌和石英在高温时生成硅酸锌结晶。氧化锌含量过高会提高烧成和析晶温度,使釉面和晶花不光滑;含量太低会因高温溶液的饱和度不够而不结晶。本次试验中使用氧化锌含量为26%-30%。

SiO2:与釉中含石英重量的百分比有关,如小于15%时,石英会溶解于长石及其他熔剂所形成的玻璃态物质中,而使釉结晶发生困难。如果在15%~20%时,石英开始在釉中以未被熔解的状态出现,则易发生结晶;当含量在20~35%时则成为乳浊玻璃。在结晶釉的配方中,SiO2在釉式中所占的当量大多数在1.5~2.0左右。

玻璃粉:在烧成过程中起到了减少釉料的高温粘度,降低析晶温度的作用。玻璃粉引入过多会使相应的碱土金属和碱土金属成分相应增多,使釉料膨胀系数增大,容易造成釉面风炸和裂纹;含量不足时晶体因釉粘度太大,受到阻力而不易长大,形不成大晶花。

CaO:以碳酸钙的形式引入,氧化钙只促使个别结晶的形成,为了得到结晶网均匀分布的釉不让局部生成大结晶,除了每种结晶釉的烧成温度必须控制在比较窄的范围内,还应限制结晶釉中的氧化钙含量。

Al2O3:能显著的影响熔融釉的粘度,然而利用它的存在可以显著控制晶体的形成速率和大小,以及釉层的流动性和温度范围。因此Al2O3能够隐藏或者抑制结晶体的形成,Al2O3存在于不同的矿物里,它的加入量和所加入的矿物种类,都会影响结晶的形成。Al2O3不宜由长石引入,因为它在釉中是助熔剂,并且熔融后的粘度不利于晶体的长大。

K2O与Na2O:K2O与Na2O主要由长石引入,它们也是成瓷的主要组分,起助熔作用,存在于玻璃相中提高釉料的热膨胀系数,使釉的热膨胀系数大于坯的热膨胀系数,从而更利于产生裂纹。一般K2O与Na2O的总量应控制在5%以下为宜,否则会急剧地降低釉的烧成温度与其热稳定性。

4.2 釉浆厚度对结晶釉形成的影响

在本实验中,一种是在表面平整的坯体上施釉,一种是类似于圆柱形底端有凹槽的坯体上施釉,并研究了施釉厚度对结晶釉的影响。

实验结果:在表面有凹槽的坯体上施釉的样品,凹槽处的晶花明显多于凹槽周围的晶花(如图5所示),在不易析出晶花的配方中,在凹槽处也析出了完整的晶花,由此可见,釉层的厚度对结晶的析出有很大影响。

图5 釉浆厚度影响

应根据坯体造型的不同,掌握好釉浆浓度,施釉方法、浸釉时间等。以浸釉2次釉层厚度0.8至1.2mm为最佳厚度。

4.3.烧成制度的影响

为研制出硅酸锌结晶釉,本实验的烧成制度是在做过一些调整后而得到的,在烧出的一些样品中,发现烧成制度如表9所示。

表9 烧成温度表

在该烧成制度中,保温时间的长短直接影响晶花的长大以及晶花的分布。如果温度偏高,烧成周期过长,保温时间过长的话,容易产生流釉。对结晶有很大的影响。

4.4 器型与结晶釉的关系

在实验中选取了两种器型施釉,一种是平面坯体,一种是立体坯体。发现在平面坯体上易形成大而均匀的晶花,而在垂直面上形成的晶花很小,而且细密,结晶效果并不理想(如图6所示)。

图6 器型的影响

这是因为结晶釉的高温流动性大,在垂直面上影响晶体的分布,往往极不易烧成满意的晶花。有弧度的器型能使釉层熔融后有停留,在此处能构成结晶的场所并使晶花成长,易得效果良好的结晶釉产品。因为,在器型设计时就要考虑结晶釉这一特点,巧妙利用此特点能使艺术效果与工艺效果两全其美。

5 结论

(1)最佳配方:氧化锌30,石英20,玻璃粉18,石灰石22,烧滑石5,长石4,高岭土3。

(2)最佳烧成制度:烧成温度1260℃,保温温度1040℃,保温时间240min。

(3)施釉厚度对析晶有影响。太薄不利于析晶,太厚不仅容易流釉,还容易使釉层开裂。釉层厚度控制在0.8至1.2mm为佳。

(4)器型对析晶有影响。硅锌钙结晶釉高温流动性很强,在立体器型上容易流釉,不太适于立体器型的烧制。使用硅锌钙结晶釉是要注意配合器型才能达到更好的艺术效果。

(5)存在问题与改进建议:由于时间仓促及本人的水平有限,对于硅锌钙结晶釉只作了浅显的研究。要得到效果更好的硅锌钙结晶釉釉应该在此基础上继续实验,适当调整配方,对氧化锌、石英等的百分含量做单因素实验,以验证其含量对该釉的影响,并对烧成制度中保温温度做一个单因素实验,以找到更合适的烧成温度。