面釉对全抛釉针孔缺陷的影响探讨

2022-10-09陈宗玲詹长春段椿邹美星黄钢彭江涛

陈宗玲,詹长春,段椿,邹美星,黄钢,彭江涛

(佛山市禅城区科捷陶瓷原料有限公司,佛山 528000)

1 前言

全抛釉产品是近十年国内瓷砖行业的主流趋势品类,而釉面针孔缺陷是全抛釉产品生产中最常见,也是难以完全避免的生产缺陷之一,直接影响产品的釉面品质效果及成品优等率。造成针孔缺陷的因素比较多,包括坯料、釉料、生产工艺参数和烧成制度等方面,而釉料又包括全抛釉和面釉,本文主要研究面釉配方组成对针孔缺陷的影响,探讨烧成范围宽,适用范围广的配方中熔剂配比与总量,高温料配比与总量关系,对快速有效控制,减少釉面针孔缺陷的解决方法进行探讨。

2 试验部分

本文试验在清远某知名陶瓷企业完成,窑炉长度325m,烧成周期48min,环温1166-1168℃,使用刮釉方式施面釉,全抛釉用淋釉方式施釉,通过统计400mm×800mm面积针孔缺陷的数量计算结果。试验所用坯体、全抛釉和所用釉用原材料组成见表1。

表1 原材料组成(%)

2.1 熔剂配比和烧土/烧铝配比对针孔的影响试验

原方:钠长石12,钾长石31,石英20,气刀土10,烧铝22,低温熔块3,霞石7,硅酸锆9。

在原方基础上设计一个两因素3水平试验,其中包括因素A—熔剂配比,因素B—烧土/烧铝配比(石英,气刀土,低温熔块量保持不变)。

A:钾长石、钠长石换霞石按3:1:3比例换,水平A1(钠长石/钾长石/霞石=11/28/10),A2(钠长石/钾长石/霞石=10/25/13),A3(钠长石/钾长石/霞石=9/22/16)

B:烧铝换烧土按3:5比例换,B1(烧铝/烧土=19/6),B2(烧铝/烧土=16/11),B3(烧铝/烧土=13/16)

2.2 烧土/煅烧氧化铝配比和总量对针孔的影响试验

在前面优化出比较好的熔剂配比的基础上,对烧土/煅烧氧化铝的配比和总量进一步试验,确定无针孔配方范围。

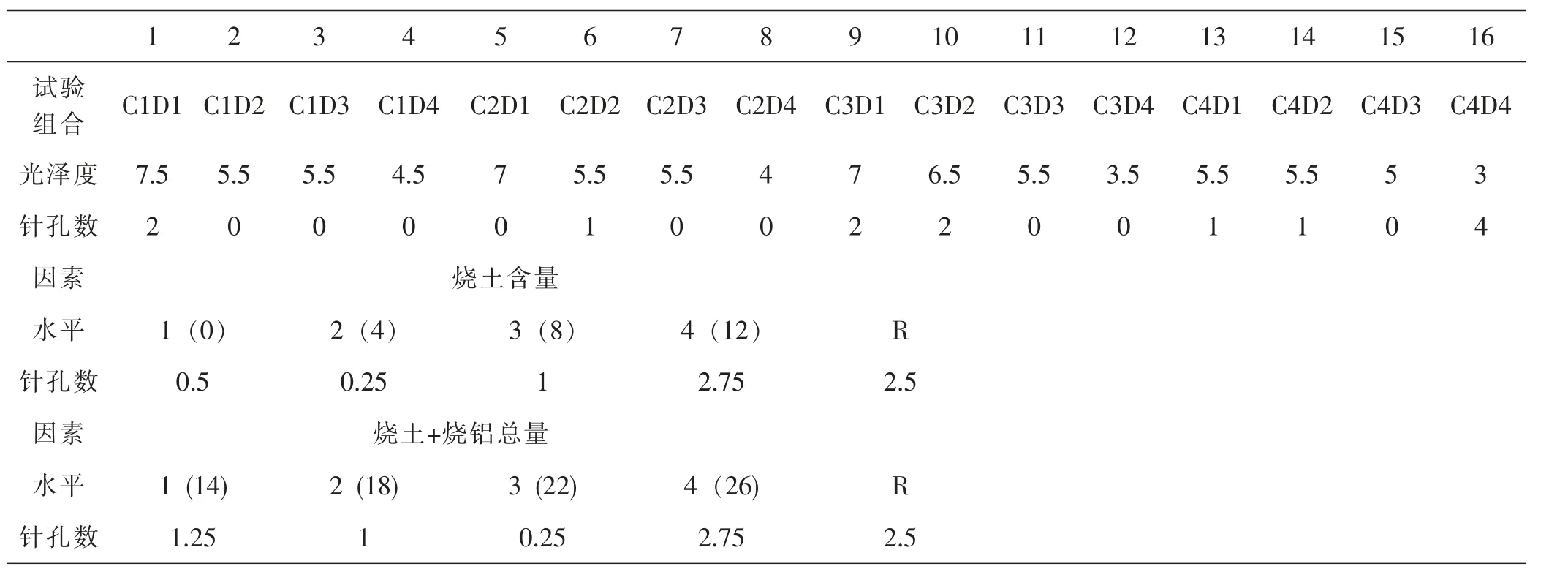

表2 熔剂配比和烧土/烧铝配比对针孔的影响

表3 烧土和煅烧氧化铝的比例和总量对针孔的影响

因素C:通过调整烧土量来调整烧土/煅烧氧化铝的比例,烧土取4个水平分别为C1=0,C2=4,C3=8,C4=12

因素D:烧土和煅烧氧化铝总量,4个水平分别为D1=14,D2=18,D3=22,D4=26。做一个两因素4水平共16个试验。

2.3 石英/煅烧氧化铝配比和总量对针孔的影响试验

根据2.1,2.2试验结果,选取较优的熔剂等配比含量(钠长石9,钾长石22,霞石16,气刀土10,低温熔块3,硅酸锆9),对石英和煅烧氧化铝按一定比例进行系统试验,确定无针孔的配比总量范围。

3 试验结果分析与讨论

3.1 熔剂配比和烧土/烧铝配比对针孔的影响

极差分析:A×B>A>B;从试验结果来看熔剂配比与烧土/煅烧氧化铝的配比的交互作用强于单个因素,而单个因素对针孔的影响明显熔剂配比大于烧土/煅烧氧化铝配比。随着熔剂中霞石占比的增加,钾长石和钠长石占比的下降,针孔呈减少趋势;而高温料中烧土比例的增加,煅烧氧化铝比例的下降,针孔呈增多趋势。霞石正长岩属于二氧化硅不饱和矿物,烧结温度(935~1060℃)和熔化温度(1150~1250℃完全熔化)低,与其他矿物在高温下可以低温共熔,能在较低的温度下促进黏土、石英的熔解,降低配方烧成温度,其助熔效果比钾钠长石更强,更适合低温快烧。

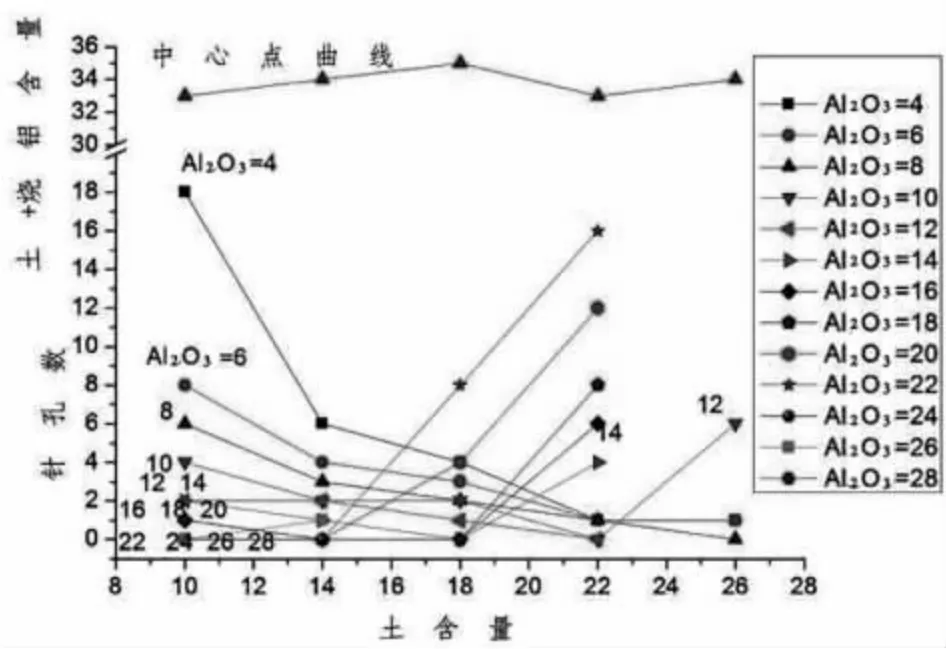

图1 烧土含量与针孔数量的关系

根据以上实验结果优化出比较好的熔剂配比组合为钠长石/钾长石/霞石=9/22/16,烧土/煅烧氧化铝=16/13。考虑A×B交互作用大,所以我们选择在优化熔剂配比基础上(气刀土,石英,低温熔块和硅酸锆含量不变)对烧土/煅烧氧化铝的比例和总量做进一步试验。

图2 烧土+煅烧氧化铝总量与针孔数量的关系

3.2 烧土和煅烧氧化铝的比例和总量对针孔的影响试验分析:

针孔随烧土含量占比增多,针孔数量出现先减少后增多,烧土含量在4点附近针孔最少;针孔随烧土和煅烧氧化铝总量先减少后增多,总量在22附近最少。

分析原因为烧土和煅烧氧化铝总量少的情况下,整体面釉成熟温度偏低,当上釉砖坯经过窑炉高温烧成段时面釉粘度不够,对坯体中气体排放拦截阻隔作用小,气体突破面釉层进入抛釉层,进而也冲破抛釉层,由于烧成时间短,进入抛釉层的气体也多,气体冲破抛釉层留下的类似圆锥型凹陷孔隙还来不及回填平就进入急冷带而保留下来。

考虑土(本文说的土包括气刀土和烧土的总量)和煅烧氧化铝比例和总量对针孔的影响较大,其他原料配方含量不变(钠长石9,钾长石22,霞石16,气刀土10,低温熔块3,石英20),土和煅烧氧化铝按一下比例进行系统补充试验,验证确定无针孔的配比总量范围,试验结果如表4:

表4 试验结果

图3 不同土/煅烧氧化铝配比跟针孔数量的关系

图4 不同土/煅烧氧化铝配比和总量对针孔的影响

试验分析:

从上表可以看针孔分两种:一种是位于表左上侧针孔多,随高温料总量增加,针孔减少,这种由于熔剂量过多,高温料不够,面釉成熟温度偏低造成的针孔称之为低温针孔;一种是位于表右下侧,随高温料含量增多,针孔数量增多的,这种由于熔剂量不足,高温料过多,面釉成熟温度偏高造成的针孔称之为高温针孔。低温针孔的特点单底釉吸墨轻或者没有,针孔为数量多,尺寸较小,且伴随着较多数量的痱子泡等缺陷;高温针孔特点是单底釉吸墨较重,针孔尺寸大,伴随着较少数量的痱子泡,偶尔出现类似火山口形状缺陷。

从上图看出随着配方中土含量占比增多,烧铝占比降低少,无针孔的配比、总量范围越窄,反之,无针孔范围越宽;高岭土在600℃左右加热生成偏高岭土,在1000℃开始生成莫来石和方石英,其中的SiO2和Al2O3的反应活性大,能与其他矿物形成低共熔玻璃相,降低烧成温度。这种既生成高温矿物又出现大量低共熔玻璃相的情况就增加了很多不确定性,这是我们不想看到的,而加入煅烧氧化铝(熔点2054℃)只是单向的提高烧成温度和高温黏度,更有利于面釉温度的把控和拓宽烧成范围。

无针孔范围内煅烧氧化铝和土(气刀土+烧土)总量的中心点都在34±1附近,所以可以看出烧铝+土(气刀土+烧土)的总含量为34±1为无针孔最优含量。

综上所述,用烧土提高面釉成熟温度,无针孔的配方范围要窄,用煅烧氧化铝提高面釉成熟温度,无针孔的配方范围要宽。

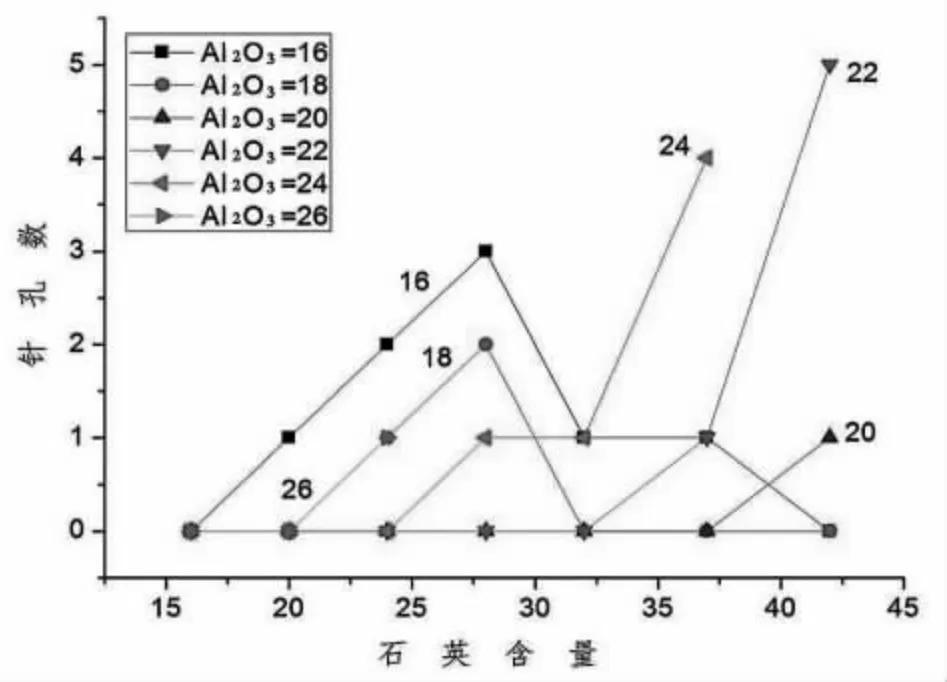

3.3 石英/煅烧氧化铝配比和总量对针孔的影响

其他原料配方含量不变(钠长石9,钾长石22,霞石16,气刀土10,低温熔块3,硅酸锆9),石英和煅烧氧化铝按一下比例进行系统试验,确定无针孔的配比总量范围,试验结果如表5:

表5 试验结果

试验分析:

从表5可以看出,表格左侧(图6无针孔区域下侧)为低温针孔,表格右下侧(图6无针孔区域上侧)为高温针孔。从图5可以看出煅烧氧化铝18点以内,随石英含量的增加,针孔出现先增多,后减少的情况;而18点以上相同氧化铝含量的情况下,随石英含量的增加出现针孔增多。

图5 不同石英/煅烧氧化铝配比跟针孔数量的关系

图6 不同石英/煅烧氧化铝配比和总量对针孔的影响

无针孔区域也是一个左宽右窄、左低右高类似喇叭口的狭长区域(如图6所示)。左边石英含量少,无针孔的区域宽,右边石英含量多,无针孔的范围窄。这种无针孔区域左低右高,意味着随石英占比的增加,无针孔区域配方石英和煅烧氧化铝高温料总量需要增多。石英作为一种高温料在底釉配方中对提高面釉成熟温度和高温黏度的作用远不如煅烧氧化铝明显。

出现针孔的数量跟氧化铝含量有很大关系,相同的含量石英,烧铝越多针孔数量越少,但烧铝过量情况下,针孔数量反而出现增加现象(高温针孔)。

4 结论

(3)石英作为一种高温料在底釉配方中对提高面釉成熟温度和高温黏度的作用远不如煅烧氧化铝明显,且石英含量越多,无针孔的区域小,配方适用范围越窄。

造成针孔缺陷的因素很多,调试优化出配方组成合理、烧成适用范围宽的无针孔全抛釉面釉尤为关键。针孔数量随着面釉配方中霞石占比的增加,钾长石和钠长石占比的下降,针孔呈减少趋势;随烧土比例的增加,煅烧氧化铝比例的下降,针孔呈增多趋势,反之也成立。配方中土和石英含量占比越多,无针孔区域越窄,配方适用范围小,霞石和煅烧氧化铝含量占比越多,配方无针孔区域范围越宽,配方适用范围宽。

(1)针孔分为低温针孔和高温针孔两种,出现低温针孔的一般特征有:针孔数量较多,尺寸较小,伴随着数量较多的痱子缺陷,单底釉基本不吸墨或很轻微;出现高温针孔的一般特征有:针孔数量较少,尺寸大,痱子少,伴随出现火山口缺陷,单底釉吸墨较重。

(2)对于生产中出现针孔缺陷首先需要判断是低温针孔还是高温针孔,根据实际情况优选煅烧氧化铝来解决低温针孔,优选霞石等来处理高温针孔。