基于ANSYS的洪水漂浮管道的有限元分析与安全评估

2022-10-09王新慧赵金强

王新慧 李 恒 李 兵 赵金强 杨 剑

(1.中国特种设备检测研究院 北京 100029)

(2.青海中特检特种设备检测有限公司 西宁 810000)

长输管道作为能源输送工具,在国民经济发展中具有十分重要的作用。而长输管道主要以埋地方式敷设,在敷设过程中经常穿越河流、沟壑、湖泊等水文活动地域[1]。长输管道沿线地质环境复杂。遇到洪水会造成管道漂浮、弯曲变形、疲劳损伤,甚至管道断裂[2]。管道断裂会造成环境污染、影响工业生产、社会民生,同时造成经济损失。因此,洪水对穿越河流的长输管道构成较大安全隐患。

洪水对漂浮管道的作用十分复杂,漂浮后管道的力学分析成了不可避免的问题,工程中常用静态力学法的方法计算洪水中漂浮管道的受力情况。随着计算机技术的快速发展,借助有限元分析软件进行流场分布和漂浮管道的力学仿真分析,成为一种必然趋势[3]。本文引用某油田某原油管道的漂管真实案例,借助ANSYS有限元分析软件对洪水冲击服役环境下,漂浮管道受力情况进行仿真计算分析[4],同时建立在该种漂浮情况下管道安全评估模型[5],为管道管理人员判断漂浮管道的安全性、制定应急措施提供决策依据。

1 力学模型的建立

漂浮管道是指在洪水冲刷下,埋地管道土层被水冲走,形成部分管道裸露漂浮在水中的情况。由于管道两端仍然埋于土壤中,裸露管段会受到多种作用力的相互作用,故两端埋于土壤中的管道为嵌固模型[6]。

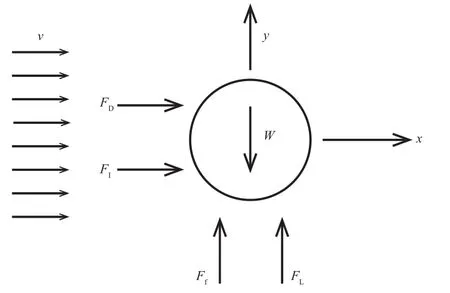

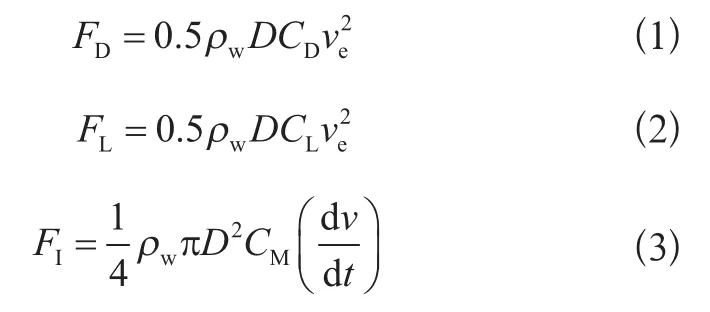

假设洪水流速为v,管道x轴方向受到拖曳力FD和惯性力FI,y轴方向受到升力FL、浮力Ff以及管道和内部介质重力W,洪水中漂浮管段受力如图1所示,根据Morison方程,得到单位长度管道洪水作用力,见式(1)~式(3)。

图1 漂浮管道载荷示意图

式中:

ρw——洪水密度;

D——管道外径;

ve——洪水平均流速;

CD——动水阻力系数,见表1;

CL——动水升力系数,见表1;

CM——动水惯性系数,见表1;

表1 水动力系数

洪水密度ρw与其含泥沙量有关。单位长度管道受到的浮力Ff,重力W和洪水密度ρw计算见式(4)~式(6)。

式中:

ρp——管材密度;

t——管壁厚度;

ρi——管内介质密度;

g——重力加速度;

ρ0——洪水和泥沙的总密度;

ρs——泥沙的密度;

Sv——单位体积比的含泥沙量[8]。

2 漂浮管道的有限元模型

对洪水中漂浮管段应用ANSYS软件进行仿真分析。由于漂浮管段受力情况及管道与土接触的影响因素很多,故假设管道本体无缺陷,材质均匀,忽略振动和温度变化的影响,土壤为均匀的介质,采用简化模型计算。管土接触使用COMBIN14单元模拟,COMBIN14单元不与管道接触的一端采取固定端约束,其中土弹簧的刚度Ks计算见式(7):

式中:

a——土层厚度;

bp——土层平面方向上的宽度;

m——土的比例系数;

z——各土层中点距地面距离。

单位长度管道与土层的摩擦力F的关系见式(8):

式中:

ρ——土壤密度;

g——重力加速度;

μ——管道外壁与沙土的摩擦系数;

Dc——管道外径;

h——管顶覆土深度。

结合实际,建立有限元分析模型。

3 实例计算与分析

我国某输油管道由于洪水冲刷形成漂浮管道。该管道为直缝电阻焊管,材质为L360,管径为φ355.6×7.1 mm,工作压力此处约为0.4~0.5 MPa,原油温度为30~50 ℃,洪水温度为15 ℃,洪水与管道的水平夹角约为60°,河水冲出露管长度为76 m。

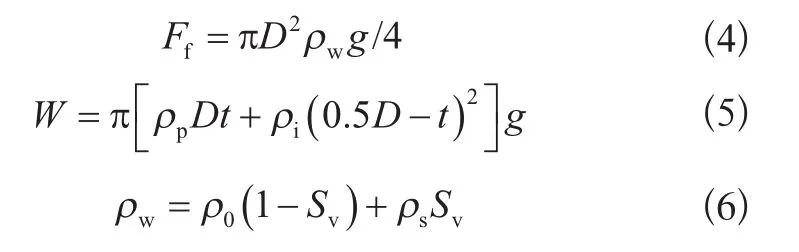

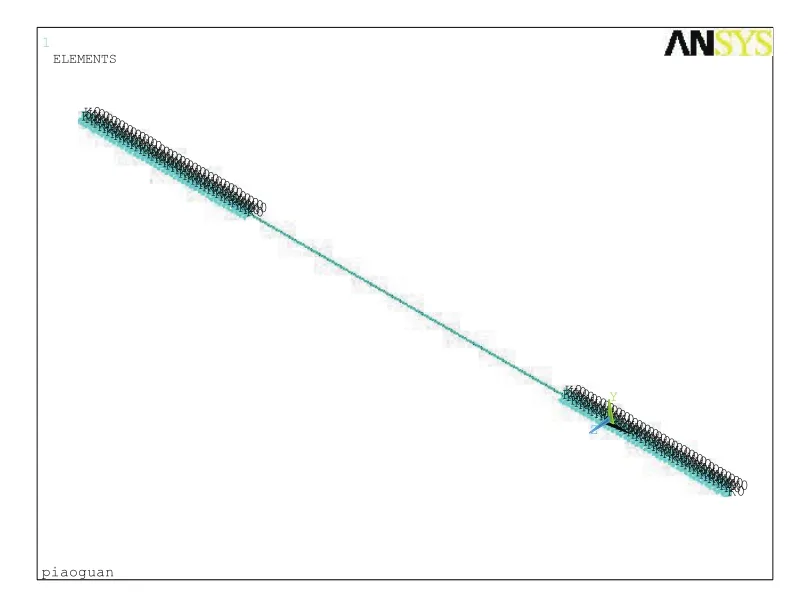

根据现场资料对该段管道建立有限元分析模型,如图2所示。管道采用PIPE16单元,忽略焊缝影响;将土壤看成均匀的介质,管土接触使用COMBIN14单元模拟,COMBIN14单元不与管道接触的一端采取固定端约束;为了准确模拟工况,取管道总长为160 m,裸露在外面的管道长度为76 m,两边各埋地42 m,其中左边埋深为2.5 m,右边埋深为1.5 m,沿着X轴正方向89 m处出现最大位移。

图2 该原油管道有限元模型

对上述模型施加载荷和边界约束条件,进行有限元计算分析,得到该原油管道变形最大时的应力云图,如图3所示。

图3 漂管变形最大时的应力云图

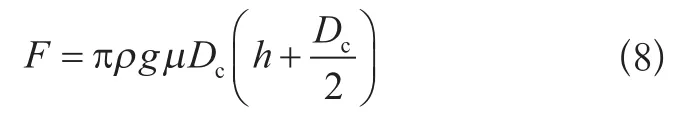

由图3可知,该管道的最大等效应力出现在变形最大位置处,达到354 MPa,接近管道的屈服强度360 MPa;另外左、右两侧入土端的等效应力也较大,分别为247 MPa和298 MPa。漂管在变形最大位置处有可能发不可逆转的塑性变形,由于漂浮管道最大应力值小于抗拉强度460 MPa,故该漂浮管道未发生断裂,处于安全运行状态,建议有关部门采取相应措施。图4所示为漂管现场情况。

图4 漂管现场图

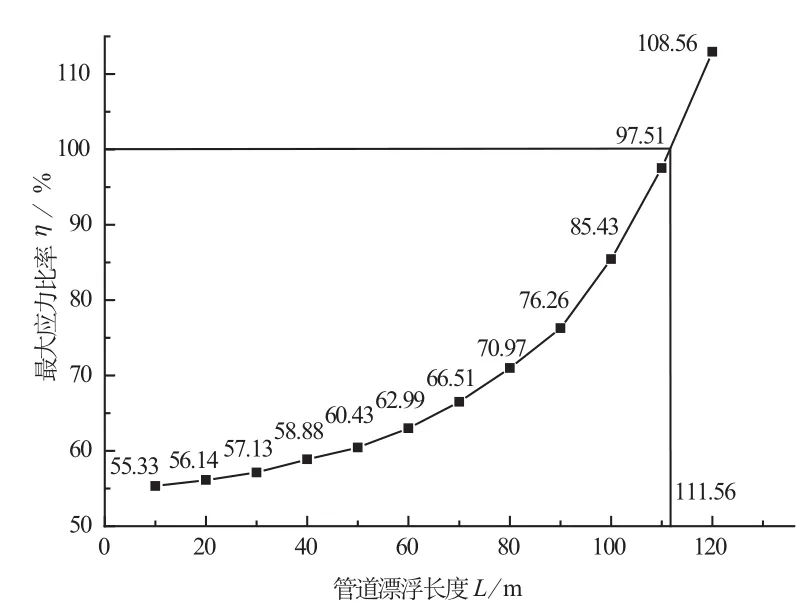

运用软件对不同长度的漂浮管道进行仿真计算,得到管道的最大应力比率η与漂浮长度L关系图如图5所示。

图5 应力比率与长度关系图

由图5可知,随漂浮管段长度的增大,管道应力比率增大,同时最大应力比率增长也越快,管道失效概率也越大。由图可知,漂浮管道应力比增幅约0.53%/m;当管道最大应力比率达到100%时,管道发生屈服变形。当漂浮管道长度达到临界值Lmax时,管道会发生失效,本案例中临界长度为111.56 m。

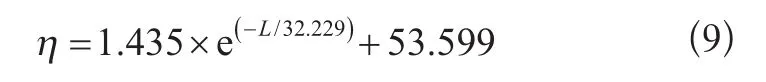

通过软件拟合出漂浮长度L与最大应力比率η的经验关系见式(9):

实际生产中,漂浮管道的应力很难检测,为确保本实例中漂浮管道的安全运行,在相同服役条件下,通过测得管道漂浮长度后,来估算管道应力值。

4 管道失效评估

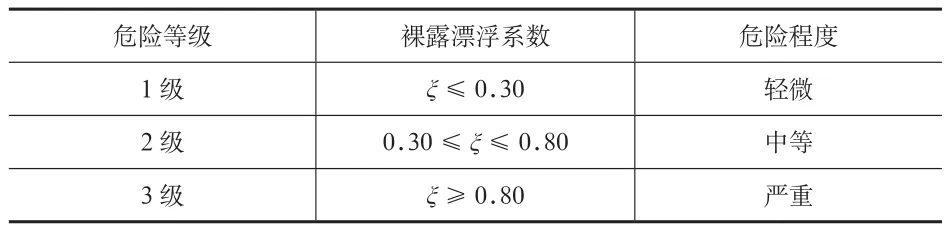

实际生产中,漂浮长度达到极限值就发生管道失效情况。因此将实际漂浮长度与临界长度相比即可得到一个值,将该值定义为管道漂浮系数ξ,作为监测地区漂浮输油管道受力的指标,用式(10)表示:

其中Lmax的理论值可根据管道强度校核或者软件计算获得。由图5可知漂浮长度的变化规律,并结合现场,建立漂浮管道危险等级划分准则,见表2。

表2 漂浮输油管道危险等级准则

根据上述分析,建立漂浮管道安全评估模型,如图6所示。

图6 漂浮管道评估程序

在洪水等其他参数一定时,先计算出漂浮管段的应力值,用最大的应力值对管段进行强度校核,若强度值不满足,危险程度评为严重,应应急抢修;若强度值满足,则需计算出漂浮系数ξ,由表2评定漂浮管道的危险等级,根据方案进行维护。

按照评估程序对本案例进行评估。该管段临界漂浮长度L为111.56 m,漂浮系数ξ为0.68,因此确定该管段危险等级为2级,危险程度为中等,该管道可以安全运行,但存在一定风险,需要管道单位按照方案采取一定的维护措施。

5 结论

1)简单分析了漂浮管道的载荷情况,采用ANSYS软件进行仿真分析,得到该种载荷条件下,漂浮管道最大应力比率与漂浮长度的关系,漂浮临界长度作为管道失效的指标。

2)通过案例分析表明,本次评估的漂浮管段为中等危险程度,管道漂浮危险等级与管道的裸露系数密切相关,管道的裸露系数随着洪水流速增大或者漂浮管道长度增加而增大。

3)从一个新角度建立漂浮管道安全评估模型,并进行危险等级划分,为管道使用单位制定漂浮管道的抢险方案提供了理论依据。

4)根据极限理论,建立了基于应变的洪水漂浮管道安全评定方法,分析了在该种服役条件下,洪水流速和漂浮管道长度与管道失效的关系,并对本实例漂浮管道进行安全评定和极限状态分析。

5)本次仿真分析采用简化模型,仿真结果与真实值存在误差,但误差在工程允许10%的范围内,较真实地反映了现场工况。