某超临界机组锅炉后屏过热器爆管事故分析

2022-10-09衣力

衣 力

(江苏省特种设备安全监督检验研究院 南京 210036)

1 锅炉概况

某电厂一台600 MW机组锅炉,投产于2006年12月,原设计参数为25.4 MPa,543 ℃,额定主蒸汽流量1 953 t/h。2014年9月12日,《煤电节能减排升级与改造行动计划(2014—2020)》的通知要求:到2020年,现役600 MW等级及以上机组的供电煤耗低于300 g/(kW.h),NOx排放浓度小于50 mg/Nm3。本台锅炉是上海锅炉厂有限公司设计的第一批超临界锅炉,当时由于使用单位的特殊要求,将主蒸汽温度设定在543 ℃,降低了整个机组的效率,且较主蒸汽温度为571 ℃的发电机组,其单位发电煤耗较高。同时,当锅炉低负荷运行时,无法投运SCR脱硝系统。所以,使用单位于2015年10月,对本台锅炉进行了提高主蒸汽出口温度的改造,并同时增加主蒸汽流量,以增加机组铭牌出力。改造后机组的铭牌功率提高至650 MW,主蒸汽温度从543 ℃提高到571 ℃,BMCR(锅炉最大连续蒸发量)工况下主汽流量从1 953 t/h增加到2 068 t/h。

本次改造主要是对末级过热器管排、末级过热器集箱、主蒸汽管道等承压部件及主蒸汽管道支吊架进行更换与调整,其余承压部件未进行变动。2015年12月,改造结束,锅炉点火调试完毕后,正常运行。

截至本次爆管事故发生时,累计运行时间接近10万 h。

2 本次事故经过及现场检查处理情况

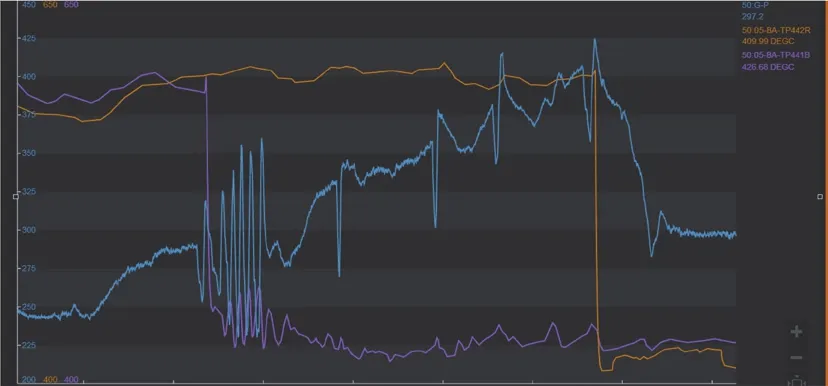

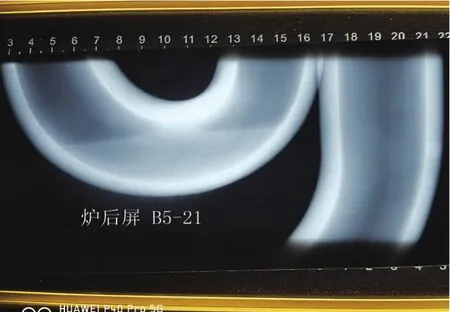

2020年某日 19时20分,锅炉点火启动。翌日 9时7分,机组并网。10时15分,转干态。同日10时30分,监盘发现后屏过热器管壁温度测点05-BATP441B442R442T偏高(最高602 ℃左右,与相邻管壁温度偏差180 ℃左右),超过报警值(560 ℃)。管点对应分别为441B(后屏第15屏第3管壁温度点)、442R(后屏第16屏第1管壁温度点)、442T(后屏第18屏第1管壁温度点),见图1。

图1 温度测点监盘图

12时43分,管壁温度点442T从580 ℃突升到609 ℃后,突降到465 ℃,恢复正常。12时50分左右,相关技术人员到控制室商量。CRT(电厂控制系统显示屏)显示超温管为第#1管、第#3管,认为#1管、#3管在管屏外圈,此管管材为TP347H(最高允许工作温度可达660 ℃),鉴于刚转为干态及超温实际情况,炉内烟温较高,管壁温度较汽温相应增加50 ℃左右,因此确定该点温度按照不超610 ℃控制,商议可以适当加大减温水量,降低后屏入口温度,进行低参数大流量变负荷振荡冲洗。13时20分,经参数振荡冲洗后,441B从590 ℃突升到600 ℃后,突降到445 ℃,恢复正常;管壁温度442R多次振荡后没有突变现象,但有缓慢上升的趋势,最高到607 ℃,继续观察并进行参数振荡冲洗。

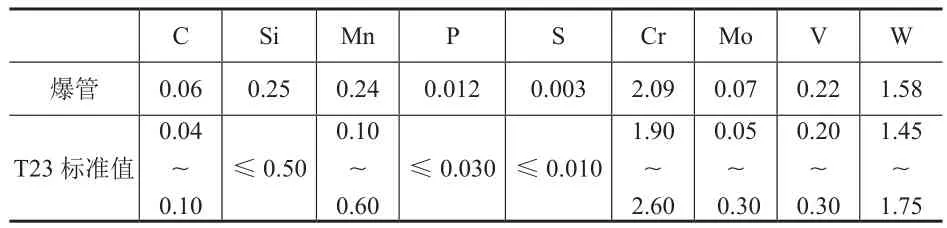

16时33分,交接班后第1次振荡,屏过管壁温度442R基本无变化。17时42分,第2次振荡结束,发现屏过管壁温度442R突降至正常值,就地检查,发现锅炉12楼西侧声音偏大,汽水偏差有变大趋势。汇报值长,与检修、点检联合判断后屏442R该超温点管爆漏。监盘大屏见图2。21时15分,锅炉主燃料跳闸(MFT)。

图2 监盘大屏

停炉冷却后进炉膛检查发现,后屏第16屏(对应管壁温点442R屏)中间管(#21管)爆漏,管材为SA213-T23,规格为φ44.5 mm×7.14 mm。并非CRT上对应442R的第1管壁温度点,因此确认壁温点编制方向与实际认为的不一致。后屏第16屏爆口在出口段U型弯头向上5 000 mm位置,爆口呈喇叭状,管口折弯,破口边缘减薄明显,管折弯后的开口最长处约110 mm,宽度方向约70 mm。爆口上下管子外壁无长期过热迹象,爆口部位有局部竖向微裂纹,管无明显胀粗,爆漏后在强大冲击力下,出口端穿过了末级再热器管排,整圈#21管甩出折弯,爆口对向B侧起第11排管屏,高再管B侧起第10屏北侧起第1根管~第3根管、第5根管~第10根管均有不同程度吹损,其中第2根管、第3根管伴有砸伤,管材为TP304H,规格为φ63.5 mm×4.23 mm;高再管B侧起第11屏北侧起第5根管~第18根管均有不同程度吹损,其中第14根管~第16根管吹损严重,管材为SA213-T91,规格为φ63.5 mm×3.76 mm。入口端穿过后屏第17屏,该爆管屏内2~7管圈出列严重。管屏损伤情况见图3、图4,爆口情况见图5。

图3 管屏损伤情况

图4 爆管出列情况

图5 爆口图

由于计划于2021年2月对后屏进行改造,本次抢修如恢复整个U型耗时会比较长,首先下部小R弯头弯制时间很长,其次靠近顶棚处接口管弯曲,恢复困难,因此考虑临时处理。处理方案有2个:1)在炉顶大罩内将进出口管口闷堵,炉内管割除,这样影响较小,工作快捷,但是由于大罩内温度高,冷却速度慢,要等很长时间才能进入大罩内焊接闷头,此方案不合适;2)在炉内上部短接,弯制弯头拼接,可能对管流量有一些影响,由于管子数量多,影响可以忽略。因此为抢时间,采取在炉内短接方案。将后屏A-B第16屏最内圈更换为短接U型,短接U型的材质为TP347H(事先准备好的弯管),管规格为φ47.6 mm×8.74 mm。此U型管拼接后共5个焊口。

现场抢修焊接工作全部完成后,对全部后屏管进行氧化皮拍片检查,未发现有大量堆积,只有B侧第8屏北侧起第19根管有少量氧化皮堆积。

3 异常原因分析

本次后屏过热器爆管的管子材质为SA213-T23,规格为φ44.5 mm×7.14 mm。ASME SA-213T23钢是日本于20世纪80年代研制的一种用于超临界发电机组的新型低合金高强度耐热钢[1]。该钢是在2.25Cr-1Mo钢的基础上,加钨、减钼、降低碳含量,同时加入了少量的铌、钒、硼元素,使钢的持久强度大幅度提高,在550~625 ℃温度范围内许用应力约是2.25Cr-1Mo钢的1.8倍,几乎可与 T91钢相媲美,其焊接性能优异,不需焊前预热和焊后热处理[2,3]。

从近20年的使用情况看,该材料在高参数情况下易被蒸汽氧化以及焊接接头易产生裂纹,现已逐步退出高参数锅炉选材范围。有研究表明,从微观尺度上看,T23钢氧化皮分层现象极为显著,层间存在大量空洞、微裂纹和缺陷,其应用于亚临界机组并导致的堵塞爆管事故极多。仍然有超临界机组的高温受热面的入口段使用T23钢,从其氧化皮结构和剥落特征来看,T23钢氧化皮剥落的隐患始终是存在的,几乎不存在稳定期[4]。

观察爆口的形貌,爆管部位管子爆口张开较大,且呈喇叭状,破口边缘锐利、两侧壁厚明显减薄。尺寸:长110 mm×宽70 mm。边缘减薄较多,内壁受蒸汽冲刷表面光滑,爆口外壁存在多处纵向蠕变裂纹,短时过热爆管特征明显。

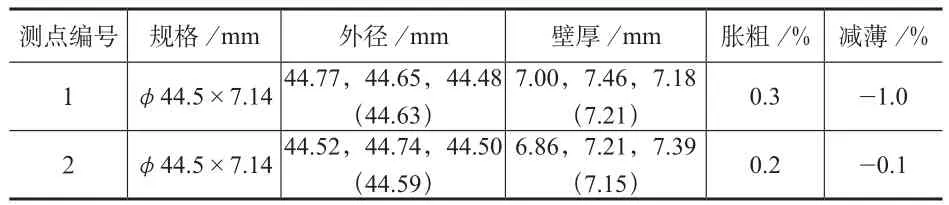

对该管取样进行化学元素成分分析,见表1,可以看出,其化学元素成分与含量符合ASME SA213M标准要求。

表1 化学成分测试结果 %

对该管爆口附近(距爆口上、下边缘50 mm处,分别编号为测点1、测点2)进行外观尺寸测量,见表2,可以看出,该管子正常部位胀粗量正常,壁厚减薄量在允许范围内。

表2 外观尺寸测量

后屏过热器在正常运行工况下,后屏进口汽温小于450 ℃,经过吸热后一般到510 ℃左右,考虑到高温烟气温度,再增加60 ℃,炉内管壁温大致推算为570 ℃,也在材料的允许温度范围内,一般不会引起爆管。要达到类似本次的超温爆管,大致推算管壁温度要超过625 ℃。另外结合爆口宏观形貌分析,该根后屏过热器管爆口呈现比较典型的短时过热爆管特征,系超温幅度大导致。

从CRT看,从启动转干态后,该点05-BATP442R温度一直较高,超过报警值(560 ℃),后缓慢上升到超过600 ℃,炉内管壁温度将超过650 ℃,大大超过T23钢温度允许值。

超温应该与机组启动初期该管屏内蒸汽汽流不畅受堵塞有关。而堵塞可能与内部异物、水塞或内壁剥落氧化皮等因素有关。

研究表明:T23钢制过热器管在570 ℃、25.4 MPa下运行10 874 h后内壁氧化层厚已达0.12~0.26 mm,脱落掉的氧化层厚度为0.09~0.12 mm,且同一根管样在不同位置内壁氧化层厚度存在较大的差异。T23钢过热器管内壁氧化皮脱落形式有大片状和椭圆状,氧化皮形成鼓包而脱落,在管内壁留下椭圆状的脱离斑痕,鼓包一般呈椭圆状,焊接接头形状变化处的氧化皮易呈鳞片状脱落[5]。

从本次爆管来看,初步判定由管内氧化皮堵塞引起。主要原因如下:

1)启动转干态后,发现有3根管管壁温度偏高,分别是05-BA-TP441B442R442T,经过变负荷参数振荡后有2根管管壁温度下降到正常值,分别是05-BA-TP441B442T,应该是内部氧化皮脱落堵塞后经过参数振荡冲通。

2)对于超临界锅炉,氧化皮的生成和剥落堆积是不可避免的,且具有随机性。脱落的T23钢氧化皮呈片状,当低负荷汽流量小时不一定能将其带走,就有可能堆积在下部弯头区域导致气流不通,引起管壁超温。自机组投产以来,也不可避免地发生多次因氧化皮剥落堆积造成炉管爆管的停炉事件。

3)该根爆漏管内壁有较厚氧化皮,并有局部脱落的现象,见图6。

图6 爆漏管内壁氧化皮

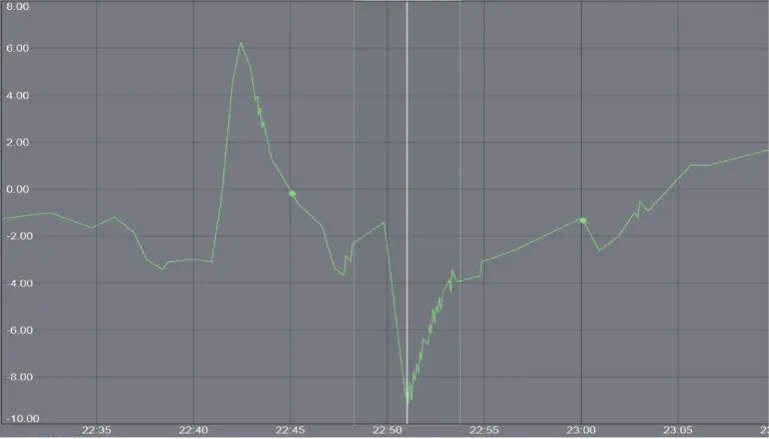

4)机组在本次调停时进行了停机不停炉试验,在停机过程中因主汽压力设定值与实际压力偏差,发电机逆功率跳闸联跳汽机,锅炉MFT动作。跳机后锅炉马上又点火继续进行试验,导致主汽温度变化速率达到近10 ℃/min,如图7所示,远远超过了温度变化速率标准(3 ℃/min),可能会引起氧化皮疏松脱落。

图7 主蒸汽温度曲线

5)停机后,对后屏进行内部弯头氧化皮堆积检测,未发现有堆积现象。在机组启动阶段,有可能会引起疏松的氧化皮脱落(抢修结束后,对后屏检查,发现个别管内有氧化皮脱落现象,见图8)。

图8 后屏B5-21弯头氧化皮堆积底片

6)高再换管割下的管内有氧化皮脱落的现象,并且内壁氧化皮疏松,有随机脱落的可能,见图9。

图9 高再换管内壁氧化皮

由此说明氧化皮脱落存在随机性。

鉴于以上情况分析,本次爆管是由氧化皮堆积引起短期超温的可能性比较大。

4 暴露的问题

1)机组调停时进行了停机不停炉试验,导致主汽温度变化速率达到近10 ℃/min,超过防氧化皮防治措施中的要求。

2)后屏壁温测点#1实际设置部位与原始设置不一致,以为该壁温点05-BA-TP442R对应管材为TP347H,因此控制温度定为610 ℃,这加速了T23钢管爆管进程。如果当时确认是SA213-T23管,则会将壁温控制在575~580 ℃范围内。由于刚转干态,投脱硝系统,温度要往下降也困难,升负荷更不可能,可能会在580 ℃左右运行较长一段时间,除非氧化皮冲通或者停炉后处理,否则也会导致超温爆管。

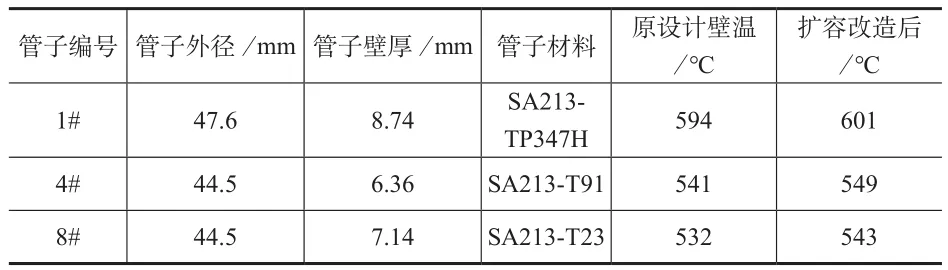

3)锅炉增容改造后,对于后屏过热器来说,管内压力、烟气温度及进汽温度均有提高,屏过又处在炉膛高烟温区域,因此运行环境更加恶劣,易生成氧化皮。后屏过热器受热面管子的规格、材质、设计壁温见表3。

表3 后屏过热器设计资料

5 预防措施

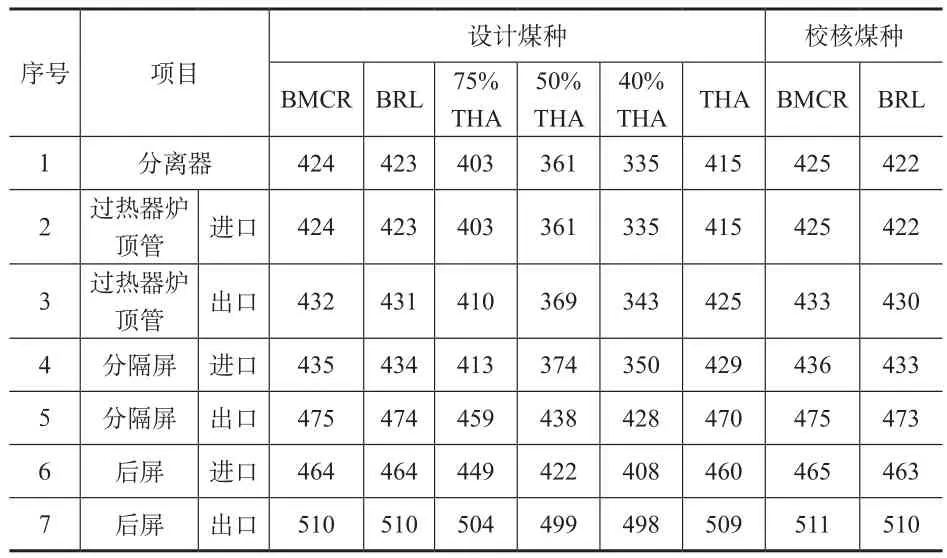

1)按照锅炉厂提供的锅炉改造方案热力计算汇总表(见表4),后屏过热器出口汽温改为511 ℃,需加强对后屏汽温的控制,适当提高一级减温水比例,尽量保证不超温;

表4 热力计算汇总表 ℃

2)锅炉升级改造后,实际提高了各受热面的进口温度,压力和烟温都有提高。应尽快进行管材升级改造,减少氧化皮产生、剥落对锅炉的风险;

3)核对受热面壁温测点,与实际位置一致,并在受热面布置图上正确标注;

4)梳理并统计后屏管壁温度,对运行中管壁温度长期超过530 ℃的SA213-T23管子,检修时对其高温段进行割管取样分析,检测高温力学性能、金相组织等材料劣化状况;

5)停炉检修时,对受热面管下弯头部位进行氧化皮堆积检测抽查,有条件时,对受热面管内壁进行氧化皮厚度测量,监控内壁氧化皮产生和脱落情况;

6)建议对锅炉运行规程进行修订,增加如下内容:调停机组停运时,原则上不安排易引起氧化皮脱落的试验。