首次制造铸造压力容器的设计方法可行性探讨

2022-10-09张辉

张 辉

(江苏省特种设备安全监督检验研究院泰州分院 泰州 225500)

铸造压力容器虽然市场份额占比不大,但由于铸造材料的良好力学性能与铸造性能,具有一次铸造成型、无须焊接、工艺简单等特有优势[1],减少了制造工序,降低了生产成本,保证了容器的完整性与密封性[1],其适用范围不断扩大,尤其对结构较为复杂的容器在降低制造技术难度和生产成本方面具有明显的技术优势和经济优势,是压力容器的重要组成部分,世界各国对其重视程度也逐渐提高。

近期,国内某企业为进军铸造压力容器领域组织了对于首次试制铸造压力容器的技术研讨会,其企业技术人员、国内外铸造容器同行及特检系统监检人员对铸造压力容器的设计方法、法规标准的理解及适用性争议较大。笔者对其进行如下探讨。

1 规则设计

结构简单、规则的铸造压力容器,根据HG 20531—93《铸钢、铸铁容器》[2]中的规定,其筒体、封头、平盖、法兰开孔补强等受压元件的计算可按照GB 150—89《钢制压力容器》[3]中第3部分、第4部分、第5部分、第6部分、第7部分等相关章节中的计算公式进行计算。式中材料许用应力可通过HG 20531—93中1.7.1条中的相关公式计算或由其2.1.15条中表2.1.15-1和表2.1.15-2中直接选取,其中安全系数按照HG 20531—93中1.7.2条中表1.7.2或TSG 21—2016《固定式压力容器安全技术监察规程》[4]中3.2.1.1条选取,铸造质量系数可按HG 20531—93中1.7.3条选取;由于铸造压力容器不考虑焊接,所以焊接接头系数可认定为1.0;厚度附加量按HG 20531—93中1.6.1条的规定选取。另外,承受外压的壳体计算还要依据HG 20531—93中3.3条,其计算公式和计算方法按照GB 150—89中外压容器的相关章节规定,所用的外压计算图按其3.3条中图3.3-1~图3.3-8。HG 20531—93还列出了与GB 150—89不同的地方及使用说明。

HG 20531—93中 5.9.1条 和 TSG 21—2016中4.2.7.2(2)条规定:首次试制铸造压力容器,需要做液压破坏试验验证设计是否合理。做液压破坏试验前,应制定完整的方案和可靠的安全措施,并经制造单位技术负责人批准,若液压破坏试验所得的数据结果满足该铸造容器的原始设计参数,就可认定该设计是合理的、成功的,并将液压破坏试验的相关技术资料按HG 20531—93中5.9.4条的规定报省级特种设备监察部门备案后,即可进行批量制造。

但是利用规则设计方法对铸造压力容器进行设计计算存在诸多问题:

1)对铸造压力容器进行规则设计的现行标准空白。由于TSG 21—2016中3.2.1.1条中表3-3和GB/T 150.1—2011《压力容器 第1部分:通用要求》[5]中4.4条没有给出规则设计的铸造材料安全系数,而且铸造材料不在GB/T 150.2—2011《压力容器 第2部分:材料》所列范围内,其许用应力值难以确定,所以利用规则设计方法对铸造压力容器进行设计计算具有明显的局限性,利用规则设计方法设计铸造压力容器目前只能根据HG 20531—93中的规定参照GB 150—89设计计算结构简单、规则的情况。

2)铸造压力容器的相关标准落后于目前技术发展。HG 20531—93虽然仍未废止,但相关条款比较老旧,引用的法规标准(如:劳锅字〔1990〕8号《压力容器安全技术监察规程》;设计标准GB 150—89;原材料标准GB 9439—88《灰铸铁件》、GB 1348—88《球墨铸铁件》、GB 9440—88《可锻铸铁件》;无损检测标准GB 5677—85《铸钢件射线照相及底片等级分类方法》、GB 7233—87《铸钢件超声探伤及质量评级方法》、GB 9444—88《铸钢件磁粉探伤及质量评级方法》、GB 9443—88《铸钢件渗透探伤及缺陷显示迹痕的评级方法》等)大多已经废止或更新,落后于现行相关标准的技术要求,并与目前日益进步的技术发展不适应,其适用性有待考证。

3)国内标准中铸铁材料抗拉强度安全系数较大。TSG 21—2016中3.2.1.1条规定“灰铸铁室温下抗拉强度安全系数不小于10.0,球墨铸铁室温下抗拉强度安全系数不小于8.0”[4],而EN 13445-6[6]中铸铁材料抗拉强度安全系数为5.3~6.0或3.5~4.0[1,7],ASMEⅧ[8]中铸铁材料抗拉强度安全系数为5.00~6.25[1,7]。国内标准中铸铁材料抗拉强度安全系数较相应的国际标准要求大,由于国内外铸铁材料力学性能较为相近,所以依据国内标准计算得出的材料壁厚较大,致使制造成本较高,产品经济竞争性不强[1,9]。

2 分析设计

近年来,由于计算机科学的不断发展,分析设计软件的不断进步完善,应力分析方法也在不断发展完善,分析设计在压力容器行业的应用也越来越成熟。目前压力容器分析设计的标准依据是JB/T 4732—1995《钢制压力容器——分析设计标准》(2005年确认)[10],其设计方法依据的基础是利用弹性应力分析和塑性失效准则、弹塑性失效准则,而铸铁是脆性材料[7],不在JB/T 4732—1995(2005年确认)所列材料范围内,另外,TSG 21—2016中3.2.1.1条中表3-4并没有给出铸造材料分析设计的安全系数,所以依据JB/T 4732—1995(2005年确认)进行铸造压力容器的分析设计是存在法理缺陷的。虽然现在对铸造压力容器的分析设计进行了大量研究和多次尝试,但是由于铸铁材料的弹塑性不强和弹塑性实验基础数据积累的不足[11],导致分析设计可选用的铸铁材料牌号较少,应用的范围不广,另一方面,同样存在国内外铸铁材料力学性能较为相近的情况下,国内铸铁材料安全系数较相应的国际标准要求大,导致材料壁厚较大,生产成本较高,产品经济竞争性不强[1,9]。

3 验证性爆破试验设计

HG 20531—93中5.9.2条规定:结构复杂的铸铁容器或其零部件的强度无法精确计算或对强度计算不能提供安全满意的保证时,可采用验证性爆破试验的方法求得其最大许用工作压力。进行验证性爆破试验时,初始升压值不应超过1.5倍的最大设想工作压力,在求得最大许用工作压力后,其设计、结构和材料均相同的压力容器不必再做液压破坏试验,这与TSG 21—2016中4.2.7.22条的规定并不矛盾。

但铸铁压力容器的最高允许工作压力与验证性爆破试验设定的停止点或爆破试验压力之间的计算公式并没有在国内标准中予以规定[7]。验证性爆破试验可参考GB/T 150.1—2011中的规范性附录C“以验证性爆破试验确定容器设计压力”[7],其试验方案和安全防护措施经试验单位技术负责人批准后,参照容器耐压试验的监检要求,试验压力不应大于1.25倍预期设计压力,先缓慢加压到0.5倍的预期设计压力,保压观察无问题后以预期设计压力的0.1倍增量缓慢增压至预期设计压力,保压10 min以上无异常后继续以预期设计压力的0.1倍增量增压到爆破或设定的停止点,并由特种设备检验机构监检人员见证整个试验过程并在验证性爆破试验报告上签字认可。然后用GB/T 150.1—2011中附录C中公式C.1~C.2与公式C.3计算得到的结果代入公式C.4中,得到设计温度下的最高允许工作压力,并以此来确定容器的设计压力。

以验证性爆破试验确定容器设计压力的技术文件应按照TSG 21—2016中1.9条和3.1.5条的规定进行技术评审,评审时应提供:试验件设计和制造文件,包括试验件结构设计图样、材料质量证明文件、制造过程工艺文件、检验记录和其他相关文件;验证性爆破试验报告,包括试验测试设备、实验程序、试验过程记录和实验结论,并按技术评审流程完成技术评审。

此过程费时费力,且在容器的结构形状、材料、制造技术要求等技术条件发生变化时,首次试制仍应进行验证性爆破试验,并经过技术评审,这无疑增大了企业的经济成本、时间成本和人力成本,对铸造容器的多样性发展产生不利影响。另一方面,GB/T 150.1—2011中的规范性附录C“以验证性爆破试验确定容器设计压力”是否适用于铸铁压力容器还有待商榷[7]。

4 与国际标准相比

EN 13445-6和ASME-Ⅷ同样提出了规则设计、分析设计,对结构复杂的铸铁压力容器或其零部件的强度无法精确计算或对强度计算结果得不到安全保证时,还可用验证性爆破试验方法求得最大许用工作压力,EN 13445-6甚至提出了疲劳分析设计。

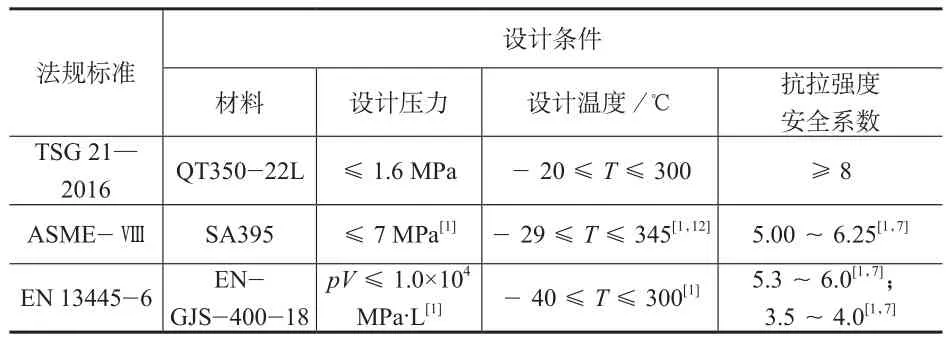

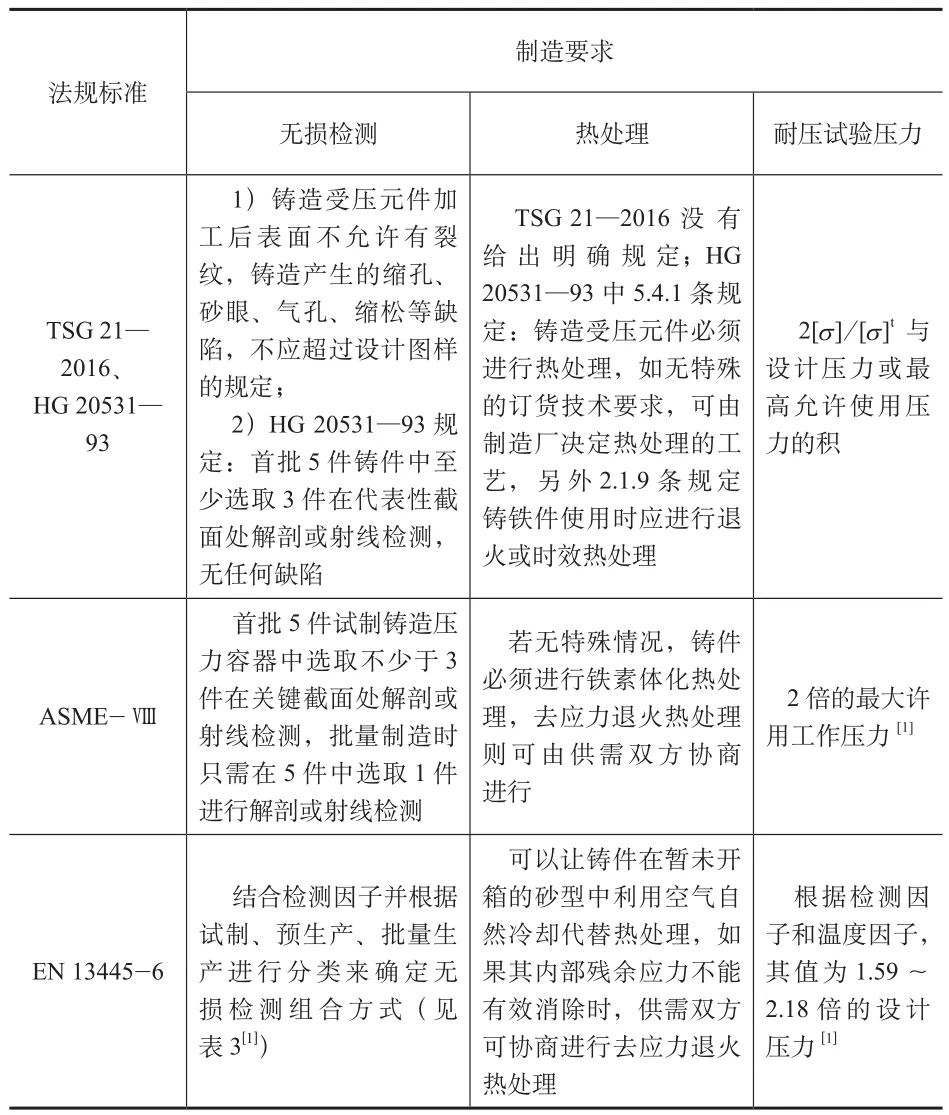

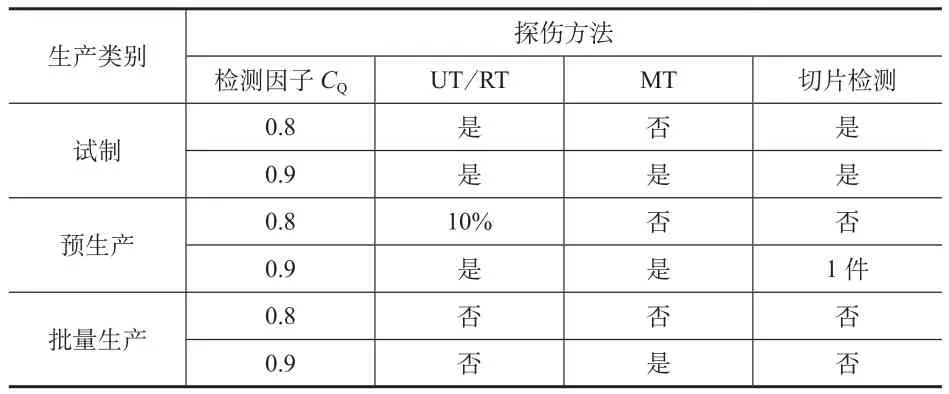

以球墨铸铁为例,对国内相关标准和国外标准在材料、设计压力、设计温度、抗拉强度安全系数、无损检测、热处理和耐压试验要求等方面进行比较,见表1、表2、表3。

表1 国内外标准中铸铁压力容器设计技术要求比较

表2 国内外标准中铸铁压力容器部分制造技术要求比较

表3 EN 13445-6中关于铸铁压力容器无损检测的组合方式

对于首次试制的铸造压力容器在设计、制造方面都可能不太成熟,出现缺陷的概率较大,所以无论国内标准还是国外标准对首次试制铸造压力容器的无损检测都十分重视[1]。另外,陈志平[13]等利用数值模拟软件模拟分析得出球墨铸铁制造时是否进行去应力退火对容器承内压性能的影响十分有限,由此可知国外标准在热处理方面更灵活。

由以上对比分析可知,国外标准相比于国内标准安全系数较小,容器壁厚较薄,且可以灵活选用所需生产工序,技术较为先进,降低了经济成本、人力成本和时间成本,产品竞争性较强。但是如果采用EN 13445-6或ASME-Ⅷ标准进行国内铸造压力容器设计、制造、验收,应按照TSG 21—2016中 3.1.1(3)条的规定向原国家质检总局提供符合性声明和比照表,另一方面采用国外标准设计相当于降低了安全系数,仍需按照TSG 21—2016中3.2.1.1条的规定进行技术评审,程序更为烦琐,过程更耗时耗力。

5 与国内铸铁锅炉法规标准要求相比

TSG G0001—2012《锅炉安全技术监察规程》[14]中铸铁锅炉专项要求中对铸铁锅炉的允许使用范围、材料、设计、制造、使用方面做出了具体规定,其设计部分的12.3.2条冷态爆破验证试验中详细规定了需要爆破验证试验的情况、爆破试验数量、爆破试验压力及整体性验证水压试验的相关技术要求,并明确了由具有相应资质的设计文件鉴定机构进行现场见证,根据TSG G0001—2012中3.2条的规定,锅炉本体的设计文件经原国家质检总局核准的设计文件鉴定机构鉴定合格后即可投入生产,无须经过原国家质检总局的技术评审环节,相比于压力容器制造单位首次试制铸造压力容器如果采用验证性爆破试验设计须通过原国家质检总局的技术评审,不仅有了较大的可操作性,而且有了具体的法规标准依据和技术要求。

6 结束语

由以上分析可知,目前我国的铸造压力容器在规则设计和分析设计方面法规标准适用性不足,基础研究薄弱,应用局限性较大;验证性爆破试验设计依据GB/T 150.1—2011中规范性附录C有待商榷,另外须经过原国家质检总局技术评审,需要投入大量的人工成本和时间成本,对企业来说是一个较大的挑战,对铸造压力容器的多样性及铸造压力容器制造企业数量的发展产生不利影响;与国外标准相比存在标准更新滞后,基础研究不足,产品竞争力不强;与国内其他铸造承压设备法规标准相比可操作性不足。

因此,加强对铸造压力容器的研究,加快相关法规标准建设,增强铸造压力容器的技术标准支持和国际竞争力是目前急需解决的问题;在技术评审方面给予企业相应的政策支持,另外,企业自身的技术攻关和相关企业标准的制定对铸造压力容器的发展也是非常必要的。