350MW超临界CFB锅炉吹管技术探讨

2022-10-09段宝

段 宝

(西安交通大学 能源与动力工程学院 西安 710049)

350 MW超临界CFB锅炉兼备超临界参数和循环流化床燃烧技术的优点,参数高、效率高、有深度调峰性能,燃用煤质适应性强,有采取廉价炉内石灰石脱硫及生成NOx含量低等优势,现正成为燃煤热电联产机组的主要发展趋势[1]。蒸汽吹管是新建锅炉投运前的重要试运步骤,吹管质量和工艺的控制直接影响锅炉和汽轮机的安全运行。超临界CFB锅炉的结构和运行方式与同等级的超临界煤粉锅炉及亚临界CFB锅炉存在较大区别,锅炉蒸汽吹管有差异。本文结合某2×350 MW机组的2台超临界CFB锅炉实际吹管过程,对过程进行全面分析,针对性提出燃烧、给水控制要点和注意事项。

1 设备介绍

某2×350 MW机组,锅炉均采取东方锅炉厂设计、生产的DG1235/25.4-Ⅱ1超临界CFB直流锅炉,单炉膛、M型布置、平衡通风、一次中间再热、采用3台高温蒸汽冷却式旋风分离器进行气固分离,其下部各布置1台“U”阀回料器;不带再循环泵的启动系统,在负荷≥30%BMCR后,进入直流运行;锅炉采取床下油枪点火,设置4个床下点火风道,分别从炉膛后侧进入风室;前墙水冷壁下部收缩段沿宽度方向均匀均等布置10个给煤口,炉后水冷壁下部均等布置5个排渣口,锅炉的主要技术参数见表1。

2 吹管与烘炉的结合

循环流化床锅炉首次点火、蒸汽吹管前一阶段须与点火风道、水冷风室、炉膛密相区及返料器内的浇注料的中高温烘炉工作相结合。中温烘炉阶段:该锅炉投入4支点火风道内床下油枪后,控制锅炉平均床温约350 ℃,维持约36 h,限定锅炉升温升压的速率,此阶段因燃烧能力低、蓄热有限,仅能进行低压力工况(不超过4.5 MPa)的试吹工作,且蒸汽温度低(主蒸汽温度仅可维持260~290 ℃)。高温烘炉阶段:锅炉投煤升床温,也须控制平均床温约600 ℃,维持约12 h;此工况相较正常锅炉吹管的燃烧量、平均床温稍偏低(正常吹管时平均床温约620~660 ℃),但可较好地将吹管与高温烘炉结合,保证1 h约3次的降压吹管参数。烘炉结束后,锅炉须完全冷却,进入炉内或点火风道内检查浇注料[1],增加停炉冷却时间,其对于下阶段锅炉点火及其耗油量有很大影响;下阶段点火投煤后可适当提高床温,增加燃烧水平,保证正常的吹管参数。

#1锅炉完成点火、中高温烘炉及蒸汽吹管工作,累计耗油量502 t、耗煤1016 t,其中平均床温350 ℃的中温烘炉阶段耗油量累计147 t;#2锅炉完成点火、中高温烘炉及蒸汽吹管工作,累计耗油量448 t、耗煤980 t,其中平均床温350 ℃的中温烘炉阶段耗油量累计122 t。

3 吹管方法选择和参数控制

3.1 吹管方法选择

结合整个机组的制水量、吹管临时系统管道的承温能力及锅炉控制等多方面因素,综合判断采取降压吹管方法还是稳压吹管方法[2]。该新建机组制水量总计约为100 t/h,并考虑到再热器至消音器外排的吹管临时系统管道许用温度为500 ℃,决定该机组采取降压吹管的方法。实践证明:降压吹管相对安全可靠。如采取稳压吹管,须充分考虑:因吹管过程中过热蒸汽未经汽轮机做功冷却而直接进入再热器二次受热,且因大量补水过程中除氧器加热能力有限,给水温度低(甚至在40 ℃以下),及其燃烧迅速增加等原因造成的过热蒸汽温度、再热蒸汽温度迅速增加及防止临时管道超温的事宜;并在稳压吹管过程中须投入过热器、再热器减温水,且燃烧量大,锅炉控制相对复杂,风险点高;同时稳压吹管应进一步提高吹管临时管道材质,保证安全裕量。

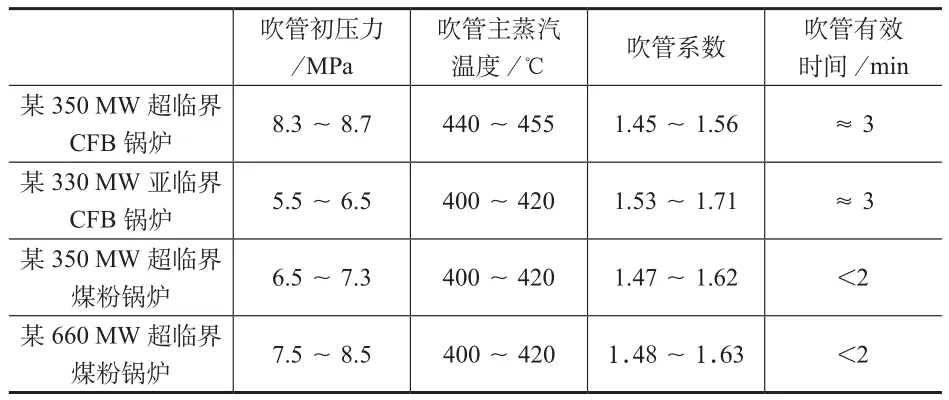

3.2 吹管参数提高

350 MW超临界CFB锅炉因结构、受热面布置及其提高蒸汽参数的需求,锅炉热系统布置3台汽冷式的旋风分离器,炉内增设中温屏式受热面,及其中温和高温屏式受热面管排管径设置等原因,使锅炉过热器阻力相比同等级亚临界CFB锅炉、超临界煤粉锅炉有明显增加,BMCR工况过热器阻力已至1.93 MPa。为保证锅炉吹管系数和指令,须提高吹管初参数,即开启临冲门时锅炉汽水分离器工质压力为8.3~9.0 MPa,已接近或超过了660 MW等级的超临界煤粉锅炉吹管压力,为保证吹管系统安全,相对临时系统管道、临冲门的承压能力也需进一步提高。

投煤燃烧的吹管阶段,350 MW超临界CFB锅炉的过热蒸汽温度和再热蒸汽温度约为440~455 ℃,相比同等级亚临界CFB锅炉和超临界煤粉锅炉的吹管时蒸汽温度高。分析主要原因,因流化床燃烧煤种差,该锅炉实际燃烧干燥无灰基挥发分约29%,稳定燃烧的基础温度已至630~660 ℃,炉内布置大量的屏式受热面相对热流密度大、换热能力强[3];且该350 MW等级超临界CFB锅炉未设计炉水循环泵,为保证最低的省煤器入口流量,使大量的工质和热量外排,及其吹管过程中给水温度低等造成的产汽量少,蒸汽温度偏高。

因超临界CFB锅炉吹管初参数压力和温度高,且锅炉蓄热量大,单次吹管时间长,临冲门开启至全部关闭时间已超过3 min,同等级锅炉吹管参数比较,见表2。为保证吹管工作的安全,对于临时管道的材质、焊接质量和膨胀、支吊、支撑等要求更高;对于吹管临时系统检查验收,及其吹管过程中暖管、膨胀检查,及其防止超温超压的调整工作必须予以重视。

表2 吹管参数比较

4 调整控制

4.1 燃烧控制

●4.1.1 前期投油燃烧

锅炉点火、烘炉及吹管第一阶段,流化风量在175~185 kNm3/h的微流化状态,投入4支点火风道床下油枪,通过调节油枪出力,控制点火风道烟气温度和床温温升速率;因床下油枪长期投入,须加强检查和调整,防止点火风道超温烧损。床压由7.7 kPa经过40余小时下降至4.1 kPa,物料损失过多,须及时补充床料;维持锅炉正压,增加锅炉内循环量和旋风分离器的分离效率,有利于减缓床料损失[4]。因未投煤,床温较低且物料循环量有限,锅炉升温升压速率较慢,蒸汽温度偏低,平均床温至440 ℃未投煤前,主蒸汽温度仅为290 ℃左右。为提高吹管效果,增加工质比热容,在后续吹管过程中须投煤升床温。

●4.1.2 投煤燃烧

在吹管第一阶段后期或第二阶段,依据实际燃用煤种情况及时投煤增加燃烧。须合理控制投煤量、床温、蒸汽温度:既要保证锅炉稳定燃烧,度过低床温区域的燃烧不稳定阶段;又要防止因投煤量过多、床温相对过高而造成的蒸汽温度高、临时系统超温、升压过快、吹管间隔时间过短,同时因大量可燃物聚集而造成的床温升速率过快或爆燃的问题或风险。合理投煤,建议在沿炉膛宽度方向的左侧、中间、右侧至少投运1台给煤机,有利于维持床温和炉膛出口烟气温度的均匀性,避免因燃烧偏差造成的汽温偏差。

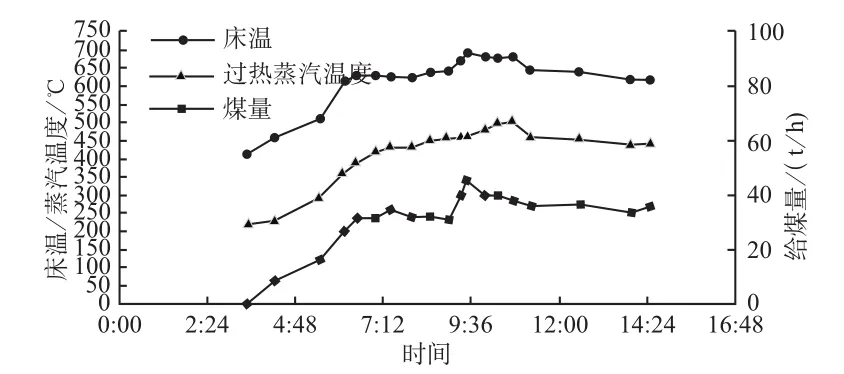

通过实践摸索,该电厂实际燃用干燥无灰基挥发份约29%、低位发热量约13 813~14 232 kJ(3 300~3 400 kcal)的煤种,正常吹管时:投煤量约35~40 t/h、床温控制在620~650 ℃,既能保证燃烧稳定,也能控制主汽温度和再热汽温在430~450℃,吹管间隔时间约12~17 min,图1为吹管期间给煤量与床温、蒸汽温度的变化曲线。需要强调的是:1)锅炉投煤量少,平均床温低于590 ℃,易出现燃烧不稳定的情况,可通过床温变化率、氧量变化判定。2)投煤量过多,平均床温超过675 ℃,炉膛出口烟气温度已超过540 ℃,主汽和再热汽温则易超过480 ℃,甚至更高,有临时系统超温风险;吹管间隔明显缩短至10 min内,锅炉受热面和蒸汽管道及临时系统的热应力交错频繁;且床温如继续升高,炉内积蓄的固定碳燃烧份额明显突升,在吹管阶段须面临床温二次飞升的问题,如控制不当易造成爆燃结焦,且进一步造成汽温、汽压突升。

图1 吹管给煤量与床温、蒸汽温度的变化曲线

4.2 给水控制

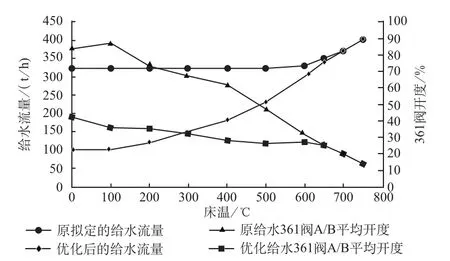

因该超临界CFB锅炉未设计炉水循环泵,如启动初期严格控制省煤器入口流量大于本生流量312 t/h,大量的工质和热量外排,不仅受到化学制水和锅炉外排水能力的限制,而且锅炉升温升压过于缓慢[4]。通过摸索,在启动阶段,依据床温高低确定基本给水流量,并结合361阀开度及其水冷壁壁温偏差和增长速率进行微调整,如出现壁温上涨速率过快或热偏差大及时增加水量10~30 t/h,既保证水冷壁安全又能节约水量,保证合理的锅炉升温升压速率,节约锅炉启动、烘炉及其吹管时间,对于节油也有很大帮助。该超临界CFB锅炉典型的锅炉启动、吹管期间的给水流量控制变化如图2所示。

图2 锅炉启动阶段给水流量控制示意图

降压吹管时,超临界CFB锅炉补水操作与其他机组吹管补水相同,克服临冲门开启和关闭时,压力突变造成虚假水位的影响,依据单次吹管时间、外排量及分离器水位适当增加给水量。

因超临界CFB锅炉特性,停炉压火后为保证水冷壁安全,防止超温烧损及管束间较大的热偏差,依据床温的高低必须给予不同的给水流量进行冷却,至床温下降至400 ℃停止上水时,汽水分离器压力已下降至0.9~1.1 MPa,可带压放水。平均床温为610~640 ℃时,以约180~200 t/h给水流量冷却,约90 min床温下降至400 ℃停止上水,相比同等级亚临界CFB锅炉冷却速率快,可及时进行吹管停炉后换水,改善汽水品质。

4.3 其他注意事项

吹管阶段,锅炉床温不能保证炉内固定碳的完全燃烧,须利用排渣,减少大颗粒固定碳的聚集,避免发生爆燃或结焦问题。即使床压不高,也可间断性的排渣;并加强对炉渣可燃物的化验,如超过15%的可燃物并有继续增加的趋势,可增加启动床料、排渣或停炉后对原物料予以全部置换[5]。

在吹管投煤过程中,要合理地控制一次流化风量。在保证充分流化和传热时,避免因一次流化风量过大使炉内稀相区水冷壁吸热份额明显增加,导致临冲门关闭后锅炉主汽压力增长过快或吹管间隔时间明显缩短;控制一次流化风量,也有利于减少因水冷壁吸热及其烟气排放造成的热损失,便于维持床温稳定。

流化床锅炉本身的烟气中灰量大,吹管时锅炉处于长期低负荷运行阶段,烟气流速低,锅炉旋风分离器进出口的水平烟道、空气预热器至除尘器入口的水平烟道积灰严重;同时为节约电耗,单台引风机运行时,造成停运引风机对应的烟道积灰愈加严重;该电厂#1机组吹管期间,因#1引风机长期停运,其对应侧至除尘器入口的水平烟道积灰平均高度大于0.6 m,严重影响系统设备运行。在停炉后阶段,应及时对易积灰的烟道进行检查、清理,且应切换风机运行。

5 结论

1)超临界CFB锅炉吹管前期与中高温烘炉结合进行,尤其是中温烘炉阶段,受制维持床温的影响明显,吹管参数低,且时间长、油耗大。

2)综合机组制水量、临时管道材质等因素推荐采取降压吹管的方法,控制相对简单,安全可靠;相比较超临界CFB锅炉吹管参数较高,进而临时系统的要求须进一步提高。

3)前期未投煤前采取措施减少物料的损失,投煤后在保证稳定燃烧的前提下,合理控制投煤量、床温、汽温的关系,防止因投煤量过大造成临时系统超温、吹管频次超标等问题;结合水冷壁壁温偏差及温升速率的情况,应适当减少给水流量,并注意吹管停炉压火时依照床温继续补水冷却。

4)超临界CFB锅炉吹管还应采取有效措施减少炉内物料可燃物聚积,解决流化风量过高造成的锅炉起压较快、热损失增加及其长期低负荷运行尾部烟道积灰量大等问题。