望云煤矿150101运输巷锚杆支护参数优化研究与应用

2022-10-09郭卫卫

郭卫卫

(山西兰花科技创业股份有限公司 望云煤矿分公司,山西 晋城 048400)

1 工程概况

山西兰花科技创业股份有限公司望云煤矿15号煤层位于太原组下部K2灰岩之下,15号煤层与9号煤层间的平均间距为41 m,15号煤层均厚度为4.86 m,煤层倾角平缓,平均倾角6°,煤层内平均含有1层夹矸。

150101运输巷沿煤层顶板掘进,断面为矩形,掘进宽度×高度=5.0 m×4.5 m,巷道原有支护方案为锚网支护,锚杆采用D20 mm×2 100 mm的螺纹钢锚杆,顶板和两帮间排距均为800 mm×1 000 mm,巷道表面采用金属网护表。巷道掘进期间,在现有支护下围岩变形量小,为选取更为合理的支护参数,特进行支护参数优化分析。

2 巷道围岩窥视及支护参数分析

2.1 巷道围岩窥视分析

为掌握150101运输巷顶板岩层的赋存情况,在运输巷中距回风大巷550 m处布置测站,该测站与下一个工作面的回风巷相邻,因此需要详细了解巷道顶板围岩的破坏情况。

通过对钻孔现场监测采集到的顶板窥视视频进行分析,得到了钻孔位置处的顶板岩层分布情况。

1) 顶板上方围岩均为灰岩:孔口0.34 m处有一纵向裂隙存在,长度约为0.13 m;0.46~0.60 m范围内存在一充填开裂结构面,孔壁成型差。

2) 2.65~2.72 m范围内有一煤线存在,煤线内裂隙发育,含少量纵向裂隙;3.22 m处有一构造空窍;4.35 m处有两个纵向裂隙存在,长度约为0.11 m;4.60 m处有一纵向裂隙,长度约为0.15 m;6.39 m处有一微小纵向裂隙,长度约为0.06 m;6.76 m处有一纵向充填开裂结构面。

对于150101工作面运输巷而言,顶板灰岩的稳定性较好,大部分孔壁成型好、孔壁光滑、无明显裂隙,除了在孔口范围内有裂隙存在,在巷道顶板围岩5.30 m的范围内也有部分裂隙发育。因此仅仅采用锚杆支护时,无法保障巷道围岩的稳定,还需要对巷道进行锚索支护。根据钻孔分析得出裂隙分布范围最大为5.30 m,可以确定锚索长度应大于6.0 m.

2.2 锚杆(索)支护参数分析

巷道采用锚杆索支护时,锚杆索中各项支护参数会直接影响围岩的支护效果。锚杆支护中支护参数众多,主要包括锚杆规格、间排距、预紧力等。由于150101运输巷原有支护参数均通过工程类比法确定,现主要考虑支护成本及施工速率,采用FLAC3D数值模拟软件进行锚杆支护合理间距和排距的模拟分析,具体分析过程如下:

1) 锚杆间距:根据众多理论分析可知[1-3],巷道开挖后,浅部围岩变形破坏,围岩强度降低,锚杆支护可以改变围岩物理力学参数,提高围岩峰值强度和峰后残余强度,所以锚杆间距直接影响围岩锚固体支护强度。选择FLAC3D数值计算软件为研究手段,通过对不同间距下锚杆预应力场分布特征分析,确定回风巷锚杆合理间距。

根据巷道现有支护参数,结合矿井生产实践经验,分别设置顶板锚杆间距为1 100 mm、1 200 mm和1 300 mm,通过建立数值模型,分别固定采用相同的锚杆长度,分别进行三种锚杆间距下支护效果的分析,根据数值模拟结果能得出巷道围岩在采用不同的锚杆支护时,顶板锚杆预应力场的扩散规律。

巷道顶板锚杆间距为1 100 mm时,在锚杆长度的1/2左右范围内,相邻锚杆间形成了连成整体的、平均压应力大于0.35 MPa的有效压应力区,此时锚杆对锚杆间的围岩起到很强的支护作用。当锚杆间距增大到1 200 mm时,在锚杆长度1/2左右的范围内形成了压应力大于0.24 MPa的有效压应力区,相较于间距为1 100 mm时,有效压应力区范围及平均压应力值明显降低,对锚杆间围岩的控制效果一般。锚杆间距增大到1 300 mm时,相邻锚杆间未形成面积较大的、连成整体的有效压应力区,此时对围岩的支护作用较差。综上所述,最终确定巷道顶板锚杆间距为1 100 mm.

根据顶板锚杆合理间距的模拟分析结果,采取同样的分析方式进行巷道两帮锚杆合理间距的模拟分析,锚杆间距对比方案同顶板锚杆间距,通过对比分析不同帮锚杆间距下的预应力场分布规律,得出两帮锚杆合理间距为1 300 mm.

2) 锚杆排距:合理的锚杆排距不仅能够保障巷道围岩稳定,还能够加快巷道整体的施工速度。锚杆排距过大不利于围岩锚固体的形成,容易导致巷道局部围岩变形过大,从而带动巷道整体变形,使围岩锚固体失稳[4-6]。锚杆排距过小,影响施工速度和支护成本。与锚杆间距分析方法相同,锚杆排距亦通过对预应力场分布特征分析而确定。

两帮锚杆排距为1 100 mm时,每根锚杆所形成的压应力区相互叠加,形成了整体的、均匀的有效压应力区,表示每排锚杆对排间围岩产生了很强的支护作用;当锚杆排距增大到1 200 mm时,相邻锚杆产生的有效压应力区相较于1 100 mm时未见明显减弱,此时锚杆对两帮的控制效果依旧很好;当锚杆排距再增大到1 300 mm时,相邻锚杆产生的压应力叠加作用急剧减弱,形成的压应力区不均匀、不完整,此时锚杆产生的支护效果较差。采用同样的分析方式进行顶板锚杆合理排距的模拟分析,综合模拟分析结果能够确定出顶板及两帮锚杆合理排距均为1 100 mm.

4) 锚杆规格的确定:由于临空侧巷道经历动压的影响,服务时间较长,又考虑到现场已有的支护材料规格,本次设计临空侧巷道选用螺纹钢锚杆,直径20 mm.

5) 锚索长度的确定:锚索长度是锚杆支护系统中的重要支护参数之一。锚索本身较长,可以将锚杆锚固范围围岩与深层次较稳定的围岩锚固在一起,形成较大范围的围岩锚固体,提高锚固体的稳定性。其次,锚索长度不能过长,因锚索相对锚杆而言属于柔性支护体,过长锚索绝对延伸量较大,顶板离层空间较大,容易使煤岩体发生轴向和横向错动剪断支护体。所以锚索长度应该根据围岩条件进行选择。由150101运输巷与南翼轨道大巷顶板钻孔窥视分析得出,在150101运输巷3.22~4.60 m范围内存在一构造空窍和部分纵向裂隙,在南翼轨道大巷穿层处顶板围岩5.30 m的范围内也有部分裂隙发育,因此,结合望云矿锚索锚固方式与生产条件拟用D17.8 mm×L6 300 mm的七股钢绞线锚索。

3 支护优化方案

根据15101工作面运输巷在原有支护方案下的效果,围岩在原有支护方案下变形量小,可进一步降低支护强度;根据锚杆支护参数的模拟分析结果,综合巷道地质条件及围岩松动圈测试结果,确定优化后顶部与帮部各节约了1套锚杆,每排共节约3套锚杆,同时锚杆排距也有一定程度加大,明显降低了支护成本与劳动量。

巷道在掘进过程中应严格控制控顶距。在围岩条件较稳定时,最多每掘够两个排距即对顶板进行支护,严禁超掘,帮部锚杆中每侧最上两根锚杆与顶板同时支护,其余帮部锚杆可视具体围岩情况滞后10~15 m进行支护;具体优化后方案如下:

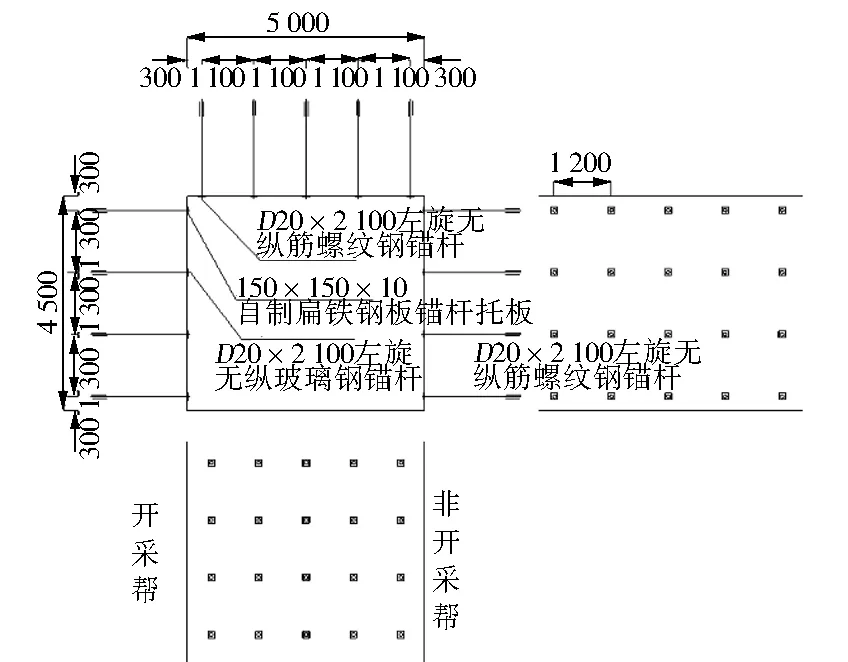

1) 顶板支护:锚杆规格参数为D20 mm×L2 100 mm的左旋无纵筋螺纹钢锚杆,间排距1 100 mm×1 200 mm,配合12号菱形金属网支护,锚杆采用端头锚固,采用1支MSCKA2335和1支MSZ2360型树脂锚固剂进行端头锚固,预紧扭矩为300 N·m,顶板锚杆托盘为扁形钢板,规格为150 mm×150 mm×10 mm.金属网采用12号铁丝编制的菱形金属网,孔径50 mm×50 mm,网片5 200 mm×1 400 mm,采用对接方式联网,用14号铅丝双丝双扣,隔孔相联,扭结三圈以上。

2) 两帮控制:两帮采用左旋螺纹钢锚杆(开采帮采用玻璃钢纤维锚杆)配合12号菱形金属网支护。锚杆规格为D20 mm×2 100 mm,间排距1 300 mm×1 200 mm,预紧扭矩不低于250 N·m,锚杆采用MSCKa2335和MSZ2360各1支进行锚固,托盘为扁形钢板,规格为150 mm×150 mm×10 mm.金属网采用12号铁丝编制的菱形金属网,孔径50 mm×50 mm,网片4 500 mm×1 400 mm,采用对接方式联网,用14号铅丝双丝双扣,隔孔相联,扭结3圈以上。

150101运输巷优化后支护参数如图1所示。

图1 150101运输巷支护布置图(mm)

4 效果分析

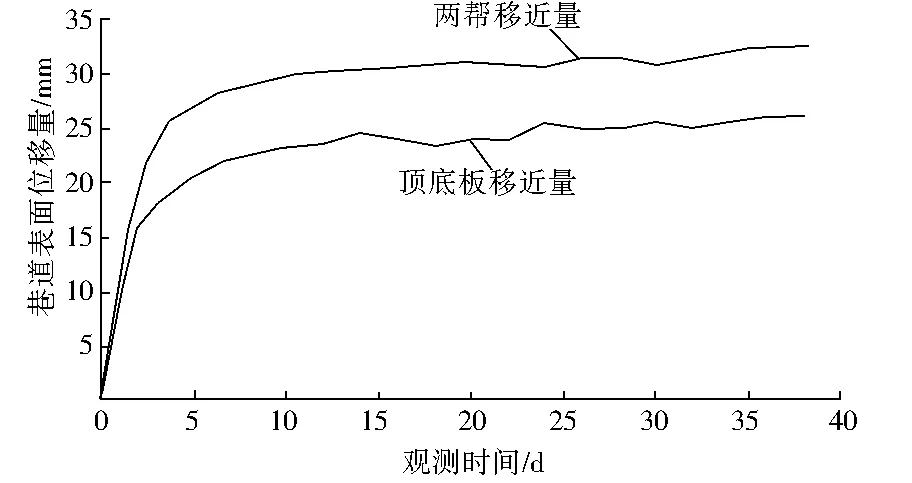

150101运输巷采用优化后的支护方案后,巷道掘进期间采用十字布点法进行围岩变形监测,测点设置在掘进迎头位置,持续进行40 d的监测作业,具体监测结果如图2所示。

图2 巷道掘进期间围岩变形曲线图

分析图2可知,150101运输巷采用优化后的支护方案后,巷道掘进期间,围岩变形主要集中在掘出后0~10 d,巷道掘出20 d后围岩基本达到稳定状态;根据现场记录数据可知,围岩变形主要集中在滞后掘进迎头0~28 m内,监测断面滞后迎头55 m后围岩达到稳定状态,最终巷道顶底板最大移近量为26 mm,两帮最大移近量为32.5 mm.据此可知,巷道在现有支护方案下围岩处于稳定状态。

5 结 语

根据150101工作面原有支护方案的效果,通过数值模拟软件进行锚杆合理支护参数的分析,确定顶板和两帮锚杆合理间排距分别为1 100 mm×1 200 mm和1 300 mm×1 200 mm,结合巷道地质条件进行支护优化方案的设计,根据优化方案实施后围岩变形情况可知,支护优化方案降低支护密度后,能够有效保障围岩的稳定。