抽采钻孔“三堵两注”固-液两相封孔技术

2022-10-09曹建军

曹建军

(郑煤集团 告成矿,河南 登封 452477)

瓦斯事故是威胁我国煤矿安全的“第一杀手”。进行瓦斯抽采可以有效杜绝巷道瓦斯爆炸、消除采掘工作面瓦斯突出危险性[1-2]。我国煤矿仍然存在瓦斯抽采量不均衡、抽采浓度整体较低等问题[3-4]。研究表明[5],进入抽采系统的空气80%以上是通过钻孔吸入的,因此钻孔密封质量直接影响了瓦斯的抽采效果。目前国内使用的封孔方法主要有粘土(水泥)卷封孔法[6]、封孔器封孔法[5]、水泥砂浆封孔法[7-8]、聚氨酯封孔法[9-10]、囊袋封孔法[11]。以上方法中水泥砂浆封孔法应用较为广泛,其优点是技术成熟、材料容易获得、价格低廉,并且井下工人操作方便。但通过长期实践发现,水泥砂浆干涸、收缩以后,煤岩层界面产生缝隙,从而造成瓦斯钻孔封孔不严,瓦斯抽采效果差。另一方面由于巷道卸压的作用,打破了煤壁周围煤体应力平衡状态,应力的重新分布致使煤体产生弹性和塑性破坏变形,并从巷道煤壁向煤层深部逐步扩展,因此在钻孔形成后,抽采钻孔周围煤体含有大量的空隙和裂隙且沟通发育程度较高;并且用水泥砂浆封孔时,水泥砂浆很难进入钻孔周围的裂隙,导致在抽采负压的作用下,形成漏气通道。针对以上问题,提出了“三堵两注”固-液两相封孔技术,实现液相封孔材料二次封钻孔周围裂缝的作用,以期能提高瓦斯抽采效果,为煤矿安全高效生产提供技术支持。

1 “三堵两注”固-液两相封孔技术

相对于“两堵一注”水泥砂浆封孔技术,“三堵两注”固-液两相封孔技术增加了液相封孔材料。通过液相材料及时封堵围岩裂隙,隔断漏气通道,保证封孔段密封材料和抽采管完好,确保抽采钻孔高效抽采。

1.1 液相材料流动及封孔机理

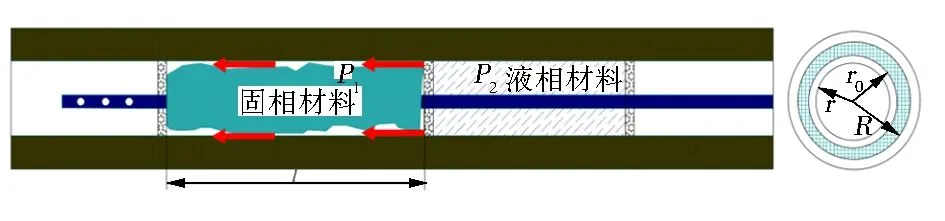

1) 液相材料在钻孔周边裂缝中流动。“三堵两注”固-液两相封孔示意如图1所示。为了建立液相材料周边裂缝流动方程,首先做如下假设:①裂缝中的流动属于稳态层流;②液相流体不可压缩,并且质量忽略不计;③不考虑钻孔壁对液相的吸收;④假设形成的裂隙是和钻孔同心的同心环。

图1 “三堵两注”固-液两相封孔示意

基于以上假设,由牛顿内摩擦定律和力平衡原理得:

(1)

式中:μ为液相介质的粘度,MPa·s;v为裂缝中流体的流动速度,cm/s;p1、p2分别为固相裂隙之中气体压力和液相流体压力,MPa;l为固体密封段的长度,m.

公式(1)的边界条件为:r=r0时,v=0;r=R时,v=0.式中:r0为钻孔半径,m;R为密封半径,m.对公式(1)求解可得:

(2)

对公式(2)进行积分得同心圆环中液相流体的流量Qs,并设△=R-r0得:

(3)

(4)

由于△远小于R,则R≈r0,因此公式(4)可以简化为:

(5)

式中:D为钻孔直径,m.由公式(5)可知,当由于水泥砂浆收缩和钻孔壁产生裂缝△时,液相流体的流量与△3成正比。在压力差的作用下,液体封孔段粘液会沿着裂缝运移起到封堵裂隙的作用。通过公式(5)进一步分析可知,为了增加封堵效果,要保持液相流体压力大于固体孔隙中的气体压力,从而保证液相材料能顺利进入固相材料的裂隙中,形成液体隔离屏阻断巷道空气向负压抽采区域的运移。同时液体材料要保证一定粘度,防止液相材料沿裂隙大量漏失,影响封堵效果。为了得到合适粘度的液相材料,以膨胀土、水为原料,经过多次试验,最终得出:当膨胀土与水的比例为1∶4时配置成的液相材料具有合适的粘度,能够满足现场工作要求。

2) 液相材料在松动圈径向流动。由于巷道的卸压作用,在钻孔周围会存在径向的松动圈。由于水泥材料流动性差,很难进入到裂隙中,在流体压力的作用下,液相材料不仅会沿着水平裂隙流动,而且还会沿着径向裂隙流动,从而有效地封堵泄压圈内生成的裂隙。为了方便探讨液相流体在径向裂隙中的流动,假定:①液相流体是纯液体;②由于液体在压力的作用下流速较快,属于高速流体,根据渗流力学,用二项式关系来描述液相流体的流动;③是稳态流动;④液相流动属于径向流动。则:

(6)

由公式(6)可得:

(7)

根据连续性方程可得:

(8)

将公式(7)带入公式(8)得:

(9)

边界条件:r=r0,p=p0;r=rb,p=pb.

式中:r0为钻孔半径,m;p0为密封液压力,Pa;rb为液相材料渗透边界半径,m;pb为液相材料渗透边界压力,Pa.

解公式(9)得液相材料的流量为:

(10)

通过公式(10)可以得出,径向方向液相材料的流量与径向裂隙渗透率、液相材料的粘度以及液相材料和渗透边界压力差有关。当与钻孔相关的参数和液相材料的粘度一定时,径向裂隙发育时,裂隙渗透率大,为了使液体材料能顺利进入径向裂隙,当液相材料压力下降时,需定时补入液相材料补充压力。在以上理论分析的基础上,研发了“三堵两注”固-液两相封孔装置。

1.2 封孔装置组成与封孔步骤

1.2.1 封孔装置组成

“三堵两注”固-液两相封孔装置由注浆、注液封孔部件和可伸缩管组成。注浆、注液封孔部件由注浆管、注液管、囊袋、单向阀、爆破阀等组成,结构如图2所示。可伸缩管由可伸缩单元、抽采管、“O”型密封圈等组成,如图3所示。通过注浆、注液封孔部件和可伸缩抽采管配合使用,在抽采钻孔内形成固体封孔段和液体封孔段,液体封孔段适应围岩的挤压破坏;同时带压粘液及时封堵围岩变形等原因形成的裂隙,保证抽采钻孔抽采管和密封段的完整性、密封性。

图2 注浆、注液封孔部件结构示意

图3 可伸缩抽采管结构示意

1.2.2 封孔步骤

1) 钻孔施工完毕后,根据钻孔施工深度选择合适长度的抽采管和注浆、注液封孔部件,将它们组合在一起,放置到钻孔内的预定位置。其中可伸缩单元位于注浆、注液封孔部件下部的两个囊袋之间,处于液体封孔段范围内。

2) 将注浆、注液封孔部件的注浆管与注浆装置连接,通过注浆管向钻孔内注入配制好的水泥浆:在注浆压力的作用下,首先打开里囊袋、中囊袋、外囊袋内的单向阀,向3个囊袋中注入水泥浆,囊袋膨胀,使里囊袋和中囊袋之间、中囊袋和外囊袋之间分别形成两个独立空间。注浆压力达到一定数值后,里囊袋和中囊袋之间的爆破阀打开,水泥浆充满里囊袋和中囊袋之间的独立间隔,形成固体封孔段,结束注浆。注浆完成后,将抽采管接入抽采管网。

3) 注浆一定时间后,将注液管与注液装置连接,通过注液管向中囊袋和外囊袋之间的独立空间注入配置好的特制液体,当注浆压力达到一定数值,液体液面稳定不下降时,表明带压粘液已充满中囊袋和外囊袋之间的空间以及钻孔周围的裂隙,关闭注液阀门,完成注液封孔操作。

4) 在钻孔抽采服务期内,定时观测液体封孔段内的液体压力,当液体压力低于0.4 MPa时,将注液管与注液装置连接,及时补液增压,使注液压力不低于0.6 MPa.如果补液一段时间后,液体压力再次下降并低于0.4 MPa,需二次补液,保持带压密封。

2 现场效果考察

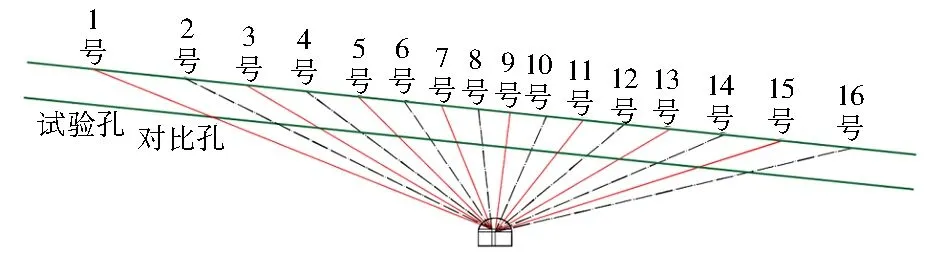

为验证“三堵两注”固-液两相封孔技术的可行性,在郑煤集团告成矿底抽巷施工穿层抽采钻孔,进行封孔试验。在试验区域分别布置试验钻孔和对比钻孔,其中两个孔为一组,奇数孔为试验孔,偶数孔为对比孔,如图4所示。试验钻孔采用“三堵两注”固-液两相封孔技术封孔,对比钻孔采用“两堵一注”水泥浆带压注浆技术封孔。封孔后,均接入抽采管网,进行瓦斯抽采,测量了孔口瓦斯浓度,以对比两种技术的密封性能和瓦斯抽采效果。

图4 告成矿底板巷穿层钻孔试验孔与对比孔示意

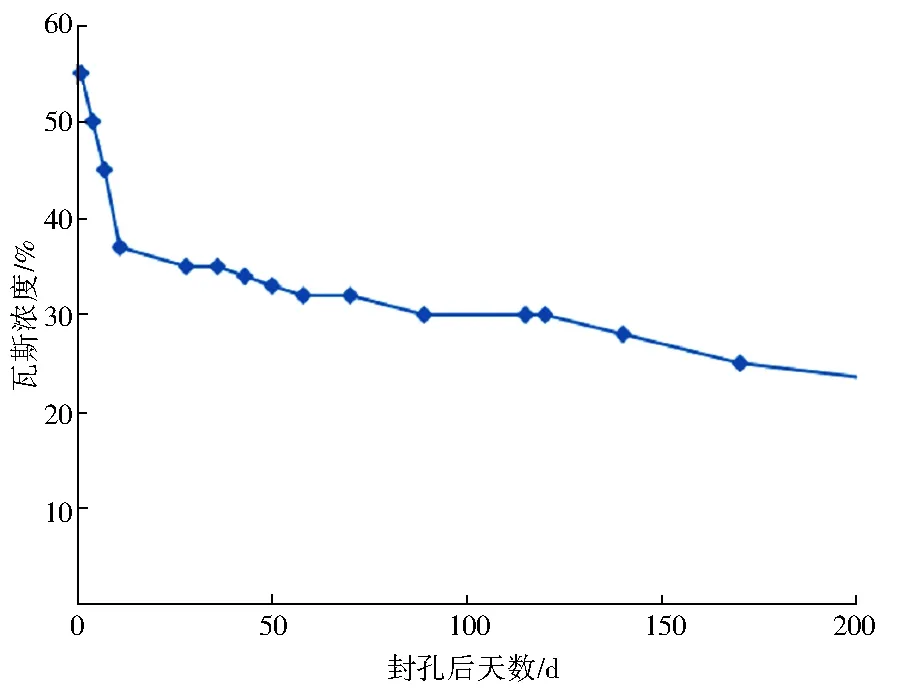

定期测量试验钻孔和对比钻孔的孔口瓦斯抽采浓度,共计48组,将观测的数据进行统计对比分析,部分试验钻孔和对比钻孔孔口瓦斯浓度随时间的变化趋势如图5~图8所示。

图5 1组对比钻孔瓦斯浓度变化

图6 2组对比钻孔瓦斯浓度变化

图7 1组试验钻孔瓦斯浓度变化

图8 2组试验钻孔瓦斯浓度变化

从图5~图8分析可知:对比钻孔的抽采瓦斯浓度随着时间的延续呈连续下降的趋势。试验钻孔注液封孔后,瓦斯抽采浓度随抽采时间的延续保持一段时间后逐渐衰减,补液后瓦斯抽采浓度立即升高,随着抽采时间的延长出现衰减。试验钻孔两次补液前后瓦斯抽采浓度明显提升,抽采200 d后,试验钻孔的平均瓦斯抽采浓度为45.10%,对比钻孔的平均瓦斯抽采浓度为25.88%,提高了74.28%.采用“三堵两注”固-液两相封孔技术密封的试验钻孔,因能主动适应围岩的拉伸和挤压变形,避免了抽采管和封孔材料的破裂,并对围岩发育形成的裂隙进行了有效封堵,提高了密封质量,大幅提升了瓦斯抽采浓度。

3 结 语

1) 针对封孔段漏气的问题,提出“三堵两注”固-液两相封孔装置及方法,通过固、液两相封孔,及时封堵围岩裂隙,隔断漏气通道,保证封孔段密封材料和抽采管完好,确保钻孔高效抽采。

2) 为了得到合适粘度的液相材料,以膨胀土、水为原料,当膨胀土与水的比例为1∶4时,配置成的液相材料具有合适的粘度,能够满足现场工作要求。

3) 试验钻孔两次补液前后瓦斯抽采浓度明显提升,抽采200 d后,试验钻孔的平均瓦斯抽采浓度为45.10%,对比钻孔的平均瓦斯抽采浓度为25.88%,提高了74.28%.