机器人焊接系统中三轴变位机的标准化设计

2022-10-09李素萍高宏伟

李素萍,刘 冰,马 永,高宏伟

安川首钢机器人有限公司,北京 100176

0 前言

我国正处于智能制造的高速发展期,机器人的应用越来越广泛,为充分发挥机器人的功效,其通常各种焊接变位机组合使用,从而实现高效、优质的焊接生产[1-2]。变位机作为机器人焊接生产线和柔性焊接加工单元的重要组成部分,其作用是将被焊工件旋转(平移)至最佳的焊接位置。在焊接作业之前和焊接过程中,变位机通过夹具装卡和定位被焊工件,对工件的不同要求决定了变位机的负载能力及其运动方式。

焊接变位机按焊接工件不同的形状和焊缝的布置,结构和形式多样化。按电机驱动轴可分为单轴变位机、双轴变位机、三轴变位机、五轴变位机。单轴变位机主要包括首尾箱式、悬臂式、转台;双轴变位机主要包括双轴机、L型变位机、C型变位机;三轴变位机主要包括三轴垂直翻转变位机、三轴水平回转变位机,每个类型的变位机均包含轻载和重载。

在国内机器人快速产业化的背景下,变位机的标准化已成为缩短整个机器人焊接工作站加工周期的重要手段和发展趋势。标准型的机器人焊接变位机不仅具有符合机器人工作站要求的技术特性,而且制造成本比专用机器人焊接变位机低,供货及时,大大简化了机器人系统的集成技术,缩短了构建机器人工作站的周期。根据工件的特点和加工任务的不同要求、重物的高度和工位数量,通过模块化的组合可以按需提供客户专用的定位装置[3-4]。本文以安川首钢机器人有限公司的三轴垂直翻转变位机为例重点介绍。

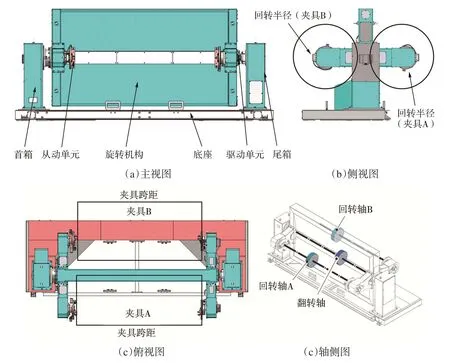

1 三轴翻转变位机基本构成

三轴翻转变位机是由三个驱动单元轴组成,通过第一轴(简称S1)的翻转来实现夹具A/B侧的变换位置,第二轴/第三轴(简称S2/S3)通过自身翻转实现夹具的转动。三个轴均有伺服电机和RV减速机驱动,第一轴用来控制两个夹具在机器人作业工位和人工装件工位之间切换。变位机工作时,A侧机器人焊接的同时,B侧人工同时装件,以满足生产节拍要求和提高工作效率。三轴翻转变位机协助整个工作站运转,工件焊接质量和工作效率大大提高。其结构主要由首箱、尾箱、旋转机架、驱动单元、从动单元、底座六部分组成。底座设置为可选项,假如工作站里有公共底座,三轴翻转变位机选型时,可不选底座部分,结构形式如图1所示[5]。

图1 三轴垂直翻转变位机结构Fig.1 Structure of three-axis vertical turning positioner

2 三轴翻转变位机的承载能力和负载核算

2.1 三轴翻转变位机承载能力

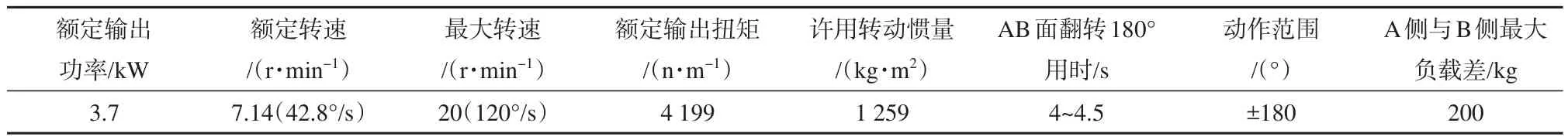

三轴翻转变位机有两个带动夹具翻转的回转轴和一个改变夹具位置的翻转轴。其中,改变夹具位置的翻转轴(简称S1)驱动伺服电机选用安川电机3.7 kW减速机型号RV-450E系列;两个带动夹具翻转的回转轴(简称S2/S3)选用安川伺服电机1.3 kW和减速机型号RV-140E系列。选定伺服电机和减速机型号后,进行变位机承载能力计算[6]。具体参数如表1、表2所示。

表1 翻转轴S1的性能参数

表2 翻转轴S2、S3的性能参数

2.2 负载的核算

在S2/S3轴的额定承载能力情况下,估算负载的重量、半径、长度等参数,以便给出使用参考数据。根据实际机器人焊接系统工作站中焊接工件的大小,通常预估负载半径R、负载长度L、负载重量G、负载偏心量d等变量的值,进行负载扭矩和转动惯量的计算。负载扭矩T=G×d,负载转动惯量JZ'=JZC+M×d2。还要进行启动扭矩的计算,启动扭矩M=JZ'×β=(JZC+md2)×β(β是旋转轴的角加速度)。

将负载的计算数据与三轴翻转变位机性能参数对比,要求负载的扭矩、转动惯量、节拍要求等数据均满足三轴翻转变位机性能参数。

3 三轴翻转变位机的结构标准化

在变位机的设计中引入模块化的概念,属于广义的模块化设计,是以传统模块化设计基本理论为基础,引入参数化设计和变量化分析方法,通过对一系列产品进行功能分析并结合其在设计、制造、维护中的特点,划分并构造具有更大适应性的广义模块和广义产品平台,通过广义模块的组合或广义产品平台的衍生实现产品的快速设计[7]。

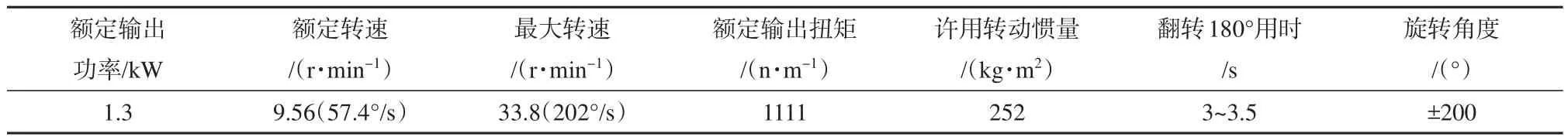

3.1 模块的组成

按照各组成部分的功能和结构把变位机拆分成:驱动单元、从动单元、旋转机架、底座、首箱、尾箱等模块,每个模块有统一的安装尺寸,但是每个模块有不同的结构尺寸,这样经过组合,设计出多种类型、满足多种焊接夹具的需要、适应更广泛的机器人焊接变位机。标准三轴翻转变位机适合焊接夹具半径600 mm和800 mm,夹具跨距2 000 mm、2 500 mm、3 000 mm、3 500 mm。驱动单元和从动单元的高度以夹具半径而定,旋转机架和底座的长度根据夹具跨距而定,首箱单元和尾箱单元的高度以夹具半径而定。经过各个模块的设计,组合成不同型号的三轴翻转变位机,满足项目需求。标准化工作完成后,不但节约大量的人力物力,而且提高了工作效率,很大程度上缩短了焊接变位机的供货周期。模块化构成示意如图2所示。

图2 三轴翻转变位机模块构成Fig.2 Module composition of three-axis reversing positioner

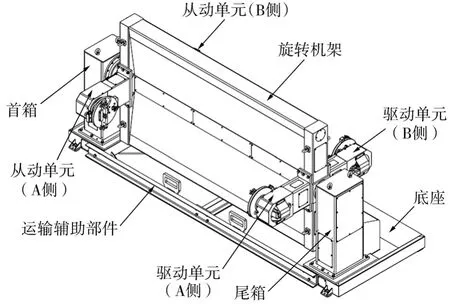

3.2 结构模块的参数化

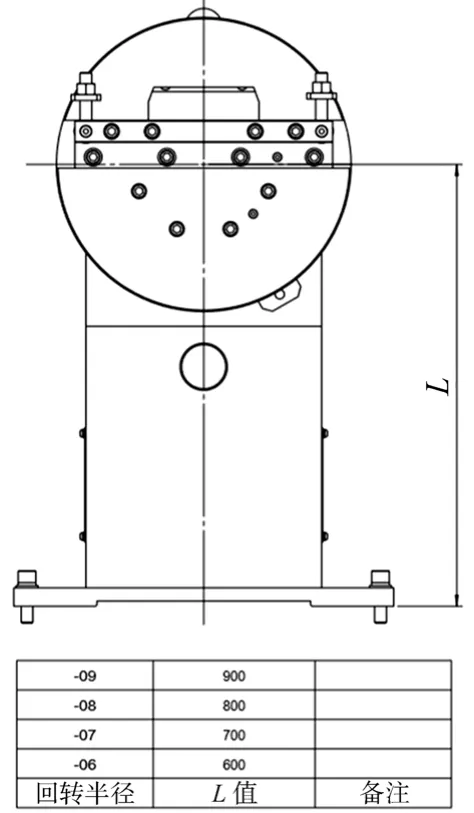

三轴翻转变位机的模块中,以驱动单元设计为例,根据项目设计经验归纳出夹具半径由600 mm和800 mm两种规格,足以满足需求。驱动单元焊接箱体的高度出现了两个尺寸。只需要出一套图纸,即可满足不同尺寸加工图纸要求,高度标注参数化尺寸L,不同的规格选用对应的L值。以此类推,各个模块均可以进行参数化设计,如图3所示。

图3 首箱体单元参数化示意图Fig.3 Parameterization diagram of the first box unit

3.3 电缆的标准化

根据变位机的机型,每个机型对应设计出配套电缆,电缆图纸存档,设计出电缆选型单,以供项目选型使用。

4 三轴翻转变位机的标准化下图流程

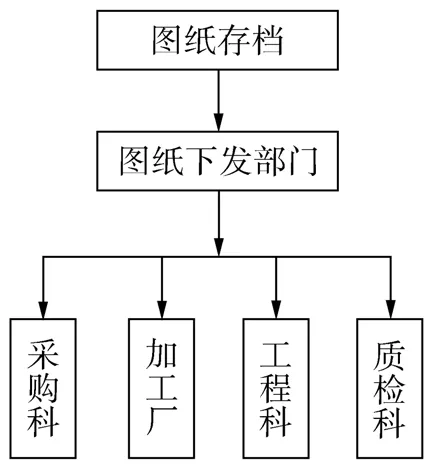

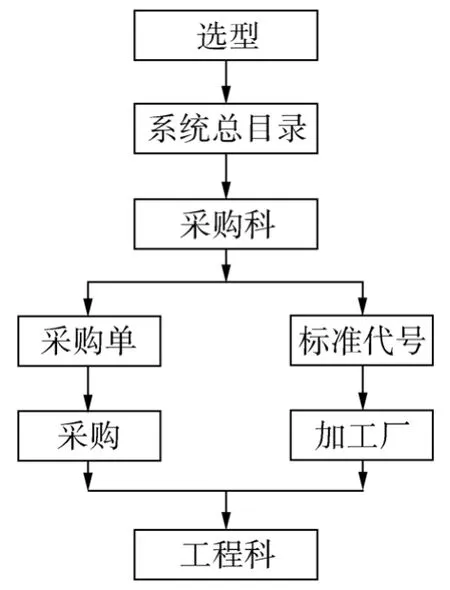

整套三轴翻转变位机中,每个模块的图纸可单独存档,亦可整套存档。图纸和采购单等相关文档下发到资料室后,进行标准图纸存档,然后复印图纸和采购单等相关文档下发到各部门,如图4所示。当根据项目需求确定三轴翻转变位机型号后,直接体现在系统总目录里。采购科室接收到系统总目录后,直接进行机械加工和外购件采购。变位机加工组装完成后,进行电气元件安装和变位机功能调试,如图5所示,达到三轴翻转变位机出厂要求。

图4 标准图纸存档流程Fig.4 Archiving process of standard drawings

图5 标准变位机下发流程Fig.5 Distribution process of standard positioner

5 结论及展望

通过对标准三轴翻转变位机的结构设计进行模块化,电缆模块化设计。推出一系列标准变位机,满足项目需求,节约了大量的人力设计成本和生产成本,缩短设计与生产周期,提高了生产效率和产品质量、降低成本。充分发挥机器人的功效,实现高效、优质的焊接生产。根据常用变位机的机型和结构进行标准化设计,形成公司标准设备,更快的将焊接工作站和焊接生产线提供给客户。