不同CMT焊接工艺对5083铝合金焊缝成形及性能的影响

2022-10-09雷小伟马照伟陈利阳

雷小伟,马照伟,陈利阳,张 楠

洛阳船舶材料研究所,河南 洛阳 471039

0 前言

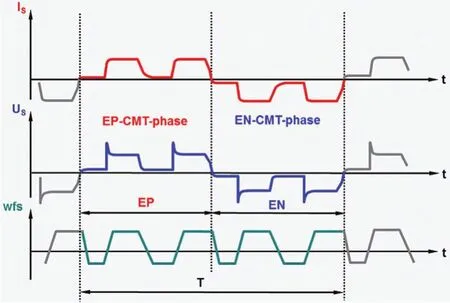

5083铝合金具有比强度较高、低温性能优良、耐腐蚀性强等优点,被广泛应用于液化天然气运输船的建造中,目前采用的主要焊接方法有钨极气体保护焊(GTAW)、熔化极气体保护焊(GMAW)和激光电弧复合焊(Laser-MIG/TIG)。近些年,冷金属过渡技术(Cold Metal Transfer,CMT)成为一种新兴的铝合金焊接技术。CMT技术是在短路过渡基础上开发的,普通的短路过渡过程是:焊丝持续送进,其端部熔化形成熔滴,熔滴与熔池接触形成短路,短路桥爆断,熔滴散入熔池,上述过程不断重复便形成了典型的短路过渡,常伴有大量飞溅。而在CMT焊接过程中,如图1所示,焊丝向前送进的同时还有往回抽的动作,送丝/回抽运动的平均频率高达70 Hz,可以有效降低焊接热输入,减小焊接飞溅。

图1 CMT工艺原理Fig.1 Principle of CMT process

CMT的强制短路过渡使得其相比传统的MIG/MAG焊接有着许多优点[1-3]:①热输入量大大降低。短路过程电流降低至几乎为零,大大降低了热输入。②焊接无飞溅。CMT强制过渡,完全消除了飞溅。③焊缝搭桥能力好。较低的热输入,不容易出现烧穿,所以搭桥能力优异。④焊接过程稳定。由于电弧始终处于稳定的控制中,避免了外界因素干扰,可大大提升焊接速度。⑤异种金属焊接性优异。

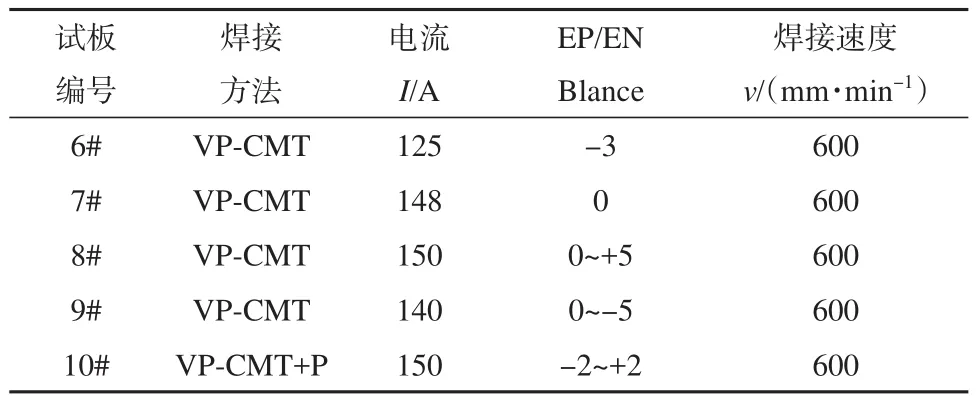

基于以上优点,CMT技术成为近年来备受青睐、发展迅速的新技术。在CMT基础上又衍生了其他焊接工艺组合:直流CMT焊接(DCEP-CMT)、变极性CMT焊接(VP-CMT)、CMT混合脉冲过渡焊(CMT-P)和变极性CMT混合脉冲过渡焊(VP-CMTP)。其中VP-CMT是在普通CMT的基础上,引入变极性功能,其波形如图2所示,变极性带来的最大优势是使CMT在焊接过程能够分配电弧能量在焊丝和母材之间的比例,使得焊接工艺更加具有柔性和可操作性[4-6]。相比于直流CMT,变极性CMT优点更加突出:一是变极性CMT熔覆效率更高。GMAW为冷阴极,母材获得的电弧能量较高,变极性CMT能够控制电弧能量在焊丝和母材之间的分配,大大提升其熔覆效率;二是变极性CMT具有更好的工艺稳定性。变极性与CMT的完美结合,对于不同的产品可以选择其最适合的焊接模式,工艺适应性更佳,工艺更稳定[7-9]。本文基于CMT4000Advanced设备进行了铝合金CMT、VP-CMT、CMT-P和VP-CMT-P四种焊接工艺研究。

图2 变极性CMT波形Fig.2 Wave form of variable polarity CMT

1 试验材料和方法

1.1 试验材料和焊接设备

试验材料选用厚度为8 mm的5083-H112铝合金板材,试板尺寸为300 mm×400 mm,材质符合GB/T3190-2008要求,力学性能符合GB/T3880-2006要求,其化学成分和力学性能如表1所示。焊丝采用直径1.2 mm的ER5183焊丝,满足NB/T47018-2017的要求,其化学成分如表2所示。

表1 5083铝合金化学成分和力学性能Table 1 Chemical composition and mechanical properties of 5083 aluminium alloy

表2 ER5183化学成分(质量分数,%)Table 2 Chemical composition of ER5183(wt.%)

焊接电源采用福尼斯的CMT4000 Advanced变极性CMT焊接电源,并配备RCU编程器,可以实现铝合金的脉冲过渡、DCEP-CMT过渡、DCEN-CMT过渡,以及脉冲过渡和CMT过渡的混合过渡。

1.2 试验方法

试验分为平板堆焊试验和对接试验。平板试验进行外观检测及焊缝外观对比,对接试验进行外观对比、无损检测、工艺性能、截面分析、微气孔分析、微观组织分析和力学性能等性能测试。

2 试验结果和讨论

2.1 平板堆焊试验

为了对比传统的脉冲熔化极惰性气体保护焊(MIG-P)、DCEP-CMT、DCEP-CMT+P、VP-CMT、VP-CMT+P焊接成形及熔敷特点,设计了5组平板堆焊试验。第一组试验气体选用纯Ar气,气流量20~25 L/min,干伸长保证10~15 mm,焊接电流及焊接速度如表3所示,焊接电压等焊接参数由焊接电源自动匹配。

表3 第一组平板试验焊接参数Table 3 First group plate welding parameters

第一组平板焊缝外观对比如图3所示。可以看出,焊缝外观均为银白色,1#焊缝外观平滑,属于普通脉冲MIG焊缝形貌;2#焊缝相比1#焊缝宽度略窄,余高略高,其收弧位置可以看出CMT电弧推力明显小于脉冲MIG焊;3#为脉冲过渡和CMT的混合过渡,可以调节其混合比例来控制焊接成形,其工艺柔性更强,形貌介于1#和2#之间;4#为变极性CMT,即DCEP-CMT和DCEN-CMT的混合过渡,通常情况下,无论是脉冲过渡还是CMT过渡,均为DCEP,此时母材接为阴极,不但有阴极雾化作用,同时具有冷阴极可加大熔深[10];当采用变极性CMT时,DCEP比例不能无限降低到0,这是由于铝合金焊接需要进行阴极雾化,采用纯DCEN-CMT焊接成形及质量不能得到保证;4#可以看到明显的由于极性切换形成的波纹;5#为变极性CMT+P,可以看出由CMT向P过渡形成波纹明显,从理论上讲,变极性CMT+P既可以调节CMT中DCEP和DCEN的比例,即通常所说的Balance(交流平衡),也可以调节CMT和P的比例,工艺的柔性相比直流CMT+P又有较大提升,因此,直流CMT+P和变极性CMT+P将是未来低热输入GMAW焊接的方向。

图3 第一组平板试验焊缝外观对比Fig.3 Weld appearance comparison of first group plate welding test

为了研究Balance对VP-CMT的影响,开展了第二组平板试验,交流平衡值B分别为B=-3、B=0、B由0~+5、0~-5变化,VP-CMT+P,气体选用纯Ar气,气流量20~25 L/min,干伸长保证10~15 mm,焊接电流/焊接速度及交流平衡如表4所示,焊接照片如图4所示。

表4 第二组平板试验焊接参数Table 4 Second group plate welding parameters

图4 第二组平板试验焊缝外观对比Fig.4 Weld appearance comparison of second group plate welding test

由图4可知,当B为负值时,DCEN的比例较高,焊缝更倾向于堆焊;B=0是一个比较好的平衡点,此时DCEN与DCEP比例协调,焊缝外观成形美观;由8#和9#焊缝外观可以看出,当B由正值向负值变化时,DCEN的比例增大,余高变窄,更趋向于堆焊效果;从10#焊缝可以看出,VP-CMT+P模式下,当B>0时,焊接成形更加良好,同时脉冲的引入加强了焊接过程的稳定性。

2.2 对接试板焊接试验

完成平板堆焊试验后,根据优化的参数进行平板对接焊接试验,同样采用8 mm试板,开60°坡口,不留钝边,底边间隙约0.5 mm,分两层、每层一道焊接,坡口见图5。试验分为4组,11#为CMT,12#为VP-CMT(B=0),13#为CMT+P,14#为VP-CMT+P,焊接电流如表5所示,焊接速度600 mm/min,焊接电压等焊接参数由焊接电源自动匹配。焊后焊缝外观如图6所示。

表5 对接试验Table 5 Butt welding test

图5 对接试验坡口Fig.5 Groove of butt welding

图6 对接试验焊缝外观对比Fig.6 Weld appearance comparison of butt welding

从图6可以看出,四种模式均可实现打底焊接,CMT与CMT+P属于强制成形,外观良好,而VP-CMT背面成形能力略有不足,VP-CMT+P成形外观较差,这是在VP-CMT和VP-CMT+P模式下打底时母材获得能量过低所致,因此VP-CMT与VPCMT+P不适合打底使用。VP-CMT+P由于焊接过程中不断进行DCEN和DCEP的过渡及CMT和P的变换,使得焊缝边缘存在扰流现象,焊缝边缘不够美观,甚至出现咬边,使用时需要设置合适的Balance以及C和P的比例。其他三种模式,盖面外观成形良好。同时,同样电流情况下,VP-CMT、VPCMT+P熔宽和余高也略大,这是因为相同电流下,CMT比P送丝速度更大[11],变极性比直流送丝速度更大。该特点也可以通过RCU控制器送丝速度监视器体现,例如,CMT焊接时,当电流为150 A时,送丝速度约为6.7 m/min,而VP-CMT焊接时,当电流为150A时,送丝速度约为7.8 m/min。

2.3 无损检测

根据NB/T47013.2-2005承压设备无损检测标准,对11#~14#四种焊缝和近缝区母材进行X射线检测,未出现不良焊接缺陷,评定级别均为Ⅰ级。

2.4 焊缝剖面分析

采用ZEISS Observer.Z1m金相显微镜对11#~14#接头进行宏观金相检测,结果如图7所示,四种焊接方法均成形良好,无超标缺陷。但仔细观察仍存在0.1 mm级别气孔,经过对比,VP-CMT+P气孔体积和数量均较多,原因在于虽然VP-CMT+P焊接电流和其他几组试验电流相当,但由于其采用变极性,送丝速度比直流的大,同时,CMT变极性和脉冲过渡方式的反复切换增加了气孔产生的概率。

图7 对接试验金相对比Fig.7 Microscope contrast between of butt welding

对每种焊接工艺随机取3个剖面,统计焊缝剖面0.08~0.2 mm的微小气孔,结果如图8所示,CMT+P焊接接头中的微气孔数量最少,而VP-CMT+P焊接接头的微气孔数量最多。这是由于VP-CMT+P方法的脉冲波形和变极性波形的组合错综复杂,导致焊接过程的不稳定性,焊缝中易卷入气孔;另外VP-CMT+P方法对母材的热输入较低,熔池的高温持续时间短,气孔不易逸出。

图8 焊缝区截面微气孔数量对比Fig.8 Comparison of the numberof micro pores in section of weld zone

对11#~14#焊接接头焊缝区进行高倍金相检测,结果如图9所示。四种接头焊缝区均为α相(Al)、颗粒状析出相和弥散相组织,与传统的脉冲过渡5083铝合金焊接接头焊缝区一致,VP-CMT的颗粒状析出相少于其他焊接工艺。

图9 焊缝区高倍金相对比Fig.9 Comparison of microstructure in welding zone

2.5 力学性能测试及结果

按照NB/T47014-2011对四种试板接头进行拉伸及弯曲性能测试,拉伸设备采用300KN材料试验机,弯曲试验采用BHT5106电液伺服弯曲试验机,结果如表6所示。可以看出,受拉面均未出现裂纹,说明四种工艺焊接的焊缝横向弯曲性能良好。拉伸性能对比如图10所示,除VP-CMT+P试样的拉伸性能低于母材规定最低值(275 MPa)外,其余焊缝的强度均满足要求,其中CMT+P试样的拉伸性能最好,优于其他焊接方法。VP-CMT+P试样拉伸性能不合格的原因在于14#试样打底不均匀且表面焊缝存在咬边,在一定程度上降低了焊缝强度。

图10 接头拉伸性能对比Fig.10 Comparison of tensile properties of joints

表6 接头力学性能试验结果Table 6 Mechanical test results of joints

3 结论

(1)脉冲熔化极气体保护焊、直流/变极性冷金属过渡焊、直流/变极性冷金属过渡混合脉冲焊均能形成优良的堆焊焊缝,CMT-P及VP-CMT-P可调节性强,适用性优良。

(2)变极性冷金属过渡焊时,当交流平衡值由正值向负值变化时,负极性的比例增大,熔深将逐步减小,更趋于堆焊;交流平衡为正值时,焊接成形良好。

(3)采用CMT、VP-CMT和CMT+P方法均能实现8 mm厚5083铝合金的焊接,其中CMT+P工艺焊接的试样微气孔最少,力学性能最优。

(4)5083的焊缝组织均由α相(Al)、颗粒状析出相和弥散相组织构成,与传统的脉冲过渡5083铝合金焊接接头焊缝区一致。