《大厚度钛合金窄间隙激光填丝焊接推荐工艺规范》团体标准制定概述

2022-10-09周珍珍武鹏博刘孔丰苏金花贾立超邹吉鹏方乃文

周珍珍,武鹏博,刘孔丰,苏金花,贾立超,邹吉鹏,方乃文

哈尔滨焊接研究院有限公司,黑龙江 哈尔滨 150028

0 前言

钛合金具有比强度高、耐腐蚀和无磁性等特点,使其广泛应用在核潜艇、深潜器和海洋平台等海洋装备领域所需要的关键构件中,被称为“海洋金属”[1-2]。随着近年来海洋装备对大厚度钛合金结构的迫切需求,优质高效的钛合金焊接工艺成为大厚度钛合金结构制造的关键技术之一[3-4]。目前,大厚度钛合金焊接常采用TIG焊、真空电子束焊和窄间隙激光填丝焊。TIG焊具有电弧稳定、焊接质量高等特点,但TIG焊的焊接坡口角度及根部间隙尺寸较大,存在焊接效率低、焊接变形与残余应力大、焊接接头组织晶粒粗化等问题[5-6];真空电子束焊具有能量密度高、穿透能力强以及焊接效率高等优点,但该方法需要在真空条件下进行,设备昂贵、存在辐射和焊接结构件尺寸受限等问题[7-8]。窄间隙激光填丝焊在兼具焊接热输入小、热影响区狭窄、能量可精准调控、焊接效率高等优点的同时,添加填充金属还能改善焊接接头组织性能,同时不受焊接构件规格尺寸的限制。因此,窄间隙激光填丝焊接技术应用于大厚度钛合金结构焊接具有重要的推广价值。

为更好地推广大厚度钛合金窄间隙激光填丝焊接技术,《大厚度钛合金窄间隙激光填丝焊接推荐工艺规范》团体标准编写组于2021年03月向中国焊接协会提出了立项申请并获得批复,由哈尔滨焊接研究院有限公司牵头制定的T/CWAN 0059—2021《大厚度钛合金窄间隙激光填丝焊接推荐工艺规范》团体标准于2021年12月02日发布,2022年01月01日实施。为了便于大厚度钛合金窄间隙激光填丝焊接技术使用单位能更好地理解应用该标准,本文对该标准制定的相关内容进行详细介绍。

1 标准立项背景

近年来激光作为窄间隙焊接工艺的优质热源,逐渐得到广泛关注。但其在厚板材料的实际应用中仍然存在侧壁未熔合、焊接气孔、焊接变形及应力大和焊接接头塑韧性差等不足。尤其是大厚度钛合金焊接,在存在上述问题的同时由于钛合金对杂质气体非常敏感,当焊缝中溶解少量氢、氧、氮就会严重影响接头性能,因此焊接过程中的气体保护措施极为关键;并且随着钛合金厚度的增加,焊接过程中溶解杂质气体的概率也随之提高,产生气孔、凝固裂纹等缺陷也会增加。因此制定《大厚度钛合金窄间隙激光填丝焊接推荐工艺规范》团体标准对于促进大厚度钛合金窄间隙激光填丝焊接技术的应用推广十分重要。

1.1 大厚度钛合金窄间隙激光填丝焊接技术特点

1.1.1 钛合金氧化

钛合金在高温焊接条件下对气体有很高的化学活性,容易与空气中氧、氮、氢等发生反应,在高温下钛与氧、氮、氢等的亲和力非常强,无气体保护的钛合金在300℃以上开始吸氢,在600℃以上开始吸氧,700℃以上开始吸氮,这些氢、氧、氮气体被钛合金吸收后会引起接头脆化,从而使得焊接接头硬度提高,塑性严重下降,影响焊接接头的服役安全性能[9]。因此大厚度钛合金窄间隙激光填丝焊接过程必须设计合理的保护装置,使得保护气能够深入窄间隙坡口内,对焊缝高温区进行保护,最终得到银白色焊缝。

1.1.2 侧壁熔合不良

钛合金导热性能差、热膨胀系数高,在大厚度钛合金窄间隙激光填丝焊接过程中的侧壁熔合不良问题尤为严重。侧壁未熔合主要是由于坡口角度及间隙过大、激光功率过低、焊接速度过快、激光光束指向偏斜、焊道层间清渣不彻底等因素所导致。可以通过采取小坡口角度及间隙、组合光斑和光束振荡等方法提高光斑作用范围,解决侧壁未熔合缺陷。

1.1.3 焊缝气孔

气孔是大厚度钛合金窄间隙激光填丝焊接过程中容易出现的缺陷之一,液态熔池金属过快的冷却速度及凝固速度是产生焊接气孔的主要原因。可以通过增加光斑直径和激光摆动的方法增加匙孔稳定性,降低气孔率[10]。

1.1.4 焊接变形及应力

在大厚度钛合金窄间隙激光填丝焊接过程中,坡口两侧母材如果熔化不均匀易造成焊接变形和应力集中;另外,厚板材料窄间隙多道次激光填丝焊的焊接接头经历多次焊接热循环作用,焊接接头组织在横向和大厚度方向产生不均匀分布趋势。可以通过预置反变形、控制层间温度和焊后热处理等方法降低焊接接头的变形及应力。

1.2 标准制定原则

针对大厚度钛合金窄间隙激光填丝焊接技术应用及推广需求,该标准对大厚度钛合金窄间隙激光填丝焊接技术的术语及定义、符号、一般要求、工艺要求和焊接检验等内容分别进行了规定,以保证标准的科学性、严谨性和全面性,为大厚度钛合金窄间隙激光填丝焊接技术的快速发展提供依据支撑。标准在编写格式、结构、内容等方面执行了GB/T 1.1—2020《标准化工作导则第1部分:标准化文件的结构和起草规则》。

2 标准概述

2.1 适用范围

该标准规定了钛合金材料窄间隙焊接工艺技术的一般要求、设计要求、质量要求、试件制备、焊接工艺、检验试验方法等。同时指出该标准适用于板厚≥20 mm的钛合金窄间隙激光填丝焊。

2.2 术语及定义

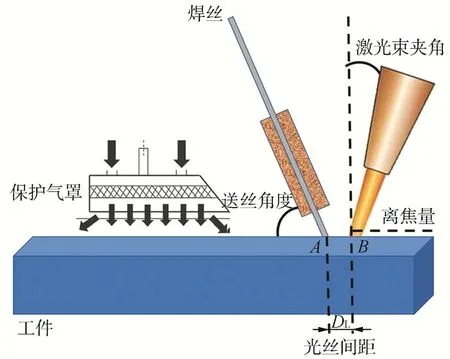

光丝间距(bare wire spacing):激光光斑中心与焊件上表面交点为A,焊丝端头与焊件上表面相交于点B,A与B两点之间的距离DL为光丝间距,如图1所示。

图1 激光填丝焊接Fig.1 Laser filler wire welding intention

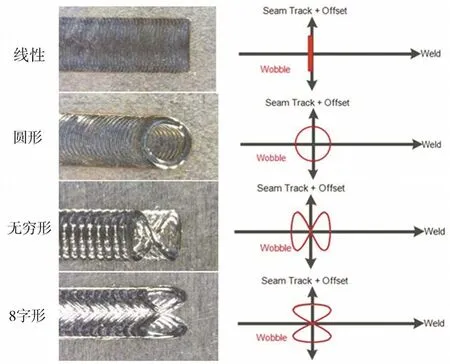

摆动激光焊接(oscillating laser welding):激光束通过可编程聚焦镜组实现以一定运动方式、运动速度、运动幅度的振荡激光焊接技术。激光摆动方式如图2所示。

张爱玲对故事情节的“反高潮”处理,有两种主要表现形式。一种表现为外在情节的突变,大多出现在故事将要结束之时,对于高潮的解决出乎读者意料,凭借奇特的结局令读者回味无穷。

图2 激光摆动方式示意Fig.2 Schematic diagram of laser oscillating mode

窄间隙焊(narrow-gap welding):厚板对接接头,焊前不加工坡口或只加工小角度坡口,并留有窄而深的间隙。一般通过单道多层或多道多层焊完成整条焊缝的高效率焊接方法。

激光能量密度(laser energy density):焊接区域的激光输入功率与激光束作用在此区域面积的比值。

激光入射角度(laser incidence angle):激光束与焊件平面法线的夹角α为激光入射角度,见图1。

激光填丝焊(laser welding with filler wire):利用激光束作为热源将送进的焊丝及母材熔化形成焊缝的焊接方法。

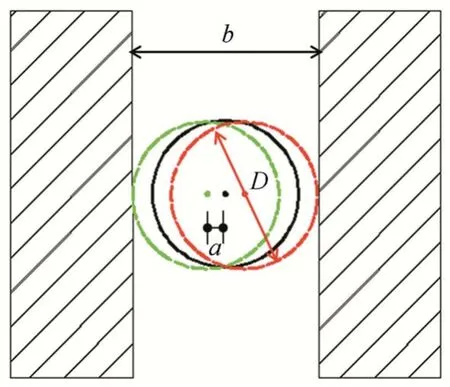

坡口宽度(groove width):窄间隙坡口的上表面宽度,见图3,坡口宽度b应大于该平面光斑的直径D,即b>D,摆动激光焊接时,b>D+2a,其中a为激光束运动半径。

图3 窄间隙坡口宽度示意Fig.3 Schematic diagram of narrow gap groove width

2.3 符号

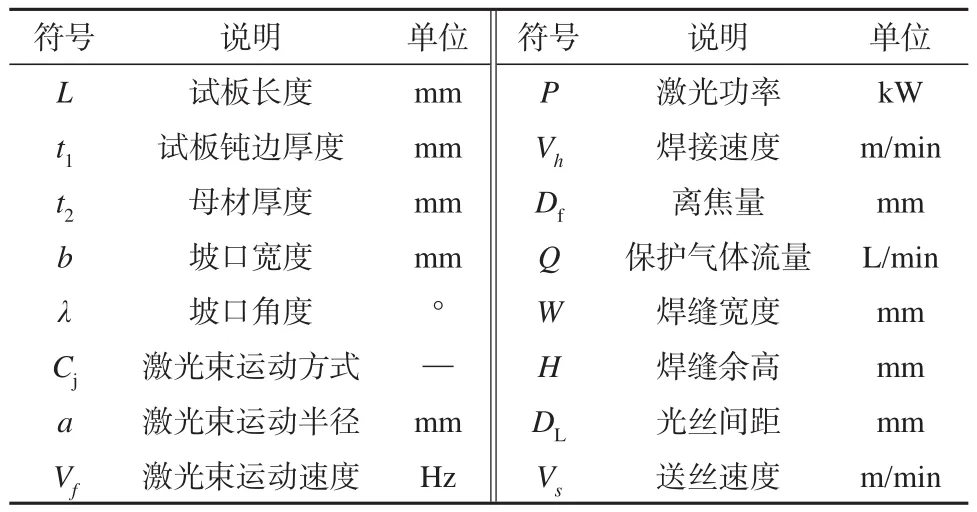

所用符号及相应含义说明如表1所示。

表1 符号及说明Table 1 Symbol and description

2.4 技术要求

2.4.1 一般要求

钛合金板及焊丝应具有生产厂家提供的质量保证书,如有必要按照相关标准进行复验。钛合金板应符合GB/T 31910《潜水器用钛合金板材》和GJB 2505A《航空用钛及钛合金板材和带材规范》等标准相关规定。为了减少气孔及裂纹等缺陷的产生,钛合金板在焊前12 h以内进行砂纸打磨、酸洗以去除表面氧化膜和油污。钛合金焊丝应符合GB/T 30562《钛及钛合金焊丝》相关规定,钛合金焊丝存放在干燥、通风良好的库房中,以保持空气流通,防止受潮。

保护气体应符合GB/T 39255《焊接与切割用保护气》相关规定。焊接厚度较大的钛合金板时,建议使用较大流量压力表对熔池区域进行保护,建议使用纯度为99.999%氩气或氦气进行保护,也可以使用两种气体的混合气进行保护。

2.4.2 工艺要求

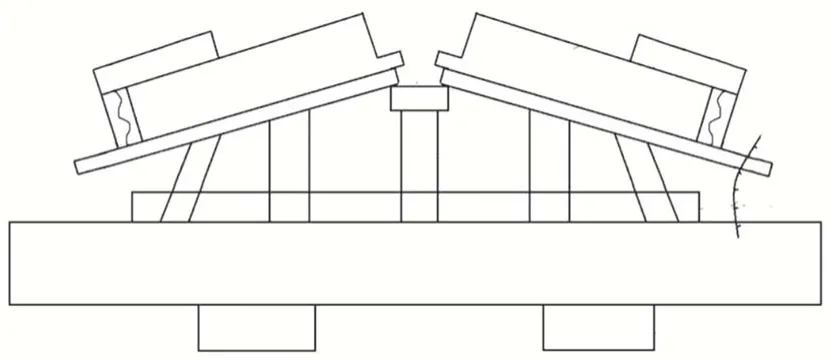

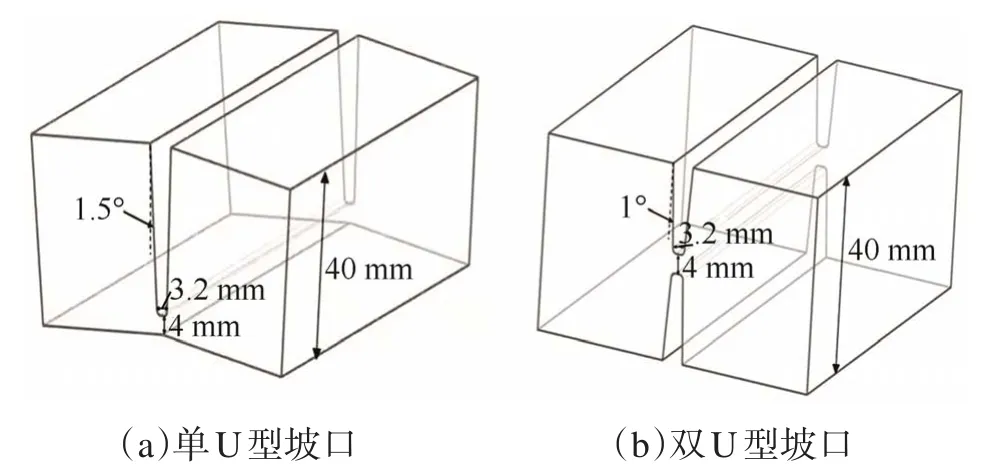

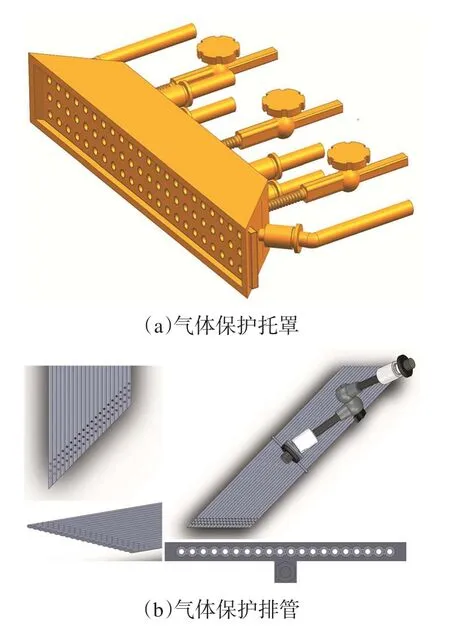

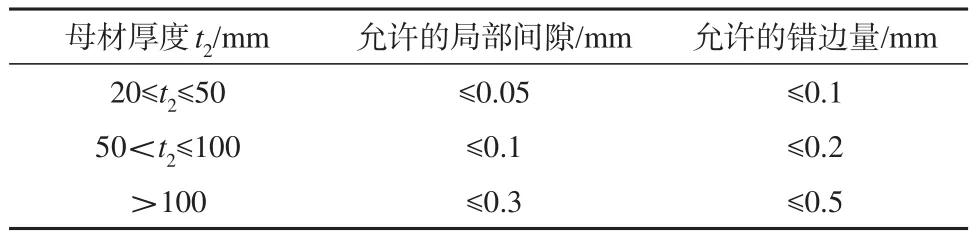

钛合金试板待焊坡口内应平整、光洁、无毛刺、裂纹、氧化皮、油污及锈斑等,表面粗糙度Ra≤3.2 μm。钛合金试板应根据厚度设计反变形如图4所示,保证焊后焊接试板平整和根部不致开裂。当采用对接形式进行焊接,可采用单面焊接或双面焊接,坡口宽度大于该平面激光束光斑的直径,典型的坡口形式如图5所示。焊接过程保护气装置如图6所示,当钛合金厚度在20~30 mm范围内建议使用图6a的保护装置,当钛合金厚度≥30 mm时建议使用图6b的保护装置。焊接工装应使对接试件的装配间隙及错边量在规定范围,对接试件焊接装配间隙和错变量要求如表2所示。

图4 大厚度钛合金窄间隙激光填丝焊反变形装置[11]Fig.4 Inverse deformation device for narrow gap laser welding of large thickness titanium alloy

图5 常用坡口形式Fig.5 Common slope forms

图6 气体保护装置[12-13]Fig.6 Gas protection set-up

表2 对接试件焊接装配间隙和错变量要求Table 2 Welding assembly gap and error requirements of butt specimens

定位焊宜采用激光焊或激光填丝焊,定位焊长度2~5 mm,间距控制在50~150 mm之间。根据钝边厚度可选择双面打底或单面打底,双面坡口推荐采用双面打底焊,单面坡口推荐采用单面打底焊。双面打底焊时熔深需超过钝边厚度,单面打底焊时需单道焊透双面成形。打底焊接时焊缝背面需要通入惰性气体进行保护。打底焊接后观察焊缝表面及熔深情况,如发现表面成形不良或熔深不足应进行焊缝修正或返修重新焊接。在每道次焊接之前应去除钛合金窄间隙焊缝内待焊区域氧化物,确认清理干净后方可进行下道次焊接操作。钛合金窄间隙焊接过程应根据坡口间隙变化,适时调整工艺参数实现单道多层填充而完成整条焊缝的焊接。

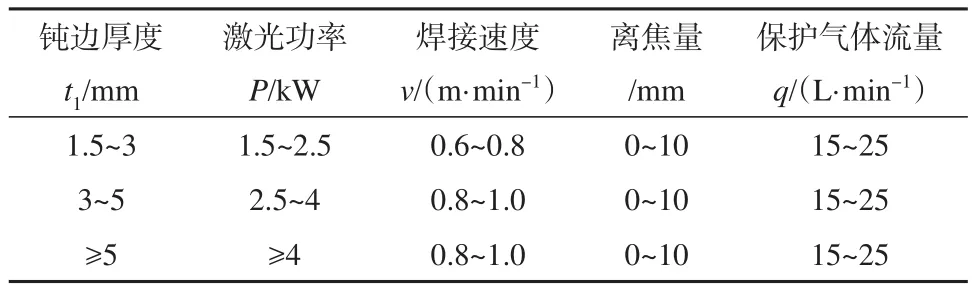

激光入射方向宜与工件表面法向夹角呈5°~15°,以防止激光反射损坏激光头。为抑制钛合金金焊接过程产生气孔,优化焊缝表面成形,保证良好的窄间隙侧壁熔合及层间熔合情况,激光束宜采用较高的运动速度及较大的运动半径。焊接过程可单独采用拖罩、或拖罩与排管结合的方式对焊接熔池和高温区域进行保护,特殊情况下可在惰性气体保护舱或真空环境焊接。焊接过程中至少提前5 s送气,焊后至少延时5 s停气,以保证高温区域始终获得惰性气体保护;若在惰性气体保护舱内焊接时,保护舱内氧气含量应不大于213 mg/m3;若在真空舱内焊接时,真空舱内环境压力应低于5 Pa。储存惰性气体的气瓶压力小于0.4 MPa时应停止使用。钛合金窄间隙焊接过程中为防止产生凝固裂纹缺陷,送丝速度不宜过快,推荐vs≤4.5 m/min。打底焊接推荐工艺参数参照表3进行选择,填充焊激光填丝焊接推荐工艺参数参照表4进行选择。填充焊宜采用激光摆动填丝焊,焊丝直径选取1.0~1.6mm,送丝角度选取45°~65°,正面保护气体侧吹角度取45 °~85 °,光丝间距DL取0.5~1 mm。

表3 钛合金打底层激光焊接推荐工艺参数Table 3 Recommended process parameters for laser welding of titanium alloy

表4 钛合金填充层激光填丝焊接推荐工艺参数Table 4 Recommended process parameters for laser filler wire welding of titanium alloy filler layer

焊缝正面、背面余高过高或向母材急剧过渡时,可采用角磨机对余高进行修整至圆滑过渡。焊缝表面的气孔、夹杂物、焊瘤、飞溅、裂纹可采用角磨机进行修整,并重新修饰焊接。

2.5 焊接检验

2.5.1 外观及无损检验

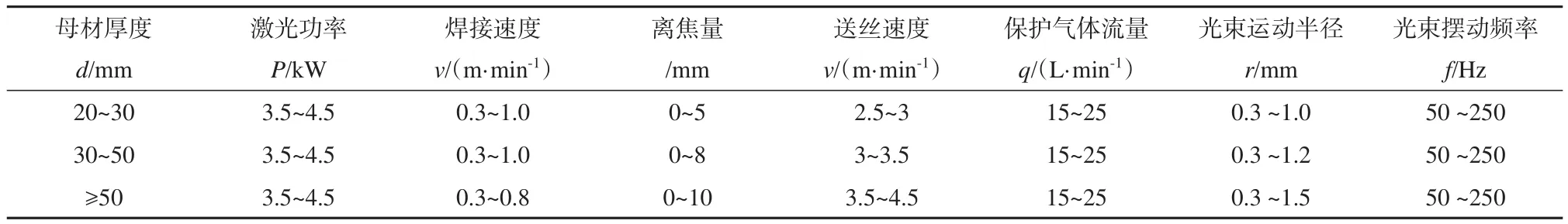

可通过肉眼或放大镜对焊缝外形尺寸及表面质量进行检查。焊缝几何尺寸应符合设计图纸要求。焊接过程中应对每道焊缝及热影响区域的表面颜色进行观察,并按照表5规定进行相应处理。

表5 焊缝及热影响区表面颜色规定Table 5 Surface color specification table of weld and heat affected zone

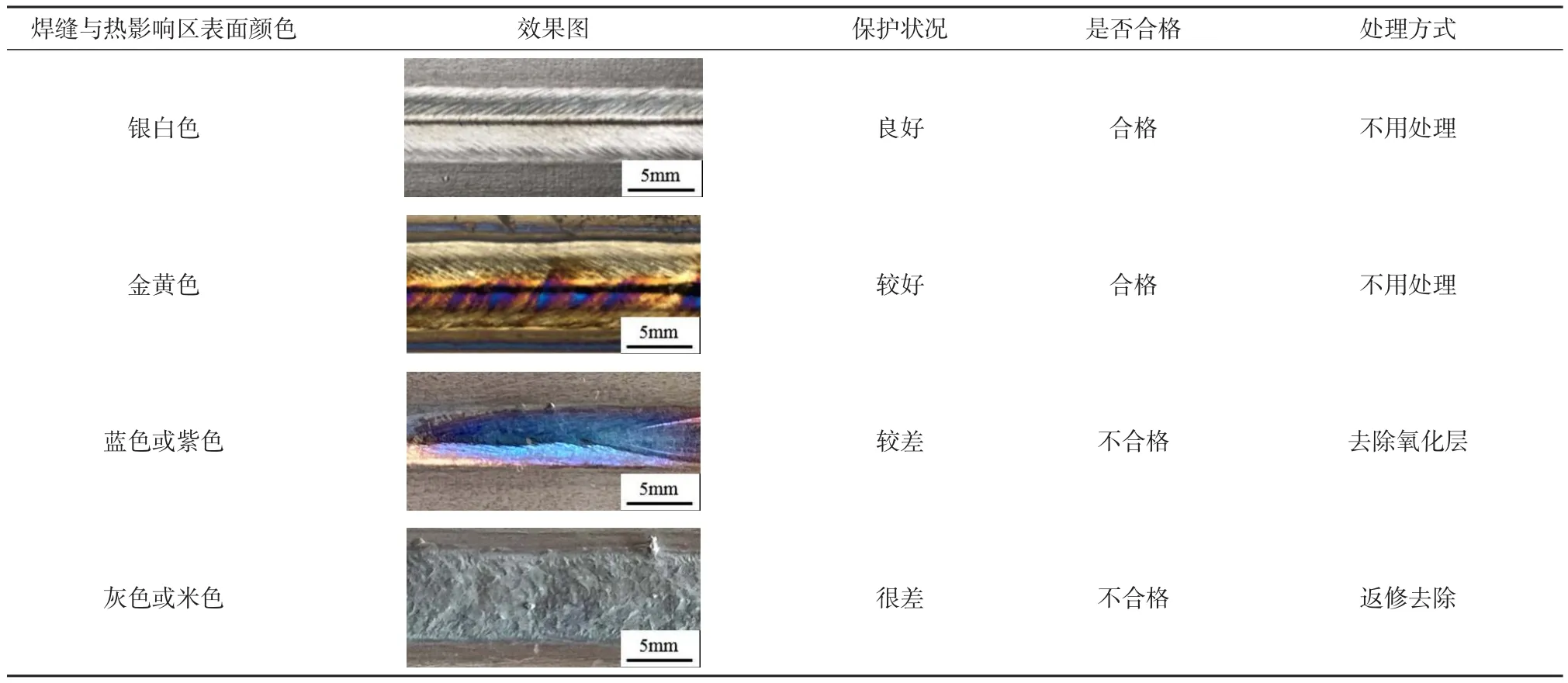

焊缝表面成形应均匀、致密、平滑向母材过渡,无裂纹、未熔合、咬边及气孔等缺陷。焊接试板变形度检验可通过对接试件焊后表面夹角进行测定,为保证测量精度,测定仪器推荐采用FARO三坐标形位公差测量仪(见图7),焊缝尺寸和焊接接头整体变形度应符合表6要求。

图7 焊接接头变形测试[14]Fig.7 Deformation test of welded joint

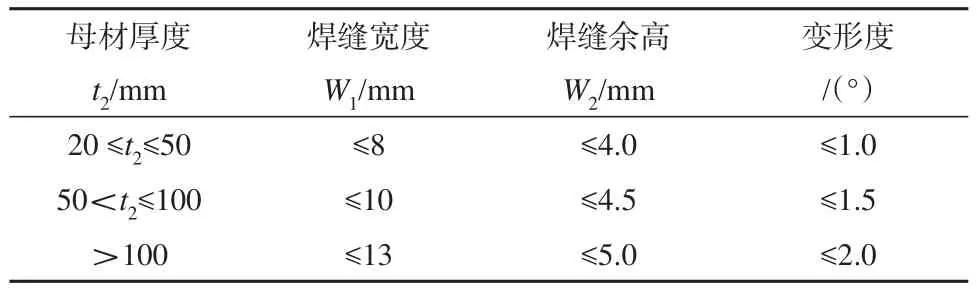

表6 焊缝外观和焊接接头整体变形度要求Table 6 Appearance of welds and overall deformation requirements of welded joints

焊接接头推荐采用超声波检验,应按照GB/T 35361《潜水器钛合金对接焊缝超声波检测及质量分级》进行。

2.5.2 接头性能及组织检验

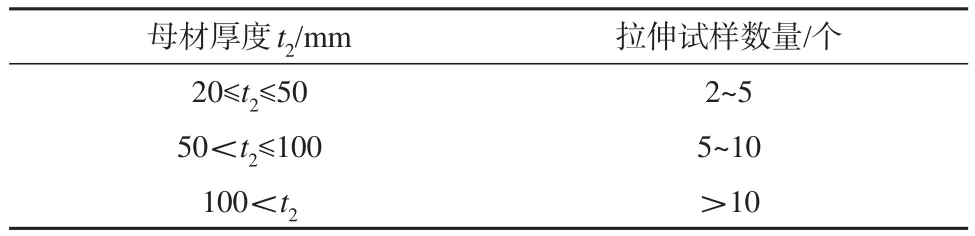

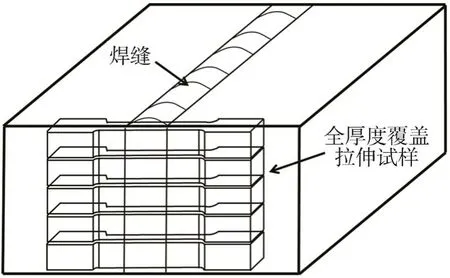

为测试大厚度钛合金焊接接头沿厚度方向组织及性能均匀性,分别沿厚度方向分为上、中、下三层进行拉伸性能检验、冲击性能检验、硬度检验和宏观金相检验。焊接接头拉伸试样尺寸及拉伸试验按照GB/T 2651《焊接接头拉伸试验方法》规定进行。焊接接头拉伸试样的焊缝余高应以机械方法去除,使之与母材齐平。焊接接头拉伸试样取样数量按照表7规定进行,拉伸试样应覆盖焊缝全厚度如图8所示。焊接接头冲击试验按照GB/T 2650《焊接接头冲击试验方法》规定执行。冲击试验试样的取样位置如图9所示,沿厚度方向上、中、下三层,每一层取自焊缝中心、热影响区、母材部位,共计9件冲击试样。试样的纵轴与焊缝长度方向垂直,缺口面垂直于试件表面,缺口形式不限。

表7 焊接接头拉伸试样取样数量Table 7 Sampling number of tensile specimens of welded joints

图8 拉伸试样取样位置示意Fig.8 Sample location diagram of tensile specimen

图9 冲击试样取样位置示意Fig.9 Sampling position diagram of impact sample

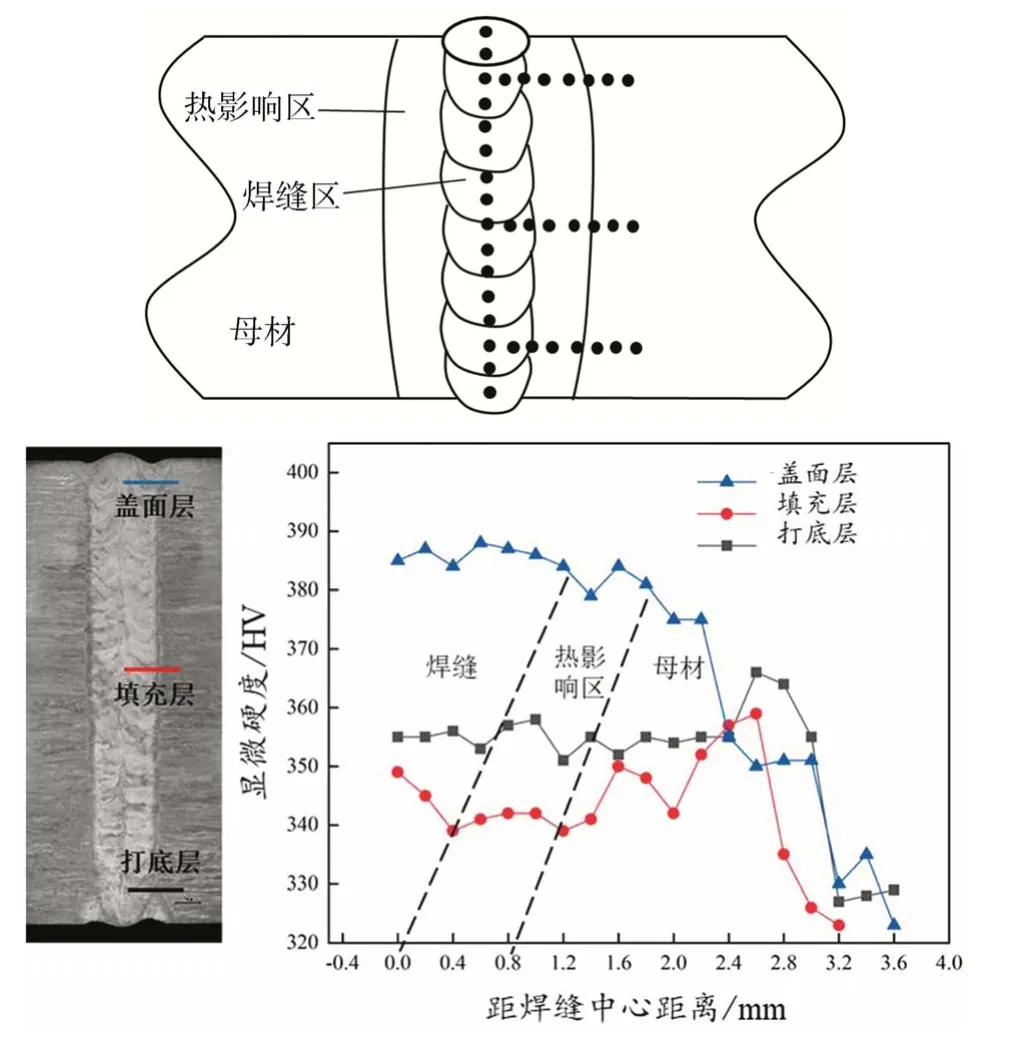

焊接接头硬度试验按照GB/T 2654《焊接接头硬度试验方法》要求进行。硬度试样制备完成后进行适当腐蚀,以便于确定焊接接头不同区域的硬度测量位置。硬度试验应覆盖焊接接头横截面表层、中层、底层和纵向焊缝中心区硬度。横向测量时每隔0.5~2 mm的距离测试一个点,纵向测量时每隔1~3 mm测试一个点,如图10所示。

图10 硬度测试位置[15-16]Fig.10 Hardness test position

焊接接头宏观金相检验按照GB/T 26955《金属材料焊缝破坏性试验焊缝宏观和微观检验》要求进行。焊接接头宏观金相试样表面不得有裂纹、侧壁未熔合、夹渣等焊接缺陷。

3 结论

该团体标准的发布实施基于当前厚板钛合金对优质高效连接提出的技术需求及钛合金快速发展的关键时期,较为系统全面地对厚壁钛合金窄间隙激光填丝焊接技术的相关内容提出了规范和依据,对于促进激光填丝焊接技术在厚壁钛合金领域的应用、保证钛合金焊接接头的服役性能、推广钛合金等轻量化有色金属在焊接领域的服役极为重要。