聚丙烯酸钠混合剂固化黄土特性研究*

2022-10-06牛鹏尧庄建琦贾珂程贾艳军王世宝

牛鹏尧 庄建琦 贾珂程 赵 勇 贾艳军 王世宝

(长安大学地质工程与测绘学院/西部矿产资源与地质工程教育部重点实验室,西安 710054,中国)

0 引 言

在我国,黄土覆盖面积约44×104km2,尤其在黄河中游地区厚层的黄土连续覆盖面积约27.3×104km2(刘东生,1965),形成了蔚然壮观的黄土高原,为世界之罕见。但由于黄土具有典型的垂直节理发育、大孔隙、水敏性和湿陷性等特征(冯连昌等,1982; 刘东生,1985;王景明,1996),导致黄土高原地区地质环境极其脆弱,给经济发展带来了巨大的阻扰。一方面,黄土堆积松散、湿陷性强等特征给工程建设带来了诸多难题(邵生俊等,2013;Juang et al.,2019);另一方面,黄土土壤易被侵蚀(Lü et al.,2014;Peng et al.,2019),在水力、风力、冻融、重力等自然因素和人类活动作用下,黄土地区水土流失严重,滑坡、泥石流等地质灾害频发(张茂省,2011;彭建兵等,2014),其中,由于土体水稳性差,导致水力侵蚀成为了黄土地区水土流失的主要方式,因水力侵蚀而导致的水土流失区域占黄土高原侵蚀总面积的52.70%(刘国彬等,2008)。因此,对黄土进行固化改良,提高黄土强度,改善黄土土体水稳性能,对缓解黄土地区土壤侵蚀,保护黄土高原生态环境具有重要的现实意义。

常用土体固化改良方法有物理加固、化学加固、生物加固3种。其中,物理加固通过物理方法使土体脱水(Chai et al.,2014;Wu et al.,2014)和致密化(Horpibulsuk et al.,2008;Bo et al.,2014);生物加固通常利用植物根系进行固土护坡,提高土壤抗冲性能(Gyssels et al.,2003;李强等,2017),或者通过微生物诱导,使土体中矿物成分改变来改善土体性质(Dejong et al.,2006;Paassen et al.,2010;Shahin et al.,2014);化学加固即向土体中加入土壤固化剂对土体进行改良,如有机化合物、无机化合物、离子化合物等(Kampala et al.,2014;裴向军等,2016;Aulrajah et al.,2016;王章琼等,2018;吴雪婷等,2018;刘钊钊等,2019)。相比其他两种加固方法,化学加固效果好、操作简单、受外界环境影响小。聚丙烯酸钠混合剂固化土体属于化学加固的一种,其主要成分是聚丙烯酸钠,具有较强的吸水性(Hua et al.,2001)。部分学者研究发现,聚丙烯酸钠作为土壤保水剂可以提高小麦产量(Geesing et al.,2004;庄文化等,2008);Zhuang et al.(2013)发现聚丙烯酸钠对增加沙土持水能力和降低沙土渗透系数具有显著的效果。但是,针对聚丙烯酸钠改良土体水稳性能,提高土体强度方面,尤其在黄土固化领域的应用鲜有报道。

本文研究了不同配比下聚丙烯酸钠混合剂对董志塬重塑黄土的固化效果,对加固前后土体的水稳性及力学性能进行了测试分析,并结合扫描电镜试验及固化前后土体粒径级配的变化从微观结构方面解释了土体的固化机理,为浅层黄土固化,缓解黄土高原土壤侵蚀提供方法。

1 材料与试样制备

1.1 材料选择

本文试验选取甘肃省庆阳市西峰区火巷沟重塑黄土为研究对象,该区域近年来由于溯源侵蚀问题,沟头不断扩展,对当地居民的生命财产安全造成严重威胁,当地政府对沟头进行了回填,但在回填后不到一年时间,回填坡面出现流水细沟侵蚀裂隙和土体垮塌,在回填区,由于土体扰动,出现土体垮落和较深的冲蚀沟。试验土样取自沟头回填区,土性为黄土,土体呈黄褐色,孔隙发育,土体中含有少量钙质结核。通过基本土工试验,测得土体干密度为1.50g·cm-3,含水率为15.40%,塑限为13.16%,液限为30.05%,塑性指数为16.89。如粒径级配(图1)所示,黏粒含量为6.88%,粉粒含量为67.32%,属于粉质黏土。试验选用聚丙烯酸钠混合剂作为固化材料,其主要成分是聚丙烯酸钠,是一种有机高分子聚合物,该成分作为保水剂使用,对植被生长和生态具有较好的作用(庄文化等,2008; Zhuang et al.,2013)。

1.2 试样制备

参照《土工试验方法标准》(中华人民共和国国家标准编写组,2019),试验土样制备过程如下:首先,将试验用土过2mm标准筛后放入烘箱内,在100℃温度下烘烤24h以去除土体中水分;其次,将试剂以湿混的方式喷洒到土中,配置含水率为20%的试验土体。为研究不同固化剂配比对土体性质的影响,本次试验分别配置了聚丙烯酸钠混合剂浓度为0(蒸馏水)、1%、2%和3.5%的4种试剂。喷洒完成后将容器密封静止24h后搅拌均匀,制得试验土体。在制作试样时,为保证试样均匀采用双面静力压实法。依据《土工试验方法标准》(中华人民共和国国家标准编写组,2019),三轴试验试样采用直径39.10mm,高80mm的土柱;渗透试验与崩解试验均采用直径61.80mm,高40mm的土柱。

2 水稳性与力学性能测试

2.1 加固土崩解特性

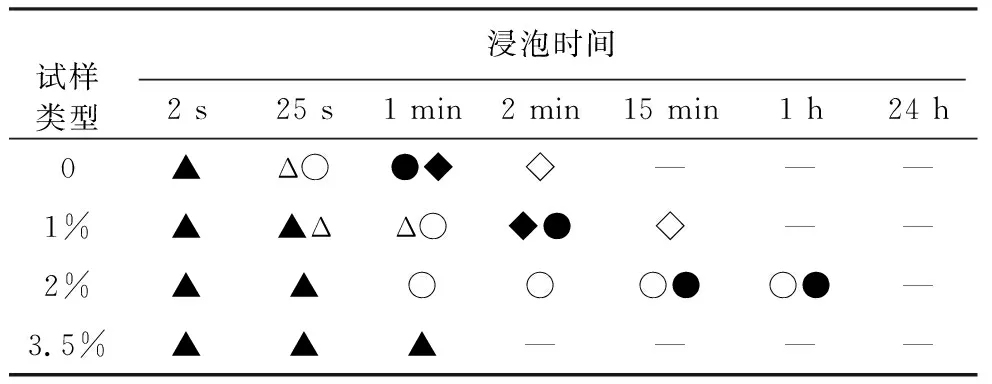

为研究固化土体抗崩解性能,对经聚丙烯酸钠混合剂浓度为0(蒸馏水)、1%、2%、3.5%的试剂固化后的土体进行崩解测试,实验结果表明,无论试样是否经过固化,土样在放入水中0~2s期间均为吸水状态;25s时,未加固土相较试剂中固化剂浓度为1%、2%、3.5%的土体,出现诸多裂隙并伴有掉块现象,试剂中固化剂浓度为1%的土体相较试剂中固化剂浓度为2%、3.5%的土体出现土屑脱落现象;1min时,放置未加固土的烧杯中水变浑浊,土柱溃散,试剂中固化剂浓度为1%的土体吸水同时伴随少量土块脱落,试剂中固化剂浓度为2%的土体开裂,试剂中固化剂浓度为3.5%的土体仍处于吸水状态;2min时,未加固土完全崩解,试剂中固化剂浓度为1%的土体出现大量掉块现象,水体变浑浊,试剂中固化剂浓度为2%的土体裂缝数量骤增,试剂中固化剂浓度为3.5%的土体停止吸水,维持原状;15min时,试剂中固化剂浓度为1%的土体完全崩解,试剂中固化剂浓度为2%的土体出现块体脱落现象;60min时,试剂中固化剂浓度为2%的土体部分崩解,土体中存在较多裂隙;24h时,所有试样均不再发生变化(表1)。

表1 试样崩解过程Table 1 Different procedure of static-water measurement for test sample

崩解试验结果显示,聚丙烯酸钠混合剂对土体进行固化的过程中,随着固化剂配比的提高,土体抗崩解性逐步改善。在图2中,不同聚丙烯酸钠混合剂配比的固化土在浸水24h后均呈现不同程度的崩解,经聚丙烯酸钠混合剂浓度为1%的试剂固化后的土体相比未加固土脱落土屑大,当试剂中固化剂浓度提升到2%时,有少量土屑脱落,当试剂中固化剂浓度为3.5%时,土体仅有极少量碎屑脱落,土体保存为一个整体。

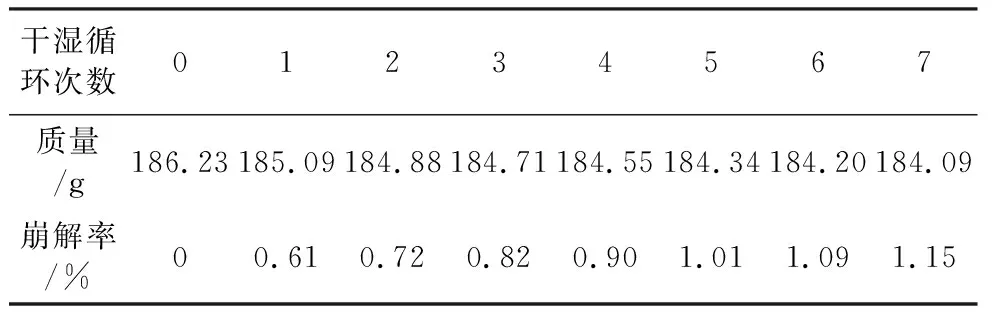

当试剂中聚丙烯酸钠混合剂浓度达到3.5%时,土体不发生崩解,水稳性显著提高。为验证土体在经聚丙烯酸钠混合剂固化后的抗老化特性,选取经聚丙烯酸钠混合剂浓度为3.5%的试剂固化后的土体,参照《土工试验方法标准》(中华人民共和国国家标准编写组,2019),对土体进行7次干湿循环条件下的崩解测试,计算出各次的崩解率(表2)。结果显示,经过7次干湿循环后,土体崩解率为1.15%,土体抗老化效果良好。

表2 崩解试验记录表Table 2 Disintegration test record

2.2 加固土强度特性

为研究聚丙烯酸钠混合剂对黄土强度的影响,利用TFB-1三轴仪对经不同聚丙烯酸钠混合剂浓度固化后的土体进行了固结不排水剪切试验,得出100kPa、200kPa、300kPa围压下应力-应变曲线如图3、图4、图5所示。在同一围压下,随着土体中聚丙烯酸钠混合剂配比增加,土体应力-应变曲线均呈现不同幅度的抬升,抬升幅度逐渐减小,当试剂中聚丙烯酸钠混合剂浓度由2%提高到3.5%时,土体应力-应变曲线均接近重合,此时,试剂对土体抗剪切破坏的增强效果减弱。

土体在剪切过程中均出现应力硬化现象,根据《土工试验方法标准》(中华人民共和国国家标准编写组,2019),选取应变为15%时的主应力差值作为土体的破坏点,在100kPa围压下,未加固破坏时的主应力差为253.9kPa,试剂中固化剂浓度为3.5%的加固土破坏时的主应力差为305.9kPa,土体破坏时的主应力差提高25.29%;在200kPa围压下,未加固土破坏时的主应力差为431.1kPa,试剂中固化剂浓度为3.5%的加固土破坏时的主应力差为552.8kPa,土体破坏时的主应力差提高28.23%;300kPa围压下,未加固土破坏时的主应力差为596.9kPa,试剂中固化剂浓度为3.5%的加固土破坏时的主应力差为731.1kPa,土体破坏时的主应力差提高22.48%(图6)。随着试剂中固化剂浓度的提高,土体剪切破坏的主应力差逐渐增大,但增加趋势逐渐减小,当试剂中固化剂浓度从2%提高到3.5%时,土体剪切破坏的主应力差变化曲线逐渐趋于水平,聚丙烯酸钠混合剂对土体抗剪切破坏的提高效果减弱。结合崩解试验,试剂中聚丙烯酸钠混合剂浓度为3.5%对土体的固化效果趋于最佳。

2.3 加固土渗透特性测试

为检验聚丙烯酸钠混合剂对土体渗透系数的影响,利用TST-55型渗透仪分别对经聚丙烯酸钠混合剂浓度为3.5%的试剂固化土体与未加固土体进行渗透试验,测得未加固土体渗透系数为5.37×10-4cm·s-1,经聚丙烯酸钠混合剂浓度为3.5%的试剂固化土体渗透系数为2.47×10-6cm·s-1,加固土体相比未加固土体渗透系数降低217.41倍。对渗透后试样进行对比分析,未加固土柱表面存在较多孔隙,然而,在经聚丙烯酸钠混合剂浓度为3.5%的试剂固化后的土体,表面致密,未见孔隙存在(图7)。

2.4 加固土抗水流侵蚀测试

3 固化机理分析

经聚丙烯酸钠混合剂固化后,黄土抗剪切破坏能力及水稳性均得到大幅提高,为了研究聚丙烯酸钠混合剂固化黄土的机理,对试验数据展开进一步分析,结合场发射扫描电镜(FESEM)和激光粒度分析从微观结构进行探究,对土体固化前后抗剪切破坏能力及水稳性的变化进行了现象和机理解释。

根据三轴试验的数据绘制经不同聚丙烯酸钠混合剂配比固化后的土体在不同围压下的有效应力莫尔圆(图9),得出不同配比下土体的有效内摩擦角及有效黏聚力。随着聚丙烯酸钠混合剂配比的提高,土体有效内摩擦角由27.30°逐渐增加到29.93°(图10),有效黏聚力由27.65kPa逐渐增加到35.91kPa(图11)。从图10、图11可以看出,随着聚丙烯酸钠混合剂配比的增加,土体有效内摩擦角及有效黏聚力增加的趋势逐渐减弱。当试剂浓度由2%增加到3.5%时,土体内摩擦角及黏聚力变化曲线均趋于水平,聚丙烯酸钠混合剂配比的增加对黏聚力及内摩擦角的影响微弱,固化剂配比趋于最佳。

聚丙烯酸钠混合剂具有较高的黏性,与土体混合后土粒间的连接作用增大,促使土体黏聚力增大。此外,聚丙烯酸钠混合剂与土体混合后,由于絮凝作用,土体中细小颗粒吸附成团,土体粒径变大,土体粒径级配随之发生改变。并且由于土体中大颗粒增多,颗粒间的粒间咬合力增大,促使土体内摩擦角增大。分别从对未加固土及经聚丙烯酸钠混合剂浓度为3.5%的试剂固化后的土体进行场发射扫描电镜(FESEM)和粒径级配分析。观察粒径级配曲线(图12),经聚丙烯酸钠混合剂固化后土体的粒径明显大于未经固化土体的粒径,其中,经聚丙烯酸钠混合剂固化后土体黏粒含量由6.88%降低到 1.77%。场发射扫描电镜(FESEM)结果显示(图13),土体在经聚丙烯酸钠混合剂固化后,试剂将土粒包裹,颗粒间连接增强,小颗粒聚集成团。

聚丙烯酸钠混合剂对降低土体渗透系数,提高土体抗崩解及抗侵蚀性能具有显著影响。对土体水稳性的影响主要表现在两个方面:(1)聚丙烯酸钠混合剂与黄土混合后,试剂将土粒包裹,部分小颗粒吸附在大颗粒表面(图13b),当土体遇水后,土粒表面的聚丙烯酸钠与水接触,其分子中的亲水基团(羟基、羧基)快速吸水膨胀,将土体内部孔隙填充,减缓水分子进入土体内部的速率,降低土体的渗透系数;(2)聚丙烯酸钠混合剂可抑制土体中的黏粒水化、分散和转移,通过絮凝作用将土体中黏粒聚集到一起,形成团聚粒,同时,由于聚丙烯酸钠混合剂具有黏性,土体内的团聚粒与团聚粒、大颗粒与大颗粒或团聚粒与大颗粒黏结在一起(图13a),从而使土体黏聚力增加,遇水不易溃散,达到改善土体水稳性的目的。

4 结 论

本文通过向甘肃庆阳董志塬重塑黄土中添加不同聚丙烯酸钠混合剂浓度的试剂,研究不同聚丙烯酸钠混合剂配比对重塑黄土抗剪切性能、抗崩解性、抗水流侵蚀特性和渗透系数的影响,得出如下结论:

(1)随着土体中聚丙烯酸钠混合剂浓度的提高,土体固化效果逐渐增强,当试剂中固化剂浓度达到3.5%时固化效果趋于最佳。

(2)经聚丙烯酸钠混合剂浓度为3.5%的试剂固化后的土体,抗冲刷性能大幅提高,渗透系数降低217.41倍,经7次干湿循环后崩解率仅为1.15%,在100kPa、200kPa、300kPa围压下土体剪切破坏时的主应力差分别提高25.29%、28.23%、22.48%。

(3)聚丙烯酸钠混合试剂可改变土体粒径级配,促使土体黏聚力及内摩擦角增大,对黄土具有良好的固化效果,具有一定的可行性和潜在价值,可为黄土固化提供新方法。