生态修复用超疏水颗粒表面结构调控及环保性优化

2022-10-06吕欣妍罗梦毫

张 雄, 吕欣妍, 张 恒, 罗梦毫

(1.同济大学 先进土木工程材料教育部重点实验室, 上海 201804;2.同济大学 材料科学与工程学院, 上海 201804;3.中交港湾院(上海)科技有限公司, 上海 200030)

随着经济社会的快速发展, 人类对生存环境的关注日益增多, 然而却面临生态环境的不断恶化[1-2].自然资源的无序开发使得生态问题越发凸显, 其中土地荒漠化和盐碱化是全球最显著的环境问题, 而如何从根本上进行生态环境的修复是人类生存和可持续发展的关键.目前国内外在生态修复方面的研究主要集中于生物植被恢复、化学固沙保水和机械固沙滴灌等[3-5], 但由于沙化碱化土壤保水能力差的特点, 在治理过程中会出现浇灌时水资源浪费严重、植被存活率低等问题, 制约了生态修复技术的发展, 因此从根本上提高耕作层土壤保蓄水能力是生态建设和修复过程中的重中之重.

生态修复的工程实践中, 土层保水防渗问题也引起了很多学者的关注, 目前较为普遍的是采用高分子保水剂, 可改善土壤空隙结构、抑制水分蒸发, 但这种方式的效果难以维持, 且会对土壤造成次生污染.近年来众多学者将目光聚焦于超疏水材料.超疏水材料起源于荷叶仿生[6-8], 其表面与水滴的接触角大于150°, 因具备良好的隔水防渗效果, 可将其运用于生态环境的建设和改造中.杜希东等[9]研究了“生泰”透气防渗砂对干旱沙区多种作物成活率和生长量的影响, 结果表明该防渗透气砂可起到节水保墒、提高旱区作物存活率的作用.宋金波等[10]通过将石英砂与氟硅树脂、改性纳米氧化锌微粒混合, 制备了一种具有超疏水性能的控水砂, 结果表明:用该方法可制得接触角为158°的超疏水复合控水砂, 并成功用于油田领域.罗天祥等[11]利用酚醛树脂作为改性剂, 风积沙作为原材, 通过对生产工艺的研究, 制备了兼具防渗和透气功能的颗粒.然而, 目前多数研究集中于超疏水材料的性能分析和使用效果研究, 对于其表面结构的研究相对空白, 若将该材料大规模生产, 用于生态建设及修复, 其环保性研究也尤为重要.

本文聚焦于生态修复用超疏水颗粒的表面结构调控及其环保性, 通过疏水性和抗渗性分析来探究最佳超疏水颗粒表面结构, 并对示范性生产时存在的环保性问题提出优化方案.研究结果将对该超疏水材料用于土地荒漠化及盐碱化等生态修复提供一定理论指导, 同时具有实际应用价值.

1 试验

1.1 原材料

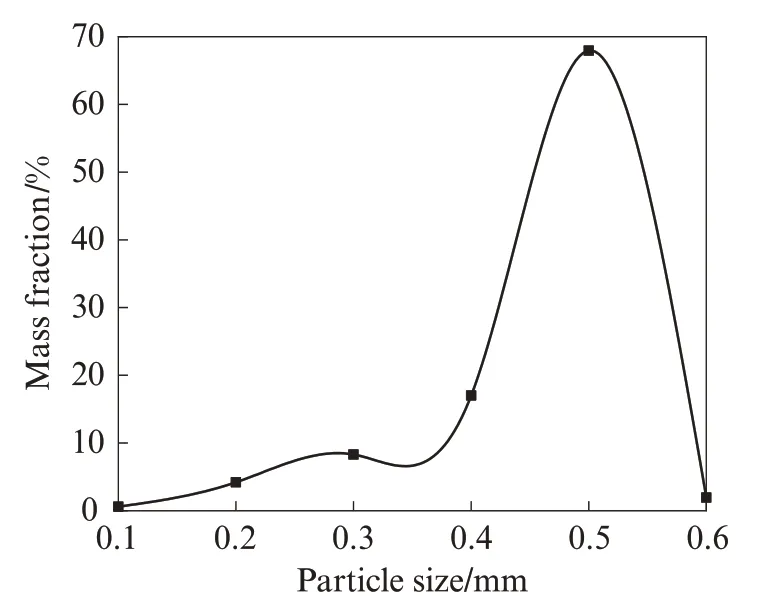

原材料主要为基材、覆膜材料和辅材这3种.基材取自辽宁力拓硅砂有限公司粒径范围为0.1~0.6 mm的大漠沙, 其粒径分布曲线如图1所示;覆膜材料选用上海氟康化工有限公司生产的301型氟碳树脂, 固含量(质量分数、本文涉及的固含量、掺量等均为质量分数)不小于50%, 其中的固化剂及稀释剂选用苏州森菲达化工有限公司的异氰酸酯固化剂和110型醋酸丁酯稀释剂, 闭口闪点27℃;辅材分为微米级辅材和纳米级辅材, 微米级辅材为疏水型碳酸钙和亲水型活性炭2种材料, 纳米级辅材为疏水型二氧化硅, 均购自广州亿峰化工科技有限公司.

图1 大漠沙粒径分布曲线Fig.1 Particle size distribution curve of desert sand

1.2 超疏水颗粒配比设计

本文研究覆膜材料、微纳米辅材不同掺量以及掺加形式对超疏水颗粒性能的影响, 配比采用质量法计算, 树脂和微纳米辅材以外掺方式加入, 具体配比见表1.

表1 超疏水颗粒配比设计Table 1 Proportion design of superhydrophobic granular materials w/%

1.3 制备方法

(1)砂颗粒表面覆膜:在覆膜前应进行砂颗粒表面清洁, 除去砂粒表面尘土.根据表1配比, 称取一定量干燥的砂子倒入搅拌锅, 加入树脂及其相应固化剂混合物, 参照JC/T 681—2005《行星式水泥胶砂搅拌机》, 低速搅拌60 s, 得到混合均匀的覆膜颗粒.(2)一级粗糙结构的构建:将称量好的微米/纳米级辅材倒入搅拌锅, 与覆膜颗粒一起在低速模式下搅拌45 s, 得到具有一级粗糙结构的超疏水颗粒.(3)二级粗糙结构的构建:将一定质量的微米级辅材倒入搅拌锅, 与覆膜颗粒一起低速搅拌25 s, 再加入称量好的纳米级辅材, 继续低速搅拌30 s, 得到具有二级粗糙结构的超疏水颗粒.(4)成品试样:将制备好的超疏水颗粒放入鼓风烘箱中, 在(50±2)℃下固化24 h, 或在室温(20±2)℃下放置48 h固化.

1.4 测试方法

1.4.1 接触角测试

参照GB/T24368—2009《玻璃表面疏水污染物检测接触角测量法》, 测定水滴在超疏水颗粒表面堆积形成的防渗层接触角.计算公式选用Young-Laplace方程, 水滴体积为3 μL;待水滴稳定后拍摄并记录超疏水颗粒表面与水滴所呈夹角的数值, 即接触角, 同时测定超疏水颗粒表面能.

1.4.2 抗静水高度测试

采用自制抗静水高度测试仪(见图2)进行抗静水高度的测试.将一定体积的试样置于自制装置外筒内, 将其压实后在其上方安装内筒(底部为多孔板), 并每隔5 min向内筒中添加一定体积的水(高度变化为5 mm), 直至观察到装置底部出现漏水现象, 记录试样能承受的最大高度, 即为抗静水高度(mm), 抗静水高度越大则试样的抗渗性能越佳.

图2 自制抗静水高度测试仪Fig.2 Self-made static water resistance height tester

1.4.3 总挥发性有机挥发化合物(TVOC)吸附测试

通过TVOC传感器监测经吸附质吸附后空气中的总挥发性有机化合物(TVOC)浓度.先称取100 g醋酸丁酯, 置于三口瓶中, 再将恒温油浴锅加热至135℃, 然后将吸附质放入吸附柱内, 并在出口处连接电脑端TVOC传感器探头, 持续监测平台上TVOC浓度的动态变化曲线.吸附质的吸附效率按下式计算:

式中:φ为吸附质的吸附效率, 精确至0.01%;m0为吸附前吸附质的质量, g;m1为吸附前吸附质与吸附柱的总质量, g;m2为吸附后吸附质与吸附柱的总质量, g.

1.4.4 表面结构表征

超疏水颗粒表面结构通过ZEISS Sigma 300VP型场发射扫描电子显微镜(SEM)观察, 加速电压为20 V~30 kV.

2 超疏水颗粒表面结构调控

超疏水材料启示于“荷叶效应”, 同时具有低表面能和粗糙结构2种特性, 使得水滴在这种表面上具有较大的接触角及较小的滚动角, 极易流走[12-14].目前, 超疏水表面的制备方法主要分为2种:一是在疏水材料表面构建(增强)微/纳米级粗糙结构;二是在已经具有粗糙结构的表面采用低表面能物质进行修饰.

鉴于砂基芯材的基本特性, 本文采用第1种方法制备超疏水颗粒材料.通过前期试验发现:在构造表面结构时, 仅掺加微米/纳米级辅材以及依次掺加一定量微米-纳米级辅材, 皆可在砂基芯材表面形成粗糙结构, 因而本节将聚焦于超疏水颗粒的表面结构, 探究微米/纳米辅材掺加形式及掺量对超疏水颗粒疏水性和抗渗性的影响.

2.1 树脂掺量对覆膜颗粒抗渗性能的影响

基材大漠沙具有亲水表面, 通过低表面能树脂覆膜可实现表面疏水改性, 在此基础上再构建表面粗糙结构.因此对树脂掺量有以下2个方面要求:一是使基材大漠沙表面均匀涂覆树脂, 形成低表面能表面;二是具有足够的黏结能力, 使微米/纳米材料与基材外表面黏结, 形成牢固的粗糙结构.

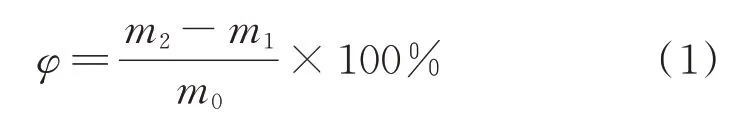

树脂掺量对覆膜颗粒接触角及抗静水高度的影响如图3所示.由图3可以看出:覆膜颗粒接触角与抗静水高度曲线呈现出相似的趋势, 即随着树脂掺量的增加, 接触角与抗静水高度先不断增加, 而后逐渐趋于平稳;当接触角为90.0°~100.0°时, 抗静水高度约为80 mm.

图3 树脂掺量对覆膜颗粒接触角和抗静水高度的影响Fig.3 Influence of resin content on contact angle and static water resistance height of resin coated granular materials

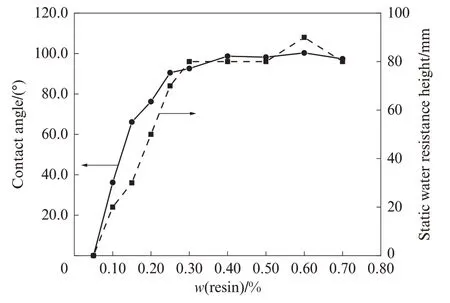

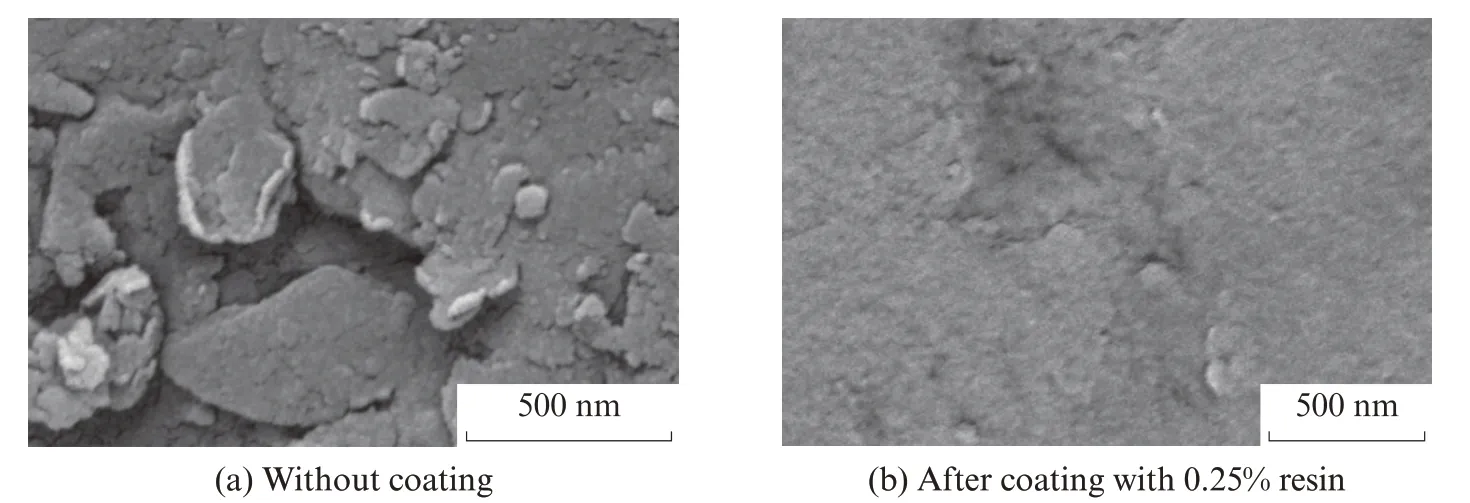

砂粒表面的SEM图见图4.由图4可见, 未经覆膜的原始砂粒表面有明显的凹槽和一些细小的碎石颗粒黏附, 而树脂覆膜后的砂粒表面变得十分平整.

图4 砂粒表面的SEM图Fig.4 SEM images of sand surface

对覆膜前后的砂粒进行了表面能测定, 结果显示:未经覆膜的原始砂粒表面能为70.2 mJ/m2, 经0.25%树脂覆膜后的砂粒表面能为26.7 mJ/m2, 低表面能树脂的覆膜可实现砂粒由亲水到疏水表面的转变.

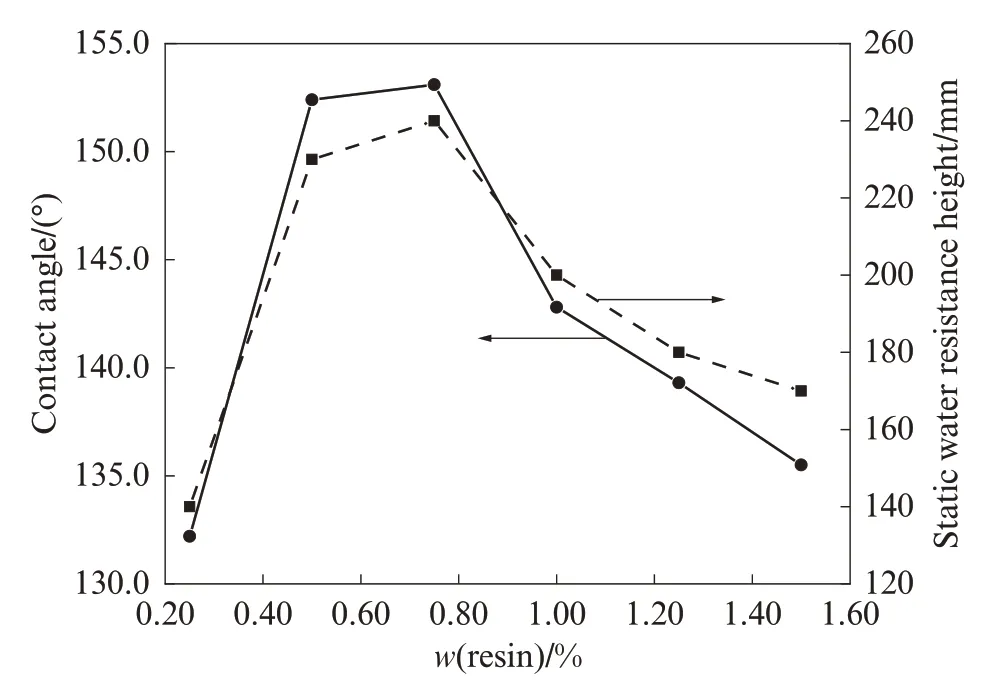

当树脂掺量为0.25%时, 接触角为90.5°, 因此确定树脂的最小掺量为0.25%.接着对辅材掺量一定时不同树脂掺量下的超疏水颗粒进行性能测试, 结果如图5所示.由图5可见:当树脂掺量从0.25%变化到1.50%时, 超疏水颗粒的接触角与抗静水高度曲线显现出先增大后降低的变化趋势;最大值出现在树脂掺量为0.75%时, 此时抗静水高度达到240 mm, 接触角为153.1°, 显示出超疏水效果;而后树脂掺量越多, 性能越差, 这是由于树脂掺量过多会覆盖表面构造的粗糙结构, 使微米/纳米辅材“浸没”.综上, 树脂的最佳掺量为0.75%.基于此, 后续试验中用于覆膜的树脂掺量均定为0.75%, 并以此制备具有一级、二级粗糙结构的超疏水颗粒.

图5 树脂掺量对超疏水颗粒接触角和抗静水高度的影响Fig.5 Influence of resin content on contact angle and static water resistance height of superhydrophobic granular materials

2.2 一级粗糙结构对超疏水颗粒抗渗性能的影响

2.2.1 一级微米粗糙结构对超疏水颗粒抗渗性能的影响

微米级辅材掺量对超疏水颗粒接触角及抗静水高度的影响如图6所示.由图6可见:仅用微米级辅材构造表面粗糙结构时, 随着微米级辅材掺量的增大, 超疏水颗粒的接触角及抗静水高度逐渐增大;当微米级辅材掺量为1.00%时, 超疏水颗粒的接触角及抗静水高度达到最大值, 而后趋于平稳, 虽然接触角有小范围波动, 但数值均在150.0°以上.这是因为超疏水颗粒表面与水滴接触面积有限, 表面与水的化学键结合会受到抑制, 而表面膜层的空间网络结构决定了水滴与其接触时的固液面积占比, 所以接触角不会持续增加[15].

图6 微米级辅材掺量对超疏水颗粒接触角及抗静水高度的影响Fig.6 Influence of supplementary micro-materials content on contact angle and static water resistance height of superhydrophobic granular materials

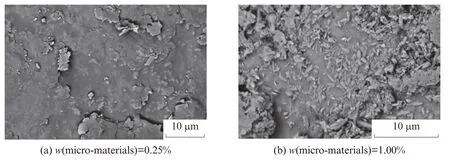

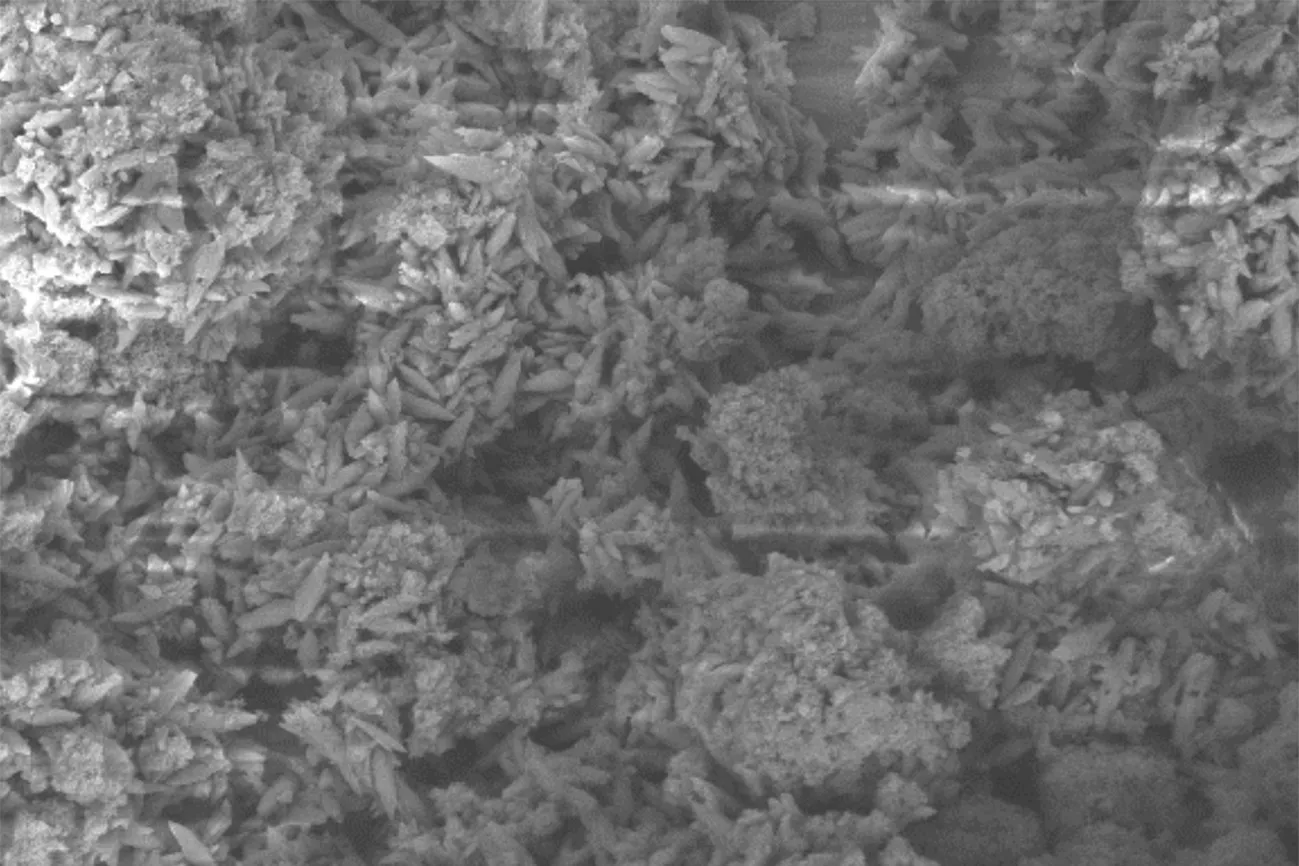

图7(a)、(b)分别为0.25%和1.00%微米级辅材掺量下超疏水颗粒表面一级微米粗糙结构的SEM图.由图7可见:微米级辅材(疏水型碳酸钙)为不规则纺锤状, 在0.25%掺量下微米颗粒被覆膜树脂浸没, 表面粗糙结构较少;在1.00%掺量下可看到大量密集的微米级辅材, 表面粗糙结构明显, 结合性能规律, 表明粗糙结构对超疏水颗粒的疏水性和抗渗性有积极影响.

图7 超疏水颗粒表面一级微米粗糙结构的SEM图Fig.7 SEM images of one-level micro rough structure on the surface of superhydrophobic granular materials

2.2.2 一级纳米粗糙结构对超疏水颗粒抗渗性能的影响

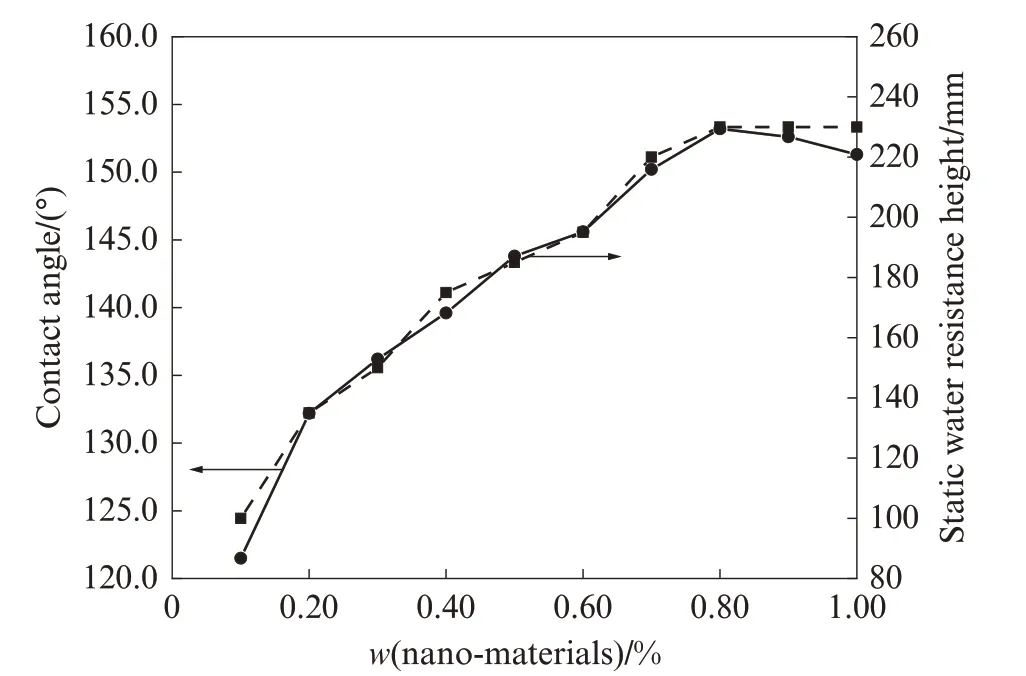

单掺纳米级辅材时, 其掺量对超疏水颗粒接触角及抗静水高度的影响如图8所示.由图8可见, 随着纳米级辅材掺量的增大, 超疏水颗粒疏水性和抗渗性先提高后不变;在纳米级辅材掺量为0.70%时, 接触角达到150.0°, 具有超疏水效果;0.80%为超疏水颗粒疏水性和抗渗性达到最佳的纳米级辅材最小掺量, 此时接触角为153.2°, 抗静水高度为230 mm.

图8 纳米级辅材掺量对超疏水颗粒接触角及抗静水高度的影响Fig.8 Influence of supplementary nano-materials content on the contact angle and static water resistance height of superhydrophobic granular materials

由于抗渗性的表征指标(抗静水高度)主要受颗粒表面疏水性以及颗粒堆积孔隙的影响, 当大漠沙颗粒尺寸一致时, 试样的抗静水高度主要受表面疏水性(接触角)的影响, 因此当疏水性趋于稳定后, 其抗静水高度也基本保持不变.图9显示了0.80%纳米级辅材掺量下超疏水颗粒表面一级纳米粗糙结构的SEM图.由图9可见, 纳米级辅材(疏水型二氧化硅)近似球状, 0.80%掺量下砂粒表面已基本被纳米级辅材覆盖, 纳米级辅材团聚并层层堆叠, 形成了表面粗糙结构.

图9 0.80%纳米级辅材掺量下超疏水颗粒表面一级纳米粗糙结构的SEM图Fig.9 SEM images of one-level nano rough structure on the surface of superhydrophobic granular materials with 0.80% nano-materials

2.3 二级粗糙结构对超疏水颗粒抗渗性能的影响

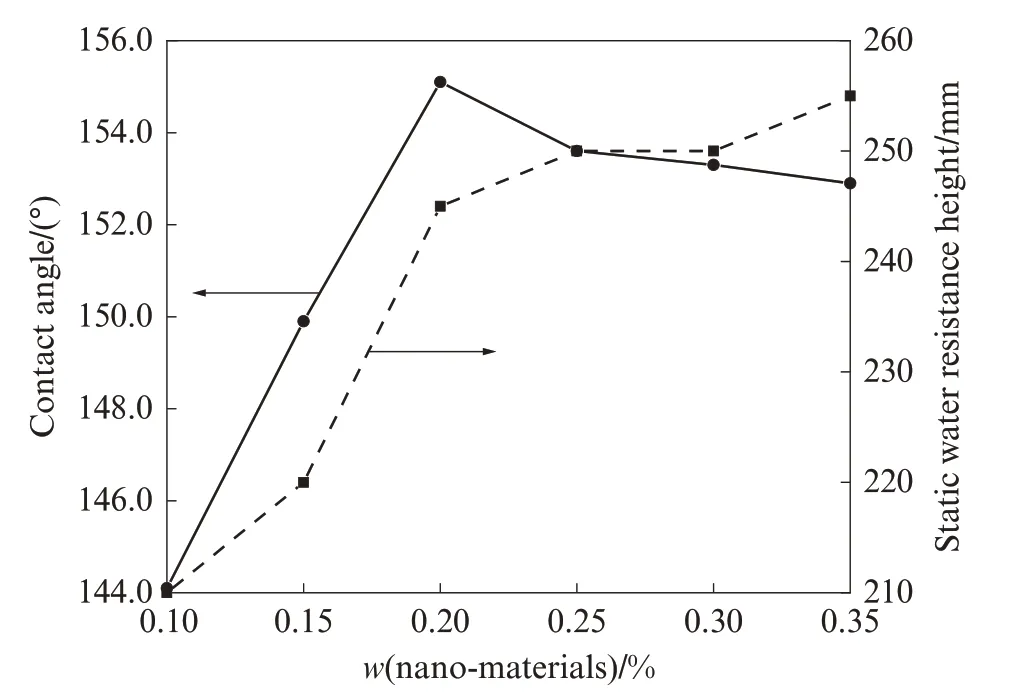

所谓“二级粗糙结构”是指在基材覆膜后的表面构造多级粗糙结构, 该结构由不同尺度的疏水颗粒协同完成, 仿生荷叶效应, 可有效减小固液接触面积, 使液滴与二级粗糙结构表面之间留存大量空气垫, 进而提高表面疏水性.本节根据2.2.1的研究结果, 固定微米级辅材掺量为0.50%, 通过改变纳米级辅材掺量来调控表面粗糙结构, 对具有二级粗糙结构表面的超疏水颗粒疏水性和抗渗性进行研究, 结果见图10.

图10 二级粗糙结构下纳米级辅材掺量对超疏水颗粒接触角及抗静水高度的影响Fig.10 Influence of supplementary nano-materials content on contact angle and static water resistance height of superhydrophobic granular materials with two-level rough structure

由图10可以看出:当纳米级辅材掺量为0.10%时, 接触角小于150.0°, 没有达到超疏水效果;随纳米级辅材掺量增多, 疏水性提升, 在纳米级辅材掺量为0.20%时, 接触角达到最大值, 而后接触角数值处于波动范围内;超疏水颗粒的抗静水高度随纳米级辅材掺量增加而增大, 当纳米级辅材掺量为0.35%时抗静水高度达到255 mm, 这是由于此时基材外表面已完全被纳米级辅材颗粒裹覆, 纳米级辅材继续增加则属于超量状态, 未黏附的纳米级辅材颗粒会在抗静水高度测试时分散于超疏水颗粒缝隙, 导致空隙率降低, 抗静水高度增加.

图11为0.20%纳米级辅材掺量下超疏水颗粒表面二级粗糙结构的SEM图.由图11可以清晰地观察到, 纳米级辅材黏附在微米级辅材表面, 从而形成了不同尺度的多级粗糙结构.与一级粗糙结构相比, 在达到超疏水效果时(即接触角在150.0°以上), 二级粗糙结构的抗渗性优于一级粗糙结构, 因此二级粗糙结构有利于提升超疏水颗粒的疏水性以及抗渗性.

图11 0.20%纳米级辅材掺量下超疏水颗粒表面二级粗糙结构的SEM图Fig.11 SEM images of two-level rough structure on the surface of superhydrophobic granular materials with 0.20% nano-materials

2.4 超疏水颗粒环保性优化研究

氟碳树脂中氟元素的范德华原子半径较小, 分子间引力较低, 因而具有较低的表面能.但氟碳树脂的溶剂醋酸丁酯的闪点接近室温, 在超疏水颗粒的制备过程中会不可避免地产生挥发性有机化合物, 若搅拌仪器采用密闭性设备, 产生的挥发性有机化合物会附着在基材表面, 使砂粒呈现出“潮湿”的状态, 其表面性能会大大降低.目前常用的挥发性有机化合物治理技术众多, 主要包括热氧化、吸附、冷凝以及生物处理等, 由于超疏水颗粒的制备过程中树脂添加量较低, 产生的挥发性有机化合物并不具备回收价值, 若选用热氧化、冷凝等治理方法则效率低且成本高, 因此更适用于采用活性炭进行物理吸附.本节采用不同用量的亲水型活性炭粉末进行吸附效果研究, 探究超疏水颗粒在生产制备过程中的环保性.

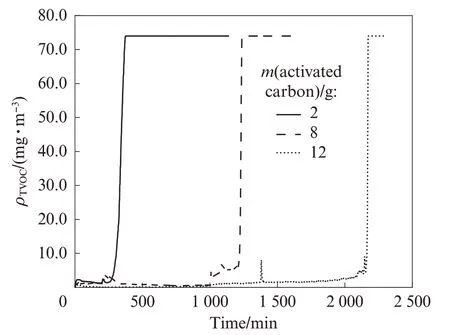

2.4.1 活性炭用量对挥发性有机化合物吸附过程的影响

探究粒径48 μm的亲水型活性炭用量对醋酸丁酯(C6H12O2)有机挥发物吸附过程的影响, 结果如图12所示.由图12可见:当活性炭用量为2、8、12 g时, 达到平衡挥发质量浓度的时间分别为374、1 240、2 173 min, 即活性炭用量与达到平衡挥发质量浓度时间成正比, 活性炭用量越多, 吸附效率越大.

图12 不同活性炭用量下的C6H12O2吸附曲线Fig.12 C6H12O2 adsorption curves under different activated carbon consumption

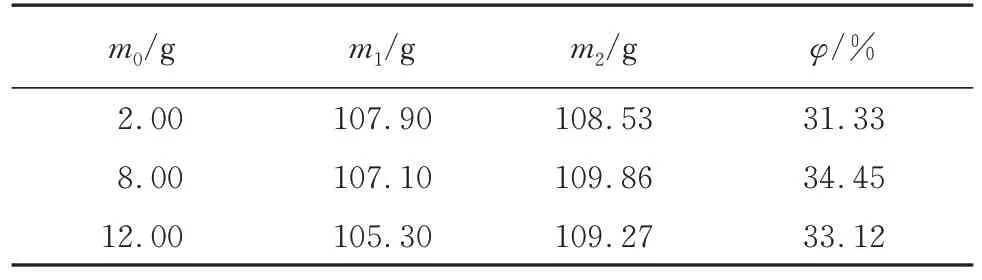

表2给出了活性炭吸附前后质量变化情况与吸附效率.由表2可知, 亲水型活性炭的平均吸附效率为32.97%.室温下氟碳树脂中溶剂的挥发速度为0.33 g/min, 当树脂掺量为0.75%时, 制备1 t超疏水颗粒所产生的挥发性有机化合物质量为2 475.0 g, 则刚好完全吸收挥发性有机化合物需要添加亲水型活性炭的质量约为7 506.8 g, 即在制备过程中作为微米级辅材添加的粒径48 μm亲水型活性炭掺量约为0.75%.

表2 活性炭吸附前后质量变化与吸附效率Table 2 Mass change and adsorption efficiency of activated carbon before and after adsorption

2.4.2 生态修复用超疏水颗粒环保性研究

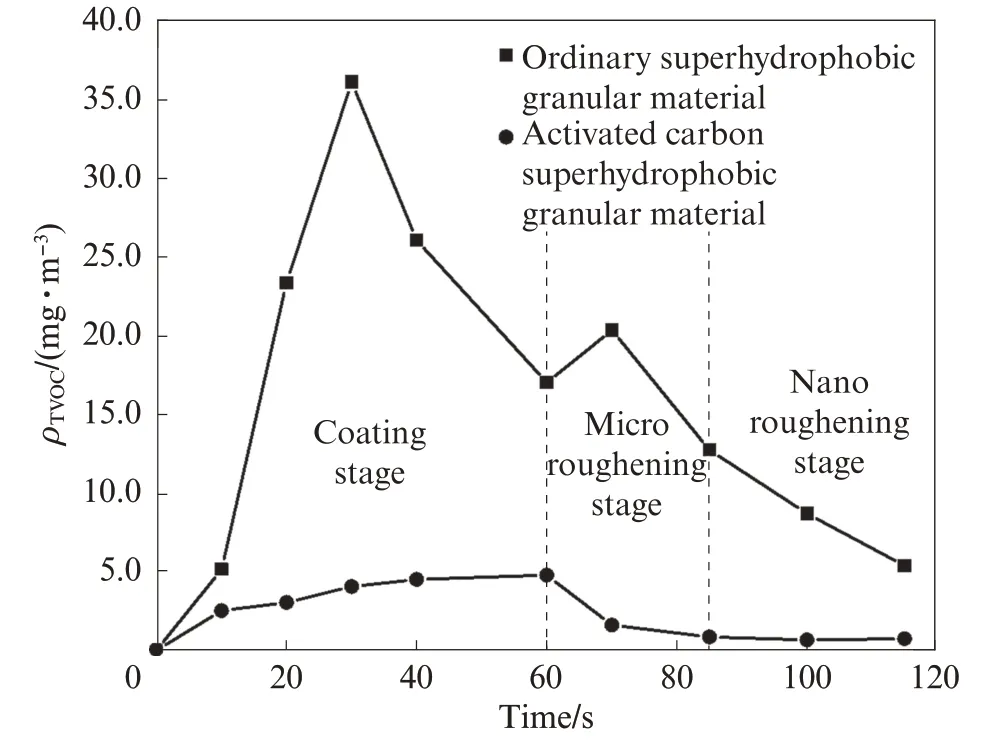

为了验证关键材料在生产制备过程中的环保性, 对超疏水颗粒微米级辅材分别为疏水型碳酸钙和亲水型活性炭时总挥发性有机化合物(TVOC)进行吸附测定, 结果如图13所示.

图13 超疏水颗粒制备过程中的TVOC吸附曲线Fig.13 TVOC adsorption curves during the preparation of superhydrophobic granular materials

由图13可见:在覆膜阶段, 由于密闭容器会导致挥发性有机化合物附着在基材表面, 影响后续微米/纳米级粗糙结构的构建, 因此在普通超疏水颗粒的制备过程中需要进行通风处理, 将挥发性有机化合物排出, 这会导致空气中TVOC质量浓度增加;当树脂中的挥发剂排出速度小于吹散速度时, TVOC质量浓度开始降低;在微米级粗糙结构构建阶段, 停止通风处理而挥发剂并未完全散出, 因此TVOC质量浓度有少量增加;随着挥发性有机化合物逐渐减少, 空气中的TVOC质量浓度逐渐降低, 制备过程中TVOC质量浓度最大值为36.07 mg/m3;采用活性炭作为微米级辅材时, 由于活性炭高效的吸附性能, 设备不需要通风处理, 因而空气中的TVOC质量浓度比普通超疏水颗粒要低;活性炭掺入后TVOC质量浓度大幅度下降, 纳米级辅材掺入时空气中的TVOC质量浓度已达到稳定状态, 制备过程中TVOC质量浓度最大值为4.81 mg/m3, 空气中的TVOC质量浓度降低约86.7%.对活性炭作为微米级辅材制备得到的超疏水颗粒进行性能测试, 其接触角为151.8°, 抗静水高度为220 mm, 具有超疏水性能.

综上, 在生态修复用超疏水颗粒的制备过程中, 活性炭作为微米材料可吸附氟碳树脂在覆膜过程中产生的挥发性有机化合物, 相比于疏水型碳酸钙, 亲水型活性炭可以在保持制品良好抗渗性和疏水性的同时使制品具有更优异的环保性, 且优化了大规模生产时的制备工艺, 可在密闭设备内完成, 使TVOC质量浓度维持在较低的水平.

3 结论

(1)构造超疏水颗粒表面一级粗糙结构时, 在覆膜用树脂掺量一定的条件下, 辅材掺量增加, 其疏水性和抗渗性随之提高, 抗渗性在超疏水颗粒达到超疏水效果后基本保持不变.

(2)表面粗糙结构的构建对超疏水颗粒的疏水性和抗渗性有一定程度的积极影响, 当达到超疏水效果时, 具有表面二级粗糙结构的超疏水颗粒抗渗性优于具有表面一级粗糙结构的超疏水颗粒.

(3)在生产制备过程中, 与疏水型碳酸钙相比, 亲水型活性炭作为微米级辅材, 可有效吸附氟碳树脂在覆膜过程中产生的挥发性有机化合物, 在保持制品优异性能的同时使制品具有更优异的环保性.