冷轧酸洗机组酸浓度在线测量系统

2022-10-03黎友华廖文静黄正煌

黎友华 廖文静 刘 鑫 黄正煌 沈 钱

(宝钢股份武钢有限公司设备管理部 湖北 武汉:430080)

目前冷轧酸洗线酸浓度测量主要包括在线测量和离线测量两种方法。离线测量是通过人工采样并用滴定法进行盐酸浓度和铁离子浓度分析,再对盐酸浓度和铁离子浓度进行控制。这种方法的缺点是酸浓度测量和控制滞后,自动化程度不高,带钢的酸洗质量得不到保障。而在线检测则是检测酸洗的工艺参数,再利用参数与酸浓度之间的数学模型预测得到酸浓度,此方法具有变量可测、模型可控及实时性高的优点。本文建立了一套冷轧酸洗机组酸浓度在线测量系统。

1 酸洗线酸浓度在线测量方案

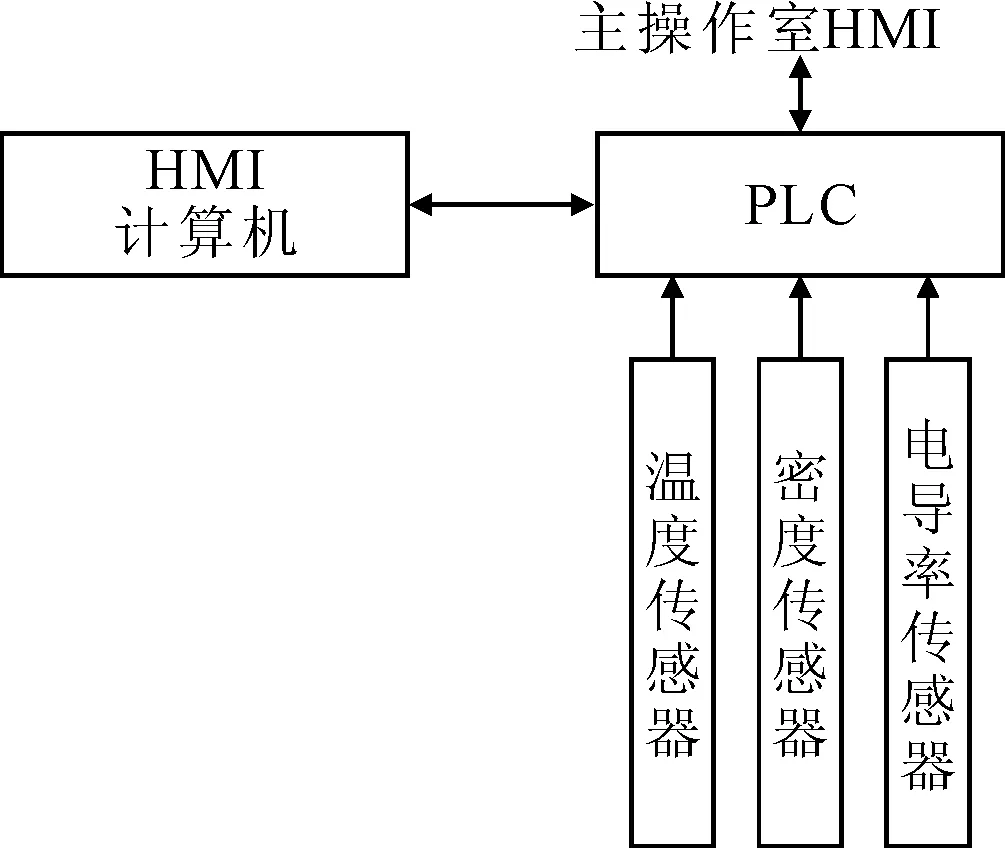

如图1所示,测量方案主要研究和实现内容包括以下部分。

(1)建立游离酸浓度和亚铁离子浓度数学模型的结构;

(2)数学模型建立、参数估计和优化;

(3)模型的检验;

(4)搭建酸浓度在线计算模型机,实现酸浓度和铁离子浓度的在线测量。

图1 酸洗线酸浓度在线测量方案流程图

2 酸浓度数学模型

在酸洗过程中,所发生的主要化学反应如下

Fe2O3+6HCl=2FeC13+3H2O

(1)

Fe3O4+8HCl=FeC12+2FeCl3+4H2O

(2)

FeO+2HCl=FeCl2+H2O

(3)

Fe+2HCl=FeCl2+2[H]

(4)

Fe2O3+2[H]=2FeO+H2O

(5)

Fe3O4+2[H]=3FeO+H2O

(6)

FeCl3+[H]=FeCl2+HCl

(7)

根据前述讨论、化学反应理论和统计分析,酸液中亚铁离子浓度、游离酸浓度受酸液电导率、酸液密度、酸液温度等因素的影响较大,可用(8)式所示的模型建模:

fe=a1C2+a2D2+a3T2+a4CD+

a6DT+a7C+a8D+a10

hcl=b1C2+b2D2+b3T2+b4CD+b5CT+

b6DT+b7C+b8D+b9T+b10

(8)

其中fe为亚铁离子浓度,hcl为游离酸浓度,C,D,T分别为酸液的电导率、密度和温度,ai,bi分别为相应的模型系数。为了得到(8)式所示模型的参数a1……a10、b1……b10,取n组现场测试数据代入式(8),对模型参数进行拟合,得到最优的参数组合。

为保证模型的可用性,需利用测试数据进一步对模型进行检验。把参数估计值代入式(8),得到亚铁离子浓度、游离酸浓度估计值,与现场采集的亚铁离子浓度、游离酸浓度实际值进行比较,检验参数估计的模型准确性。根据得到的实际值与估计值的误差,对模型进行拟合优度检验。若通过检验,则模型即可用于在线测量;否则需进一步对数据进行预处理,比如根据回归结果进一步剔除离群数据后重新建模以提高模型精度。

3 酸浓度在线测量系统软硬件结构

通过搭建酸浓度在线计算模型机,实现系统硬件配置和软件模型一体化的在线检测、算法实现及模型机系统搭建。

3.1 搭建酸浓度在线计算模型

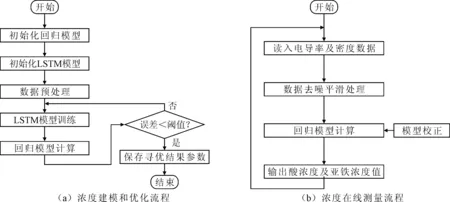

搭建酸浓度在线计算模型机,实现系统硬件配置和软件模型一体化的在线测量方式。系统框图如图 2 所示。

图2 酸浓度在线测量系统

通过人工取样送实验室滴定来确定盐酸浓度及铁离子浓度,并准确匹配现场测量的电导率、密度等参数。对上述数据进行预处理,通过统计方法剔除异常数据。然后用上述融合算法对预处理后的数据建模,得到游离酸浓度和亚铁离子浓度的数学模型。对数学模型做了完备的统计检验后,发现模型的精度和置信度较高,模型已经可以用于在线测试了。为了保证模型的可靠性,利用实际数据对模型进行了验证和优化,进一步提高了模型的精度和可靠性。

3.2 系统硬件结构

为了能准确地测量酸槽中酸液的电导率、密度和温度等参数,设计了如图 3所示的酸浓度测量的硬件系统。

图3 酸浓度在线测量模型机硬件组成示意

系统采用高精度质量流量计测量酸槽中酸液的温度、密度等参数,采用高精度电导率传感器测量酸液的电导率,利用 PLC 和人机界面计算机共同完成数学模型计算,得到游离酸浓度和亚铁离子浓度的测量值。人机界面计算机同时将测量数据和预测的浓度值保存在历史数据库中,供后续分析。为了提高测量精度,保证数据可靠,在管路设计和传感器安装方面也做了大量的优化工作,不仅优化了传感器位置的管路和传感器的位置,还安装了纯水反冲洗装置定期对传感器进行冲洗,以避免酸液中的杂质在传感器上结垢造成传感器污染。同时还制定了传感器清洁规范,定期将传感器从管路中拆出进行人工清洗,保证传感器的清洁。

3.3 系统软件结构

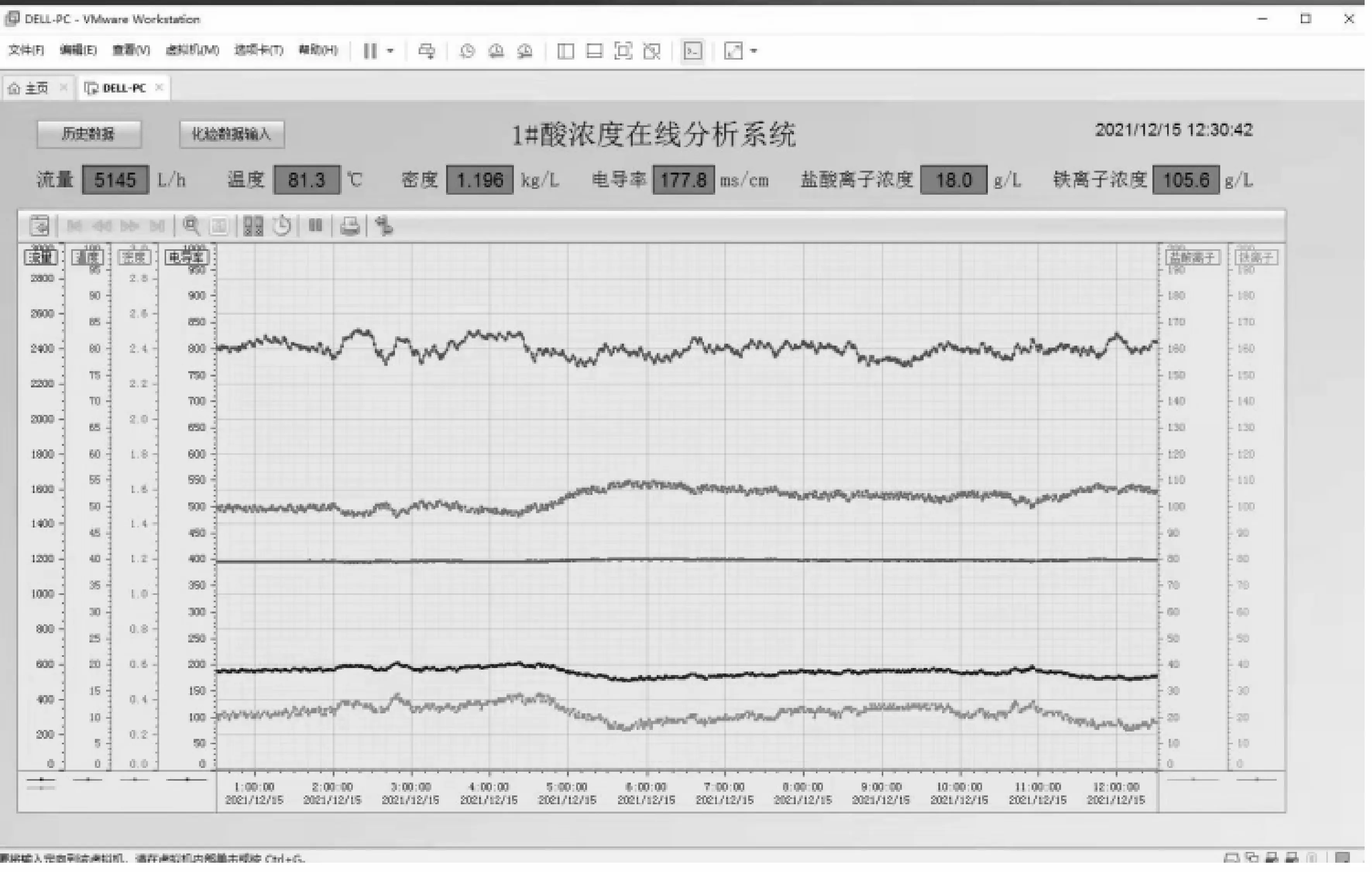

在硬件系统研发完成后,利用该系统的测试数据和实验室数据完成了数据积累、数据预处理、建模和模型验证,然后编制酸浓度软测量的软件系统,软件流程如图4所示。软件系统包含软件迭代建模和在线测量两部分。迭代建模软件包含数据采集与预处理、回归建模、深度学习寻优、模型融合等部分构成;在线测量软件包含数据采集与预处理、模型计算及浓度预测结果输出等部分。

图4 酸浓度和亚铁离子浓度软测量系统软件流程

在运行过程中积累一定数量的实验室滴定数据(包含准确的取样时间和电导率、密度等测量数据)后,可再次进行模型寻优并对测量系统的模型进行修正,以提高测量精度。

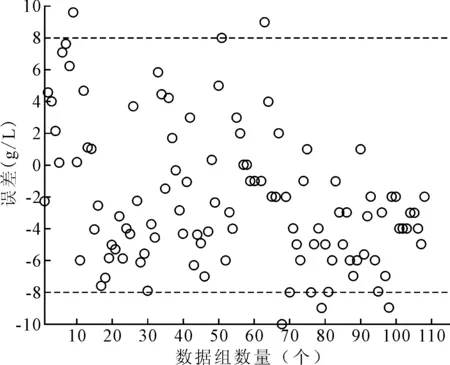

4 酸浓度在线测量现场应用

在硬件系统研发完成后,利用该系统的测试数据和实验室数据完成了数据积累、数据预处理、建模和模型验证,然后编制了酸浓度软测量的软件系统。在运行过程中积累一定数量的实验室滴定数据对测量系统的模型进行修正,以提高测量精度。酸浓度在线测量实时趋势显示,1号槽部分测量数据,1号槽游离酸浓度测量结果分别见图5,图6,可以看出,在线软测量结果基本满足误差±8g/L的目标。

图5 酸浓度在线测量实时趋势显示

图6 1号槽游离酸浓度误差

5 结论

通过建立冷轧酸洗线酸浓度数学模型,并融合统计分析和机器学习对该数学模型参数进行了估计和优化,在线测量系统计算出酸浓度值,与实验室酸浓度检测值进行对比分析,在线测量系统结果基本满足误差±8g/L 的目标。目前上述模型已经在现场软测量系统中运行,为酸洗生产过程提供实时准确的游离酸浓度和亚铁离子浓度数据,为冷轧酸洗机组生产顺行提供保障。