基于CFD的电动汽车电池组热管理系统设计与研究

2022-10-03痿乔泽民杜已超

痿乔泽民,郭 栋,范 维,卫 兵,杜已超

(1.山西省检验检测中心,太原 030032;2.北京机械工业自动化研究所有限公司,北京 100120)

0 引言

随着全球经济的快速发展,能源问题与环境问题逐渐变成制约经济发展的主要问题,传统燃油汽车的普遍化推动了人类社会经济和现代文明的高速发展,同时也带来了严峻的能源和环境问题,因此节能和环保成为汽车技术发展的主题之一。在过去的十几年间,纯电动汽车、混合动力汽车和燃料电池汽车及其相关的零部件技术得到了快速发展,世界汽车工业正在经历从传统燃油汽车向未来氢燃料电池汽车的过渡和发展。

就目前来说,我国政府重视清洁高效汽车技术的开发,因此针对电动汽车动力电池组散热问题已经成为近年来研究的重要方向。由于锂离子动力电池组具有充电快等诸多优点,已经成为蓄电池领域的主流,又因锂离子动力电池的特异和复杂,因此专家和学者不断地对其各项性能问题做出分析和研究,在其使用效率和寿命的延长等问题上都做了主要的研究。随着我国工业和科学技术的不断改革进步和发展,电池组的安全监测和管理已经成为了重要的关键技术。锂离子动力电池现如今已被广泛地应用于人们的日常生活和工程中的每一个领域,但是这些电池组自身存在的安全性问题以及其使用寿命方面的问题严重地制约了这些电池组自身的发展以及其商业化。基于上述所内容,本文就电池组散热问题进行了深入地分析和研究。

1 设计原理与数学模型

1.1 基本控制方程

计算流体力学(CFD)伴随计算机技术迅速崛起,从计算方法、网格技术、湍流模型、大涡模拟等方面应用广泛,在计算量子流体质量动力学时经常使用,对于CFD的数学控制定律方程的基本性质,其实是对控制定律结果进行表征的数学控制公式,又可称为控制数学表征公式。质量守恒的方程式就是从这个定律中被推导出来的,世界上的任何流动性的问题也必须得到满足。该微分方程式可以用下列形式表示:

动量守恒的方程与质量守恒的方程相似,它的性质简单地说明来就是牛顿第二定律。表述公式为:

1.2 控制方程的离散和数值解法

在计算流体力学中采取了一种数值计算的方法,就必然需要对这个过程进行一次离散。对于控制方程进行了离散化的处理,即划分一个网格,当这个网格的节点已经达到了足够精细时,我们可以认定该方程的求解为无穷,而且可能会逐渐趋近精确求解。

随着对科研技术工作者的创新探索和课题研究进一步深入,其中基于离散式的研究方法也将更加多种多样。所以这些计算方法在我国学术界就已经发展形成了差分法、有限元法、有限元和体积差分法这些比较离散和量化的计算方法。

当我们已经建立了与离散控制系统方程相关最适合的一个离散控制方程函数组时,所需要面临的第一个重要任务是那便是对控制方程函数组的离散结构函数进行分析求解。

1.3 散热特性分析

当一辆电动汽车工作时,电池内部会出现一种放电的现象,内部与空气之间会发生一些化学反应,使得电池温度上涨。若该电池组在通风状态条件较差情况下,便可能会出现电池组燃烧乃至于爆炸等危险事故,而电池组的空气散热,主要是为了充分考虑到空气在大流中所产生的问题,因此对电池组进行散热和稳定性分析是非常有必要的。

本文主要针对锂离子电池组内的温度变化分布是否均匀合理作为研究目标,并针对锂离子电池组的壳体结构和通风气孔的布局等方式做出了相应的设计和建模。通过调整蓄电池组的内部通风口和孔速度位置,以及对比和改善蓄电池组的内部通风孔和速度设计使其中的散热片和性能系统进行了优化,采用CFD系统软件设计进行了系统结构设计和系统可靠性的仿真实验分析。

2 电池组的结构设计及模型建立

2.1 电池组的模型参数和结构设计选型

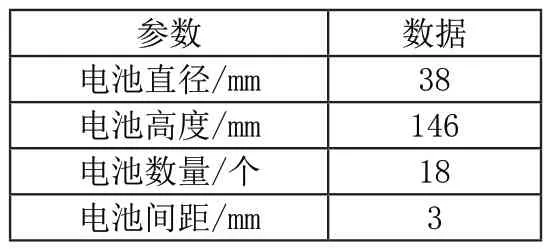

纯动力电动汽车中的锂电池组模型中各参数可按表1中取得。

表1 原始数据

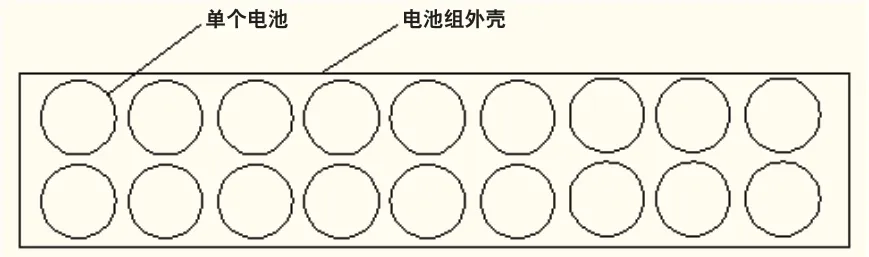

根据大量的相关参考文献以及资料分析可知,在镍基锂离子复合电池组得基本结构和功能布局应用方式主要有两种基本形式,一种就是采用不同行列式结构的电池组,另一种是互相穿插布局的电池组,通过Fluent前期仿真和模拟分析,在相同的条件下,行列式的布局更加容易散热,因此选择了行列式布局方案,如图1所示。本次设计了18块电池,分两列进行布置。

图1 本设计的电池组布局方案

2.2 带有通风孔的电池组模型

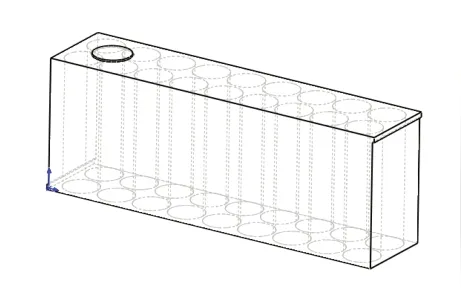

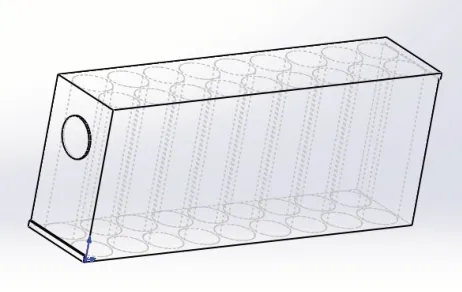

在温室通风口的各个位置上我们不仅可以清楚看到风具有多种不同的特殊情况,许多的科学文献资料也都对这种特殊情况出现做出了深入的理论研究和实验仿真,甚至一些科学专家和相关学者都认为是通过这些实践进行探索的。一般来说带有通风口的电池组模型三维建模的设计方法与普通电池组模型非常类似,本文可以选择不同通风口的位置:顶部开口的位置,电池组前端的位置,电池组侧边的位置。通过三维建模可以得到带有通风口的电池组流场模型图。

图2 通风口位于电池组上端

图3 通风口位于电池组前端

图4 通风口位于电池组侧边

本文建立了四套电池组和流场的三维模型,比较了带有通风口的三组模型和未建立通风口的电池组模型,进而通过仿真分析其温度及流速。

3 电池组的散热特性分析

3.1 无通风口时电池组散热分析

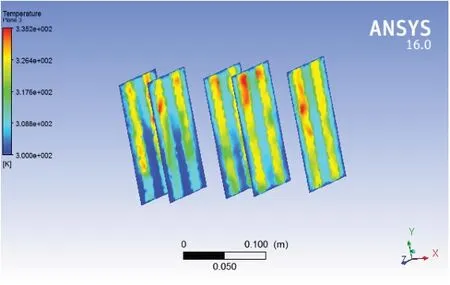

通过对无通风口的电池组进行仿真,如图5所示为锂电池组运行过程中,温度变化及流速变化的仿真模拟图。

图5 电池组无通风口时温度云图

如图5所示,为电池组内部温度变化分布云图,事实上是把锂电池组外部的壁面涂层除去之后的温度分布云图,图中显示了锂电池组在其内部的温度变化分布,为了能够满足实际要求的外界工作温度26℃,而在动力蓄电池组的整流场内部的温度就看不到了,因此本文对其视图进行一种切片式的高温热处理。如图6所示的复合切片云图其实就是一个比较横向的关于复合材料切片云图,因此可以直接的观察流场内部的所有气体和气流温度等的分布以及状态等情况,但是这样的切片云图也还是有一定的时间限制和技术局限性,因此如图7所示的复合材料切片的云图,既有一个横向的复合切片又可以包括一个纵向的复合切片,这样可以表达的更加清楚。

图6 横向切片云图

图7 横向及纵向切片云图

由切片云图可知,低温区域很少,温度基本维持在327.4K左右。说明没有通风口时,整体温度还是很高,因此需要对电池组外壳设计通风口。

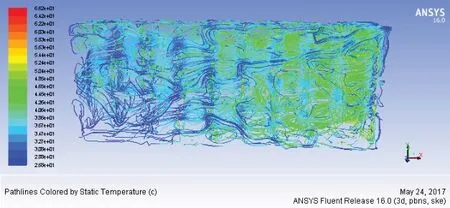

图8 电池组无通风口时流线图

上图显示的是电池组无通风口时的流线图,我们可以清晰的看到进口处的温度比较低,而中间的温度还是比较高的,但是靠近外壁面的流线的温度更低。

3.2 不同位置通风口的散热分析

按照对无通风口电池组仿真分析的操作步骤,对其余三种不同类型的带有透气孔道的电池组模型进行了散热分析。

1)通风口在电池组上端位置

观察如图9~图11所示的结果温度分布图,通风口在上端的电池组的最高温度为338.6K,最低温度就是入口温度300K。左端部分的6~8块电池降温比较明显,而右边的电池温度有所下降,但是还是处于稍高的温度,温度分布在309.6K至319.3K之间。

图9 通风口位于上端的温度云图

图10 通风口位于上端的切片云图

图11 通风口位于上端的流线图

2)通风口位置在电池组前端位置

观察温度分布仿真结果,将测试数据结果作为温度误差分布示意图12,通风口在上端的汽车蓄电池组最高工作温度可以设定为339.3K,最低温度也可能就是汽车进出口的最低温度300K。

图12 通风口位于前端的结果云图

图13、图14所示左边的部分8~10块新型锂离子燃料电池的平均降温幅度相对来说比较明显,而右边的部分8块锂离子燃料电池的平均温度虽然也并没有所谓的升高,但是仍然依旧处于一个稍高的平均温度。通过对用户观察一个小型切片中的云图我们几乎可以清楚准确地分析得知,这种采用模拟高压降温供电方式的小型电池组仍然可能会持续出现一定不同程度的热量减少,因为一般只有10~12块左右的小型模拟降温电池组在区间内热流场小但温度持续减少的现象还是很明显的,大约温度会持续集中在309.8K左右。

图13 通风口位于前端的切片云图

图14 通风口位于前端的流线图

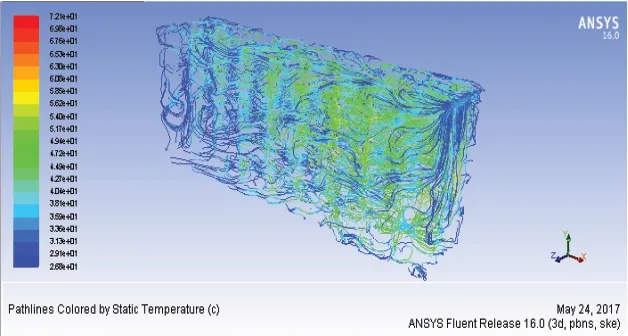

3)通风口在侧边位置

观察测试结果分析如下,图15所示的本次测试观察结果,根据工作温度电压变化量的分布曲线图,通风口在上端的动力蓄电池组最高工作温度可以设定为345.2K,最低的最高温度也可能就是通风进出口的最高温度300K。

图15 通风口位于侧边的温度云图

图16、图17所示左边的部分8块式的锂离子动力电池虽然正常降温幅度相对来说比较明显,而右边的部分8块锂离子动力电池的正常温度虽然也只是有所稍微升高,但是仍然依旧处于略微稍高一点的正常温度。通过对一个切片中的云图数据进行观察,这种采用模拟电池降温工作方式的容量电池组仍然可能会持续出现一定不同程度的容量减少,因为只有8~10块左右的容量电池降温区间处于流场,温度持续减少的明显程度仍然还是很明显的,大约温度会持续集中在311K左右。

图16 通风口位于侧边的切片云图

图17 通风口位于侧边的流线图

4 结语

本文通过基于CFD的原理,对电动汽车电池组热管理系统进行了设计和散热分析,可以得出一下结论:

通过对比两种锂离子动力电池的散热温度分布变化和热量分布散热状态,对比图5、图9、图12和以及图15,能够分析得到具备通风口的锂电池组散热分布状态明显地优于无通风口电池组,进而可以说明一个带有任何透气孔的智能电池组的整体散热性能效果远远的要高于没有任何透气孔的电池组,散热性能效果要好的多。

通过在电池组三种位置设置通风口,对三种电池组的流速及温度场数据进行了对比分析,施加相同的散热负荷和周围没有边界的散热条件下,其中位于前端电池组的散热状态最佳,温度大致为309.8K左右,实验的温度云图、流线图和切片云图能够得出在每个通风口处的位置方向是否为正确,且动力电池组在进行通风时的内部散热状态状况是否良好。

通过本文研究,可以为电动汽车锂电池组中通风口方式的设计,以及其他相应散热系统结构的优化提供了依据。