砂石矿山固废制备烧结砖试验研究

2022-10-02祝志雄解晓宁应晓猛俞毅刘阳

祝志雄,解晓宁,应晓猛,俞毅,刘阳

(1.浙江省建筑材料科学研究所有限公司,浙江 杭州 311122;2.中国新型建材设计研究院有限公司,浙江 杭州 310022)

0 引言

砂石骨料是工程建设中用量最大的基础原材料,按来源可分为天然砂石骨料和机制砂石骨料。由于天然砂石骨料短时期内不可再生,经过几十年的过度、无序开采,我国多数地区出现了天然砂石骨料资源严重短缺的状况,并导致河流湖泊生态环境破坏、堤岸桥梁倒塌、破坏航道等诸多问题和隐患。各地政府不得不加大对天然砂石骨料开采的监管力度,并出台各种鼓励和支持机制砂石骨料发展的政策。在此背景下,机制砂石骨料行业迎来多年高速发展,逐渐成为砂石骨料行业的主流,较好地满足了工程建设对砂石骨料的基本需求。

砂石矿山是机制砂石骨料的主要来源地,它由表面层覆土、风化层岩石和采石层岩石构成,其中采石层岩石是矿山开发的主体,由此开采的岩石经破碎分级得到各种规格的砂石骨料;表面层覆土和风化层岩石则成为待处理的矿山固废,即本文所述的砂石矿山固废。表面层覆土和风化层岩石的数量一般各占岩石层的10%以上,废弃量巨大,以往的处理处置方法主要是堆置和矿区回填。堆置是指将固体废弃物直接堆放到预先划定并准备好的场地,堆置不仅会大量占用场地,且存在地质隐患;回填是指将矿山固废回填到矿石采空区,但总体回填数量有限。近年来,随着人们环保意识的增强和绿色发展理念的确立,对矿山生态环境保护与综合治理的要求不断提高,矿山开发新产生的固废以及以往堆置而又存有地质隐患的固废,都需要找到适当的处理处置方法或资源化利用途径,以满足绿色矿山建设的要求。

许多砂石矿山固废的主要化学成分为氧化硅、氧化铝和氧化铁等,与烧结砖行业制砖用塑性原料的主要化学成分相似,将其用于制备烧结砖无疑是一种值得尝试的资源化利用方法。本文选择以氧化硅、氧化铝和氧化铁等为主要化学成分的砂石矿山固废作为单一塑性原料,经干燥粉碎、混合料制备、陈化、挤出成型、干燥和烧成试验制成烧结砖,通过烧结砖样品的性能测试,分析其用作制砖原料的可行性,为砂石矿山固废在烧结砖行业的资源化利用进行初步探索。

1 试验

1.1 原材料

砂石矿山固废采集自3家不同的矿山,分别简称为H矿山、N矿山和Z矿山。H矿山和N矿山为新开发的花岗岩矿山,从这2家矿山采集的表面层覆土分别标记为HF、NF,强风化层岩石分别标记为HQ、NQ。Z矿山为已开发多年的凝灰岩矿山,其矿山固废在附近堆场堆置多年,是表面层覆土和风化层岩石的混样,取样标记为ZH。

1.2 烧结砖制备

烧结砖的试验室制备过程分为原料干燥粉碎、混合料制备陈化、挤出成型、坯体干燥和坯体烧成5个步骤。考虑到试验室高温炉基本处于隔氧状态,试验采用外燃制砖方式,直接由塑性原料加水制成混合料。具体如下:

(1)原料准备:将上述5种原料分别干燥,经颚破、细碎制成粉料备用。

(2)混合料制备陈化:原料粉加入UJZ-15型砂浆搅拌机,边搅拌边缓缓加入水,待粉料在搅拌机中全部形成球形颗粒后停止加水,再搅拌3 min得制砖混合料;随后出料装入塑料袋并封口,常温陈化7 d。

(3)挤出成型:启动试验室专用小型挤出成型机,将经陈化的混合料加入挤出机进料口,混合料经挤出成型成为断面尺寸约44 mm×27 mm的泥条,手工切割成长约50 mm的坯体试件,并作标记。

(4)坯体干燥:坯体试件经室内自然阴干1 d,再放入干燥箱中在105℃下烘干。

(5)坯体烧成:将干燥坯体间隔均匀摆放在高温炉内,按如下烧成制度烧结成样品试件:从室温开始以60℃/h升温速度升温到600℃,再以50℃/h升温速度升温到烧成温度,温度达到烧成温度后保温2 h,之后以50℃/h降温速度降温至500℃,随后关机自然冷却至室温取出。

在国际贸易交易中,交易企业和交易单位是国际贸易交易的主体,减少国际贸易风险,要对双方交易国家做好充分调研,减少可预见性的风险损失,提高风险的预见性,完善国际贸易体系。

1.3 烧结砖样品的性能检测

测试方法参照GB/T 2542—2012《砌墙砖试验方法》。测试抗压强度时,以试件窄挤出面为受压面;吸水率为常温浸泡24 h吸水率;烧成后总收缩率指烧成后试件尺寸相对于挤出模口尺寸的收缩率。

2 试验结果及分析

2.1 化学成分

5组样品的化学成分分析结果见表1。

表1 砂石矿山固废的化学成分 %

由表1可见,HF、HQ、NQ和ZH四组样品的主要化学成分波动范围较小:SiO2含量介于56.10%~65.41%、Al2O3含量介于16.57%~19.09%、Fe2O3含量介于1.79%~4.06%、K2O+Na2O含量介于4.26%~5.88%;并且前二者与后二者的主要化学成分分别相近。NF的主要化学成分则与它们有较大差别,主要为SiO2含量、Fe2O3含量和K2O+Na2O含量。

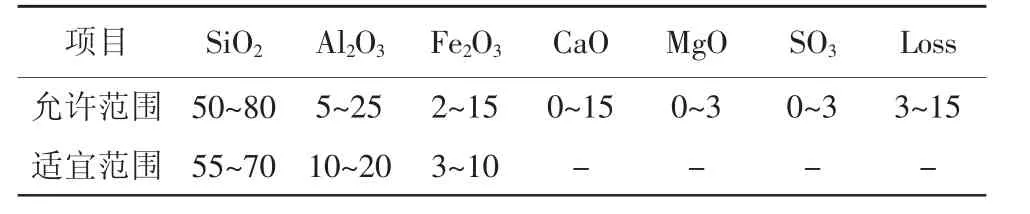

一般情况下对制砖原料的化学成分要求[1]见表2。

表2 制砖原料的化学成分要求 %

对照表1和表2,HQ、NQ和ZH的化学成分均在制砖原料化学成分的允许和适宜范围内,充分满足要求;HF的化学成分除Fe2O3略偏低、烧失量偏高,其它均在制砖原料化学成分的允许和适宜范围内,基本满足要求;NF的SiO2含量超出允许下限较多、烧失量略偏高,其它均在制砖原料化学成分的允许范围内,未能满足要求。

2.2 挤出成型性能

混合料在挤出压力作用下的塑性高低以及挤出后物料间粘接力或内聚力的强弱是影响混合料挤出成型性能的主要因素;挤出成型性能好的混合料,其成型情况应满足:成型顺利、泥条表面及棱边均光滑、湿坯强度较高[2]。

5种砂石矿山固废粉中,HF、HQ、NF和ZH粉料加水制成的混合料,经陈化后均具有较好的挤出成型性能。但由NQ粉料加水制成的混合料,经陈化后难以挤出成型,主要表现为挤出泥条棱边多毛刺、易裂易断、湿坯强度低等;改由质量比80%NF粉料和20%NQ粉料组成的混合粉料加水制成的混合料,经陈化后也具有较好的挤出成型性能,该组标记为NFQ。因此,实际制作了HF、HQ、NF、NFQ和ZH共5组挤出样品。

2.3 烧结性能

2.3.1 烧成温度对烧结砖抗压强度的影响

5组样品在不同烧成温度下的抗压强度变化见图1。

由图1可见,在700~950℃烧成温度范围内,NF、NFQ和ZH组样品的抗压强度基本随着烧成温度的升高而提高,但增幅相差较大。NF和NFQ组样品的抗压强度随温度升高而提高的趋势较为平缓,950℃相对700℃时抗压强度的增幅分别为58.82%和64.10%;ZH组样品的抗压强度随温度升高而提高的幅度在850℃后明显增大,950℃相对700℃时抗压强度的增幅达到706%,可见其抗压强度对烧成温度的敏感性较高。NFQ组与NF组相比,各烧成温度下的强度均较低。HF和HQ组样品的抗压强度先随着烧成温度的升高而逐渐提高,至某一温度达到峰值,进一步提高烧成温度则抗压强度又略有下降。HF组样品在900℃时达到强度峰值,但仅比850℃时的抗压强度提高4.24%,进一步升高烧成温度到950℃时抗压强度又有所下降,降幅为5.69%;HQ组样品在850℃时达到抗压强度峰值,温度升高到900℃时抗压强度基本保持不变,进一步升高烧成温度到950℃时抗压强度又有所下降,降幅为7.10%。对照5种原料的化学成分,原料的烧结强度与化学成分的相关性并不强。HF和HQ组样品的化学成分非常相似,两者的强度-温度曲线相似性较高,即便抗压强度相差较大;NQ和ZH组样品的化学成分也非常相似,但两者的强度-温度曲线差别巨大。这可能是前二者的矿物组成相近,而后二者的矿物组成差别较大所致。

2.3.2 烧成温度对烧结砖吸水率的影响

5组样品在不同烧成温度下的吸水率变化见图2。

由图2可见,在700~950℃烧成温度范围内,HF和HQ组样品的吸水率-烧成温度曲线相似,均随着烧成温度的升高呈先略降后略升再略降的较小波动,前者吸水率最大为17.7%、最小为16.1%,后者吸水率最大为16.5%、最小为14.5%。ZH组样品的吸水率在烧成温度≤850℃时波动很小,仅从21.2%降至20.6%,温度进一步升高后吸水率快速降低,900℃时降至15.9%,950℃时降至11.8%。NF和NFQ组样品的吸水率-烧成温度曲线也相似,均随着烧成温度升高呈先略降后略升再略降的较小波动,700℃时吸水率最大,分别为25.5%和24.0%;其它温度下差别较小,NF组吸水率最大为23.2%、最小为21.0%,NFQ组吸水率最大为22.2%、最小为20.8%。

2.3.3 烧成温度对烧结砖收缩率的影响

5组样品在不同烧成温度下的总收缩率变化见图3。

由图3可见,在700~950℃烧成温度范围内,HF和HQ组样品的烧成后总收缩率相差不大,且不同烧成温度之间的差别较小,收缩率随烧成温度升高而增大的趋势很平缓。NF和NFQ组样品的烧成后总收缩率-烧成温度曲线基本相似,均随着烧成温度的提高而明显增大;不同烧成温度NFQ组样品的总收缩率均明显小于NF组样品,可见NQ对NF的烧成收缩具有一定的抑制效果。ZH组样品的烧成后总收缩率随着烧成温度的升高而增大的趋势,在850℃以前较为平缓,之后则急剧增大,与其强度-烧成温度的的变化情况相似。HF和ZH组样品的总收缩率在700~750℃之间出现了明显的降低现象,其原因可能是它们含有的部分矿物(如石英)在该温度下产生了高温膨胀。

综合分析上述烧成温度对样品强度、吸水率和收缩率的影响可见,HF组试样的烧成温度以850℃左右为宜,850℃时的抗压强度为11.8 MPa、吸水率为16.9%、总收缩率为2.39%;HQ组试样的烧成温度以850℃左右为宜,850℃时的抗压强度为18.3 MPa、吸水率为15.6%、总收缩率为2.52%;NF组试样的烧成温度以800℃左右为宜,800℃时的抗压强度为6.9 MPa、吸水率为22.2%、总收缩率为5.90%;NFQ组试样的烧成温度以850℃左右为宜,850℃时的抗压强度为5.0MPa、吸水率为21.5%、总收缩率为4.31%;ZH组试样的烧成温度以略大于900℃为宜,900℃时的抗压强度为19.4 MPa、吸水率为15.9%、总收缩率为3.72%。对照GB 5101—2017《烧结普通砖》标准要求,HQ和ZH组试样可符合其中MU15强度等级的要求,HF组试样可符合其中MU10强度等级的要求,而NF和NFQ组试样抗压强度和吸水率均不符合标准要求。

当仅用一种砂石矿山固废作为制砖塑性原料便能生产出合格的烧结砖产品时,这种固废无疑是合格的制砖塑性原料,具备在制砖行业进行资源化利用的技术可行性,如上述的HF、HQ和ZH。类似NF或NQ的砂石矿山固废,则在化学成分、挤出成型性能和烧结性能3项中至少有1项不能满足制砖要求,当它们用作制砖塑性原料时,就需要和其他制砖塑性原料组合才能生产出合格的烧结砖产品。在这种情况下,要看砂石矿山固废在产品中的最大允许掺量,最大允许掺量太小时,如小于25%,就不太适合在制砖行业进行资源化利用,而宜寻求其他资源化利用途径。

3 结论

(1)HQ和ZH两组砂石矿山固废的化学成分适宜、挤出成型性能和烧结性能较好。烧结砖的抗压强度达到GB 5101—2017规定的MU15强度等级要求;HF组试样的化学成分中虽Fe2O3含量和烧失量略高,但挤出成型性能较好、烧结性能、烧结砖的抗压强度达到GB 5101—2017规定的MU10强度等级要求,三者均可用作制砖塑性原料。

(2)NF和NQ组则在化学成分、挤出成型性能和烧结性能3项中至少有1项以上不能满足制砖要求,二者均不能单独用作制砖塑性原料,最多只能在不影响产品性能的情况下作为次要或辅助塑性原料部分掺用。

(3)一种砂石矿山固废能否在制砖行业进行资源化利用,除了适宜的化学组成外,主要取决于它们是否具有较好的挤出成型性能和烧结性能。试验的5组样品中有3组满足要求,这至少说明部分砂石矿山固废在制砖行业的资源化利用是可行的。