地下室防水混凝土侧墙开裂分析及控制

2022-10-02王丙垒周友谊朱国军李亚茜刘拼纪宪坤

王丙垒,周友谊,朱国军,李亚茜,刘拼,纪宪坤

(1.武汉三源特种建材有限责任公司,湖北 武汉 430083;2.中铁大桥局集团第五工程有限公司,江西 九江 332001)

0 引言

裂缝是建筑工程的质量通病,特别是地下主体防水工程,一旦出现有害裂缝,不但会影响结构的自防水功能,而且随着龄期的延长,地下水不断渗入钢筋混凝土裂缝断面,使钢筋受到有害元素的腐蚀而生锈,逐渐危害到结构安全和寿命[1-5]。研究表明[6-8],抗浮不足、外荷载等外因引起的结构裂缝约占20%,而混凝土收缩变形引起的裂缝约占80%。

地下室侧墙是地下工程裂缝和渗漏的重灾区,其中收缩占主要因素,混凝土在早期水化过程内产生自收缩、温度收缩和干燥收缩等,收缩受到已硬化凿毛的底部导墙钢筋混凝土的约束而产生拉应力(因地下外墙大多属于薄壁结构,里表温差小,暂不考虑自约束应力),拉应力一旦超过了混凝土当龄期的抗拉强度,就存在开裂风险[9-12]。现代混凝土普遍存在的问题是水泥细度大、水化温升高、抗裂难度大;其次,地下室侧墙结构尺寸特点是厚度小、长度和高度大,GB 50496—2018《大体积混凝土施工标准》中外约束系数公式(1)和表1[13],混凝土浇筑体的约束系数Ri(t)与地基阻力系数Cx和浇筑长度成正比,与浇筑体厚度和当量弹性模量E(t)成反比,约束系数越大,开裂风险越高。

表1 标准中水平阻力系数对比

式中:L——混凝土浇筑体的长度,mm;

H——混凝土浇筑体的厚度,mm;

Cx——地基阻力系数,N/mm3。

收缩裂缝一般通过设计伸缩缝缩短分段浇筑长度,在混凝土中掺加抗裂纤维提高混凝土极限拉伸性能,或掺加膨胀剂等配制补偿收缩混凝土,搭配合理的养护措施可减少该类裂缝的产生。而混凝土施工阶段引起的裂缝更容易被忽视,施工过程中常因浇筑顺序不当、浇筑时间过长等原因出现大量冷缝,特别是高度高的侧墙,常需要分多层浇筑以防止振捣不密实或涨模等,其不利影响是下层混凝土失去塑性后,上层混凝土在浇筑振捣过程中对整个模板体系造成扰动,使尚无强度的混凝土因机械扰动造成早期缺陷,成为中后期混凝土收缩开裂的诱因。普遍存在的问题是,钢筋混凝土的模板与钢筋体系的稳固性常常被忽视,认为未产生整体倾覆,满足施工要求即可,然而,恰恰是早期拆模即开裂的因素,开裂后需反复维修,成本高昂,且影响结构安全。针对该类裂缝的普遍性及广泛性,迫切需要进行深入研究分析,形成一套切实、可靠的措施方法,为该类项目提供参考。

1 工程概况

某建筑地下室工程项目位于济南市,地下建筑面积约2.6万m2;地下室一层,抗浮水位标高10.08 m。负一层车库侧墙高4.3 m,厚0.3 m,负一层主楼侧墙高6.3 m,厚0.3 m。主楼与车库侧墙混凝土强度和抗渗等级为C40P8,防水等级二级,为筏板基础和框架剪力墙结构。侧墙施工季节为9~10月份,当季环境温度平均高温为31℃,平均低温为19℃,采用木质模板施工。

该项目在5#楼的侧墙拆模后即发现大量裂缝,裂缝宽度大,普遍超过0.2 mm,随着龄期增长,新增裂缝越多,项目部立即组织相关方研讨该异常情况,并分析原因提出解决方案。5#楼侧墙平面布置和浇筑顺序如图1所示。

2 施工过程及裂缝统计

2.1 混凝土配合比信息

水泥:P·O42.5;粉煤灰:F类,Ⅱ级;矿渣粉:S95级;碎石:5~25 mm连续级配,含泥量≤1.0%;机制砂:细度模数2.9,含泥量≤3.0%,石粉含量4%~7%;聚羧酸减水剂:减水率≥25%,固含量15%。

施工部位为5#楼主楼及车库侧墙,强度和抗渗等级为C40P8,所用混凝土配合比如表2所示。

表2 混凝土的配合比 kg/m3

2.2 混凝土施工记录

5#侧墙浇筑记录:浇筑日期:2021年9月7日17:20~8日20:00;天气:晴天,20~29℃,风力2~3级;混凝土和易性良好,坍落度(200±20)mm;施工机具与浇筑顺序:采用1台天泵,2根振捣棒,自一端至另一端推进。施工过程:主楼侧墙分3层浇筑振捣,车库侧墙分2层浇筑振捣。

施工过程描述:5#楼主楼及车库侧墙长112 m,浇筑时长26.4 h,浇筑过程中采用1台天泵,浇筑顺序:后浇带西侧侧墙→主楼顶板→后浇带东侧侧墙和顶板。侧墙分3层浇筑振捣,浇筑时从一侧向另一侧推进,第1次、第2次高度约为2.2m,最后浇筑至顶板顶面。

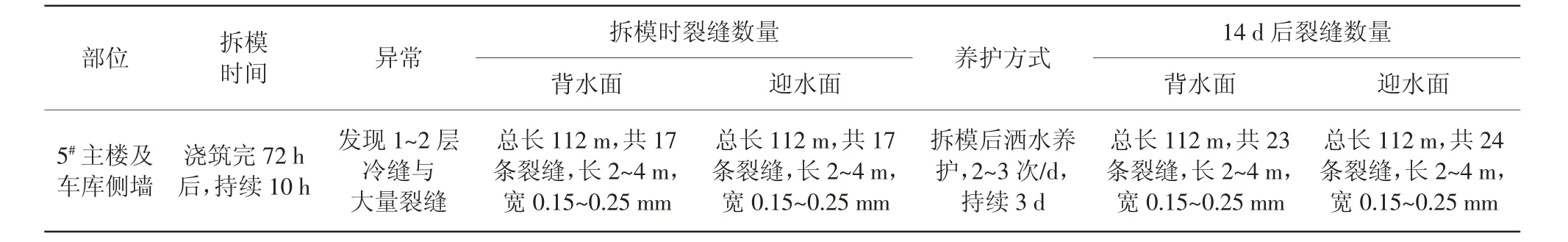

2.3 施工后效果排查

裂缝排查统计汇总如表3所示,裂缝分布情况如图2所示。

表3 裂缝排查统计汇总

根据现场采集结果分析,裂缝存在如下特征:(1)拆模后即出现较多裂缝,如图3、图4所示,裂缝走向分为3类,其中顺筋竖直裂缝占30%、穿过穿墙螺栓的微斜裂缝占50%、45°斜向裂缝占20%;90%裂缝迎水面与背水面位置不对应。(2)部分区域存在距离较近的连续裂缝。(3)拆模后出现大量冷缝,侧墙冷缝2层(见图4),90%以上裂缝处于冷缝位置以下。(4)6.0 m高的主楼侧墙平均裂缝条数多于车库侧墙。(5)拆模养护14 d后,裂缝条数增加,新增裂缝均为竖向贯穿裂缝。

2.4 混凝土性能抽检

出现大面积裂缝后,试验室配合质检部门及时对预留同条件养护的侧墙7、28 d抗压强度试块进行检测,并对该区域混凝土采用回弹仪进行抗压强度检测,同时对浇筑期间混凝土的和易性和终凝时间检测记录进行查询,混凝土性能抽检,见表4。

表4 混凝土性能抽检结果

由表4可见,夏季混凝土终凝时间较短,仅9 h,抗压强度及实体回弹强度均符合设计要求。

3 裂缝原因分析

3.1 原因推断

(1)扰动

该墙体单次分段浇筑长度长,单次浇筑墙体高,且为薄壁结构,采用的木质模板刚度小、柔性大,穿墙止水螺栓与主筋、拉筋设置紧密,形成了“传动体”,浇筑和振捣混凝土过程中很容易造成钢筋笼、穿墙螺栓和模板扰动。混凝土一旦浇筑不连续,出现冷缝的概率较大,先浇筑的底层混凝土最先终凝失去塑性且未形成强度时,在浇筑上层混凝土时钢筋笼受到扰动,导致底层混凝土最先因钢筋切割而形成大量缺陷,特别是钢筋保护层厚度小的部分最先产生裂缝,同时,传动至模板受到扰动后引起斜向裂缝。模板和钢筋扰动开裂模型如图5所示。

上述裂缝均属于早期开裂,即混凝土尚未硬化前的非收缩裂缝,裂缝位于钢筋附近表面,一般不引起混凝土贯穿,且裂缝一般伴随着冷缝出现,处于冷缝以下。

(2)收缩

墙体越长,地基约束越大。该项目墙体长度超过了结构设计规范≤30 m设置伸缩缝的要求,混凝土硬化后存在温度收缩、自生收缩和干燥收缩等,收缩裂缝往往使浇筑体形成贯穿有害裂缝。其特征是先从约束最大的中间区域开裂,开裂后应力释放,再从两块新的约束体中间开裂,间隔较大,裂缝数量随时间延长而递增至约束应力小于侧墙抗拉强度为止。

3.2 判断依据

3.2.1 扰动引起的裂缝判断依据

(1)斜支撑、模板和钢筋笼体系不稳,如图6、图7所示,其钢筋较密,钢筋保护层厚度分布不均匀,钢筋与模板之间无垫块,完全靠穿墙螺栓垫圈支撑,形成柔性体系,箍筋与穿墙螺栓排列错乱无章,混凝土振捣时容易受到扰动;其次,模板斜支撑仅有1层,且拆模后的冷缝墙体出现了错位,如图8和图9所示,证明浇筑振捣期间模板体系不稳定。

(2)拆模后出现浇筑时间延长引起的冷缝(见图4),出现1~2层冷缝,裂缝均在冷缝以下,部分冷缝处出现模板受到扰动引起的错位,拆模后迎水面和背水面裂缝不对称(见图2)。

(3)局部区域出现了距离较近集中分布的连续裂缝,收缩裂缝附近得到应力释放,不存在连续开裂的可能性。

3.2.2 收缩引起的裂缝判断依据

(1)大部分新增裂缝与原有裂缝对称且贯穿,贯穿裂缝间距较大。

(2)温度应变数据分析论证。5#楼混凝土浇筑前,在北侧墙后浇带以西正中央混凝土、高度1/3处埋置振弦应变计,如图10所示。

采用南京葛南实业生产的振弦应变计,其原理为混凝土的变形反应至两端块,使两端块之间发生相对移动,并导致钢弦的张力发生变化。这种张力的变化使钢弦的固有谐振频率亦发生变化,通过仪器检测该固有谐振频率的变化来测量混凝土内部的应力应变的变化值。

其综合应变如式(2)、式(3)所示:

式中:ε综合——混凝土综合应变;

K——修正系数;

b——应变计的线膨胀系数;

ΔF——混凝土应变读数差值;

ΔT——混凝土温差,℃。

混凝土综合应变代表监测点的整体变形情况,其代表的值可以由应变公式表示[4],综合应变不但包含应力引起的弹性变形,还有收缩和徐变引起的塑性变形,通过综合应变可得监测点随环境温湿度整体变化的趋势和幅度。

式中:εe(t)——混凝土收缩受约束产生应力引起的瞬时应变,线弹性;

εc(t)——徐变变形,与应力加荷龄期及持荷时间有关;

εs(t)——干缩变形,与水分损失有关;

εT(t)——温度变化引起的变形;

εg(t)——自生体积变形,化学反应引起的自收缩。

其温度修正应变如式(4):

式中:ε温度修正——温度修正应变;

α——混凝土线膨胀系数。

温度修正应变代表埋设点去除温度收缩因素的自身变形情况,包含了应力引起的线弹性变形和自身收缩变形情况,一般设混凝土的线膨胀系数为8×10-6~12×10-6,随龄期变化逐渐减小,修正应变包含应力引起的弹性变形,还有自身收缩和徐变引起的塑性变形,通过温度修正应变判断自身收缩情况。

5#楼侧墙综合应变曲线如图11所示。

从图11侧墙综合应变曲线发展趋势分析可知:

(1)2021年9月20日~10月20日,环境温度在20.2~34.9℃波动。

(2)侧墙中心初始入模温度为30.3℃,18.5 h后达到温峰值49.7℃,温升值为19.4℃,5.1 h后温度降至25.5℃,最大降温速率9.0℃/d。

(3)埋置点综合应变随温度变化呈先增大后减小趋势,随温度峰值达到最大值32.8 με,说明混凝土处于膨胀状态,此后随温度降低混凝土开始收缩,至-160.9 με,但综合应变反应的是埋置点混凝土变形情况,并不能反应混凝土的应力变化及开裂风险。

(4)温度修正应变呈先减小后增大趋势,说明在温升阶段该点混凝土受压应力,此后混凝土因自身收缩、干缩及温度收缩引起的变形和拉应力引起的弹性变形与徐变叠加效应,使监测点处于负应变且递减状态,存在开裂风险。

综上论据所述可知,拆模后即出现的裂缝多为扰动所致,而随龄期新增的贯穿裂缝为收缩引起。

4 解决方案

通过上述判断,针对存在的问题,制定如下方案:

(1)增加支撑体系稳固性,如增加斜支撑数量、在模板与钢筋笼间增加垫块、合理设置箍筋与穿墙螺栓排列组合,减少扰动的不利影响,如图12~图15所示。

(2)根据季节适当增加缓凝组分,延长混凝土初凝和终凝时间,合理安排浇筑顺序,确保侧墙在终凝前浇筑完毕,减少因扰动引起的开裂风险。

(3)合理设置伸缩缝,降低直墙最大分段浇筑长度,减少约束系数和开裂风险。

(4)混凝土中添加具有延迟膨胀性能的钙镁复合型膨胀材料,配制补偿收缩混凝土[14],减少混凝土因收缩产生的开裂。

(5)预埋应变计,根据监控数据科学安排拆模时间和养护,进一步减少温湿度变化引起收缩开裂。

5 方案验证实施

5.1 验证段墙信息

2021年10月2日,将2#楼主楼及周边车库负一层侧墙作为验证段进行浇筑施工。负一层车库侧墙高4.3 m,厚0.3 m;负一层主楼侧墙高6.3 m,厚0.3 m。验证段结构长度、平面布置、浇筑顺序和应变计监测点如图16所示。

5.2 重点技术控制项

将2#楼主楼及周边车库负一层侧墙作为既定方案的验证段,针对其图纸设计尺寸,采用如下控制措施:

(1)将主楼61 m直墙中间设置后浇带,分为32、29 m,减小约束。

(2)内外模板增加斜支撑,由原设计1层斜支撑增加至3层,并减小斜支撑设置横向间距至2 m;模板与主筋之间增加垫块,按纵横向平均各1 m间距设置,以确保钢筋保护层厚度和模板体系刚度。

(3)增加泵车数量,原设计1台泵车增加至2台;增加振捣棒数量,保证每辆泵车配备2台振捣棒;浇筑顺序自一端至另一端浇筑振捣,6.3 m高侧墙分3层浇筑振捣,尽可能缩短浇筑时间。

(4)采用冷却至50℃以下的库存水泥及地下井水,控制入模温度,混凝土中掺加8%FQY镁质高性能混凝土抗裂剂,补偿早期温度收缩的同时,持续补偿长龄期的自收缩和干燥收缩。

(5)拆模时间按结构中心测温结果降至与环境温差≤10℃确定,拆模后采用喷雾或洒水养护,养护时间持续至14 d。

5.3 施工过程控制

2#楼侧墙浇筑记录:2021年10月2日11:20~18:00,天气晴天,20~29℃,风力2~3级,混凝土和易性优良,坍落度(180±20)mm,主楼侧墙分3层浇筑,车库侧墙分2层浇筑。

验证段浇筑混凝土强度和抗渗等级为C40P8,配合比如表5所示。

表5 验证段浇筑混凝土的配合比 kg/m3

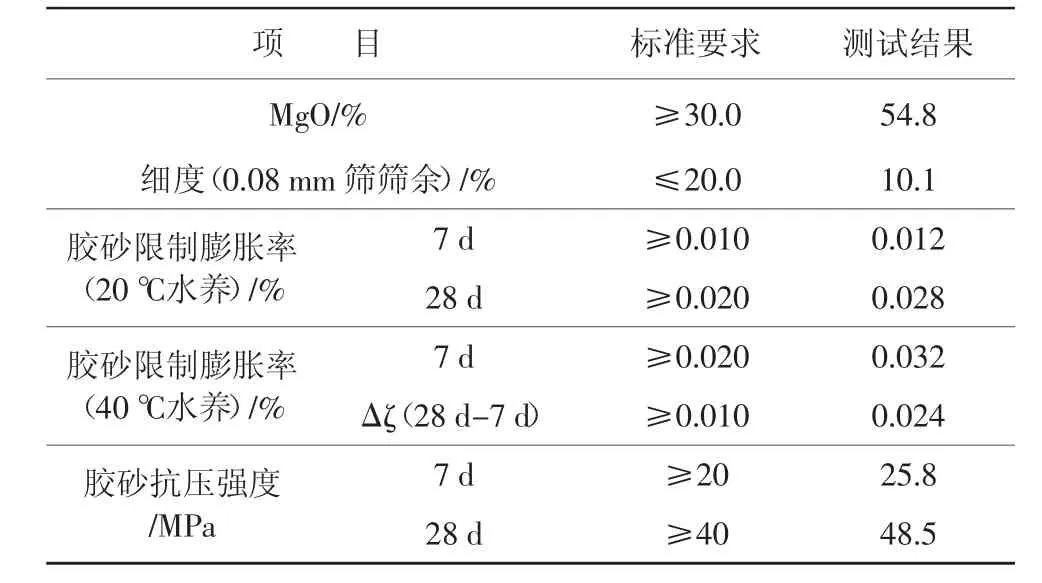

参考Q/WSY 026—2019《镁质高性能混凝土抗裂剂》,主要辅助抗裂材料的性能如表6所示。

表6 镁质高性能混凝土抗裂剂的性能

5.4 效果统计

对5#楼侧墙进行拆模和养护观察,从第3 d开始拆模,第4 d完成,养护方式:人工洒水养护14 d,拆模时及14 d、28 d后均无裂缝。

5.5 试验结果分析

对混凝土现场抽检及后期强度测试结果如表7所示。

表7 混凝土现场抽检及后期强度测试结果

验证段侧墙应变监测点测试结果如图17所示。

由图17可见:

(1)2021年10~11月,环境温度在4.3~20.4℃波动,侧墙中心初始入模温度为24.2℃,19.4 h后达到温峰值39.9℃,温升15.7℃,5.5 h后温度降至15.7℃,最大降温速率8.4℃/d。

(2)综合应变随温度变化呈先增大后减小趋势,随温度峰值达到最大值32.8 με,此后随温度降低混凝土开始收缩,至-160.9 με,但综合应变反应的是混凝土变形情况,并不能反应混凝土的应力变化及开裂风险。

(3)温度修正应变呈先减小后增大趋势,说明在温升阶段该点混凝土受压应力,后来降温阶段逐渐增大,说明混凝土开始受拉,并逐渐趋于零应力,此阶段在2 d内完成,逐渐处于正应变,并有逐渐增大趋势,说明混凝土因膨胀性能处于微膨胀状态,并逐渐增大,说明抗裂剂持续反应补偿混凝土自身收缩变形,大大降低了开裂风险。

验证段与空白段修正应变对比如图18所示。

由图18可知,空白段在温升阶段压应力大于验证段段,这是因为:一方面,其温峰高;另一方面,其长度大,约束系数高,随着降温压应力逐渐降低,二者同时在2 d后达到0应力,此后空白段开始收缩,而验证段补偿收缩后持续处于正应变微膨胀状态,其最终应变差值约为130 με,真实反映了掺镁质高性能抗裂剂混凝土在结构实体中的膨胀性能与幅度,降低了开裂风险。

6 结论

(1)混凝土施工阶段引起的裂缝更容易被忽视,施工过程中常因浇筑顺序不当、混凝土浇筑时间过长等原因出现大量冷缝,混凝土拆模即出现的早期非贯穿裂缝大多为钢筋和模板扰动所致,需要针对该类裂缝作相应浇筑顺序优化、增强钢筋模板稳固性、调节混凝土凝结时间等方式进行调控,可以有效避免该类裂缝的产生。

(2)混凝土中后期出现新增的贯穿裂缝大多为收缩引起,针对该类裂缝通过合理设计分段浇筑长度、降低入模温度、采用镁质抗裂剂配制补偿收缩混凝土等措施,可以有效减少该类裂缝的产生。

(3)预埋温度应变计等辅助仪器可以直观有效地分析高性能混凝土抗裂剂在实体结构中的膨胀性能,对科学管控裂缝具有显著效果。