某发动机活塞环岸断裂原因分析及改进

2022-10-02陈小波

陈小波

(柳州五菱柳机动力有限公司,广西 柳州 545005)

0 引言

在倡导碳中和的大环境下,汽车行业各大主机厂都在卯足劲的开发高效率发动机1,以应对更为严格的排放及油耗法规,同时混合动力车型也有更高效率发动机的需求,各大主机厂为提高自己的形象品牌,也都在同步开展高性能发动机的研发,以应用在中高端车型上。某高性能发动机在开发过程中,出现活塞环岸断裂的情况,因此,本文针对该情况进行问题分析及改进验证。

1 问题发现

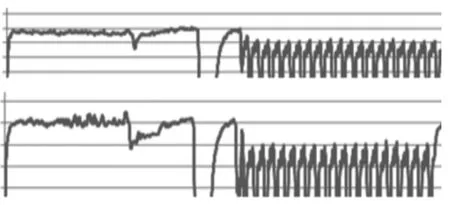

某高性能发动机在进行耐久测试过程中出现曲轴箱压力上限报警停机的情况。经现场排查,并使用测功机倒拖发动机转速至300 rpm,测量发动机缸压,其中第2缸出现缸压偏低的现象,经过使用内窥镜检查各气缸的缸孔,发现第2缸的活塞顶面存有大量机油的现象。经检查发动机主油道压力、机油温度、发动机进水流量等试验边界,未见明显异常的情况。如图1为主油道压力随发动机转速变化曲线,未见明显异常。

图1 主油道压力曲线

经过拆解发动机发现第2缸活塞环岸存在断裂的现象,如图2所示。经检测,失效活塞裙部无明显拉痕,活塞销座无裂纹,活塞环岸销座方向靠近发动机前端侧出现断裂的情况,断裂从第一环岸起始,整个活塞环岸出现断裂掉落现象。

图2 活塞环岸断裂

2 问题排查

用肉眼观察活塞断口位置,如图3活塞环岸断口断面,可见断口表面有明显的放射纹及宏观疲劳纹的现象,放射纹的收敛位置均位于第一道活塞环的环槽根部,环槽根部肉眼观察疑似无倒圆,可能存在应力集中情况。

图3 活塞环岸断口断面

断口经超声波清洗后使用电镜观测,断口表面均未见明显铸造缺陷,断口表面已被氧化,断口的断面未见疲劳条带。活塞疲劳源,箭头如图4所示。

图4 活塞断口疲劳源

活塞断口的疲劳源、扩展区以及瞬断区的形貌均为准解理2,具体形貌如下图5、图6。活塞断口表面的微观形貌全部为准解理断口,说明活塞环岸在裂纹萌生后,断口部位收到较大应力,裂纹扩展速度较快。

图5 活塞疲劳扩展区

图6 活塞瞬断区

截取故障件活塞部分样块进行金相组织及硬度检测,金相组织为a固溶体+分布均匀的细小点状共晶硅,级别为1级,组织细致,金相检测符合技术要求。同时检测硬度为103 HB,技术要求为100 HB-140 HB,硬度同样满足技术要求。

活塞环岸断裂件的裂纹源位置为疲劳源位于第一道活塞环的环槽根部,宏观观察可见裂纹源附近平面存在疑似加工刀痕的环状痕迹,如上图7所示,后经进一步确认该痕迹不是加工刀痕,为活塞环拍打痕迹。

图7 活塞断口旁压痕

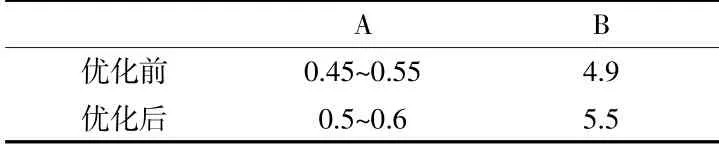

对环槽断裂的故障件进行第一环槽根部圆角测量,同时对同一批次活塞进行第一环槽根部圆角测量,测量结果见表1,测量结果合格(根部倒圆图纸要求为:0.45~0.55)。

表1 第一环岸根部圆角检测数据

对故障件进行化学元素分析,分析结果见表2。化学元素检测合格。

表2 化学成分(%)

3 方案改进

结合问题排查的综合分析,零部件质量未见任何异常。导致活塞发生疲劳断裂问题考虑两方面:一方面活塞本身设计强度不满足;另一方面活塞受力异常变化。通过对发动机标定数据进行回顾,检查发动机最大爆压是否超出设计,发动机耐久循环工况对发动机爆震情况进行监控,以监控防止异常的爆燃爆压导致活塞受力过大,引起疲劳发生。检查发现标定数据未见异常,同时在耐久工况中未见异常的爆燃爆震,因此优化活塞环岸疲劳断裂故障问题考虑从提升活塞强度方面降低疲劳发生的风险。

如图8为活塞环岸结构示意图,对A和B尺寸优化,优化结果如表3所列。

图8 活塞环岸结构示意图

表3 活塞尺寸优化对比

根据尺寸优化的结果进行活塞样件制造,并制作用于测试活塞各关键处温度,得出活塞表面各关键处的温度后用于活塞疲劳分析。如下图9为活塞温度场试验硬度塞的分布情况。根据温度场的试验要求,搭载发动机进行温度场试验。

图9 活塞硬度塞分布情况

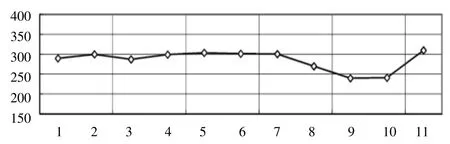

如下图10为各硬度塞布点4个缸的平均温度,最高温度为活塞为310℃。

图10 各布点平均温度

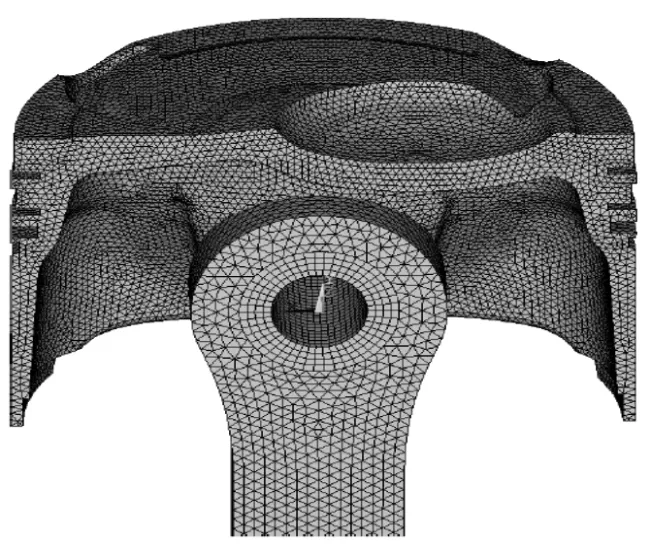

根据活塞温度场实测结果,将各部位的温度作为疲劳分析的输入边界3,对优化后的活塞进行疲劳强度有限元分析。活塞及其组件的有限元网格如下图11所示。网格信息见如下表格4。

图11 活塞有限元网格

表4 活塞及其组件网格信息

通过有限元仿真,优化后活塞第一环槽的疲劳安全系数为1.602,满足要求。如图12为第一环槽不同部位疲劳系数。

图12 活塞第一环槽疲劳系数

对改进后的活塞搭载发动机进行耐久检测,在整个检测过程再也没有出现类似问题,经过耐久拆机检查也未发现活塞环岸断裂及其他故障问题。同时进行高低温冷热冲击耐久试验,也顺利通过了相应的检测。

4 结语

通过对发动机进行耐久检测的过程中发生活塞环槽断裂的问题,经检测发现活塞环槽断裂为疲劳断裂,通过对活塞进行设计优化,并通过活塞温度场试验及有限元分析活塞疲劳安全检测,确认最终的优化方案,经验证,该优化方案能顺利通过发动机台架的耐久试验。