SUV尾门振动对声腔模态的影响

2022-10-02吴建华程大庆马思群

吴建华,程大庆,李 扬,马思群*

(1.大连交通大学 机车车辆工程学院,辽宁 大连 116028;2.北京鼎昱晨星技术服务有限公司,北京 101102)

轰鸣噪声对汽车驾驶有很大影响。汽车内部 的轰鸣噪声主要有发动机、轮胎等处的噪声,经板件和空气振动传递到车内形成。因此,影响车内噪声的两大因素为板件的振动特性和车内声腔的声学特性。本文分析车内声腔的声学模态及频响函数,进行车身结构的优化,避免振动导致的轰鸣噪声,从而获得车内声学特性较好的舒适性环境。

1 声腔模态与轰鸣噪声

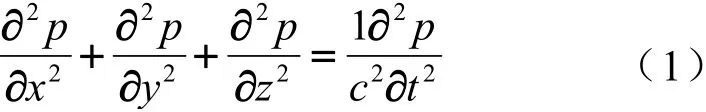

车辆在封闭状态下,车内声气由于弹性会形成振动模态,或称声腔模态。理论上该声腔模态仅与封闭声间的几何尺寸有关,其声学方程为

式(1)为理想状态假设,即声腔壁为刚性,但是在低阶声腔模态的频率范围内,组成车内声间的车身并非刚性,是由钢板冲压焊接而成的薄壁结构,本身有频率及振型。某一频率的声波在车内传播时,入射波和入射波与车内壁薄板反射波产生干涉,当某些钣金振动频率与声腔频率相近或一致时,会形成很强的流固耦合作用。这也是车内声腔模态的产生机理。

当外界激励频率与车内声腔模态频率在20 Hz~200 Hz范围内产生共振时,车内声腔共振位置处会产生很强的低频声压脉冲,产生的噪声会给驾乘者带来不舒适感。激励方式主要有发动机、传动系统、排气系统、不规则路面。

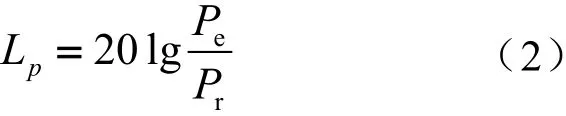

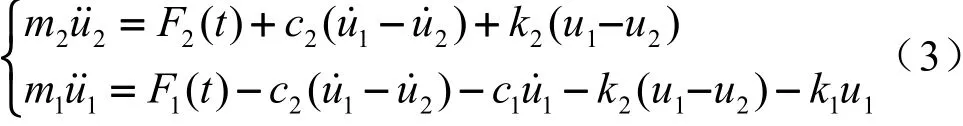

声腔模态通常被认为是无法改变的,当车辆的尺寸确定后,声腔模态随之确定。测试声腔模态的目的,主要是了解车内声压的分布,其声压级公式为

式中,L是声压级;为实际声压;为参考声压,通常取=2×10Pa。

在频率分析时,声腔模态是禁区,通过加强梁或钣金,使其振动频率改变,与声腔模态错开一定频率。

2 低频声腔模态的改变

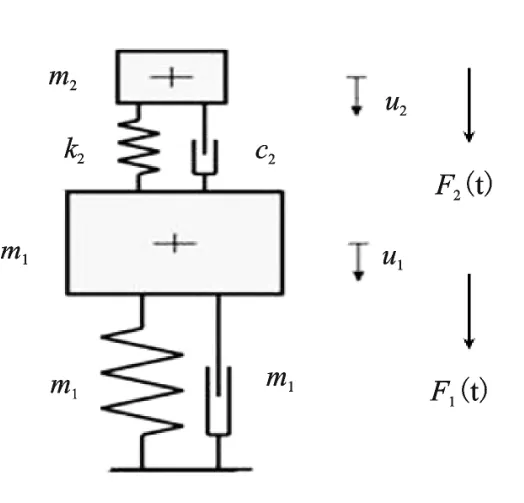

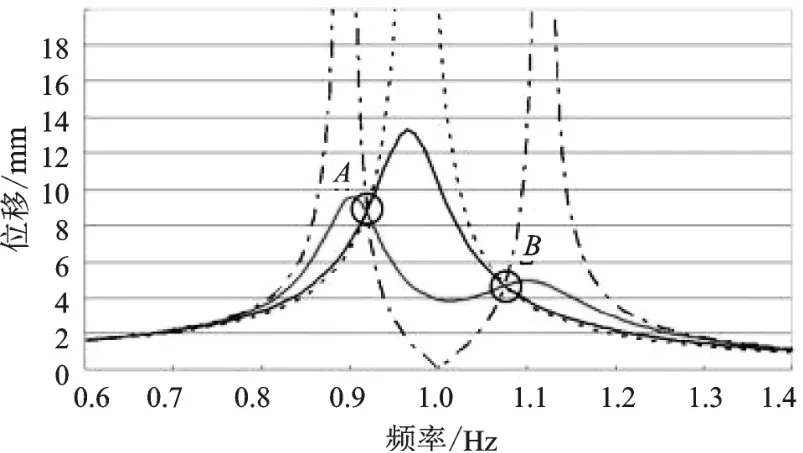

在大多数的车辆噪声、振动与声振粗糙度(Noise, Vibration and Harshness, NVH)测试分析中,特别是SUV的轰鸣噪声研究中,人们都注意到了车内的轰鸣噪声与后备门、前风挡有关。在解决车身局部振动与声腔模态时,毫无例外的是将车身局部钣金作为研究对象,通过限制车身局部钣金在共振频率处的振动,进而降低车内低频轰鸣噪声。比如利用动态吸能器,吸收关键点的振动,如图1所示。

由图1可列强迫振动方程式(3),即

如图2所示,通过把视为钣金件的质量体,在其上附加一个的质量体,将原本一个大的峰值,变为和两个小的峰值,从而抑制钣金件的振动。车身局部钣金模态与声腔模态耦合,如果将声腔气体作为研究,将车身薄壁钣金作为,虽然无法改变,但是通过改变的质量和刚度,可以在某些频率上改变车内声腔模态,降低车内低频轰鸣噪声。可利用振动的声腔使钣金产生振动来实现吸能。

大多数车辆的声腔模态的低阶振型表现在纵向上,该SUV的纵向尺寸较长,其低频峰值频率更低,影响更显著。SUV尾门的法向与纵向的夹角较小,对该方向的模态影响较大。当车内声腔受到激励时,振动的声腔驱动尾门钣金振动,适当调节钣金的振动频率,使之起到吸能的作用,就可以实现对声腔模态的改变。

3 模态测试及分析

进行某SUV的声腔模态测试。测试设备采用麦克风传感器B&K 4189-A-201;麦克风标定器PCB CAL200;前端LMS SCM05;体积声源LMS LMFVVS。

声腔模态测试共设置181个测点,单个体积声源放置在行李箱左后方;测试方法为固定体积声源,移动麦克风;频率激励范围为20 Hz~800 Hz。

测点布置要均匀,以便能反映车身的整体模态, 在部分区域可增加布置点。声腔模态测点分布如图3所示。

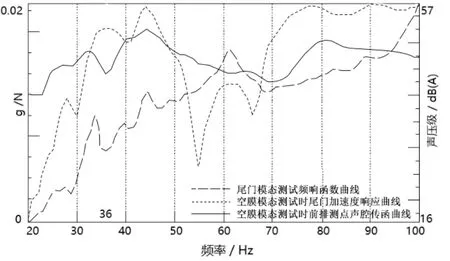

通过声腔模态测试,发现尾门受到声腔的激励,在36 Hz出现峰值,即当外部激励源激励起车内声腔模态时,车内声腔在36 Hz时会激励起尾门的振动。数据如图4所示。

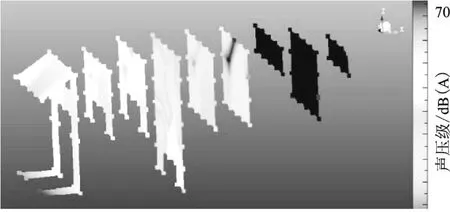

在尾门发生振动时,测得空腔模态声压分布如图5所示。其中高压区主要分布在前排空间。

通过尾门模态测试时,发现尾门在36 Hz时本身并无模态。数据如图6所示。

由于车辆尾门的面积大,通过主动设计尾门的振动模态频率,尾门在声腔激励时,起到一个动力吸振器的作用,从而实现改变车内声腔模态的作用。

尾门频率设计时要考虑有多种选择,比如是用刚体模态还是用柔性体模态实现上述功能。其中刚体模态决定于尾门的质量和胶垫的刚度,但存在安装一致性的风险;柔性体模态的安装一致性影响较小,但需要弱化尾门板存在异响的风险。

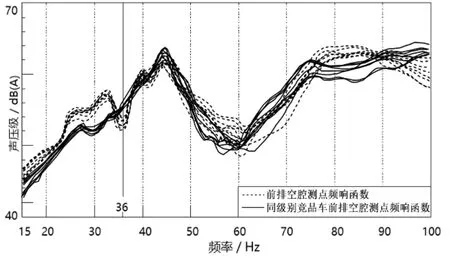

频率选择方面,通过某SUV车内前排声腔测点位置的频响函数分析,如图7所示。在36 Hz附近的谷值,可用来降低该车型在23 Hz~40 Hz范围内的传递函数,改善前排声腔区域的低频轰鸣噪声。当然产生谷值的频率设计在23 Hz~36 Hz范围内,可以进一步降低该车在23 Hz~40 Hz范围内的传递函数,但是会牺牲加速时的噪声性能,国内很多车受到1 000 r/min~1 200 r/min起步轰鸣的困扰,因此,谷值频率设置在36 Hz附近是合理的。

通过车内后排声腔测点位置的频响函数分析,如图8所示。对于后排声腔而言,36 Hz的谷值也可改善该区域噪声,但效果没有前排显著。

4 测试结果对比

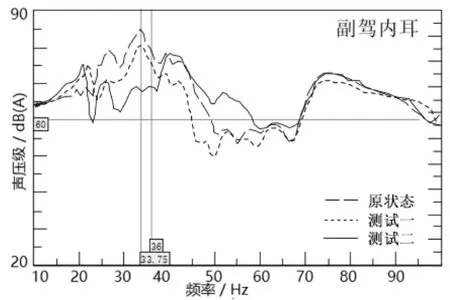

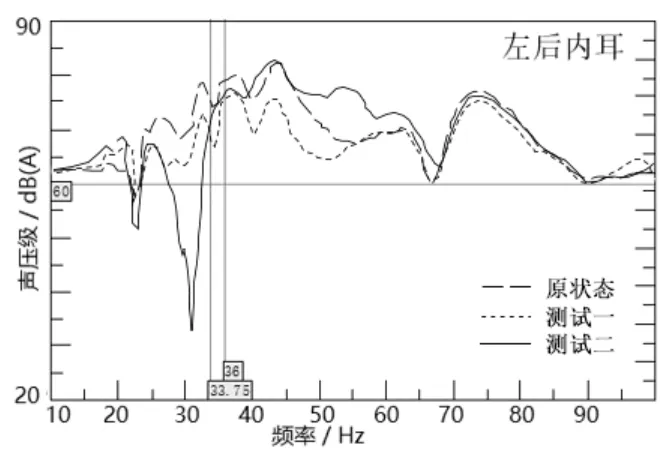

对尾门采用两种方法进行优化测试,在前后排四个主要位置测得数据,如图9—图12所示。对比发现,测试一显示,在23 Hz~36 Hz范围内前后排峰值均显著降低;测试二显示,在23 Hz~36 Hz范围内前后排峰值均降低,且前排33 Hz附近峰值也消失。即达到降低该车在23 Hz~40 Hz范围内的传递函数,改善该车体低频的轰鸣噪声的目的。

5 结论

车内声腔产生低频轰鸣噪声问题时,需找到轰鸣噪声的激励源以及声腔模态共振的频率并解耦。一般解决车内声腔模态与车身钣金件模态耦合的方法是限制薄壁钣金件的振动,采用改变结构刚度、施加阻尼、添加筋板等措施来降低部件的振动量。但通过研究,由薄壁钣金件振动实现声腔内入射波和入射波激励起车身钣金振动后,产生的波形相互叠加消失,同样可以改善车内声腔模态,进而解决车内轰鸣噪声问题。