纯电动汽车踏板感开发浅析

2022-10-02唐保龙刘成功

唐保龙,刘成功,马 超

(吉利汽车研究院(宁波)有限公司,浙江 宁波 315336)

随着汽车保有量增加,汽车带来的环境污染、石油短缺、气候变化等问题已受到国际社会的广泛关注,由此纯电动汽车的发展受到重视,在政策支持及市场需求的推动下,市场份额快速增大。纯电动汽车因其本身特点需求,传统的制动系统已无法满足其智能化、电气化的需要,电子液压制动系统快速普及。随着汽车的普及,消费者对汽车的认知进入新的高度。对于制动性能来说,消费者不再满足于制动距离等基本性能,对踏板感也有了更高的要求,例如“减速不符合预期、踏板发硬、踏板空隙太大”“空行程偏长”“踏板力大”等反馈日趋见多;另一方面,如果汽车的踏板感无法满足消费者的需求,市场口碑会变差,最终会影响销量,甚至有退市的风险。

1 纯电动汽车制动系统

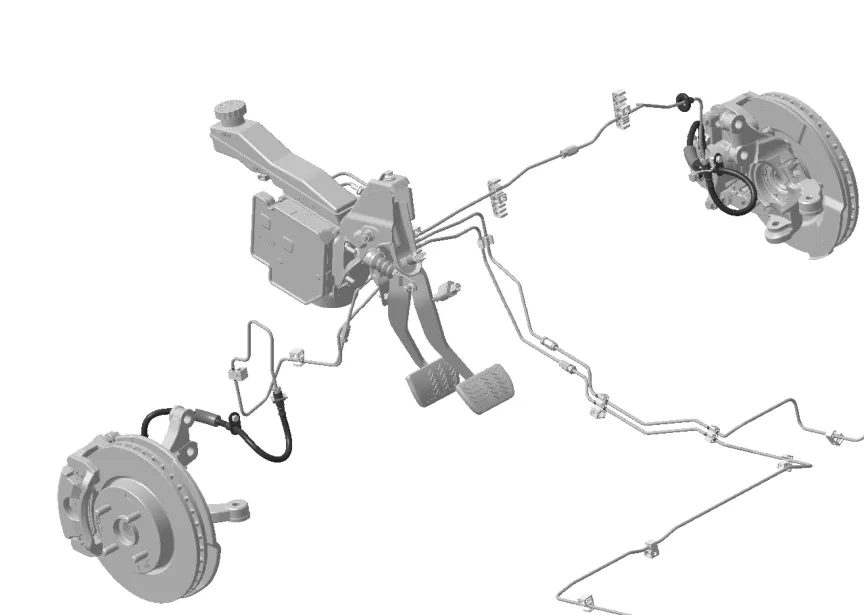

踏板感的开发策略和影响因素与制动系统的类型密切相关。纯电动汽车与内燃机汽车因系统构成及开发理念不同,对制动系统有明显不同的要求。一是纯电动汽车没有内燃机提供真空源,所以需要其他制动助力系统代替真空助力器,比如使用电子助力器等;二是提高续航能力是电动汽车的核心需求之一,传统制动系统无法进行能量回收或者回收率低等原因,无法满足电动车的需求。这也推动了新型集成制动系统的应用,其中电子液压制动系统(Electro Hydraulic Brake,EHB)是一个重要方向。示意图如图1所示。

此系统主要特点:(1)电子助力器取代了真空助力器,摆脱了对真空源-发动机的依赖;(2)踏板感模式多样化,可以根据需求设定不同的助力,调校出不同的踏板感,而真空助力器的硬件一旦确定,踏板感模式不可调整,且只有一种模式;(3)控制系统解耦,提高能量回收效率,增加续航;(4)支持智能驾驶等。基于以上特征,EHB受到纯电动汽车的青睐。也是由于电控系统的可调性,给踏板感的开发带来了挑战。

2 踏板感定义、评价及影响因素

踏板感是指驾驶员在行驶制动过程中,对感受到的踏板力和踏板行程与所期望的减速度匹配程度的主观感受,是制动性能的重要组成部分。

制动过程中,驾驶员根据减速需求,踩下制动踏板,踏板推动液压主缸,在制动助力器的帮助下,产生一定压力的油液通过制动油管传递到四个车轮的基础制动器,进而使摩擦片压紧制动盘产生摩擦力矩阻碍车轮的转动,最终车轮与地面的摩擦力提供制动力,使车辆减速,达到降低或者直至使车辆停止的状态。

从整个制动过程中可以看出驾驶员可以感受到的有踏板力、踏板行程以及车辆的减速度等。通过主观描述以及客观测试这些现象,转化为可评价的维度,进而指导踏板感的开发。

基于用户的使用场景,主观评价可分为轻制动、中制动、紧急制动三个工况。由于踏板布置对踏板感的影响重大,在开发中纳入考查维度。所以主观评价工况有(1)静态评价:主要考查踏板布置是否合理,比如AB踏板高度差、踏面粗糙度、踏板高度、踏面角度、踏板有无松旷感等;(2)轻制动:减速度控制在0.3以下,主要考查踏板空行程、踏板力、阶跃感、阻尼感等;(3)中制动:减速度控制在0.3~0.6以内,主要考查踏板力、踏板行程、踏板线性感、减速度的稳定性、迟滞感、滞后感等。(4)紧急制动:减速度控制在0.6以上,主要考查踏板线性感、迟滞感、踏板力、踏板行程等。

客观评价是在制动过程中对车辆参数测量与监控及分析,主要指测量减速度、踏板行程、踏板力以及分析它们之间的关系。

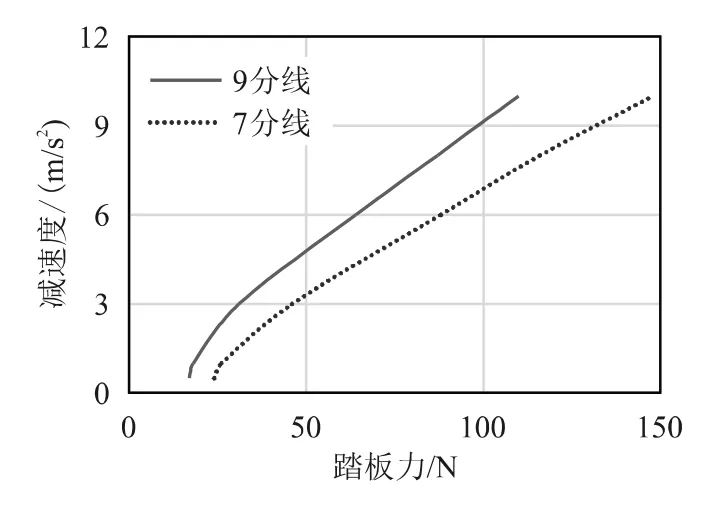

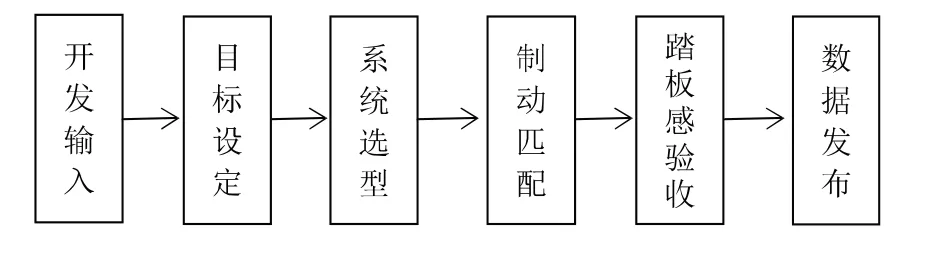

在踏板感开发过程中,通过对以往车型的评价结果与数据积累,在特定的制动测试路面,以初始车速为80 km/h,踏板按照17±3 mm/s的速度进行制动测试,总结出指导踏板感开发的评价标准线,即9分线与7分线,如图2和图3所示。为确保开发效率以及避免客户抱怨,每款车型的踏板感曲线均需在此区间内,但可根据不同的车型定位和风格调校出适合的曲线。汽车对制动踏板感的需求。制动踏板感开发是全过程流程,从设计之初的踏板感风格定义到最后的验收冻结,环环相扣。纯电动车的踏板感开发流程如图4所示。

满足9分线与7分线是踏板感开发的基本要求。在项目开发之初,基于评价基准线及项目定义要求,明确踏板感风格,开发过程中通过匹配制动系统参数优化减速度、踏板力、踏板行程的曲线等客观目标,达成主观目标。

从以上分析可以看出,影响踏板感的整车与系统参数:(1)整车参数主要包括重量相关的整备重量、轴荷分配,轮胎的尺寸、滚阻系数等;(2)车辆总布置包括H点坐标位置,制动踏板高度、踏板面角度等踏板布置、与加速踏板的位置关系等;(3)制动系统参数包括基础制动器尺寸、主缸直径、摩擦片的摩擦系数、制动盘的有效半径、油液容量、缸径等;(4)制动助力器相关的助力比、始动力、空行程等,制动主缸直径、踏板行程等;(5)制动踏板相关的刚度、安装位置、旋转轴线、踏板总成的回位特性等。

3 踏板感的开发流程

在传统的开发体系中,踏板感的开发工作集中在对制动器的硬件调整上。由于硬件优化空间小,很难开发合适的踏板感,已经不适应纯电动

(1)开发输入,根据市场需求或者相关部门的车型定义输入,明确踏板感开发策略及踏板感风格,比如车型定位、客户群体、竞争车型等信息。确定目标客户群体,识别消费者的喜好、需求等是开发是否正确的前提。

(2)目标设定,根据以上的开发输入,通过与竞品车对比分析及市场调研,明确开发车型的踏板感的开发需求与具体要求,设定合理的开发目标。

(3)系统选型,踏板感开发目标设定完成后,进行系统选型与可行性分析,确定达成路径,并与相关部门达成一致,识别风险与提出解决措施,提前规避风险。

(4)制动匹配,系统选型后,踏板感开发进入匹配阶段。包括软硬件开发与校核,根据需要对各个参数进行调试与锁定。

(5)踏板感验收,踏板感的验收包括主客观的验收。验收前明确参数,包括软件版本号,车辆状态是否满足要求,场地与环境是否符合验收标准等。

(6)数据发布,完成验收的数据经过数据集成确认和运行校验无误后,赋予版本号后正式发布并存档。

4 实例分析与应用

本公司开发了一款搭载EHB系统的纯电动汽车。通过与市场、战略部门沟通协商后,明确了制动踏板感的开发目标与策略,目标设定完成后,进入工程开发阶段。首先是系统选型,基于整车信息初步校核制动系统的适配性。

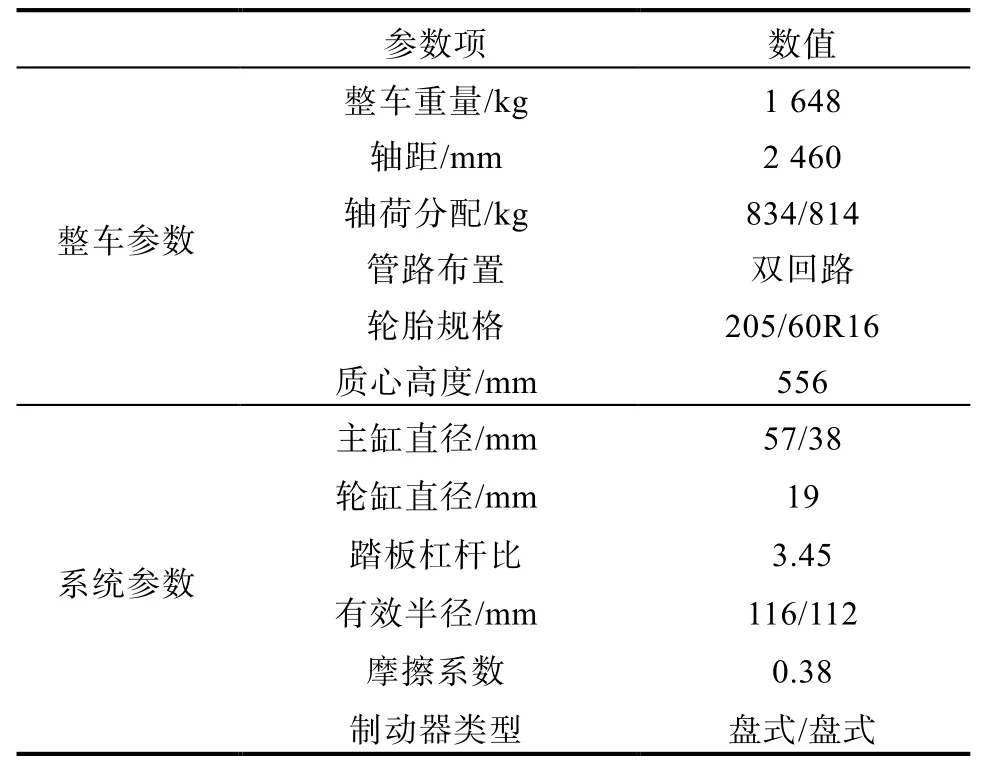

车辆的主要参数如表1所示。

基于整车及初选的制动系统,利用仿真手段进行初步校核与分析,识别制动系统能力和匹配程度。在仿真之初,根据车辆参数制作配置文档,包括整车与系统参数、需液量参数、制动盘参数等,完成参数输入后,点击开始分析,显示完成分析后,可得出仿真结果。仿真界面如图5所示。

本次仿真的结果如图6和图7所示。

从仿真结果看,选定的系统基本满足踏板感开发的要求。

踏板的布置对踏板影响不容忽视。在满足整车布置及法规要求的前提下,充分考虑踏板感的需求。踏板布置示意图如图8所示。

尤其踏板踏点至踵点距离、踏板面倾角、踏板与前排座椅的位置关系等,以上布置均能影响驾驶员脚的角度及舒适感,进而影响脚对踏板反力感受及脚的疲劳感。布置参数如表2所示。

踏板布置完成后,根据开发进程制作M车或者VP车进行踏板感调校。踏板感调校通过对电子液压控制系统标定及与制动系统的参数优化,以满足各项指标要求。在电子液压制动系统的调校中,电磁液压系统的系统弹簧刚度系数的设定是重点。弹簧刚度系数影响推杆位移与力的关系,进而影响踏板力。

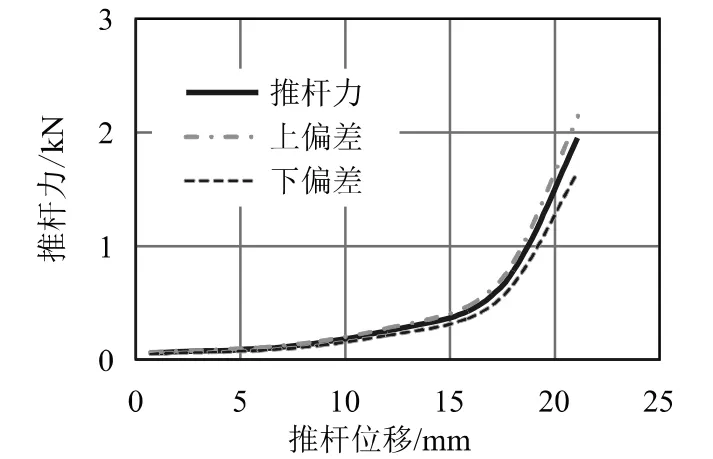

在系统选型时,选定弹簧系列与类型。通过对改制车的评价与数据分析,初步拟定弹簧刚度系数。利用M车或者VP车进行调校与优化弹簧刚度系数,并最终锁定。弹簧刚度系数要求如图9所示。

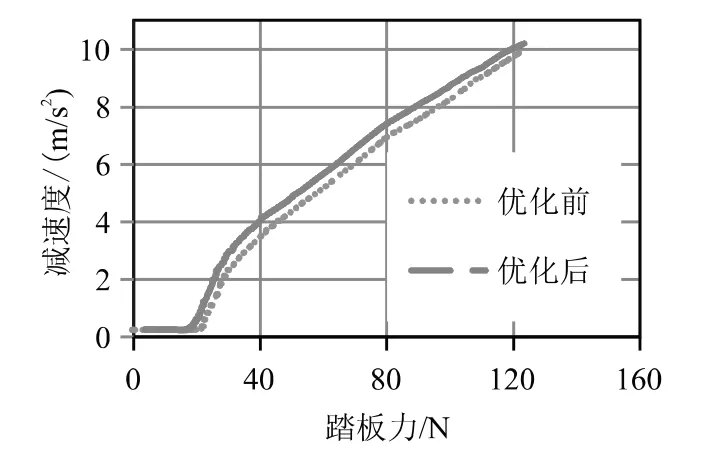

在本车型的制动踏板感开发过程中,发现踏板力稍微偏大,无法满足主观评价需求,通过排查原因,锁定方案为优化制动踏板布置。通过与总布置的沟通,重新调整踏板的布置,降低制动踏板踏点高度,踏板感得到了很大提升,满足了主观评价要求。改善结果对比如图10所示。

从对比结果可以看出,通过调整踏板的布置可以改善踏板力,进而改善制动踏板感。

(6)完成踏板感的工程开发后,需要对踏板感进行主客观的评价验收。本次验收在盐城试验场开展。

主观评价结果如表3所示。

从验收结果可以看出,满足设定的目标要求,无明显问题。

客观测试结果如图11、图12所示。

从主客观的验收结果看,满足开发目标,在组织非专业用户的评价中也得到了好评。

另外,纯电动汽车在制动时,电驱进行能量回收,影响汽车减速度,所以踏板感开发时需要考虑此种能量回收强度下的工况,并进行主客观评价验收。同时,利用控制系统的解耦功能,开发出不同模式的踏板感,满足不同客户的需求。

5 结语

为满足消费者对踏板感的要求,主机厂需认识到提升踏板感的重要性。本文通过对比纯电动汽车与传统汽车的制动系统的区别,深入分析踏板感的影响因素,并总结出应对新形势的踏板感开发流程,无论对解决现有车型的踏板感问题,还是新开发踏板感都有参考和指导意义。