五轴加工中心误差敏感方向热误差试验分析*

2022-09-30朱炜炜葛广言冯晓冰李全林杜正春杨建国

□ 朱炜炜 □ 葛广言 □ 冯晓冰 □ 李全林 □ 杜正春, □ 杨建国,

1.宁波科威联创数控技术有限公司 浙江宁波 315400 2.上海交通大学 机械与动力工程学院 上海 200240

1 试验背景

数控机床在切削加工时,存在机床热变形,使刀具和被切削工件之间的相对位置发生变化,由此产生加工误差。机床热变形误差是影响机床加工精度的主要因素之一[1-2]。大量研究表明,热误差是机床的最大误差源,数量占机床总误差的40%~70%[3-4]。减小热误差主要有两大类方法——改善机床设计和误差补偿[5-6],最经济有效的方法是对机床热误差进行实时补偿[7]。近年来,随着传感器技术和计算机技术的发展,基于软件的实时误差补偿在有效提高机床精度方面受到广泛重视,并逐步得到推广应用[8-10]。

笔者对国产五轴车铣复合加工中心车削加工中的工件径向,即误差敏感方向的热误差进行试验分析,通过误差因素分离的方法,对各误差因素进行单因素试验,并在实际切削工件中实施热误差实时补偿,补偿后工件的直径尺寸误差稳定在7 μm内。

2 误差敏感方向热误差问题

国产高端五轴车铣复合加工中心融合多项专利技术,代表了国产五轴加工中心较高的制造水平。然而,这一五轴加工中心在生产现场进行车削测试时却出现了径向尺寸误差过大的问题,加工后工件径向尺寸逐步增大,并存在波动,直至最终增大50 μm左右。车削测试在4月进行,气温为15 ℃左右。工件为圆柱体,每件切削3 min,主轴以800 r/min的速度连续运转,切削完成后立即测量径向尺寸。在初始阶段,工件径向尺寸变化显著,前十几件工件径向尺寸增大20 μm左右。随后工件径向尺寸增大的趋势变缓,2 h后逐步趋于稳定。停机时所有电机断电,水冷系统继续工作,1 h后开机重新开始加工,第一件工件的径向尺寸回跳,与停机前最后一件工件的径向尺寸相比偏小。随着切削的进行,工件径向尺寸再次逐步增大,然后趋于稳定。在切削、停机、继续切削的循环中,五轴加工中心温度变化,导致工件径向尺寸一直在变化或波动,径向即为误差敏感方向。

3 热误差因素分离

五轴车铣复合加工中心有三个正交直线轴,分别为直线轴X轴、直线轴Y轴、直线轴Z轴,有两个旋转轴,分别为车削轴C轴、铣刀轴B轴。直线轴X轴即径向,也即误差敏感方向。车削轴C轴包含两个电主轴,铣刀轴B轴包含一个电主轴,五轴加工中心整体发热较为严重。五轴加工中心配置独立的水冷系统,正常工作时,水冷系统驱动循环水流在各电主轴的冷却装置中往复流转,当循环水温达到设定的制冷温度阈值时,压缩机开始制冷,迅速降低水温,再通过热交换作用冷却各电主轴。各伺服电机轴由于电机自身发热及运动摩擦生热,也会引起床身及导轨、光栅尺温升,从而产生热变形误差。厂房内没有空调,五轴加工中心各结构件还会受到室温变化的影响,产生热变形。总体而言,这一五轴加工中心结构复杂,影响热变形的因素很多,需要对影响误差敏感方向热误差的各个因素进行有效分离,找出对热误差影响的主要因素。

通过对五轴加工中心结构及各热源、冷却源的分析,总结出可能影响工件径向尺寸,即误差敏感方向热误差的因素,具体包括:

(1) 水冷系统对电主轴热误差的影响;

(2) 直线轴X轴龙门架由于直线轴X轴、直线轴Y轴、铣刀轴B轴电机发热而引起的热变形;

(3) 电主轴电机通电后发热产生的热误差;

(4) 直线轴X轴光栅尺由于直线轴X轴、直线轴Y轴、铣刀轴B轴电机发热而引起的热误差;

(5) 直线轴X轴光栅尺由于运动温升而引起的热误差;

(6) 铣刀轴B轴热误差;

(7) 液压油温升对电主轴热变形的影响;

(8) 电主轴电机连续旋转发热,在水冷系统共同作用下产生的电主轴热误差。

工件误差敏感方向热误差是以上八个因素综合影响的结果,需要采取分离方法,独立提取各误差因素,测试其对误差敏感方向热误差的影响程度。

4 热误差试验

通过单因素试验,分析各因素对误差敏感方向热误差的影响,以便建立热误差补偿模型。

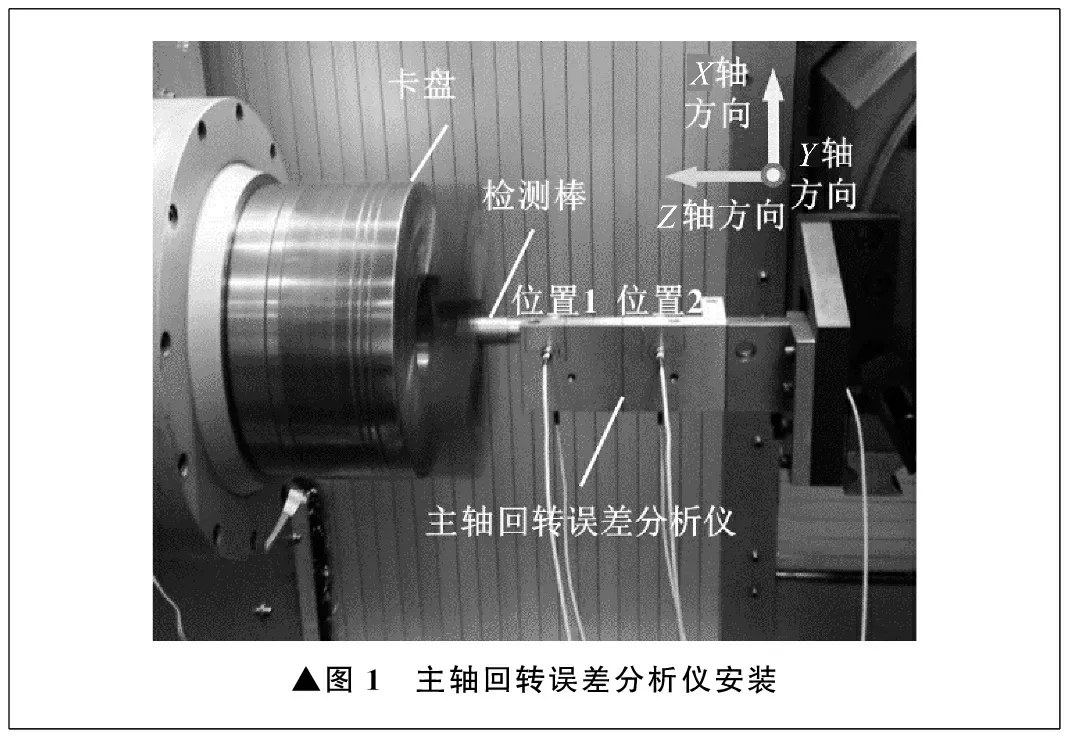

4.1 水冷系统影响

采用主轴回转误差分析仪,检测棒装夹在电主轴卡盘上,五个微位移传感器通过专用夹具安装在直线轴Y轴的前端,可同时测量位置1和位置2在直线轴X轴、直线轴Y轴方向上的位移,以及检测棒底端在直线轴Z轴方向上的位移。主轴回转误差分析仪安装如图1所示。

▲图1 主轴回转误差分析仪安装

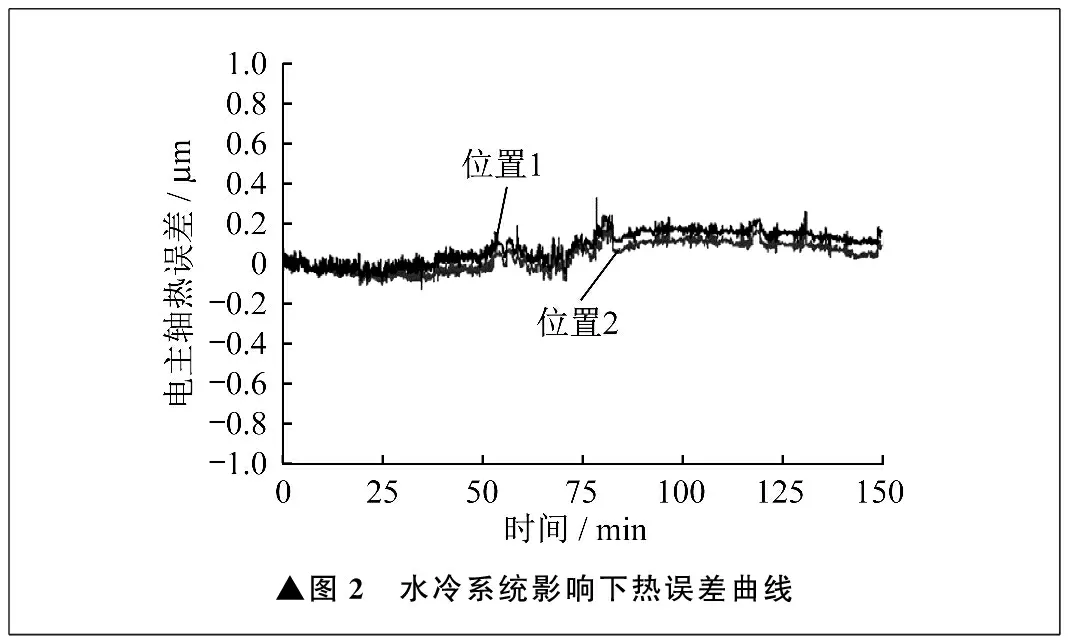

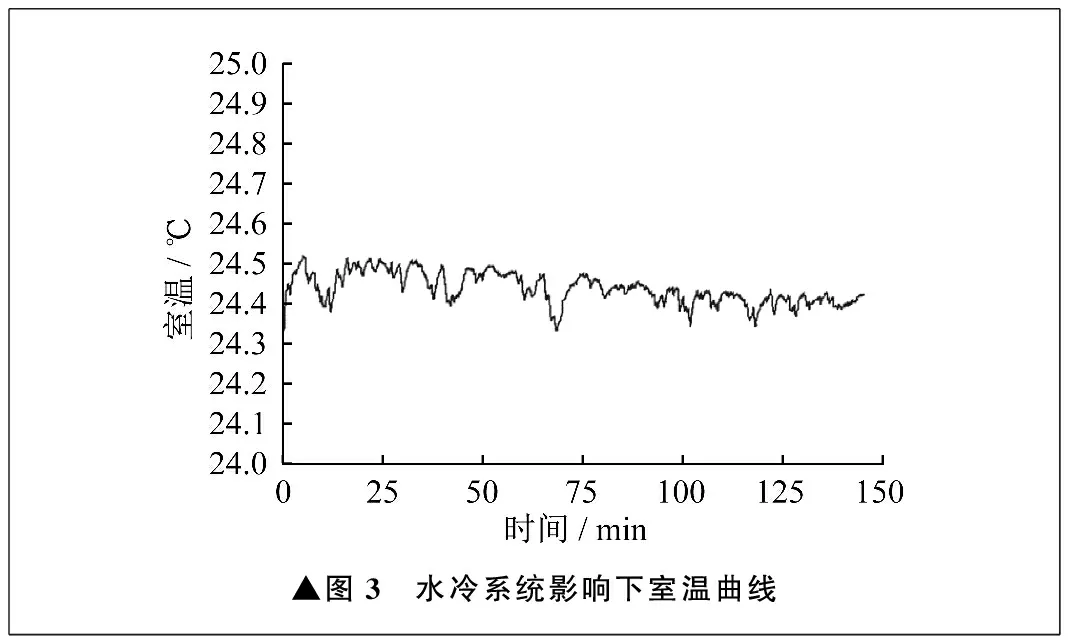

同时通过温度传感器测量室温变化,试验周期为150 min,其间关闭五轴加工中心电源,开启水冷系统。水冷系统影响下热误差曲线如图2所示,室温曲线如图3所示。由图2、图3可以看出,在150 min试验周期中,电主轴在直线轴X轴方向只偏移不到0.6 μm,室温变化在0.3 K以内,可见水冷系统单一作用对误差敏感方向热误差的影响很小,可以忽略不计。

▲图2 水冷系统影响下热误差曲线

▲图3 水冷系统影响下室温曲线

4.2 直线轴X轴龙门架影响

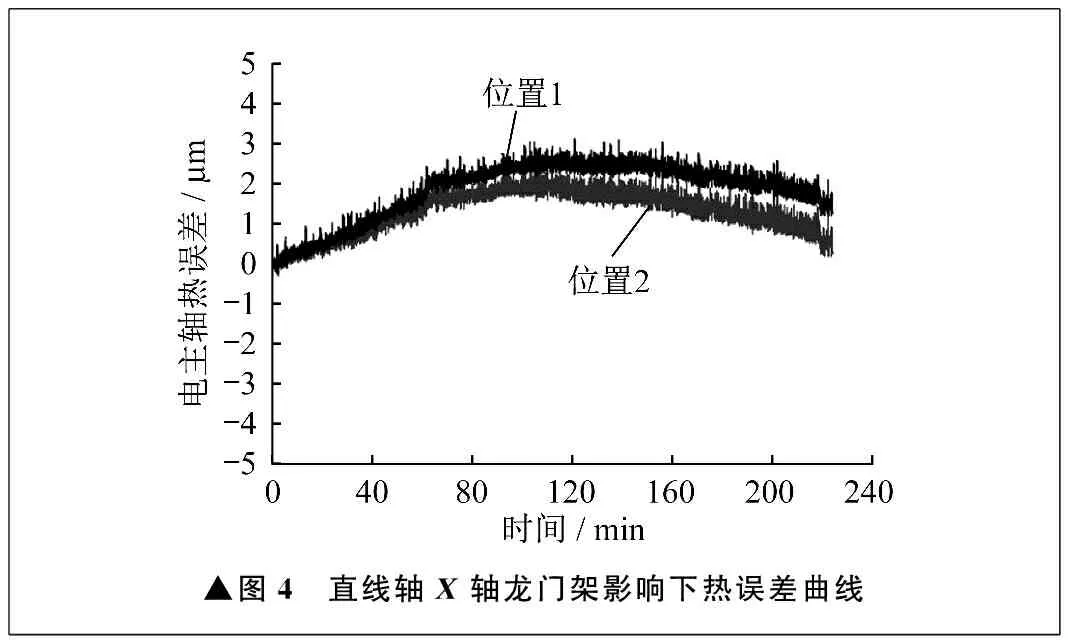

采用主轴回转误差分析仪,直线轴X轴伺服电机通电,电主轴电机和水冷系统均断电,直线轴X轴龙门架影响下热误差曲线如图4所示。

▲图4 直线轴X轴龙门架影响下热误差曲线

由图4可以看出,在240 min试验周期中,直线轴X轴龙门架单向有2.5 μm左右热误差存在,导致工件径向尺寸偏差5.0 μm,影响较小,可以忽略不计。图4中位置1和位置2热误差数据接近,说明直线轴X轴龙门架没有扭转热变形。热误差约在120 min时达到最大,之后由于达到热平衡状态而趋于稳定。在进行其它热误差因素试验时,应首先使直线轴X轴龙门架达到热平衡状态。

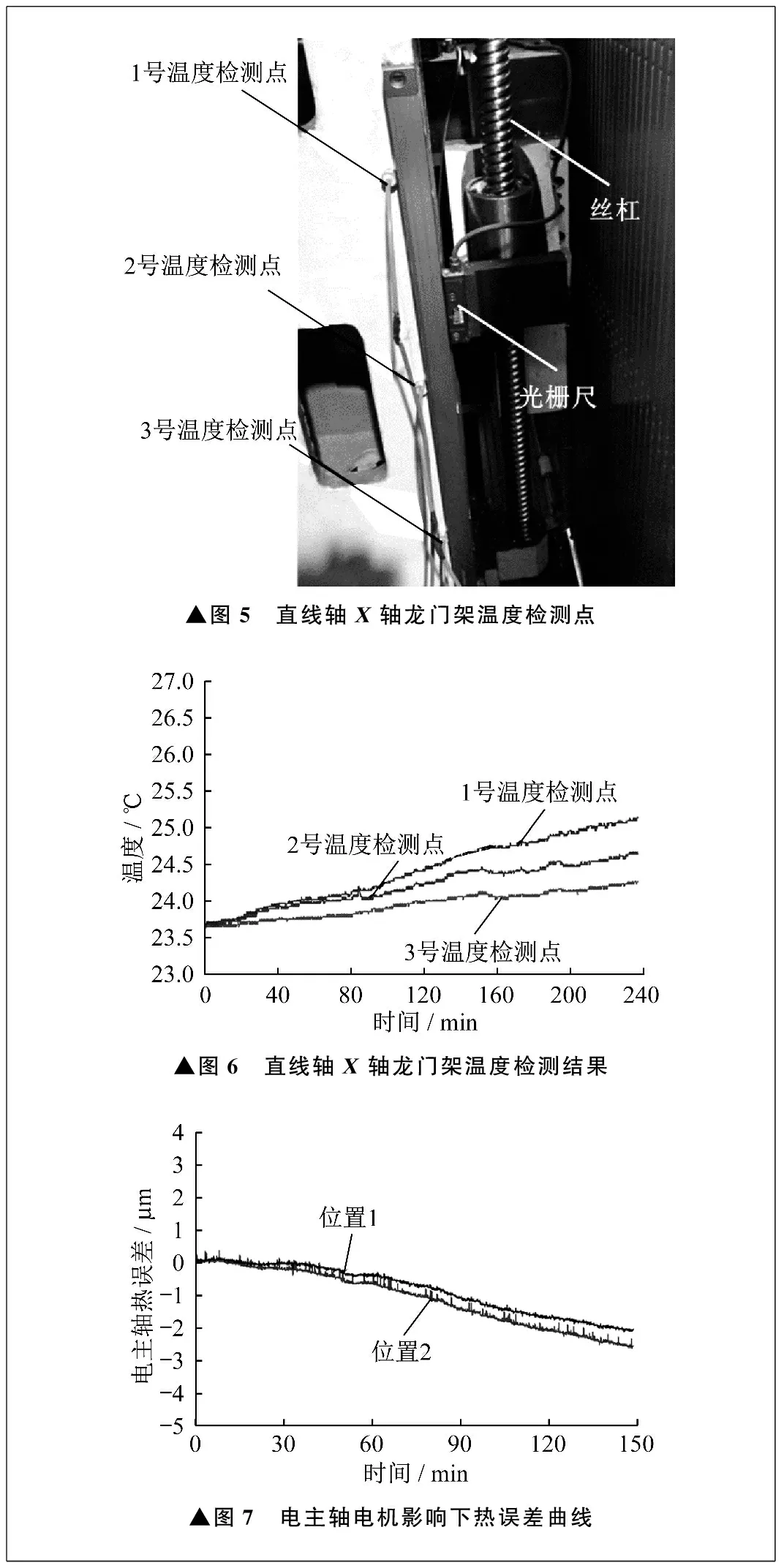

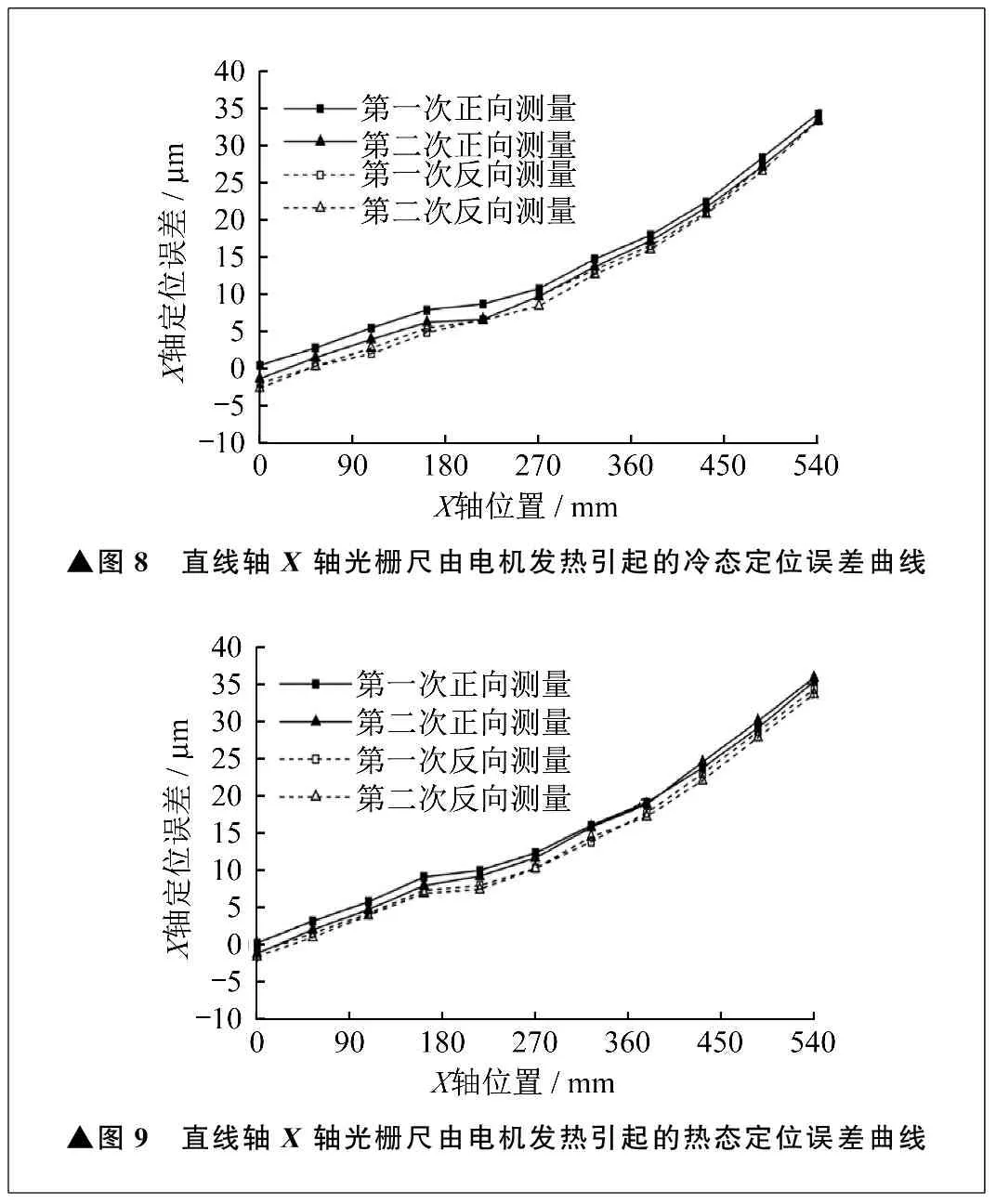

在直线轴X轴龙门架沿光栅尺布置三个温度传感器,检测温度变化,如图5所示。温度检测结果如图6所示。由图6可以看出,三个温度检测点的温度都呈现逐步升高的趋势,1号温度检测点的温度为25.1 ℃,2号温度检测点的温度为24.7 ℃,3号温度检测点的温度为24.3 ℃,三个温度检测点的温度呈现出梯度变化,这与电机的热传导规律相符。

▲图5 直线轴X轴龙门架温度检测点▲图6 直线轴X轴龙门架温度检测结果▲图7 电主轴电机影响下热误差曲线

4.3 电主轴电机影响

采用主轴回转误差分析仪,在直线轴X轴龙门架达到热平衡状态后,电主轴电机通电,水冷系统仍然关闭,电主轴电机影响下热误差曲线如图7所示。

由图7可以看出,在150 min试验周期中,电主轴热误差小于3μm,且为负值,由此引起工件径向尺寸偏小近6 μm。考虑到冷却水的循环还会带走一部分热量,电主轴电机仍然不是造成误差敏感方向热误差的主要因素。

4.4 直线轴X轴光栅尺由电机发热引起热误差

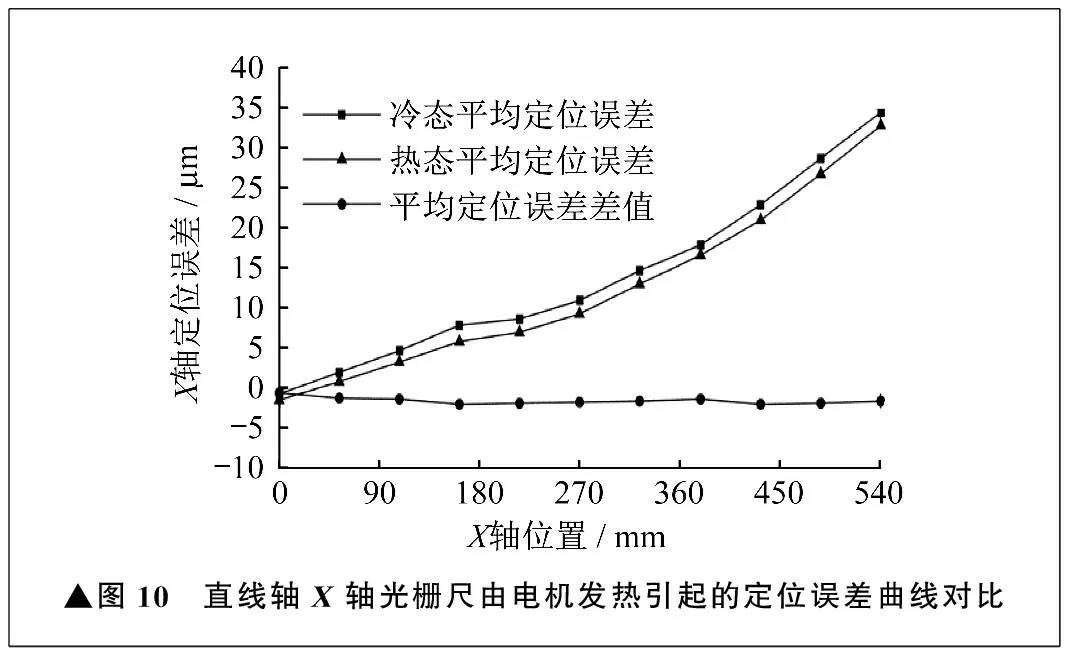

采用激光干涉仪测试直线轴X轴光栅尺由于直线轴X轴、直线轴Y轴、铣刀轴B轴电机发热而引起的热误差,关闭水冷系统,各电机发热4 h,冷态定位误差曲线如图8所示,热态定位误差曲线如图9所示,室温波动在0.5 K以内。

▲图8 直线轴X轴光栅尺由电机发热引起的冷态定位误差曲线▲图9 直线轴X轴光栅尺由电机发热引起的热态定位误差曲线

各电机经4 h发热之后,1号温度检测点的温度为25.6 ℃,2号温度检测点的温度为24.5 ℃,3号温度检测点的温度为23.8 ℃,温度梯度接近2 K。对图8、图9数据取平均值,并做差,得到直线轴X轴光栅尺由电机发热引起的定位误差曲线对比,如图10所示。由图10可以看出,热态平均定位误差与冷态平均定位误差的差值在2 μm以内,说明直线轴X轴光栅尺由电机发热引起的热误差影响很小,可以忽略不计。

▲图10 直线轴X轴光栅尺由电机发热引起的定位误差曲线对比

4.5 直线轴X轴光栅尺由运动温升引起热误差

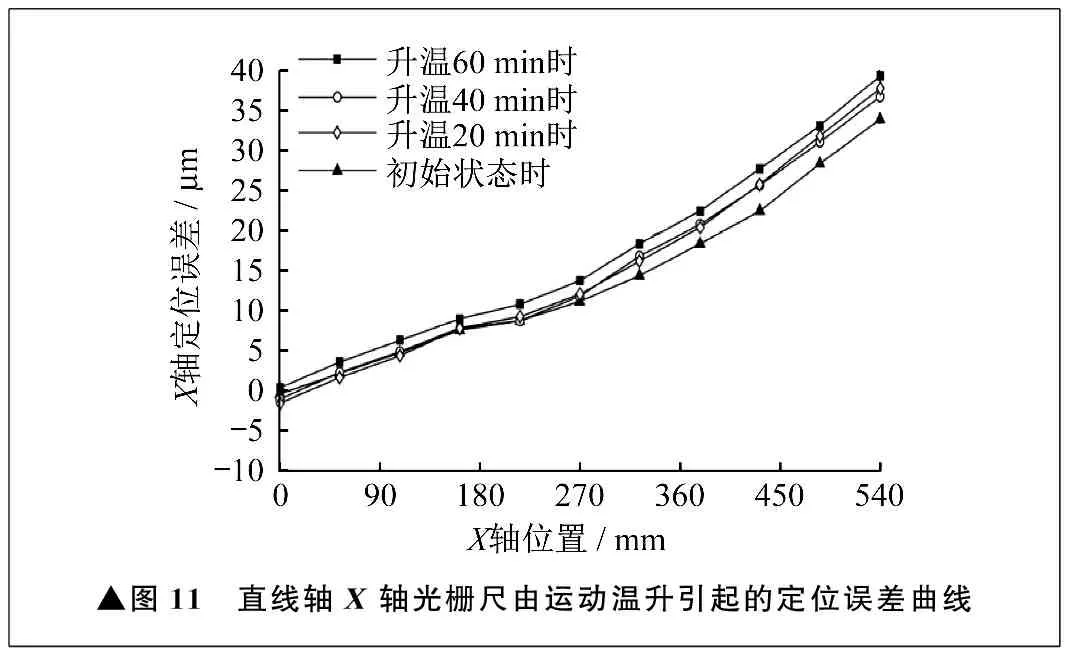

直线轴X轴以8 m/min速度上下运行,时长1 h,其间每20 min采用激光干涉仪测试来回三次的定位误差,取平均值,室温波动在0.5 K以内。经1 h运动温升后,1号温度检测点的温度为26.4 ℃,2号温度检测点的温度为25.1 ℃,3号温度检测点的温度为23.5 ℃,温度梯度接近3 K。直线轴X轴光栅尺由运动温升引起的定位误差曲线如图11所示。

▲图11 直线轴X轴光栅尺由运动温升引起的定位误差曲线

由图11可以看出,直线轴X轴光栅尺由运动温升引起的定位误差只变化4 μm,同样可以忽略不计。

4.6 铣刀轴B轴热误差

采用激光干涉仪测试铣刀轴B轴热误差,激光干涉仪一端安装在刀具夹紧机构上,另一端安装在外壳上作为测试基准,并布置无线温度传感器。铣刀轴B轴温度检测点如图12所示。铣刀轴B轴电机以800 r/min的转速连续旋转,测试期间室温为23 ℃,室温波动在0.3 K以内。测试分两种工况进行。工况1为将水冷系统的制冷温度阈值从22 ℃提高到26 ℃,模拟室温低于制冷温度阈值。工况2为将制冷温度阈值从22 ℃降低到17 ℃,模拟室温高于制冷温度阈值。

▲图12 铣刀轴B轴温度检测点

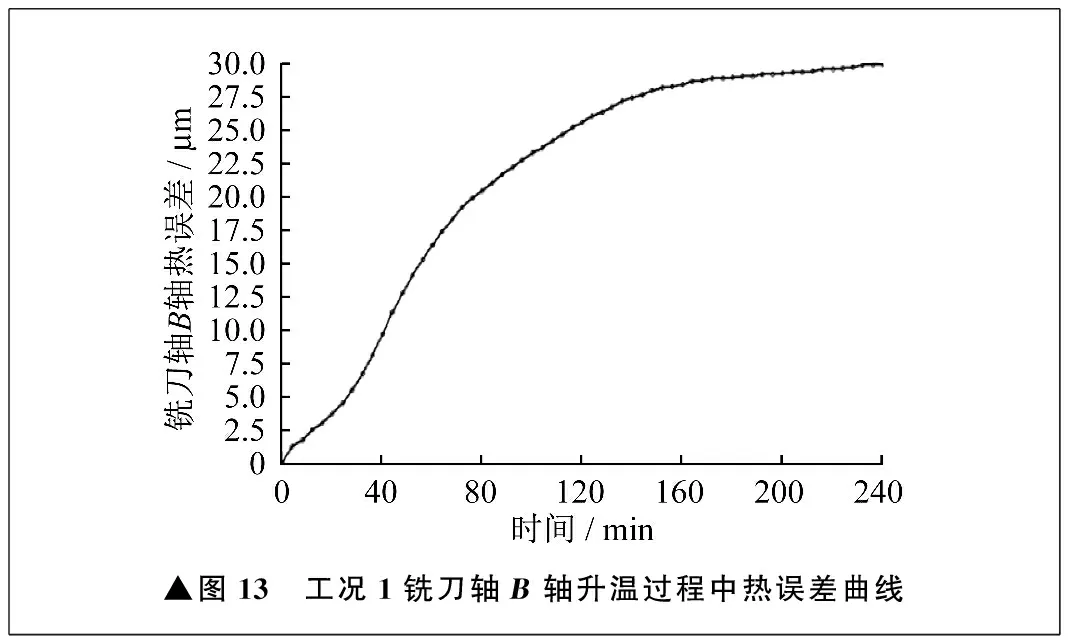

工况1铣刀轴B轴升温过程中的热误差曲线如图13所示。测试时间为60 min,温度检测点的温度从22.8 ℃上升到24.8 ℃。由图13可以看出,铣刀轴B轴的热误差在初始阶段迅速增大,方向为导致径向尺寸减小的方向。在前30 min,热误差达到26 μm,随后热误差增大趋势放缓,1 h左右达到平衡,最大热误差为30 μm。

▲图13 工况1铣刀轴B轴升温过程中热误差曲线

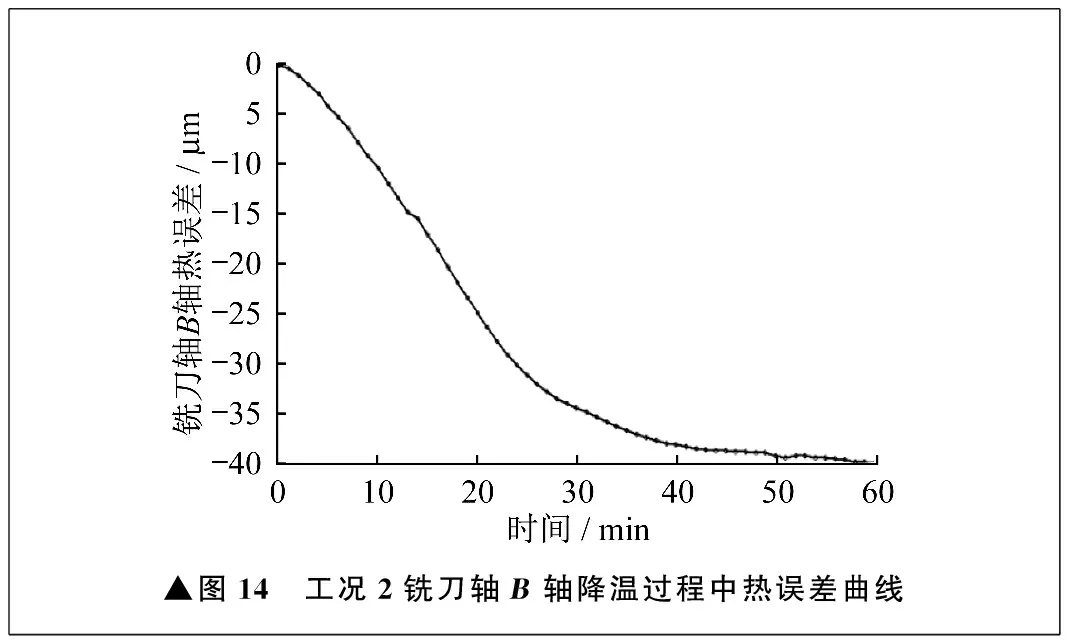

工况2铣刀轴B轴降温过程中的热误差曲线如图14所示。测试时间为60 min,温度检测点的温度从23.1 ℃下降到20.3 ℃。由图14可以看出,铣刀轴B轴的热误差在初始阶段迅速增大,方向为导致径向尺寸增大的方向。在前30 min,热误差达到35 μm,随后热误差增大趋势放缓,1 h左右达到平衡,最大热误差为40 μm。

▲图14 工况2铣刀轴B轴降温过程中热误差曲线

铣刀轴B轴在两种工况下都有明显的热误差,是误差敏感方向热误差的主要影响因素之一。

4.7 液压油温升对电主轴热变形影响

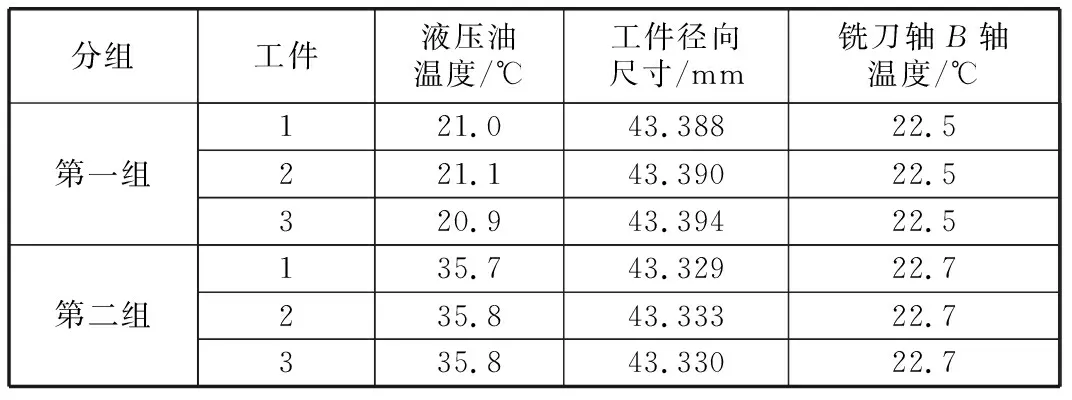

车削轴的卡盘采用液压推杆驱动,液压油温升会通过机构的连接部分传导至电主轴上,从而引起电主轴热变形。在液压油缸外布置一个无线温度传感器,并在铣刀轴B轴上布置无线温度传感器,铣刀轴B轴温度检测点同图12。所有电机通电,关闭水冷系统,在初始状态下切削第一组三个工件,检测工件径向尺寸。液压油升温390 min,即温升约15 K后,切削第二组三个工件,检测工件径向尺寸。试验数据见表1。

表1 液压油温升对电主轴热变形影响试验数据

由表1可以看出,液压油温升近15 K,升温前后工件径向尺寸变化明显,径向尺寸平均偏差达到60 μm。参照前述试验,可知电主轴电机发热对热误差影响很小。试验过程中,水冷系统关闭,铣刀轴B轴的温升也很小,因而由铣刀轴B轴温升造成的热误差也可忽略不计。直线轴X轴龙门架在第二组三个工件切削时已经达到热平衡状态,对热误差产生的影响同样很小。根据以上分析,液压油温升对电主轴热误差的影响明显,是误差敏感方向热误差的主要影响因素之一。

4.8 电主轴电机旋转发热引起热误差

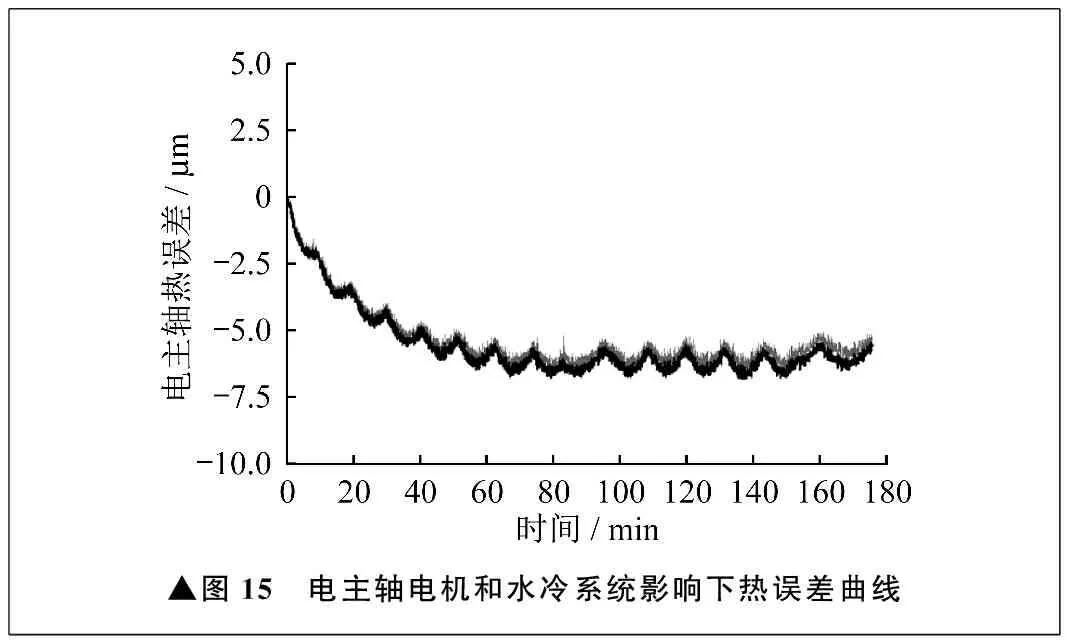

直线轴X轴龙门架达到热平衡状态,电主轴电机以1 000 r/min的转速连续旋转,水冷系统开启,电主轴电机和水冷系统影响下热误差曲线如图15所示。试验周期为180 min,初始室温为23.2 ℃,室温波动在0.5以内。由图15可以看出,电主轴的热误差最大为7 μm,会造成工件径向尺寸超差14 μm。由于初始温度与水冷系统的制冷温度阈值接近,因此在电主轴电机旋转发热7 min后,水冷系统启动。前20 min电主轴热误差达到5 μm,随后在水冷系统的作用下,热误差增大趋势减缓,在80 min后趋于稳定。

▲图15 电主轴电机和水冷系统影响下热误差曲线

4.9 热误差主要影响因素

由热误差单因素试验可知,影响五轴加工中心误差敏感方向热误差的主要因素如下:

(1) 铣刀轴B轴热误差;

(2) 液压油温升引起电主轴热变形;

(3) 电主轴电机旋转发热引起热误差。

在实际切削加工中,工件的径向尺寸误差是这三个影响因素综合作用的结果。

5 热误差补偿

根据试验分析得出的三个主要热误差影响因素,建立热误差实时补偿模型,实施实时补偿,并通过实际切削加工试验来检验补偿效果。实时补偿过程如下:从数控系统中采集五轴加工中心位置坐标信号,同时由布置在五轴加工中心上的温度传感器采集温度信号,通过外置实时补偿系统数据处理单元中的误差实时补偿模型计算得到各轴补偿值,将各轴补偿值输入数控系统,通过数控系统中的坐标偏置功能进行各轴位置的实时补偿或修正。热误差实时补偿效果如图16所示。由图16可以看出,通过实施实时补偿,42个工件的径向尺寸误差控制在7 μm以内,补偿效果显著。未实施实时补偿的工件径向尺寸在加工中心热误差影响下变化近39 μm。通过实时补偿,五轴加工中心误差敏感方向热误差减小82%。

6 结束语

热误差是影响机床精度的最重要的误差源,笔者对国产高端五轴车铣复合加工中心误差敏感方向热误差进行试验分析,采用因素分离方法找出影响误差敏感方向热误差的主要因素,并建立热误差实时补偿模型,实施实时补偿。

实际补偿试验表明,实时补偿效果明显,五轴加工中心误差敏感方向热误差减小82%,为减小数控机床热误差提供了一种切实有效的方法。