地铁盖挖换乘车站桩基自平衡极限承载力检测技术

2022-09-30李春奎

李春奎

(中铁十八局集团第三工程有限公司 河北涿州 072750)

1 工程概述

长春地铁6号线飞跃广场站总长207 m,车站标准段宽为21.3 m,覆土高度3.7~4.5 m。车站采用明挖+局部盖挖法施工。中间桩基作为施工过程以及完整车站的支撑柱,主要承受车站框架结构的自重、地铁运行及路面行车的动荷载,是地铁车站的基础,施工难度较大。因此,需对中间桩基承载力进行测试检定,以验证是否符合承载力设计值。根据有关规范标准及设计要求,本工程研究采用桩基自平衡极限承载力检测技术进行中间桩基极限承载力检测[1-3]。

2 检测桩位置及检测设备

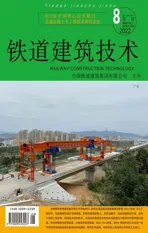

本次检测桩为试验桩,不作为工程桩使用。车站中间桩基型号分26 m、24 m两个类型,其中26 m桩基26根、24 m桩基19根,车站中间桩基型号及分布位置如图1所示。为避免检测过程对既有工程桩造成破坏,特单独制作26 m、24 m检测桩各1根用于检测用桩。为保证检测桩与工程桩具有相同的施工工艺及地质条件,检测桩位置选在2种既有中间桩基的中间位置,主要检测设备如表1所示。

图1 检测桩位置

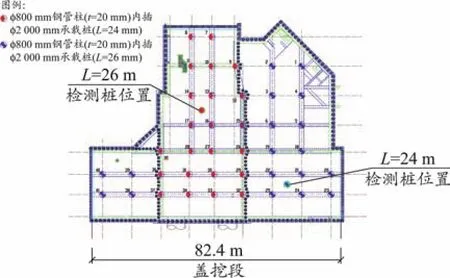

表1 主要检测设备

3 自平衡检测系统构成及原理

桩基自平衡检测系统构成及原理如图2所示。

图2 桩基自平衡检测系统构成及原理

基桩承载力自平衡检测法是指通过预先在桩体内部桩身平衡点处埋设一种特制的加载装置——荷载箱(由箱壁、顶盖、活塞、底盖四部分构成),并沿垂直方向加载力,同时测得荷载箱上、下两部分相应承载力。

荷载箱底、顶盖外径应略小于桩的外径,在顶、底盖适当位置布置位移杆。

将荷载箱与钢筋笼焊接成整体放入桩体后,即可浇筑振捣混凝土成桩。休止龄期后,在地面上通过钢筋笼上预先埋设好的油管,利用加压泵对荷载箱进行施压加载,使得荷载箱产生向上、向下两个相反方向的力,并通过传感器传递至桩体。

通过桩体上检测系统可得到2组静载检测数据:(1)荷载箱以上桩身部分,反向施加压力时桩体反应数据;(2)荷载箱以下桩身部分,正向施加压力时桩体反应数据。

对压力与位移、应力等参数之间关系进行分析计算,即可得出桩基极限承载力等相关数据[4-6]。

4 检测桩制备

4.1 荷载箱准备与安装

4.1.1 荷载箱两侧导流体预浇混凝土

(1)将荷载箱任一侧导流体朝向上方,放置在干净、平坦的地面上,保证混凝土作用面平整,在放置荷载箱的同时注意保护好油管。

(2)将强度等级不低于桩身混凝土强度的预制混凝土灌入导流体内,进行振捣,保证混凝土的密实性。

(3)荷载箱内的混凝土终凝前,不得移动荷载箱,以保证混凝土质量。

(4)待荷载箱一侧导流体混凝土终凝后,吊车配合人工翻转,对另一侧导流体进行混凝土浇筑。

4.1.2 荷载箱与钢筋笼焊接

(1)在组合式荷载箱的上、下面分别焊接1组箍筋,箍筋外径应与钢筋笼内径保持一致。

(2)组合式荷载箱钢筋笼体上、下主筋分别与其上、下面环向箍筋进行焊接,且钢筋笼与荷载箱要保证垂直,偏心度需小于等于5°。

(3)上、下喇叭筋的一端与荷载箱导管孔边缘焊接,另一端与其对应的钢筋笼焊接。

4.1.3 油管、位移杆、声测管、注浆管及钢筋笼加密布置

(1)油管。钢筋笼下放过程中,将预先连接好的油管沿导向筋绑扎至地面。

(2)位移杆。在荷载箱上、下部分布置4根位移杆(2根向上位移、2根向下位移,围绕荷载箱呈90°相对布置),根据荷载箱距离地面深度,将位移杆沿钢筋笼连接至地面,并将每节位移杆丝扣拧紧,防止脱落。油管、位移杆布置如图3所示。

图3 油管及位移杆布置

(3)声测管。根据«建筑桩基检测技术规范»要求,桩径大于1 600 mm时声测管不得少于4根。本次检测基桩桩径为2 000 mm,因此钢筋笼上布置4根声测管,如图4所示。

图4 声测管布置

(4)注浆管。根据图纸要求,沿钢管柱四周共有4种不同长度类型的桩侧注浆管沿钢筋笼四周阶梯状均匀布置,每种类型4根,共计16根。桩侧注浆阀设置在桩底4 m以上、桩顶4 m以下,每隔4~5 m设置1个注浆管孔;同时沿桩基钢筋笼内四周均匀布置5根桩底注浆管,伸出桩基底90 mm。各类注浆管布置如图5所示。

图5 注浆管布置(单位:mm)

(5)钢筋笼箍筋加密措施。为保证增加荷载箱上下面受压能力,在荷载箱上、下2 m区段部分,分别对钢筋笼横向箍筋间距进行不大于10 cm加密处理。

4.2 钢筋笼下放及管线保护

4.2.1 下放钢筋笼

(1)荷载箱钢筋笼起吊时应避免荷载箱受弯,故需采用两个吊钩起吊。

(2)下放钢筋笼过程中,需对位移杆线和油管进行绑扎固定,位移杆线每隔0.5 m用扎丝绑扎固定,油管每隔1 m用扎丝绑扎固定。

(3)下放钢筋至荷载箱位置时,需将固定荷载箱上下部分钢筋笼的钢筋切断,以避免对荷载箱产生位移影响[7]。

4.2.2 吊装钢筋笼时管线保护

钢筋笼在下放至空桩部分时,及时安装焊接位移杆、声测管及注浆管,到达地面后及时保护;声测管和注浆管也要做好标记,注意区分[8]。

4.3 检测桩成桩

4.3.1 灌注桩身混凝土

(1)钢筋笼下放完成,按设计要求准备好C35混凝土,待泥浆浓度符合要求、钢筋笼标高定位完毕后,开始浇筑混凝土。

(2)待混凝土终凝后,在桩顶上部20 m左右钻孔,采用大粒径石子进行回填,以避免塌孔。回填过程尽量使石子从桩孔中心位置卸落,以保护好油管和位移杆。

(3)回填完成后,及时安装防护栏,防止因现场交叉施工损坏高出地面部分的油管、位移杆及注浆管[9-11]。

4.3.2 桩端桩侧注浆

(1)通过注浆孔对检测桩基进行注浆,采用水灰比1∶0.5的单液浆,浆液的具体指标应根据现场土的饱和度、渗透性进行试验确定;注浆流量不宜超过75 L/min。

(2)注浆过程中需对声测管进行保护,严禁水泥浆液进入声测管。

(3)注浆作业宜于成桩2 d后开始,最晚不宜迟于成桩30 d。

4.3.3 成桩后的休止龄期

(1)成桩后混凝土强度达到设计值的80%后方可进行检测。

(2)根据设计要求,需对中间桩基进行后注浆以保证桩基底部及周围土体承载力,后注浆休止龄期不宜少于20 d[12]。

5 桩基自平衡检测

5.1 检测前准备

(1)休止龄期结束后,对回填桩头部分进行清理,平整场地。

(2)通过声测管采用声波透射法对桩身完整性进行检测,桩身不存在断桩及影响桩基承载力的情况下可进行承载力检测。

(3)现场需要380 V电源用于水泵逐级加压检测,需要220 V电源用于照明及其常规设备使用。

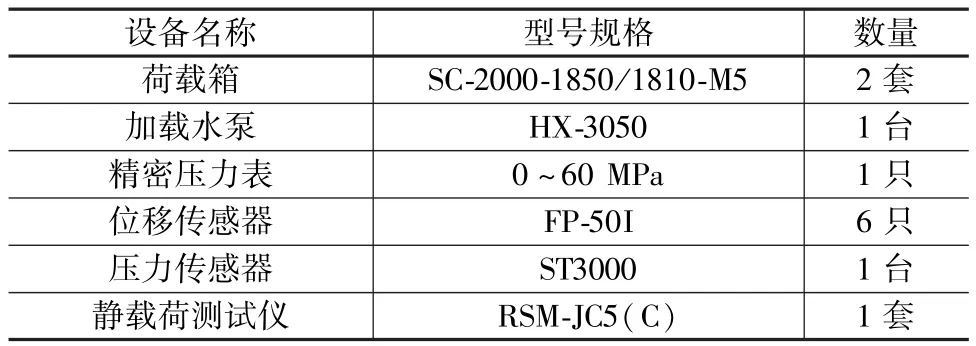

(4)依据规范标准对基准梁进行搭设,基准梁长度应不小于检测桩桩径的6倍(总长不小于2 m),以检测桩为中心每边各3倍桩径,搭设在检测桩的正上方;基准桩应打入足够深度,一般不小于1 m。基准梁搭设如图6所示。

图6 基准梁搭建

5.2 自平衡加压测试

5.2.1 正式加载

(1)压力加载应分级逐段进行,每段压力增加值为最大加压力的10%(第一段增压量可取分段压力的2倍)。

(2)压力同样应逐段卸载,每段卸压量取分段压力值的2倍,且逐段卸压量应相同。

(3)压力增卸时,压力传递需连续、均匀并且无波动,每段压力在变化过程中其范围不超过分段压力的±10%。

(4)每段压力增加后,应分别按给定的时间间隔(第5、第15、第30、第45、第60分钟)进行位移读数,以后间隔30 min读取1次数值。

(5)位移数值相对变化平稳。从分段压力增加后第30分钟起,每0.5 h进行位移观测3次,增量值不超过0.1 mm/h。

(6)位移值变化率平稳后,再次增加下一段压力。

(7)卸压时,每段压力维持1 h,之后按照第15、第30、第60分钟进行位移读数;直至卸压至0后,应继续测量读取残余位移值,且保持时间不得小于3 h,读取时间应分别为第15、第30分钟,以后每隔30 min读取残余位移值1次。图7为检测现场[13]。

图7 检测现场

5.2.2 终止加载

荷载箱上、下段位移值出现以下情况时,应立即终止增压:

(1)在某段压力作用下,荷载箱上、下部分位移变化量已超过前一段压力作用产生位移增量的5倍,且位移值累计超过40 mm。

(2)桩身在某段压力作用下,荷载箱上、下部分位移变化量已大于前一段压力作用下位移增量的2倍,且24 h后仍未达到规范要求的稳定数值。

(3)桩身已达到设计要求的最大压力值,同时荷载箱上、下部分位移变化量达到相对稳定的标准并符合规范要求。

(4)当压力位移值曲线变化趋势平稳时,向上位移累计可加压至40~60 mm,向下位移累计可加压至60~80 mm;当桩端阻力未全部体现时,加压位移总量可超过80 mm。

(5)当荷载已达荷载箱加载极限,或荷载箱上、下段位移已超过荷载箱行程。

5.3 检测结果

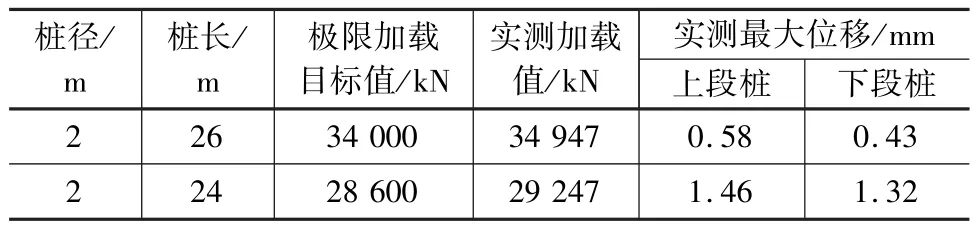

表2为检测桩竖向抗压极限承载力检测结果。检测结果表明,26 m及24 m检测桩基的竖向抗压极限承载能力满足设计要求。

表2 检测桩竖向抗压极限承载能力检测结果

6 结束语

本文基于长春地铁6号线盖挖换乘车站钢管柱桩基检测,研究采用桩基自平衡极限承载力检测技术对桩基极限承载力进行检测。结果表明,采用自平衡极限承载力检测技术可测试大吨位桩身的极限承载轴力及位移,亦可判断同一地质条件下桩基的承载性能;相比传统的钻芯法等具有破坏性的检测方式,极大地降低了检测成本并提高了检测精度,使地铁工程深孔桩基检测更加可靠方便。